炼油厂典型设备腐蚀案例分析及防范

2019-08-05徐豪杰王学刚李忠信

徐豪杰,王学刚,李忠信

(中油股份独山子石化分公司炼油厂,新疆 独山子 833699)

某炼油厂近期相继发生蒸馏装置常顶换热器、柴油加氢装置柴油-低分油换热器、催化装置油浆蒸发器等3 起腐蚀泄漏事件,严重影响了装置的安全平稳生产。为消除安全隐患,将腐蚀危害控制在最小范围内,对这3 起腐蚀案例进行了详细分析,为今后的腐蚀防护工作提供借鉴。

1 蒸馏装置常顶换热器E-102C 腐蚀泄露

1.1 腐蚀形貌

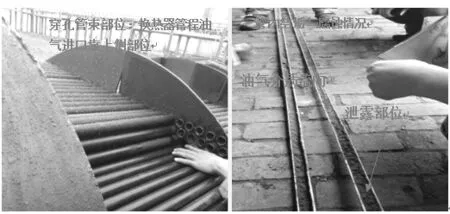

图1 蒸馏装置E-102C 腐蚀形貌

从图1 可以看出,进口管束内壁3 ~5m 处结垢明显,结垢处HY-99 高温涂料几乎全部脱落,垢样疏松呈暗绿色,垢下有明显腐蚀坑,局部穿孔。

该换热器只运行了40 天便发生了泄漏,一方面说明内层涂料并不适用于常顶换热器腐蚀环境;另一方面也表明常顶氯化铵盐的垢下腐蚀及露点腐蚀严重,常顶注水、注中和剂等工艺措施未完全发挥作用。

1.2 腐蚀机理

该泄漏部位处于露点腐蚀部位,盐酸、硫化氢等腐蚀溶液易渗透管壁,因此,本文认为E-102C 属于露点腐蚀为主,氯化铵盐的垢下腐蚀为辅的常见常顶换热器腐蚀类型。

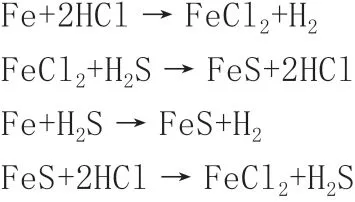

腐蚀机理是HCl 和H2S 的自催化腐蚀反应,反应方程式如下。

1.3 腐蚀防护措施

(1)工艺防腐措施。从工艺操作方面看,注水量和氯离子含量对控制E-102 腐蚀至关重要,因此需做好以下方面工作:①通过对注水系统进行改造,将常顶换热器E-102处注水总线由DN 50 管线改造为DN80 管线,加大注水量至30t/h 左右,使酸露点前移,同时降低NH4Cl 结晶温度,一方面可以清洗管束内形成的铵盐,另一方面减少露点腐蚀。②换热器分支注水进口增加喷头,提高注水雾化效果;检修发现泄漏部位易发生在换热进口管束中上部,通过流体动力模拟,易泄漏区域介质流速偏低,注水效果不佳会导致此部位管束优先泄漏而缩短管束使用寿命。③定期对常顶换热器E-102 进行水浸泡,溶解管束内的盐垢,减轻垢下腐蚀。d.氯离子无论对NH4CL 垢下腐蚀还是露点腐蚀都是贡献最大的因素,因此需要持续做好电脱盐攻关,降低脱后原油盐含量。

(2)设备防腐措施。①从设备腐蚀情况来看,碳钢管束内防腐涂层脱落、鼓泡明显,在漏点周围比较明显,《炼油设备工程师手册》也不推荐采用表面处理的技术进行防腐,表面处理过程中不可避免产生气孔,形成电化学腐蚀穿孔。因此可以尝试使用不带防腐涂层的碳钢管束加工艺注剂防腐。②材质升级。钛材具有优良的耐腐蚀性能,对HCL-H2S-H2O 腐蚀环境有很好的防护效果。目前已采购2 台钛材管束,后期将对钛材和碳钢内防腐进行效果对比,选取最合适的材料。

2 柴油加氢装置柴油-低分油换热器管束垢下腐蚀

2.1 腐蚀形貌

柴油-低分油换热器E-206A 管束小浮头侧防冲板正下方油泥堵死,割除防冲板后发现管束正下侧2 根管束腐蚀穿孔(图2)。

图2 柴油加氢装置柴油-低分油换热器腐蚀形貌

2.2 腐蚀机理

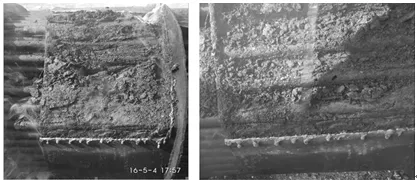

(1)湿H2S 腐蚀。该换热器管程介质为精制柴油,H2S含量≤20ppm,指标为<100ppm,管程介质对管束腐蚀影响很小。壳程为低分油、硫化氢、微量水等介质,操作温度在50℃左右,H2S 含量在4000 ~5000ppm,管壳程均不做Cl-分析。2015 年大修发现管束外表面出现不明显均匀坑蚀(图3),判断该腐蚀为湿H2S 腐蚀。

图3 历次检修管束情况

(2)冲刷腐蚀。该管束材质为09Cr2ALMoRe,是利用耐腐蚀元素Cr-Al-Mo 的低合金化,以及稀土在钢中微合金化的作用发展起来的新钢种,H2S 对09Cr2AlMoRE 的腐蚀表现为缓慢的均匀腐蚀,对应力腐蚀不敏感。2016 年4 月更换管束时发现,在介质(低分油)进人壳程的入口处,正对入口部位的管束出现严重的冲刷坑蚀(图4),而两侧无明显冲刷坑蚀痕迹,2015 年大修时没有出现这种现象。管程精柴温度150℃左右,而壳程入口温度50℃左右,流体温差较大,再加上进入壳程时体积突然变大,出现冲刷情况。

图4 2016 年4 月检修情况

(3)垢下腐蚀。此次检修后,割除E-206A 小浮头侧管束上的防冲板,发现防冲板下方油泥堵死,油泥中富含有大量H2S,形成垢下腐蚀的温床,埋在油泥中的换热管有2 根腐蚀穿孔,最大达到10mm 左右;同时换热效率下降,防冲板和管板之间温差变大,导致冲刷腐蚀加剧。

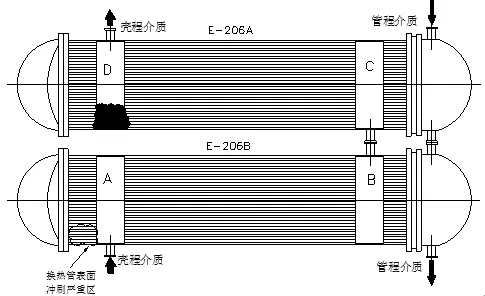

(4)管束结构设计不合理。装置低分油2 台换热器E-206A/B 采用叠加式(A 上B 下)安装,管程和壳程的介质流程均为串联(图5)。每个换热器管束有2 个全缠绕式防冲板(外周带侧板)。

图5 换热器安装示意图

结构设计不合理的问题:(1)根据壳程介质流动方向,真正起防冲作用的是“A”的下部和“C”的下部,而“B”和“D”防冲板有没有必要,值得商榷。(2)4 个防冲板不应该是全缠绕式,而且更不应该在外周带侧板。(3)壳程介质在“D”防冲板下部流速减小,介质中的杂质容易沉积在“D”的下部,而且防冲板外周带侧板,低分油中的焦粉更容易沉积,形成垢下腐蚀。

2.3 防腐措施

(1)更换换热器管束时将“A”和“C”2 个全缠绕式防冲板改为介质入口处部分防冲板(割除上部,留下部),取消“B”和“D”2 个全缠绕式防冲板。

(2)与厂家及设计对接后,考虑对防冲板进行开孔处理,解决盲区积垢问题。

(3)对管束进行材质升级,采用316 不锈钢管束。

3 油浆蒸发器管束穿孔

3.1 腐蚀形貌

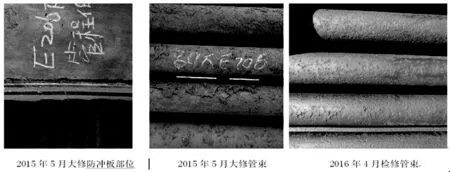

检修试压发现Ⅰ管程从下往上第一排,面向管板右侧第二根换热管产生泄漏(图6)。

图6 油浆蒸发器管束腐蚀形貌

3.2 腐蚀机理

(1)蒸发器管束在降液管接口位置存在汽蚀。油浆蒸发器壳体正下方均匀分布3 个降液管接口(图6 中P1-3),壳体正上方均匀分布5 个升汽管接口,汽包无盐水由降液管进入蒸发器底部,蒸汽自升汽管进入汽包,利用密度差形成循环。由于第一管程位于最底部,该区域热负荷最大,大量蒸汽泡互相冲击破裂对管束表面形成损伤,表面坑蚀严重。泄漏管束位置正好位于蒸发器南侧P1 降液管入口部位(图6)。

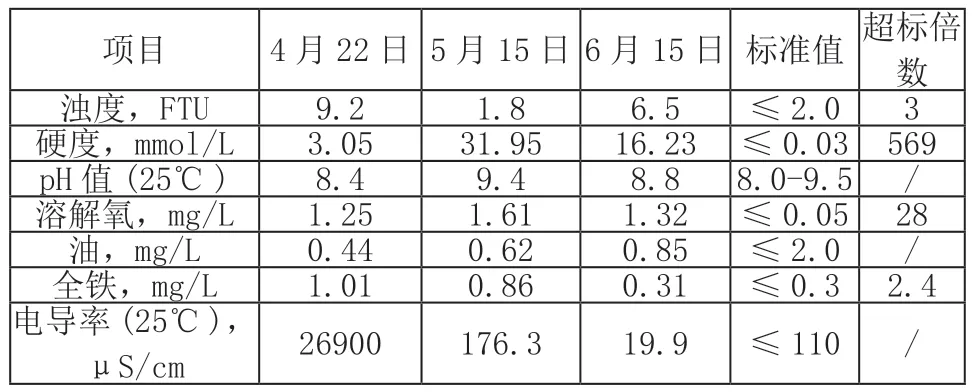

(2)无盐水水质不符合国家标准。油浆蒸发器给水为无盐水,近期分析数据与工业锅炉水质国家标准GB/T 1576-2008 结果对比如表1。

表1

无盐水有4 项数据超标,其中硬度和溶解氧影响较大,主要表现在以下2 点:硬度超标:无盐水中钙镁盐类偏高导致管束外壁结垢;溶解氧超标:氧作为阴极不断加速电化学腐蚀;同时管束表面形成的Fe(OH)2保护膜遭到破坏,产生Fe(OH)3沉淀,加剧腐蚀。

(3)蒸发器油浆流程不合理。油浆采用下进上出的方式,第一管程位于蒸发器底部,蒸发器第一管程热负荷最大,产汽量最多,汽液相共存加上蒸汽溢出困难,易导致局部湍流。

3.3 腐蚀防护措施

(1)在管束底部3 处降液管入口部位增加防冲板,降低冲蚀。

(2)油浆改为“上进下出”形式。

(3)增加除氧、除盐设施,改善无盐水水质,将目前无盐水温度(60℃)提高至设计要求范围内(75-90℃),降低无盐水中氧的溶解度。

4 结语

从以上3 起典型设备腐蚀案例可以看出,最大限度地破坏其腐蚀环境是解决设备腐蚀问题的关键因素,因此重点做好以下4 个方面的工作:

(1)工艺防腐是关键,通过调整一脱三注,优化工艺操作,提升注剂防腐效果。

(2)通过改善防腐层、材质升级等手段,提高设备抗腐蚀能力。

(3)定期组织防腐攻关活动,关注同类装置腐蚀案例,举一反三,提高防腐管理水平。

(4)引进在线检测技术,提前发现腐蚀征兆,做好预知检修。