核电厂汽轮机性能考核试验不合格问题分析

2019-08-05徐洋洋邱宪苗李鸿飞刘奇洪吕杰帅康凯强

徐洋洋,邱宪苗,李鸿飞,刘奇洪,吕杰帅,康凯强

(广西防城港核电有限公司,广西 防城港 538001)

国内某核电站采用的是CPR1000 压水堆核电机型,汽轮机厂家根据《汽轮机性能试验规程》(ASME PTC-6)提供性能试验性能修正项,将试验测量电功率修正至设计热力系统和设计参数下,得到汽轮机性能考核试验结果。在某核电站A1 机组调试期间,试验结果为1075.81MW,低于设计值(1086MW)约10.19MW,但同类型B1 机组性能考核试验结果高于设计值。本文通过对A1、B1 二回路热力系统对比分析,明确了机组异常问题的分析处理方向,结合现场排查处理验证情况,最后确定了问题的主要原因及建议处理措施。

1 汽轮发电机组性能考核试验介绍

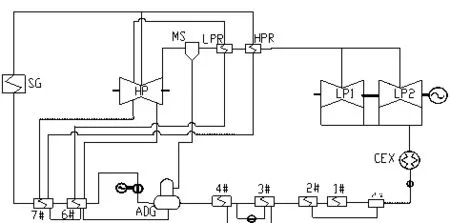

核电站热力循环系统如图1 所示。所用的汽轮机为饱和蒸汽、饱和蒸汽、单轴、三缸、四排汽、中间再热、半转速核电汽轮机,由1 个双流道高压缸(HP)和2 个双流道、双排汽低压缸(LP)组成。

图1 机组热力循环简图

满功率运行状态下,蒸汽发生器产生的饱和蒸汽进入高压缸膨胀做功,从高压缸流道的第6 级后抽取部分蒸汽送到7#高加和汽水分离再热器用于加热给水和MSR(汽水分离再热器)一级再热,从高压缸流道的第9 级后抽取部分蒸汽送到6#高加用于加热给水。高压缸的排汽一部分送往除氧器,大部分排往位于低压缸两侧的2 台汽水分离再热器,经汽水分离后进入两级再热器再热,再热汽源来自高压缸抽汽和新蒸汽。从汽水分离再热器出来的过热蒸汽进入低压缸内继续膨胀做功。从低压缸流道第3 级后、第5 级后、第7 级后和第9 级后抽汽分别送至4#、3#、2#和1#低压加热器进行加热凝结水。低压缸的排汽排入冷凝器,并被海水冷却成为凝结水。

凝结水由凝结水泵抽出升压后经疏水加热器和四级低压加热器被加热后,送到除氧器,混合式除氧器通过高压缸排汽实现对凝结水的加热和除氧作用,主给水泵从除氧水箱底部吸水,将水升压后经6#和7#高压加热器进一步加热,最后通过给水流量调节阀进入蒸汽发生器二次侧,吸收反应堆冷却剂热量转变成饱和湿蒸汽,再进入主蒸汽系统,从而完成热力循环。电站实际运行中,各项热力运行参数偏离设计参数,这种偏离会对试验结果产生影响,结合厂家给出的修正项,考虑电厂机组出力的考核针对的为常规岛汽轮发电机组整体(含辅机),因此修正项目只需考虑常规岛前后的边界条件,包括功率因数、主蒸汽压力、主蒸汽湿度、热功率、循环水进水温度、循环水流量等。

2 热力系统运行对比分析

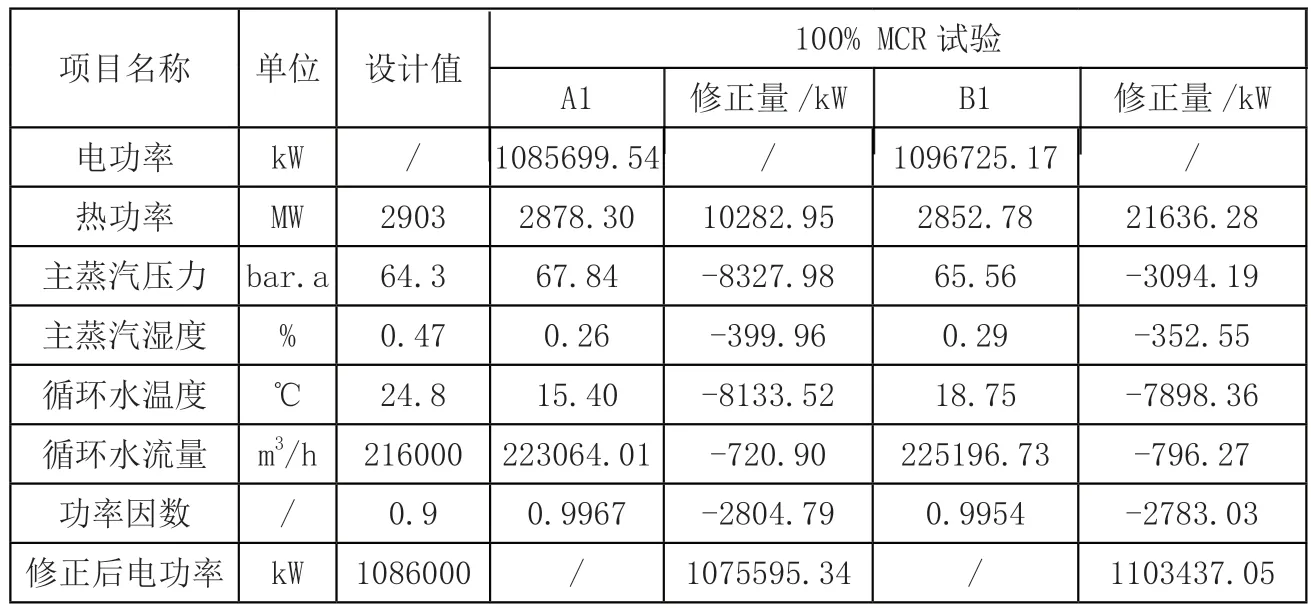

2.1 考核试验整体对比

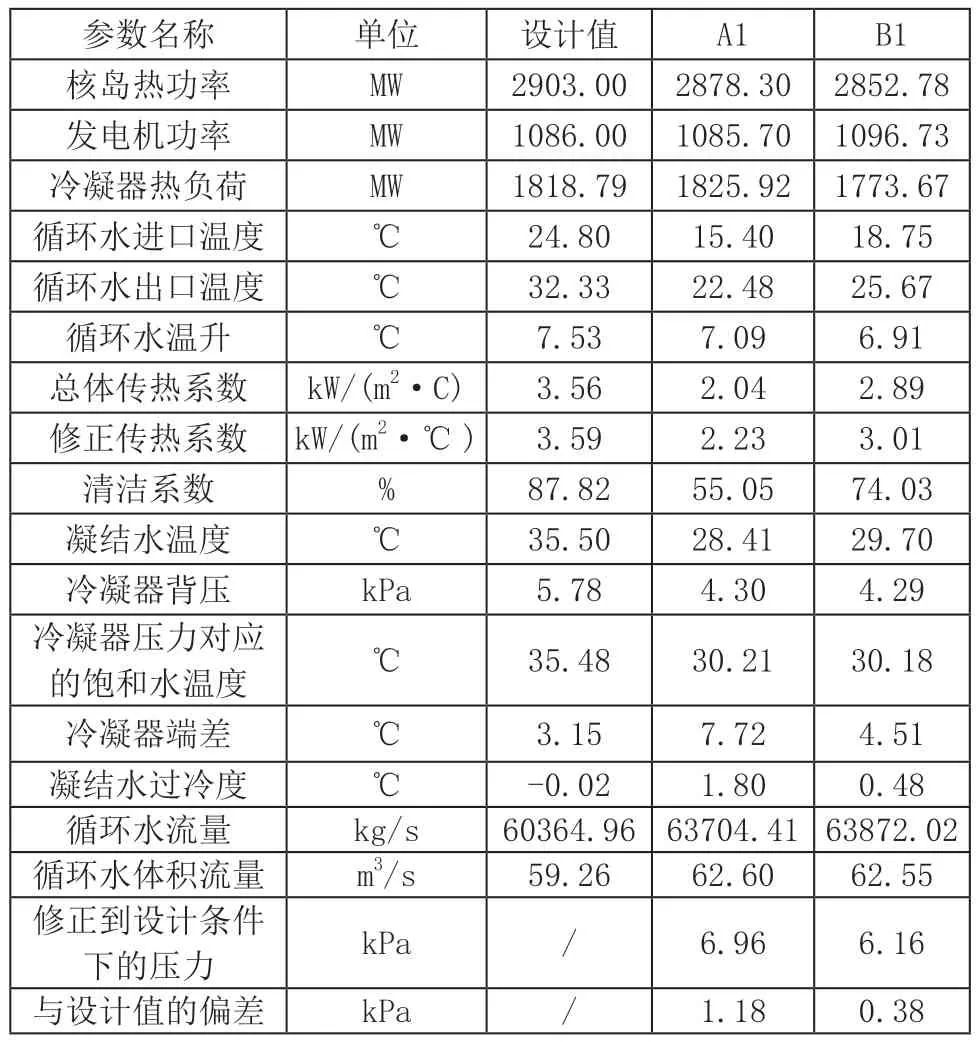

采用A1、B1 单次考核试验数据对比如表1,A1 修正性能考核试验结果较B1 偏低27.8MW。根据文献分析,鉴于主蒸汽压力对机组功率的修正可能存在偏差,剔除主蒸汽压力的修正项后,A1 修正后出力比B1 偏低22.6MW。由2 台机组的修正出力偏差可知,影响最大的为热功率,主蒸汽湿度、循环水温度、流量和功率因素对机组出力影响较小。

表1 汽轮机性能考核试验结果对比

2.2 热功率测量对比

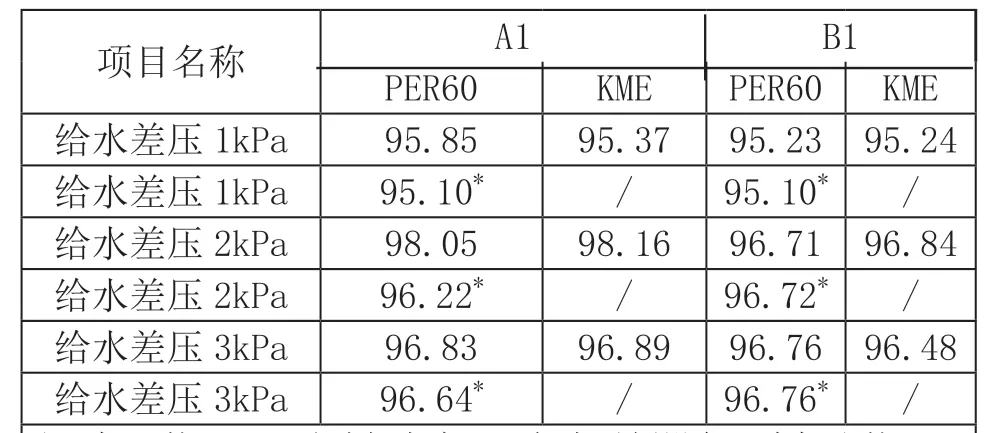

A1 和B1 试验热功率与KME(热工仪表测量系统,能够通过二次侧热工参数反算一回路热功率,电厂实际运行控制参考值)计算方法相同,2 台机组试验热功率与KME 测量值均存在一定偏差,其中A1 试验测量值比KME 值偏小9.1MW,而B1 试验测量值比KME 值偏小4.5MW,通常1MW 热功率影响电功率约0.4MW,这可能是由主给水流量孔板差压不同引起。

2 台机的给水流量差压分析表明(表2),B1 机组差压测量一致性较好,A1 机组二环路与对侧仪表测量数据与KME数据有1.83kPa 的偏差,影响热功率约9.15MW,影响电功率约3.66MW。主给水流量采用流量孔板阀测量系统,其测量误差是KME 测量误差的最大来源。现场流量差压变送器、主给水流量孔板安装前校验合格,偏差可能与孔板阀测量系统制造、安装相关,也与孔板片在运行期间迎面角的磨损、迎面光洁度的变化、孔板结垢、给水管道结垢等因素相关。

表2 主给水流量差压测量偏差对比

2.3 二回路辅助系统对比

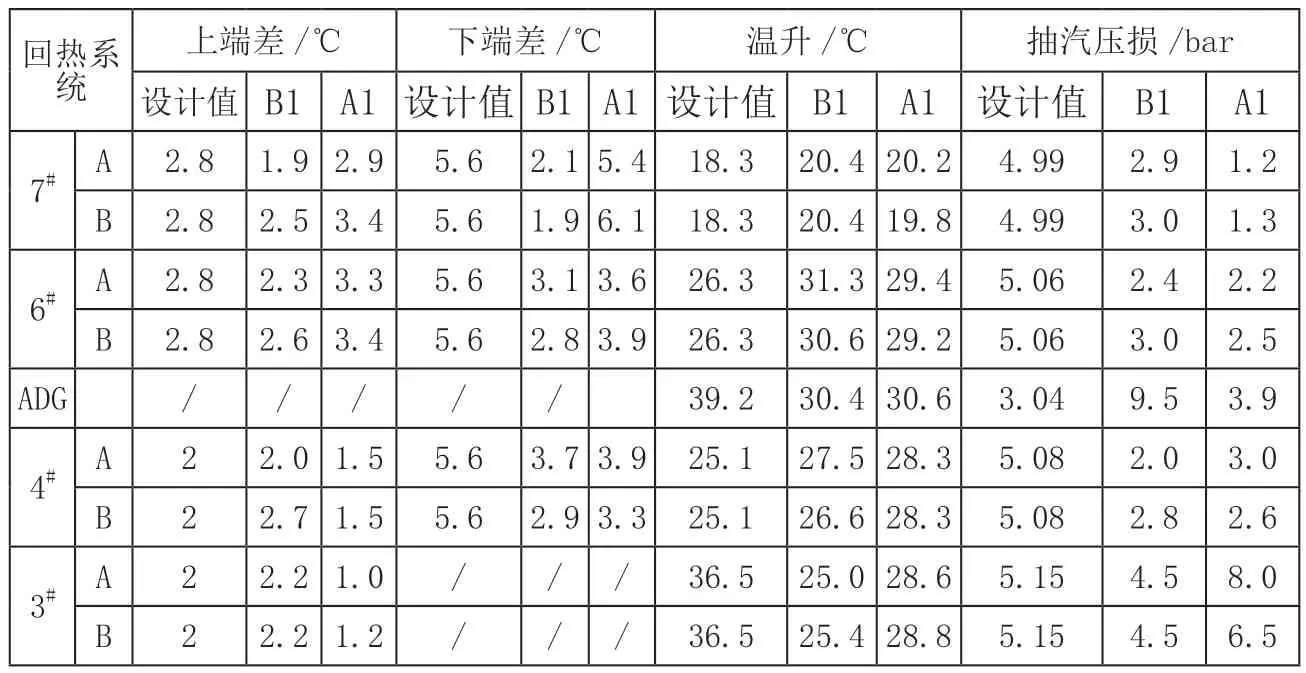

(1)回热系统热力性能对比。回热系统能够确保热量的有效回收,影响其性能的参数主要包括蒸汽管道压降、加热器端差、等给水焓升分配等。抽汽管道压降增大、加热器端差增大,相当于抽汽点前移,做功量降低。

对比2 台机组的回热系统参数分析表明(表3),回热系统性能接近且优于设计值,对回热系统的上下端差进行功率修正,A1 修正量为-0.2MW,而B1 为0.8MW,对机组出力的影响不明显。

表3 回热系统参数对比

(2)再热系统热力对比。再热系统即为汽水分离再热器及附属管道,系统主要目的是除湿、再热,降低低压缸排汽湿度,提高汽轮机效率。在设计上,要求汽水分离再热器的分离效率要高,再热压损和端差要小,再热器第四管程扫汽流量合理。

对比表明2 台机组再热系统性能均优于设计值(表4),表现为端差较小,过热度大于设计值。且A1 的过热度大于B1,从而对A1 的低压缸做功有利。但再热系统作为整个热力系统的一份子,其性能优良是以多抽汽为代价。进一步分析发现,A1 的高再、低再抽汽流量(78.47kg/s、81.30kg/s)均大于B1(71.20kg/s、78.93kg/s),引起MSR 出口蒸汽温度偏高约5.4℃。高压再热器和低压再热器抽汽量增加,引起高压缸做功蒸汽量减小,反而降低机组经济性,因此需根据第四管程扫气温差调整抽汽流量。

表4 再热系统热力参数对比

(3)冷凝器热力性能对比。冷凝器运行性能的优劣,主要表现在冷凝器压力、凝结水过冷度和凝结水品质等。冷凝器循环冷却水水质、海生物滋生(清洁系数降低)、空气漏入、换热管堵管等因素影响,热力性能下降较快,最终将引起汽轮机排汽压力升高,机组功率降低。

参考冷凝器性能试验标准计算分析结果如表5,2 台机组修正后背压分别为6.96kPa 和6.16kPa,均大于冷凝器设计背压,影响电功率约9.2MW 和2.7MW。A1 冷凝器的端差和过冷度均较B1 大,A1 清洁系数为0.55,稍小于B1 的0.74,显示A1 投运后冷凝器性能稍差于B1。实际运行工况下二回路溶氧含量在优秀值以下,且冷凝器严密性试验结果优秀,基本排除真空侧泄漏的可能,因此需重点关注冷凝器钛管污垢情况。

2.4 汽轮机本体性能对比

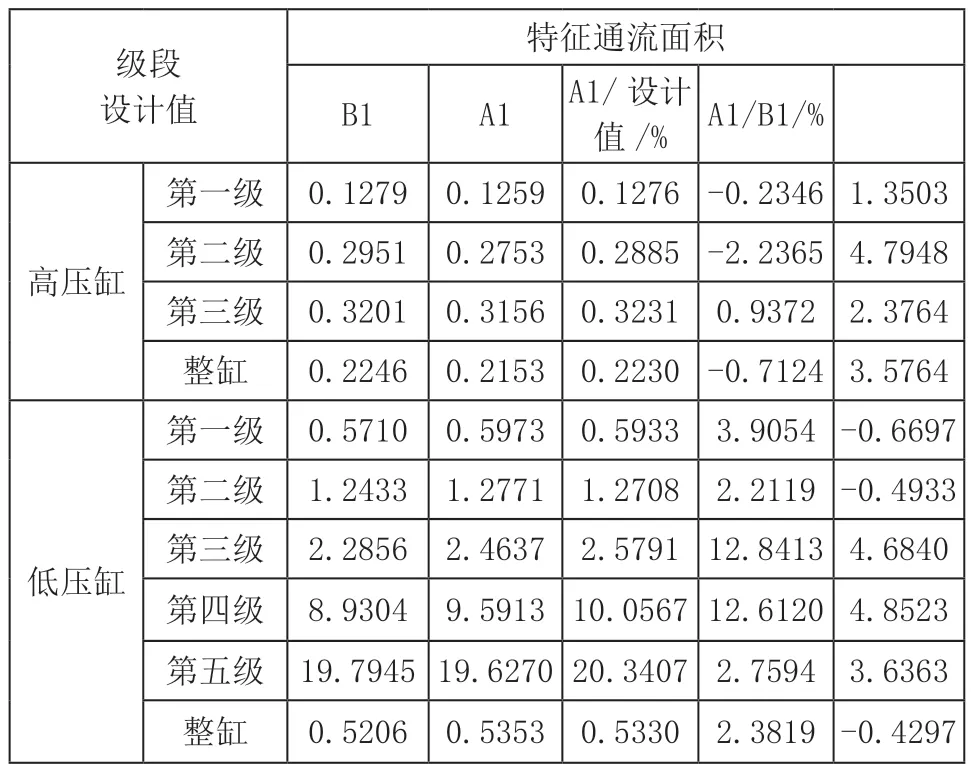

根据文献,汽轮机特征通流面积对比,如表6,A1 的高压缸3 个通流级段通流面积均较B1 偏大,最大为第二级段,但相对于设计值偏差不大。A1 低压缸第3、4 级相对于设计值和B1 均较大,其余几级偏差不大。通过对高低压缸设计文件、制造完工报告核查,确认2 台机组设计一致,通流尺寸超差均在允许范围内。利用大修窗口对高压缸内部通流进行检查,未发现中分面有明显汽流冲蚀痕迹,对前四级喉宽和通流间隙复测确认均符合技术要求。因此,除低压缸第3、4 级段外,汽轮机本体特征通流面积在合理偏差范围内。

表5 冷凝器热力性能参数对比

表6 特征通流面积对比

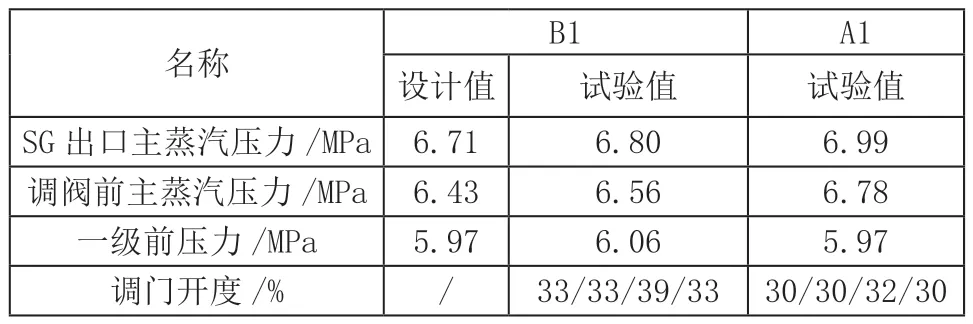

一般来说,核电机组热功率越高,主蒸汽压力越低,在热功率一定情况下,一级前压力低,可能由于高压缸通流偏大或实际热功率偏低造成。对主调阀前后参数对比如表7所示,A1 蒸汽发生器出口压力及调阀前主蒸汽压力均高于B1,但调门开度低于B1,一级前压力也低于B1,高压缸各抽汽口压力普遍比B1 偏低。鉴于高压缸通流偏差不大,怀疑实际热功率偏低,即测量热功率虚高,对比推测A1 的主给水流量测量存在偏高的可能。

表7 主调阀前后参数对比

2.5 阀门、疏水器内漏

试验数据分析热力系统不明泄漏率低于0.026%,符合ASME PTC-6 试验规程中不明泄漏率不超过0.1%的要求。参考文献对常规岛热力系统进行了内漏检查,确认A 类阀门存在5 个内漏、B 类阀门疏水器存在24 个内漏。此外,系统热静力疏水器存在频繁触发高液位报警的情况,报警频率达到15 ~20min/次(设计60min/次),VVP107/108SN 甚至长期报警无法复位,这会导致蒸汽从疏水旁路排放,影响机组效率。

3 现场排查处理

基于以上分析,利用合适窗口,进行了针对性的排查处理,如下:

(1)针对ARE 主给水流量压差左右侧偏差较大问题,执行了引压管线对称改造、取压口毛刺处理、仪表隔离阀解体检修,左右侧压差偏差降低到0.5%以下。

(2)针对主给水流量测量孔板片可能存在的污垢、磨损等问题,大修期间执行了解体检查和更换工作。

(3)针对回热系统抽汽流量偏大,根据第四管程温差控制扫气阀开度,降低高再、低再抽汽流量至合理水平。

(4)针对凝汽器传热性能偏低,大修期间执行了胶球冲洗,提升了凝汽器传热性能。

(5)针对阀门内漏及疏水器频繁波动,大修期间执行了阀门、疏水器解体检查,消除密封面冲蚀、疏水器阀芯夹渣、疏水器旁路阀冲蚀异常,增大了热静力式疏水器阀芯行程、优化液位开关布置,将阀门内漏及疏水器波动调整到了正常水平。

为验证主给水流量测量的准确性,引入引入AMAG 公司(Advanced Measurement & Analysis Group Inc.)超声波流量计对主给水流量进行了验证。其原理是在主给水管道的上下游安装多组超声波测量探头(图2),超声波流量计在A 和B 捕捉涡旋信号并计算出τ,从而计算出流体流量。

图2 AMAG 超声波流量计测量原理图

式中,qm为管道流体流量,kg/s;Co 为流型修正系数,无量纲;A 为管道面积,m2;ρ 为流体密度,kg/m3;L 为上下游长度,m;t 为同一个涡旋信号进过A 和B 探头所用的时间,s。

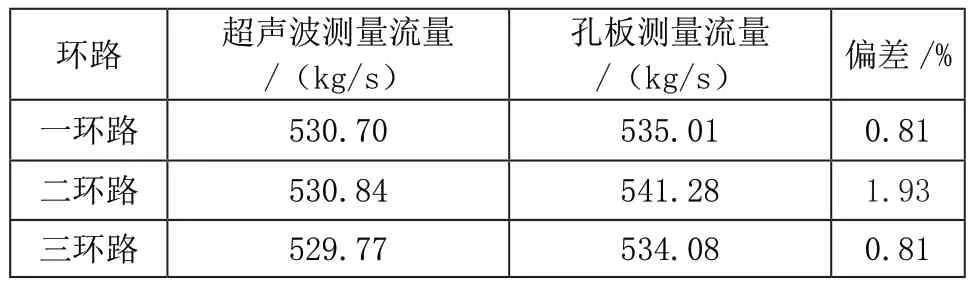

表8 AMAG 超声波流量计测量结果

通过比较2 种测量方式测量主给水流量的流量数据,得知2 环路流量偏差最大,为10.44kg/s,其他2 个环路偏差较小且稳定。整体上相比超声波流量计,孔板测量流量偏高大约1%。其测量不确定度受管道焊缝、粗糙度、现场噪声带来的流型系数的不确定度影响,修正后3 个环路不确定度分别为0.40%、0.43%、0.82%,考虑孔板测量流量不确定为0.77%左右,可以确定二环路孔板测量流量存在虚高,一、三环路孔板测量流量存在虚高的可能。

4 结语

综合以上分析排查处理,基本消除了A1 机组热力系统存在的内漏和不合理运行状态,其发电能力提升了约5MW,但与设计值还存在一定偏差。根据超声波流量计直接验证及其它参数佐证,已基本锁定主要原因为主给水流量测量虚高,该虚高可能与孔板阀制造、安装有关,受制于现场布置,无法采用有效的排查手段,后续建议通过对主给水流量孔板阀采取包络性更换,参考孔板流体测量的要求,对拆下孔板阀进行进一步的检查,以锁定根本原因。