中低温热解对褐煤脱硫率及半焦中硫含量的影响

2019-08-05马玉川陈丽丽刘守军杜文广上官炬

马玉川,杨 颂,陈丽丽,赵 聪,刘守军,杜文广,上官炬

(太原理工大学 a.煤科学与技术教育部和山西省重点实验室,b.化学化工学院,太原 030024)

我国是世界上最大的煤炭生产国和消费国。作为煤炭资源组成部分的褐煤占我国煤炭资源总储量的16%(约1 303亿t),主要分布在华北地区,以内蒙古东部靠近东北三省地区储量最多[1]。在褐煤燃烧利用过程中,会产生有害污染物(二氧化硫、硫酸盐颗粒物等),这些污染物必然引起环境污染和其他危害[2]。因此,褐煤的清洁燃烧就成为煤洁净技术的组成部分,也成为实现廉价煤炭资源可持续发展、解决大气污染的主要措施[3]。热解作为一种重要的煤洁净技术处理过程,不仅可实现煤的分级利用,提高产品附加值,而且减少了原料中污染物向大气的排放[4]。将廉价易得的褐煤原料通过热解制备成民用洁净燃料——绿焦,具有非常重要的现实意义。

为了获取民用低硫洁净半焦,有必要对褐煤热解过程中的硫释放规律进行研究。么秋香等[5]通过测定西北地区某高硫煤的形态硫含量,探究了热解温度和停留时间对硫迁移的规律的影响。高洪亮等[6]研究了广西合山煤热解过程中工艺条件对硫迁移的影响,指出热解停留时间与半焦中硫含量有密切关系,延长热解时间将会强化含硫气体与煤中矿物质之间的相互作用。冯盛丹等认为在煤热解过程中发生了不同形态硫的转化:低温段硫铁矿发生分解反应,并部分转化为H2S进入热解气中;高温段大部分硫转化为噻吩等稳定的有机硫化物固定在煤焦中,较难脱除[7]。由上可见,目前研究主要集中在高硫、高阶煤种,对于低阶、低硫煤种的研究相对较少。褐煤为低阶、低硫煤种,原料成本较低、挥发分含量较高,通过热解处理得到低硫、洁净半焦就成为褐煤洁净利用的一个新途径。

本文选择储量丰富的中、低硫褐煤作为研究对象,考察不同工艺条件对褐煤热解过程中硫迁移规律的影响,以便为民用低硫洁净褐煤半焦生产工艺提供基础数据。

1 实验部分

1.1 样品及制备

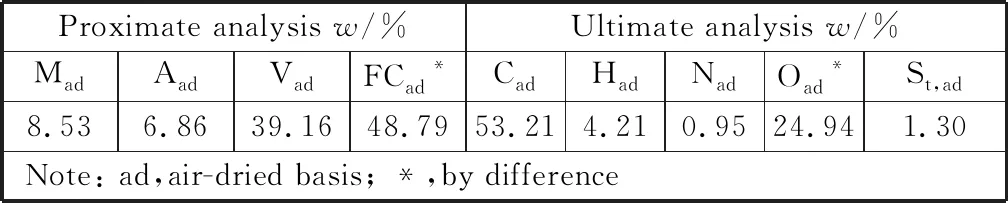

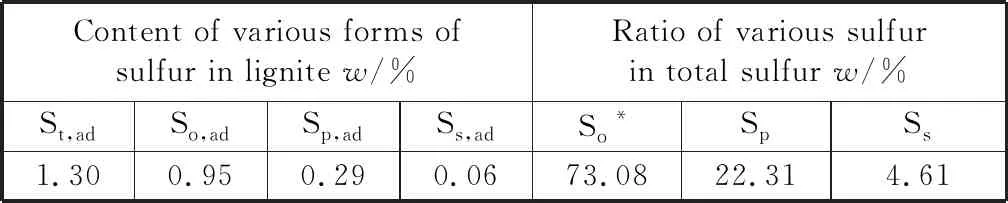

本文选用内蒙古锡林郭勒盟褐煤为实验研究用煤。将褐煤破碎、研磨并筛分,得到一定煤粒粒径的样品。实验用褐煤工业分析及元素分析见表1,总硫及形态硫分析见表2.

由表1可以看出,实验用褐煤挥发分及总硫质量分数分别为39.16%,1.30%,说明该褐煤属于高挥发分、中低硫煤种。

由表2可知:褐煤中的硫以有机硫(So)为主,占总硫的73.08%(质量分数);其次为黄铁矿硫(Sp),占总硫的22.31%(质量分数);硫酸盐硫(Ss)含量最少,占总硫的4.61%(质量分数)。

表3为褐煤的灰分分析。可以看出,褐煤中惰性组分SiO2的含量最高,其次为Al2O3和CaO.

表1 原料褐煤工业分析及元素分析结果Table 1 Proximate and ultimate analysis of raw lignite

表2 褐煤总硫及各形态硫质量分数Table 2 Content of total sulfur in raw lignite and ratio of various forms of sulfur in total sulfur

表3 褐煤灰分分析Table 3 Ash analysis of lignite

1.2 中低温热解实验

采用高温管式炉进行褐煤热解实验。称取5 g煤样置于石英灰皿中,将煤样连同灰皿一起放入刚玉托盘中,关闭炉口。以不同的升温速率(10, 20,30,40 ℃/min)从室温升至给定温度,在500,600,700,800 ℃等4个给定温度下分别进行中低温热解,并维持一定的恒温热解时间(30,60,90,120 min).热解产生的液体产物经过冷阱后停留在液体收集器中,热解气体产物经过冷阱后进入气体收集袋中。热解实验完成后,将固体产物在30 mL/min的N2气氛保护下冷却至室温。

热解后褐煤脱硫率的计算公式如下:

式中:η为褐煤脱硫率,%;m0为煤样质量,g;m为热解后半焦质量,g;w(St,lignite)为煤样中总硫质量分数;w(St,coke)为热解后半焦中总硫质量分数。

1.3 分析表征方法

1.3.1物相分析

采用DX-2700x型X-射线衍射仪(XRD)对褐煤原煤及半焦样品进行物相分析。测试条件为:Cu Kα射线,波长λ=0.154 184 nm,石墨单色管,管电压40 kV,管电流30 mA,扫描速率4(°)/min;采用步进扫描方式,步长0.03°,扫描范围5°~85°.

1.3.2表面元素分析

采用美国Thermo VG公司的ESCALAB 250型X射线光电子能谱仪(XPS)对褐煤及半焦样品表面元素组成进行分析。测试条件为:Al Kα X射线激发源,功率150 W(管电压15 kV,管电流10 mA).

1.3.3硫含量的测定

使用智能快速定硫仪(YX-DL8300)对煤及半焦样品中总硫含量进行测定。采用煤中形态硫测定方法(GB/T 215-2003)来测定有机硫和无机硫的含量。

2 结果与讨论

2.1 热解温度对褐煤硫释放的影响

2.1.1温度对脱硫率及半焦中总硫含量的影响

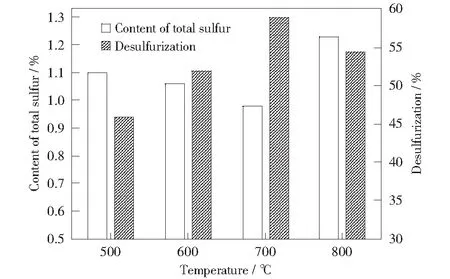

在升温速率为10 ℃/min、热解恒温时间为60 min的条件下,分别测定了热解温度为500,600,700,800 ℃时制得的褐煤半焦中总硫含量及褐煤脱硫率,结果如图1所示。

图1 不同热解温度下半焦中总硫质量分数及褐煤脱硫率Fig.1 Content of total sulfur in semi-coke and desulfurization at different pyrolysis temperatures

从图1可以看出:随着热解温度的升高,褐煤半焦中的总硫含量呈现出先降低后升高的趋势,700 ℃时半焦中总硫质量分数最低(0.98%);脱硫率则呈现出先升高后下降的趋势,700 ℃时脱硫率最大(67%).上述现象是褐煤中不同形态硫热分解温度、煤中矿物质及有机碳骨架综合影响的结果。在700 ℃以下,无机黄铁矿硫和一些易分解的有机硫如硫醇、硫醚等优先分解;而温度升至800 ℃时,高温下煤中矿物质和有机碳骨架的固硫作用导致了半焦中总硫含量的增加[8]。此外,高温下煤的孔壁塌陷导致煤基结构改变,阻碍了硫的进一步释放[9]。

2.1.2温度对半焦中有机硫和无机硫含量的影响

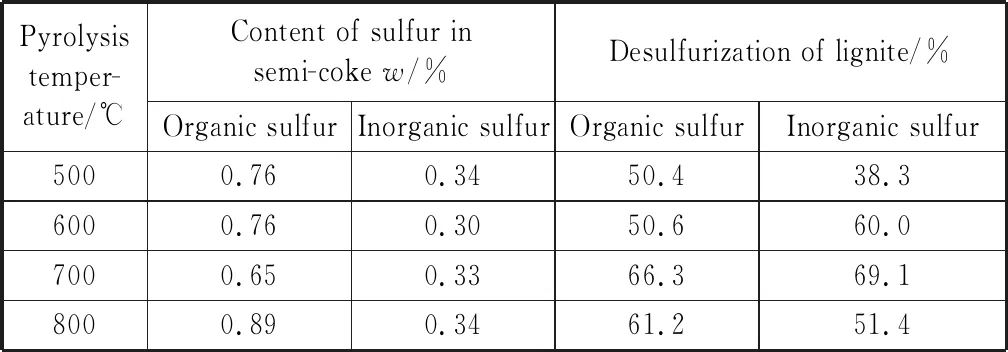

为进一步分析热解过程中的硫释放,重点测试了半焦样品中无机硫和有机硫含量及对应的热解脱硫率,结果如表4所示。

表4 不同温度下半焦中有机硫、无机硫质量分数及其脱除率Table 4 Proportion of organic and inorganic sulfur in semi-coke and its desulfurization at different temperatures

从表4可以看出:随着热解温度的升高,半焦中有机硫质量分数的变化与总硫的趋势相同,即呈现先减少后增加的趋势,在700 ℃时达到了最低值(0.65%);而无机硫质量分数的变化趋势则不同,其最低值(0.30%)对应的热解温度提前到600 ℃.当温度继续升高至800 ℃时,H2S与碱性物质的固硫作用导致了无机硫含量的增加。对于有机硫而言,温度升高后,H2S与有机质发生反应。ZHOU et al[10]在脱灰焦中通入H2S并进行热解,发现在800 ℃下出口H2S浓度最低,并认为H2S与有机质反应生成了噻吩硫。最佳热解温度700 ℃时,有机硫和无机硫脱除率分别为66.3%和69.1%.

2.1.3褐煤半焦中形态硫的含量

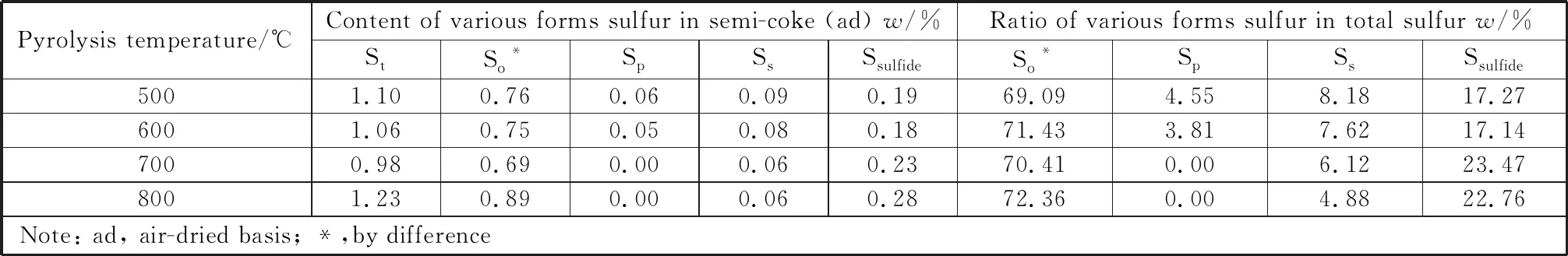

通过化学分析法(形态硫测定方法)和XPS法分别测定热解褐煤半焦中各形态硫含量。无机形态硫主要为黄铁矿硫(Sp)、硫化物硫(Ssulfide)及硫酸盐硫(Ss),而有机形态硫(So)主要为噻吩、硫醇及硫醚。化学分析法测定的结果见表5.

对表5进行分析,可以得出:在热解温度700 ℃以下时,黄铁矿和不稳定有机硫大量分解形成活性硫,活性硫与有机物热解产生的游离氢自由基反应形成的气态硫化物进入到气相中;在800 ℃时,由于缺乏活性氢自由基,游离硫自由基与有机物或碱性矿物质发生反应,形成的硫化合物不易释放,滞留在半焦中。

表5 化学分析法测定的不同温度下褐煤半焦中各形态硫质量分数Table 5 Determined morphological sulfur content in semi-coke at different temperatures by chemical analysis

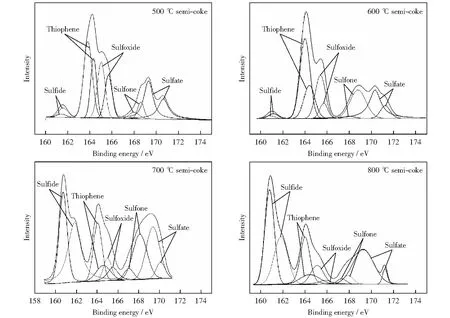

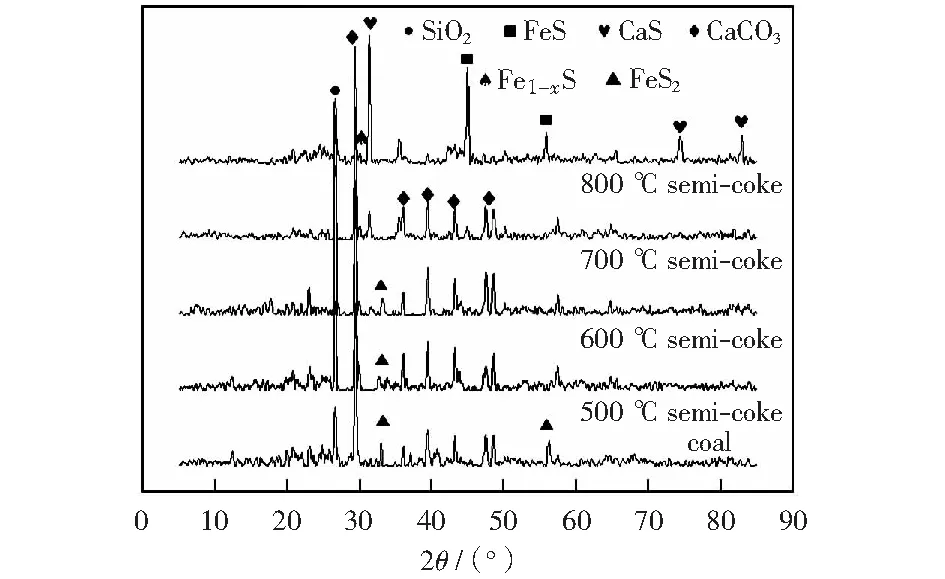

由XPS测定的褐煤半焦形态硫归属结果如图2所示,形态硫质量分数如表6所示。显然,热解温度700 ℃以下时,有机硫是半焦中硫的主要成分,存在形式主要为噻吩和砜类;600 ℃时噻吩和砜类在总硫中的质量分数可达75.99%.随着热解温度的提高,半焦中有机硫含量明显下降,800 ℃时有机硫在总硫中的质量分数降至33.30%.无机硫主要存在形式为硫化物硫和硫酸盐硫;热解温度700 ℃以下时以硫酸盐硫为主;在700 ℃以上时硫化物硫急剧增加,其原因是煤中固有的碱性矿物与含硫气体发生反应,产生大量的无机硫。如图3所示,在热解达到700 ℃以后,半焦中出现了CaS.众所周知,XPS分析法主要测定表面元素组成;与化学分析法测定结果进行比较,进一步表明随着热解反应的进行,体相硫更多地向固体表面迁移。

图2 不同热解温度下半焦中硫元素XPS谱图Fig.2 XPS spectra of sulfur in semi-coke at different pyrolysis temperatures

Pyrolysis temperature/℃Content of morphological sulfur in semi-coke w/%SulfideAliphatic sulfideThiophenicSulfoxideSulfoneSulfate5004.140.0036.0523.159.0327.626002.700.0040.5018.2317.2621.2470034.340.0016.247.1317.4118.6180043.900.0020.007.026.2822.80

2.2 热解升温速率对褐煤硫释放的影响

2.2.1升温速率对脱硫率与半焦中总硫含量的影响

在热解温度为700 ℃条件下,在快速热解装置上考察10,20,30,40 ℃/min等4个不同热解升温速率时褐煤半焦中的硫含量。不同升温速率下半焦中总硫质量分数及褐煤脱硫率见图4。

图3 褐煤及不同热解温度下褐煤半焦XRD谱图Fig.3 XRD spectra of raw lignite and semi-coke prepared at different pyrolysis temperatures

图4 不同升温速率下半焦中总硫含量及脱硫率Fig.4 Content of total sulfur in semi-coke and desulfurization at different heating rates

从图4可以看出:当升温速率从10 ℃/min升至40 ℃/min时,褐煤半焦中的硫含量逐渐增加;脱硫率则呈现出相反的趋势,升温速率为40 ℃/min时脱硫率最低。这是由于过快的升温速率带来的热传递使煤内外受热不均匀,煤中内部低温释放的含硫气体还未及时排除就与煤中外部物质发生反应,减少了煤中含硫气体的气相扩散,增加了含硫化合物二次反应。所以,过高的升温速率不利于硫的脱除。

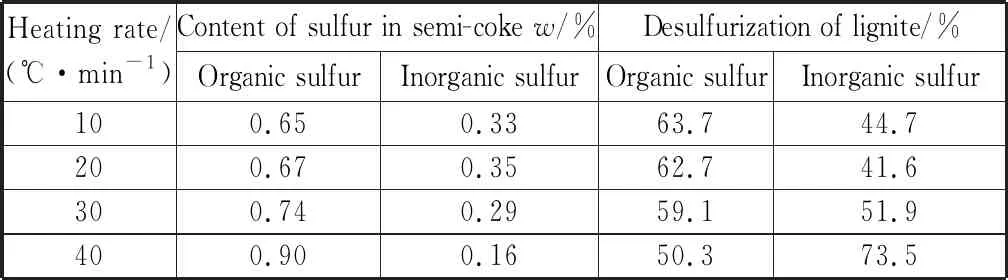

2.2.2升温速率对半焦中有机硫和无机硫含量的影响

为进一步分析热解过程中升温速率对硫释放的影响,重点测试了半焦样品中无机硫和有机硫含量及对应的热解脱硫率,结果如表7所示。

由表7可以看出,半焦中有机硫含量随着升温速率的增加而逐渐增加,而无机硫含量则逐渐下降。这主要是因为热解释放的H2S与煤中有机质的反应程度随着温度的增加而不断增加[10],过快的升温速率缩短了达到高温时所需的时间,提高了低温释放的H2S气体与高温焦炭的接触时间,增加了稳定有机硫的生成。

升温速率的增加没有改变硫转化的本质,但影响到硫转化的程度,使得硫化物向复杂有机硫的转化变快。总之,过高的加热速率并不能脱除更多的硫[11]。

表7 不同升温速率下半焦中有机硫和无机硫=质量分数及其脱除率Table 7 Proportion of organic and inorganic sulfur in semi-coke and its desulfuriation at different heating rates

2.3 热解恒温时间对褐煤硫释放的影响

2.3.1恒温时间对脱硫率与半焦中总硫含量的影响

在热解温度为700 ℃、升温速率为10 ℃/min的条件下,考察了热解恒温时间(30, 60,90,120 min)对褐煤热解过程中硫释放的影响。不同热解恒温时间下半焦中总硫含量及褐煤脱硫率见图5。

图5 不同恒温时间下半焦中总硫质量分数及褐煤脱硫率Fig.5 Content of total sulfur in semi-coke and desulfurization under different holding time

由图5可知,最佳热解停留时间为60 min,此时半焦中总硫质量分数为0.98%,脱硫率达到58.9%.停留时间过短,煤热解不充分,煤中含硫化合物未能分解完全。随着热解反应的持续进行,热解脱硫由气膜扩散或化学反应控制转变为灰层扩散控制,故在一定温度下适当延长反应时间,有利于含硫化合物的分解扩散和逸出,提高脱硫率[11]。但是,热解时间过长,含硫气体的停留时间增加,进而增加了含硫化合物与半焦的反应,从而增加了半焦中硫含量,降低了脱硫率[12]。同时,热解时间过长,挥发分损失过大,导致所得半焦的品质和产量下降。

2.3.2恒温时间对半焦中有机硫和无机硫含量的影响

为进一步分析热解过程中恒温时间对硫释放的影响,重点测试了半焦样品中无机硫和有机硫含量及对应的热解脱硫率,结果如表8所示。

从表8可以看出:在700 ℃下,随着热解恒温时间的延长,煤中有机硫质量分数逐渐减少,在120 min时达到最低值(0.61%);说明热解恒温时间越长,有机硫分解越充分。而无机硫却不同,当热解停留时间为30 min时,煤中无机硫质量分数达到最低值(0.26%);随着时间延长,无机硫含量增加并趋于稳定。这是因为无机黄铁矿分解温度较低,在低于700 ℃时基本分解完全,而其分解产物FeS很稳定;进一步分解需高温(>1 400 ℃)或高压下加氢热解,才能释放出少量的硫[13]。从图3中不同热解终温下的XRD谱图来看,在700 ℃下煤中碱性物质开始发生分解并生成固硫产物CaS,这是引起无机硫增加的另一个原因。同时,随着反应时间的延长,煤中气固相反应增加,增大了无机硫生成概率。所以,停留时间的延长不利于煤中无机硫的脱除。

表8 不同恒温时间下半焦中有机硫和无机硫质量分数及其脱除率Table 8 Proportion of organic and inorganic sulfur in semi-coke and its desulfuriation at different holding time

2.4 煤粒粒径对褐煤热解硫释放的影响

2.4.1煤粒粒径对脱硫率及半焦中总硫含量的影响

在热解温度为700 ℃、升温速率为10 ℃/min、恒温时间为60 min的条件下,考察了煤粒粒径分别为0.0~0.2 mm,1.0~2.0 mm,2.0~3.0 mm,3.0~5.0 mm时褐煤热解过程中硫释放的情况。不同煤粒粒径时半焦中总硫质量分数及脱硫率见图6.

图6 不同煤粒粒径时半焦中总硫质量分数及褐煤脱硫率Fig.6 Content of total sulfur in semi-coke and desulfurization under different lignite particle size

由图6可以看出:随着热解煤粒粒径的增加,半焦中总硫质量分数逐渐增加;当煤粒粒径≤0.2 mm时煤热解后半焦中总硫质量分数最低(0.98%),对应的煤中硫脱除率为58.7%.当煤粒粒径为3~5 mm时,半焦中总硫质量分数为1.44%.这说明粒径的增加不利于煤中硫的脱除。

2.4.2煤粒粒径对半焦中有机硫和无机硫含量的影响

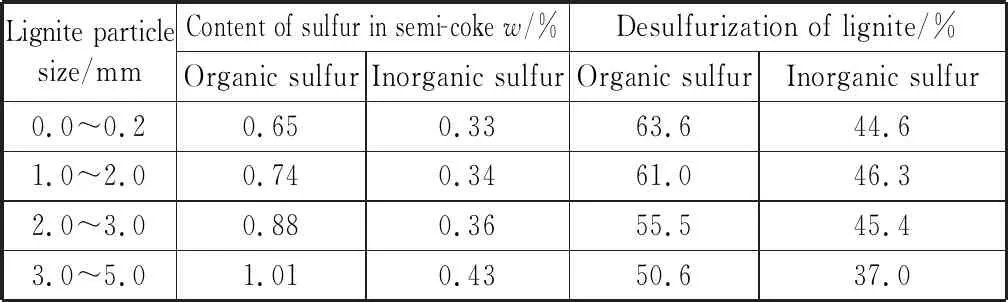

为进一步分析热解过程中煤粒粒径对硫释放的影响,重点测试了半焦样品中无机硫和有机硫质量分数及对应的热解脱硫率,结果如表9所示。

表9 不同煤粒粒径下半焦中有机硫、无机硫质量分数及其脱除率Table 9 Proportion of organic and inorganic sulfur in semi-coke and its desulfurization under different coal particle sizes

由表9可以看出,半焦中有机硫与无机硫含量随煤粒粒径的变化趋势一致:粒径越小,越有利于煤中硫的脱除。较小的煤粒粒径会导致游离晶体或黄铁矿聚集体的大量增加,在热解过程中更容易在焦炭中形成低硫Fe-S相,有利于黄铁矿硫的脱除[14];同时,较小的煤粒粒径一方面促进了氢与硫的充分结合,另一方面减少了气相的二次反应。而煤样粒度过大,阻碍了氢气与煤粒的充分接触,导致脱硫率的降低[15]。

3 结论

1) 热解温度对褐煤中硫释放的影响较大。在褐煤热解最佳温度700 ℃下,半焦中硫质量分数最低(0.98%),褐煤脱硫率达到最大值(58.9%).热解温度过高时半焦中硫含量增加,主要是因为高温下碱性物质的固硫作用和气体H2S与煤基质反应造成的。热解温度升高时,无机硫的脱除率大于有机硫的脱除率。

2) 褐煤的最佳热解升温速率为10 ℃/min,升温速率过高不利于硫的脱除。过高的升温速率导致褐煤内部升温过快,而挥发物逸出相对缓慢,增加了二次反应,导致硫在半焦中的滞留。同时,升温速率过高会使含硫气体的释放温区向高温迁移,增加了气固相的反应。

3) 褐煤最佳热解恒温时间为60 min,此时半焦中总硫质量分数为0.98%,脱硫率达到58.9%.停留时间过短或过长都不利于硫的脱除。停留时间过短,由于煤热解不充分导致含硫化合物分解不完全;热解时间过长,增加了含硫气体与半焦的反应时间,从而增加了半焦中硫含量。

4) 热解煤粒的粒径越小,半焦中硫的含量越低。粒径的减小增加了黄铁矿与还原性气体的接触面积,进而增加了黄铁矿的反应速率,促进了硫向气相扩散。同时,粒径的减小降低了气体H2S在煤内部的溢出阻力,有利于气体的释放,也减少了气固相的二次反应。