有机胺插层ZnS材料作为锂基润滑脂添加剂的摩擦学研究

2019-08-05田成光王利杰赵昕蕊董晋湘

田成光,王利杰,赵昕蕊,徐 红,董晋湘

(太原理工大学 化学化工学院,太原 030024)

在机械设备运行过程中总是伴随着不同程度的摩擦和磨损,不仅造成了大量的能源损失,也会导致一系列机械设备的损坏。润滑技术是减少摩擦磨损的有效手段。随着现代化工业的快速发展,机械设备常需要在高温、高转速、重载荷等工况下运行,单独的润滑油脂已无法达到苛刻工况的要求,将固体润滑剂与润滑油脂联合使用,既能弥补润滑油脂的使用缺陷,又能解决苛刻工况下的润滑需求。金属硫化物二硫化钼是重要的固体润滑添加剂,已经在工业上得到了广泛应用[1]。近年来,其它硫化物的研究也日益受到关注[2-3]。闪锌矿ZnS也是作为固体润滑剂应用研究的主要硫化物之一。刘维民等[4-5]报道ZnS微粒经二烷基二硫代磷酸盐表面修饰后,添加到液体石蜡中,可达到较好的抗磨性能。王李波等[6]则用聚乙二醇单甲醚二硫代磷酸酯修饰ZnS,加入到聚乙二醇中,发现改性后的ZnS微粒能有效增强聚乙二醇的减摩抗磨性能,研究结果表明,经过表面修饰的ZnS颗粒能够在摩擦副表面形成一层边界润滑膜,有效地提升了基础油的润滑性能。陆傲祥等[7-8]考察了微米片和微米球ZnS微粒作为锂基脂添加剂的摩擦学性能,研究发现,球形ZnS微粒具有更好的抗磨性能。同时采用四球摩擦磨损试验机研究了具有相同形貌的ZnS和ZnS(en)0.5的摩擦学性能,试验结果表明,层状ZnS(en)0.5的抗磨损性能优于ZnS.

为了深入研究有机胺插层ZnS材料作为固体润滑添加剂的润滑性能,本文选用两种不同链长的有机胺:乙二胺(简写en)和二乙烯三胺(简写DETA),制备了有机胺插层ZnS材料ZnS(en)0.5和ZnS(DETA)0.5.经XRD,TGA和FT-IR表征,证明了层间有机胺的存在。将所合成的ZnS(en)0.5和ZnS(DETA)0.5作为添加剂应用于锂基润滑脂,选用SRV-V高频往复摩擦磨损试验机,采用点-点接触,往复运行模式,在不同载荷下进行摩擦学性能对比试验,研究有机胺链长对层状有机胺插层ZnS材料作为固体润滑脂添加剂的润滑性能。

1 实验部分

1.1 实验试剂

ZnCl2,Zn(NO3)2·6H2O,CS(NH2)2(硫脲,简写Tu),C2H8N2(乙二胺,简写en),C4H13N3(二乙烯三胺,简写DETA),均为分析纯。硫粉:质量分数大于99.5%,国药集团化学试剂有限公司生产;LiOH·H2O:分析纯,阿拉丁试剂有限公司生产;硬脂酸、12-羟基硬脂酸:分析纯,梯希爱(上海)化成工业发展有限公司生产;聚α-烯烃(PAO 8):运动粘度(40 ℃)为46.48 mm2/s,粘度指数为146,美国Mobil公司生产;石油醚:沸程90~120 ℃,天津市科密欧化学试剂有限公司生产;二硫化钼:日本DAI ZO公司生产;石墨:南京先丰纳米材料科技有限公司生产;蒸馏水为实验室自制。

1.2 样品制备

1) ZnS(en)0.5的制备:参照文献[9]制备样品。原料组成摩尔比n(ZnCl2)∶n(S)∶n(en)=1∶1.33∶33.3,将氯化锌、硫粉和乙二胺依次加入带聚四氟乙烯内衬的反应釜中,搅拌均匀,放至180 ℃烘箱反应72 h,反应结束后,待反应釜冷却至室温,取出样品,用蒸馏水洗样数次,50 ℃烘干样品,即得到ZnS(en)0.5白色粉末。

2) ZnS(DETA)0.5的制备:参考文献[10]制备。原料组成摩尔比n(Zn(NO3)2·6H2O)∶n(Tu)∶n(DETA)=1∶1∶62,将硝酸锌、硫脲和二乙烯三胺依次加入带聚四氟乙烯内衬的反应釜中,搅拌均匀,放至180 ℃烘箱反应12 h,反应结束后,用蒸馏水洗样数次,50 ℃烘干样品,即得到ZnS(DETA)0.5白色粉末。

3) ZnS的制备[11]:为了使ZnS保持和ZnS(en)0.5一样的形貌,将上述合成的ZnS(en)0.5样品放至350 ℃马弗炉中焙烧2 h,即可得到ZnS粉末。

4) 润滑脂的制备:参考文献[12]制备锂基润滑脂。将预先准备好的部分基础油PAO 8倒入敞口不锈钢润滑脂合成器中,加入硬脂酸和十二羟基硬脂酸(硬脂酸∶十二羟基硬脂酸(质量比)=4∶1),加热搅拌,待脂肪酸在基础油中完全溶解,加入氢氧化锂的水溶液(氢氧化锂∶水(质量比)=4∶1),升温至120 ℃,进行皂化反应,2 h后,升温至145 ℃,加入硬脂酸或氢氧化钠调节游离酸碱(游离碱0.06%~0.10%),恒温30 min后,加入升温油,升温至210~220 ℃之间,保持15 min,停止加热,待温度降到180 ℃时,加入急冷油,当温度降至100 ℃时,停止搅拌,润滑脂在三辊研磨机上研磨3次,基础脂皂分为9.7,滴点205 ℃,锥入度(25 ℃)295 mm-1.

依据文献[7]选择固体样品添加的质量分数为5.0%,将称量好的固体样品加入到润滑脂中,搅拌均匀,在三辊研磨机上研磨3次,得到含有固体添加剂的润滑脂。

1.3 样品的表征

采用X射线粉末衍射仪(XRD,Rigaku,MiniFlex II)确定固体粉末的晶体结构(Cu Ka,λ=1.541 8 nm,扫描范围5°~70°,扫描速度8°/min).使用扫描电子显微镜(SEM,Hitachi,SU8010)观察样品的形貌和大小(电压3.0 kV;放大倍数15 000倍)。选用热重分析仪(TGA,Setaram,Labsysevo)分析了样品的失重状况(升温速率10 ℃/min,测试气氛为空气)。使用傅里叶红外光谱仪(FT-IR,Shimadzu,IRSpirit)对样品进行了分析(测试背景为KBr,扫描范围400~4 500 cm-1).

1.4 摩擦磨损实验

1.4.1SRV摩擦磨损试验

使用德国Optimol公司生产的SRV-V摩擦磨损试验机,采用球-盘接触方式研究润滑脂的减摩抗磨性能。摩擦副上试件钢球材质为GCr15钢,直径为10 mm,HRC硬度为59~64,粗糙度Ra为0.017 μm;下试件钢盘材质为GCr15钢盘,直径为24 mm,高度为7.88 mm,HRC硬度为59~61,粗糙度Ra为0.124 μm。每次试验前,用石油醚超声清洗钢球和钢盘,每次试验重复3次。

1.4.2磨损表面分析

使用3D光学轮廓仪(Zygo,ZeGage)测量下试件钢盘的磨损体积。采用扫描电子显微镜(SEM,Hitachi,TM-3000)观察钢盘的磨损表面形貌,并用X射线能谱分析仪(EDS,Bruker,QUANTAX 70)分析钢盘磨损表面的元素分布。

2 结果与讨论

2.1 样品XRD谱图与SEM照片

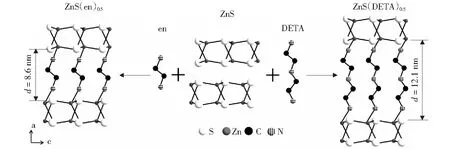

图1给出了ZnS(DETA)0.5、ZnS(en)0.5和ZnS的XRD谱图,试验所得ZnS(DETA)0.5和ZnS(en)0.5的衍射图分别与文献[9-10]一致,表明所得产物为纯相。根据布拉格方程2dsinθ=nλ,ZnS(en)0.5的层间距为8.6 nm.ZnS(DETA)0.5的层间距为12.1 nm.ZnS样品是由ZnS(en)0.5焙烧获得,样品的XRD谱图与闪锌矿-ZnS相(JCPDS No.89-2942)一致。

图1 ZnS(DETA)0.5、ZnS(en)0.5和ZnS的XRD谱图Fig.1 X-ray diffraction patterns of ZnS(DETA)0.5, ZnS(en)0.5 and ZnS

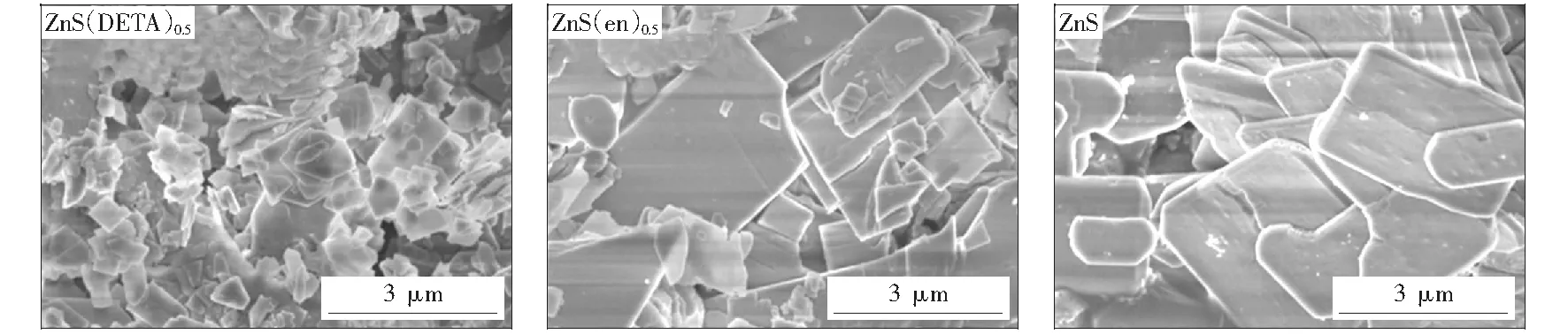

从图2中可以看出,以ZnS(en)0.5为前驱体制备的ZnS保持了ZnS(en)0.5的片状形貌,粒径均为3~5 μm,ZnS(DETA)0.5的粒径大小为1~3 μm.

插层机理图见图3.

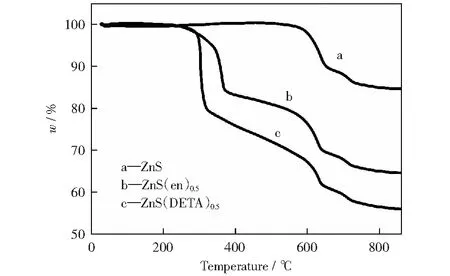

2.2 样品TGA分析

图4为ZnS(DETA)0.5、ZnS(en)0.5和ZnS 样品的热重分析图。从曲线a可知,ZnS只有一个明显的失重阶段,在580~720 ℃,此时ZnS被氧化为ZnO,失重大约15.0%.从分子式上分析可知,从ZnS到ZnO,S原子替换为O原子,相对分子质量从97.4变为81.3,质量损失16.4%,这与热重分析结果近似。ZnS(en)0.5有两个主要失重阶段。第一阶段为275~500 ℃,大约损失27.0%,主要为层间乙二胺的损失;第二阶段为550~750 ℃,大约损失13.0%,此时ZnS氧化为ZnO,与文献[13]中的现象一致。ZnS(DETA)0.5也有两个阶段的失重:第一阶段为275~450 ℃,对应层间二乙烯三胺的损失;第二阶段为550~750 ℃,对应ZnS氧化为ZnO.

图2 ZnS(DETA)0.5、ZnS(en)0.5和ZnS的SEM照片Fig.2 SEM images of ZnS(DETA)0.5, ZnS(en)0.5 and ZnS

图3 插层机理图Fig.3 Intercalation mechanism diagram

图4 ZnS,ZnS(en)0.5和ZnS(DETA)0.5的热重分析图Fig.4 TGA analysis of ZnS, ZnS(en)0.5 and ZnS(DETA)0.5

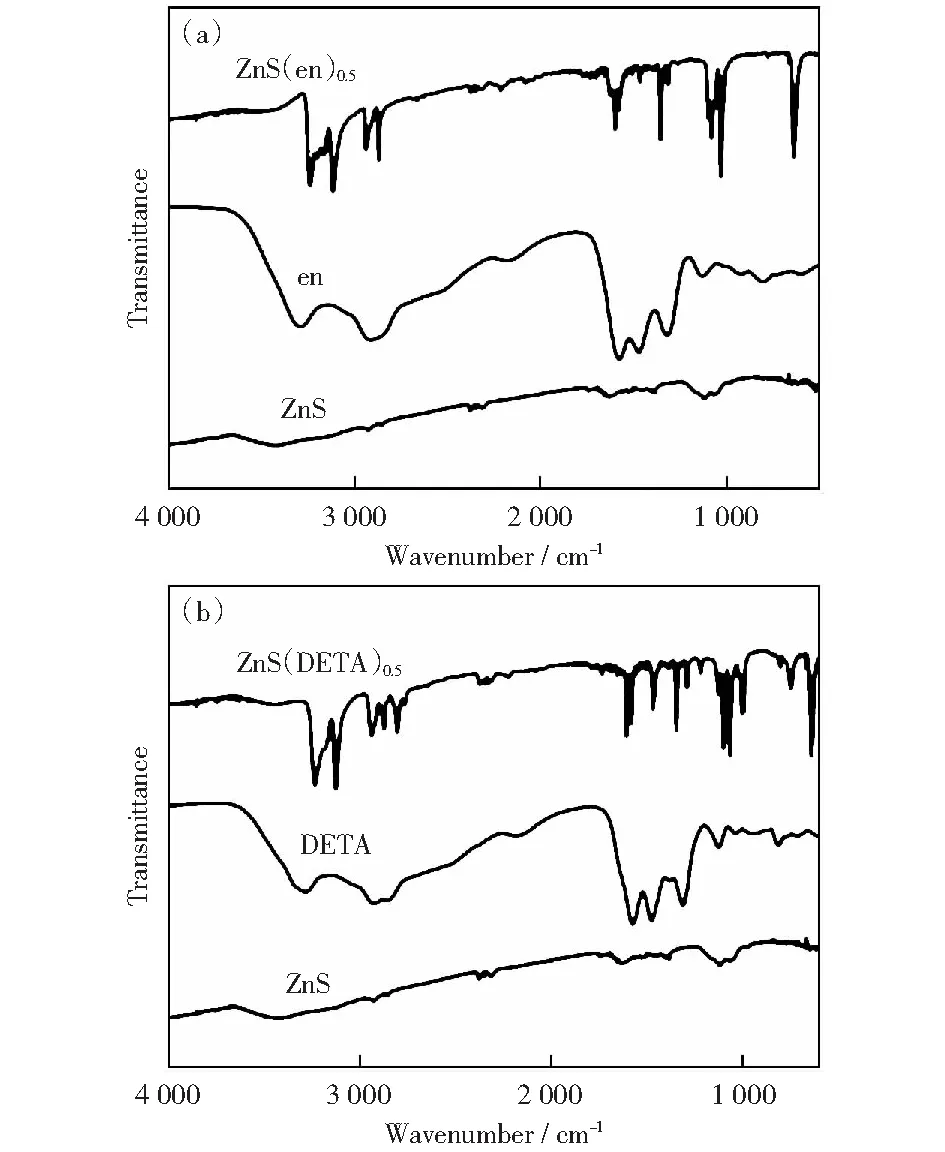

2.3 样品FT-IR光谱分析

图5(a)为ZnS、en和ZnS(en)0.5的红外光谱图,图5(b)为ZnS、DETA和ZnS(DETA)0.5的红外光谱图。ZnS(en)0.5和ZnS(DETA)0.5的FT-IR光谱图均显示出了与两种有机胺相同的振动峰。与有机胺乙二胺和二乙烯三胺相比,ZnS(en)0.5和ZnS(DETA)0.5谱图中的振动峰更为尖锐,表明有机胺与ZnS形成了弱相互作用,且排列有序;这可能是由于有机胺有序地插入ZnS层间,形成周期性的骨架结构,使得相邻有机胺分子之间的相互作用力最小[11]。

图5 红外光谱图(a) ZnS、en和ZnS(en)0.5,(b) ZnS、DETA和ZnS(DETA)0.5Fig.5 Infrared spectra of sample (a) ZnS, en, and ZnS(en)0.5, (b) ZnS, DETA and ZnS(DETA)0.5

2.4 摩擦磨损性能

2.4.1承载能力和抗磨能力分析

选用SRV-V高频线性往复摩擦磨损试验机对润滑脂的摩擦学性能进行了研究,在频率50 Hz、时间60 min、步长1 mm、温度80 ℃的条件下,考察了在不同载荷(200~600 N)下三种润滑脂样品的摩擦学性能。从图6可以看出,加入ZnS(DETA)0.5、ZnS(en)0.5和ZnS三种添加剂均能提高基础脂的承载力和抗磨能力。ZnS(DETA)0.5脂的最高运行载荷可以达到600 N, ZnS脂和ZnS(en)0.5脂的最高载荷都为500 N,而基础脂的运行载荷只能够达到300 N.体积磨损量的大小直接反映了润滑剂的抗磨损能力。随着载荷的增加,体积磨损量均呈现出递增的趋势,在高于300 N的载荷下,ZnS(en)0.5脂和ZnS(DETA)0.5脂的体积磨损量均低于ZnS脂。在载荷500 N时,ZnS(DETA)0.5脂、ZnS(en)0.5脂和ZnS脂的体积磨损量(×10-4mm3)分别为25.83±3.57,35.23±4.02,36.81±3.95.试验结果表明,在高载荷下ZnS(DETA)0.5脂的抗磨性能明显好于ZnS(en)0.5脂和ZnS脂。层间距越大,抗磨效果越好。

图6 ZnS、ZnS(en)0.5和ZnS(DETA)0.5脂在不同载荷下的体积磨损量Fig.6 Wear volumes of greases with ZnS、ZnS(en)0.5 and ZnS(DETA)0.5 at different loads

2.4.2摩擦系数分析

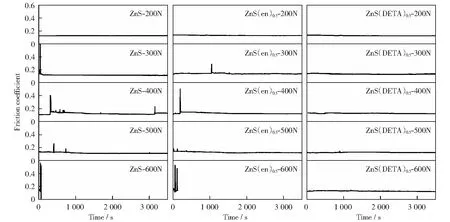

图7是含ZnS(DETA)0.5、ZnS(en)0.5和ZnS的锂基润滑脂在SRV-V摩擦磨损试验机上的摩擦系数变化曲线。从不同载荷下动态摩擦系数曲线可以看出,三种脂在200 N和300 N都能够平稳运行,但载荷为400 N时,ZnS脂的摩擦系数曲线在运行前期和后期都发生了波动,在载荷提升至600 N时,仅运行了64 s就发生了卡咬。ZnS(en)0.5脂在400 N和500 N时,运行前期摩擦系数曲线出现一些波动,随后基本平稳运行,但在载荷为600 N时,仅运行了123 s就发生了卡咬。ZnS(DETA)0.5脂在载荷600 N时仍能够保持全程稳定运行。由此可见,ZnS(DETA)0.5脂的减摩性能优于ZnS(en)0.5脂,而ZnS(en)0.5脂又略优于ZnS脂。

图7 ZnS、ZnS(en)0.5和ZnS(DETA)0.5脂在不同载荷下的动态摩擦系数曲线Fig.7 Dynamic friction coefficient curves of greases with ZnS、ZnS(en)0.5和ZnS(DETA)0.5 at different loads

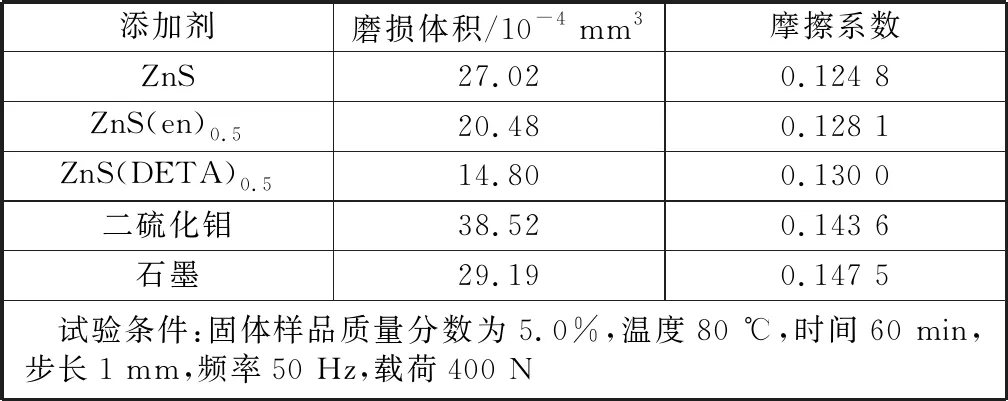

表1是选用工业常用固体润滑添加剂二硫化钼和石墨,在相同试验条件下进行的润滑性能比对试验。结果表明,在载荷400 N的条件下,ZnS(DETA)0.5脂的体积磨损量为14.80×10-4mm3,明显低于ZnS(en)0.5、ZnS、石墨和二硫化钼为添加剂的润滑脂,表现出优良的抗磨性能。

表1 常用添加剂在锂基脂中的摩擦学性能Table 1 Tribological properties of commonly additives in lithium grease

2.5 磨损表面分析

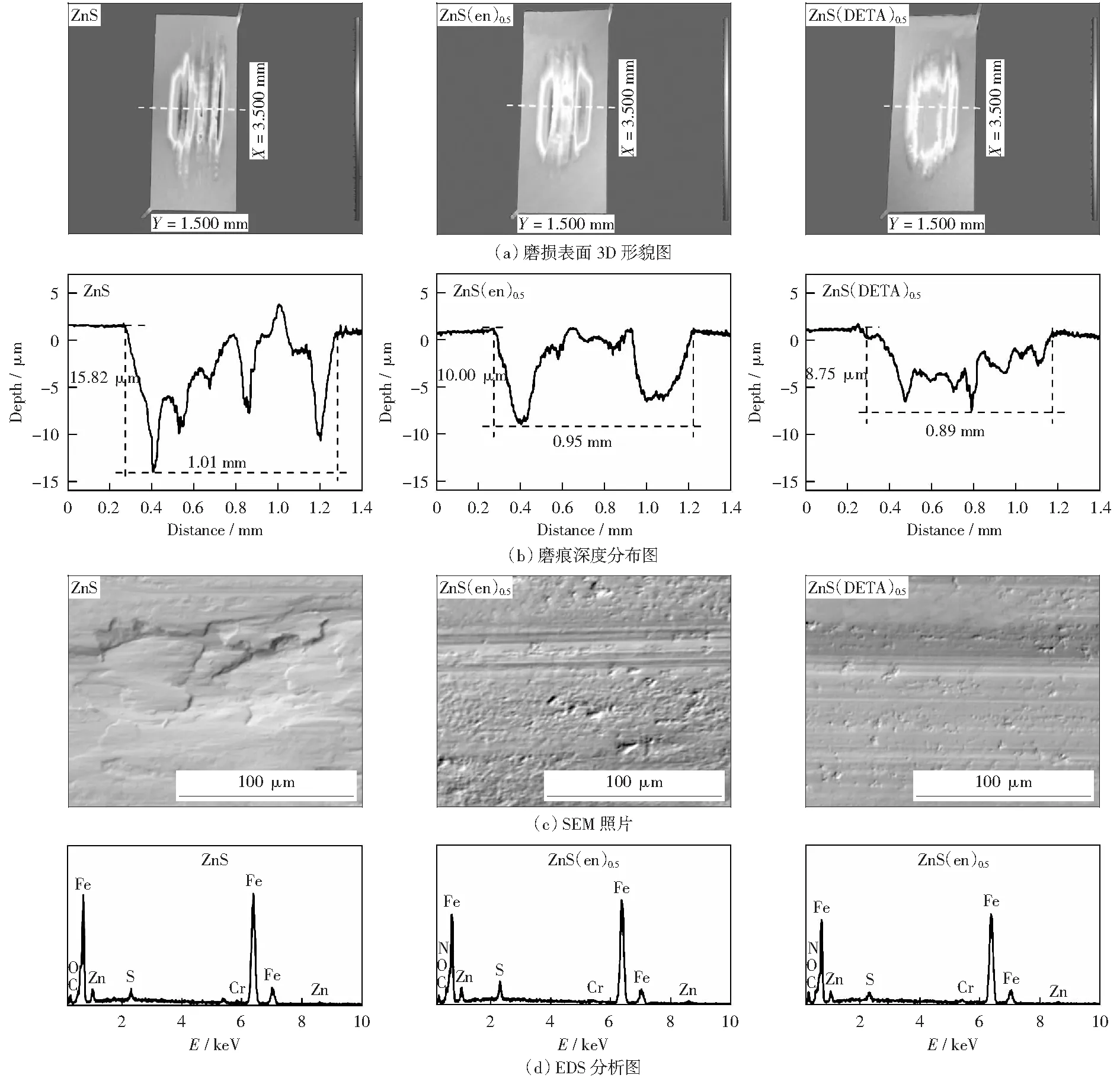

上述实验表明有机胺插层ZnS后,ZnS(DETA)0.5和ZnS(en)0.5为添加剂的润滑脂的减摩抗磨性能明显提高。为了进一步研究ZnS、ZnS(en)0.5和ZnS(DETA)0.5作为润滑脂添加剂的摩擦学性能以及润滑机理,选用3D光学轮廓仪、SEM及EDS分析手段,对在运行载荷500 N下的三种样品脂的钢盘进行了磨损表面分析,结果见图8.图8(a)为钢盘磨损表面3D形貌图,从ZnS到ZnS(en)0.5再到ZnS(DETA)0.5,图片深色区域逐渐减小,对应磨痕深度由深到浅,从图8(b)磨损表面横截面磨痕深度分布图可以看出,润滑添加剂为ZnS时,最大深度为15.82 μm,最大宽度为1.01 mm,ZnS(en)0.5脂的最大磨痕深度为10.00 μm,最大宽度为0.95 mm,而ZnS(DETA)0.5脂的最大磨痕深度为8.95 μm,最大宽度为0.89 mm,与图6的润滑试验结果一致,即抗磨性能ZnS(DETA)0.5>ZnS(en)0.5>ZnS.

对运行后的钢盘表面进行了SEM和EDS分析,图8(c)、8(d)分别为下试件SEM及EDS元素分析分布图。从图8(c)钢盘磨损表面SEM照片可以看出,ZnS脂的磨损表面凹凸不平,可以清晰地看到表面有较大的损伤;ZnS(en)0.5脂的钢盘表面划痕分布均匀;ZnS(DETA)0.5脂的表面虽分布有划痕,但磨损表面比较光滑。3D光学轮廓仪对ZnS(DETA)0.5脂、ZnS(en)0.5脂和ZnS脂磨损表面粗糙度的分析结果分别为1.32 μm、1.34 μm、1.40 μm,ZnS(DETA)0.5脂的磨损表面粗糙度最低。图8(d) EDS元素分析可知,三种样品脂试验后的钢盘磨损表面均存在Zn、S元素,其中ZnS(en)0.5和ZnS(DETA)0.5脂的磨损表面还存在N元素,说明在钢球磨损表面可以形成分布较均匀的润滑膜,从而改善了润滑脂的摩擦学性能。ZnS(DETA)0.5脂的润滑性能好于ZnS(en)0.5脂的原因可能是ZnS(DETA)0.5层间柱撑二乙烯三胺,在受到外力挤压时,层板与层板之间的弹性伸缩空间比较大,层间易剪切,增强了其抗磨性能;由于ZnS(DETA)0.5的层间距大于ZnS(en)0.5,因此其作为润滑脂添加剂的抗磨性能优于ZnS(en)0.5.对于ZnS而言,其晶体结构中的Zn原子和S原子是紧密相连在一起的,在受到外力时,层间不易滑动,因此其作为润滑脂添加剂的抗磨性能不如ZnS(en)0.5和ZnS(DETA)0.5.

图8 ZnS脂、ZnS(en)0.5脂和ZnS(DETA)0.5脂的磨损表面3D形貌、磨痕深度分布、SEM照片及EDS元素分析图(载荷500 N、运行频率50 Hz、运行时间60 min、运行温度75 ℃)Fig.8 3D microscopic images, wear scar depth map, scanning electron microscopy (SEM) images, corresponding energy dispersive X-ray spectroscopy (EDS) spectra of the worn surfaces on the lower disk for ZnS, ZnS(en)0.5 and ZnS(DETA)0.5 grease(load 500 N, frequency 50 Hz, duration 60 min, temperature 75 ℃)

3 结论

1) ZnS(en)0.5和ZnS(DETA)0.5作为锂基脂固体添加剂均能提高锂基脂的承载力和抗磨性能,ZnS(DETA)0.5好于ZnS(en)0.5.

2) 减摩方面,ZnS(DETA)0.5脂的摩擦系数曲线比ZnS(en)0.5脂运行平稳,表现出稳定的减摩性能。

3) 在摩擦过程中,ZnS(en)0.5脂和ZnS(DETA)0.5脂均可以在钢球表面形成润滑膜,在高载荷下,层间距较大的ZnS(DETA)0.5为添加剂的润滑脂的润滑性能更好。