基于多点压力测试系统的发射药膛内燃速测试技术

2019-08-05赵煜华闫光虎张玉成严文荣

赵煜华,闫光虎,张玉成,梁 磊,刘 毅,严文荣,肖 霞

(西安近代化学研究所,陕西 西安 710065)

引 言

发射药的燃烧性能直接影响身管武器系统的性能,一般采用密闭爆发器试验对其燃速进行测试。但密闭爆发器试验与火炮射击试验具有以下区别[1]:(1)密闭爆发器测试的是静态、定容燃烧过程,而火炮射击过程是一个动态、变容燃烧过程,后者存在压力梯度和速度梯度;(2)密闭爆发器试验装填密度较低,而火炮射击试验时药室内装填密度较高;(3)密闭爆发器中的燃气基本处于静态,火炮膛内燃气高速流动对发射药有侵蚀燃烧作用。因此,若直接用密闭爆发器测试的燃速结果应用于内弹道设计则可能增大设计值与实际值之间的误差。

鉴于发射药膛内燃速在装药设计中的重要性,国内外学者对其开展了大量研究。Rodrigues B等[2]通过研究火炮射击条件下与密闭爆发器条件下发射药的燃烧性能,对密闭爆发器燃速进行修正得到发射药的膛内燃速,进而预估内弹道性能;Laurence J等[3]对比分析了爆发器试验和火炮试验数据,计算了发射药的膛内燃速,并建立了膛内燃速与密闭爆发器燃速的相关性模型;ZHANG等[4]考虑了膛内气流及装填密度对发射药膛内燃烧性能的影响,对静态燃速方程进行了修正,并采用修正后的燃速方程进行了内弹道性能预估,显著提高了计算精度;张江波、张玉成、闫光虎等[5-7]先后采用微波干涉仪测试火炮发射过程中的弹丸运动参数,进而根据内弹道方程及火药燃烧理论计算出发射药的膛内燃速。相较于Rodrigues B[2]、Laurence J[3]、ZHANG等[4]基于一定假设计算的膛内燃速,张江波、闫光虎等[5-7]测试的膛内燃速数据更接近发射药在膛内的实际燃烧状况,准确性更高。但由于微波干涉仪测试系统造价昂贵、操作过程复杂,且对火炮振动及冲击波、身管行程长度、炮口烟焰、弹丸形状及材质、测试现场风速等环境条件较为敏感[8-9],因此会造成数据无法获得,或者测试的数据缺失,进而无法获得发射药膛内燃速,限制了该方法的使用范围。

本研究针对以上方法的不足,建立了一种基于多点压力同步测试技术的发射药火炮膛内燃速测试方法,并采用HPD-30火炮开展了试验研究。该膛内燃速测试方法克服了微波干涉法对试验条件要求苛刻的缺点,测试效率和精度较高、稳定性好,为研究发射药的膛内燃烧状况提供了一种新的测试手段。

1 实 验

1.1 样品和仪器

单樟-5/7发射药,泸州化工厂,主要成分为硝化棉、二苯胺、樟脑和石墨等,弧厚0.49mm,孔径0.16mm,外径2.44mm,药长3.0mm,火药力为980J/g,密度为1.6g/cm3。

DEWE-2010型数据采集仪,奥地利德维创公司;6213B型压电压力传感器,瑞士Kistler公司;IM-W95型微波干涉仪(波长3mm、频率95GHz)、同步触发系统(同步精度1μs),中北大学。

1.2 测试系统

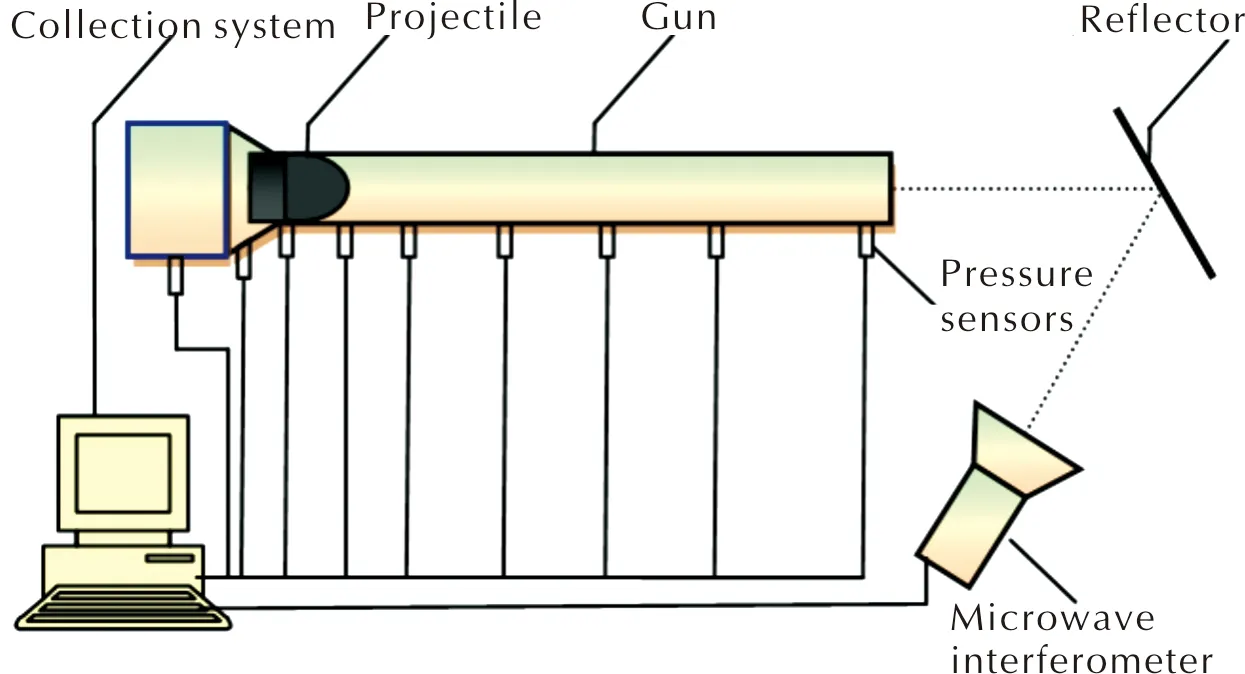

膛内发射药燃速测试系统由HPD-30火炮、压电压力传感器、数据采集仪和微波干涉仪组成,如图1所示。

图1 发射药膛内燃速测试系统示意图Fig.1 Schematic diagram of the testing system for the burning rate of propellant in bore

发射药点燃后,弹丸在发射药燃气作用下向炮口运动,微波干涉仪发出的信号经弹丸头部反射后再被微波干涉仪接收并处理获得弹丸的膛内运动参数信息,同时沿膛底至炮口指定位置安装的一系列压力传感器获得弹丸在膛内运动过程中不同位置的压力—时间数据、弹丸位置—时间数据,通过对测试数据的处理即可获得弹丸的行程—时间曲线及速度—时间曲线,进而根据内弹道方程及火药燃烧理论计算出发射药的膛内燃速。

1.3 试验原理

基于发射药在膛内瞬时全面点火、平行层燃烧假设、膛内压力分布服从拉格朗日假设及经典内弹道理论[10-11],采用多点压力同步测试技术的发射药膛内动态燃速测试技术原理如下:

(1)在一次火炮射击结束后,将沿膛底至炮口指定位置安装的一系列压电传感器获得的多路压力—时间测试数据以时间t为横坐标、压力p为纵坐标绘制p—t曲线;将测点位置为弹丸安装到位后弹带所处位置对应的p—t曲线压力起始时刻与0时刻的时间差值记为Δt,将测试获得的所有压力曲线依次沿时间轴向零点平移Δt,并对处理后的每条p—t曲线(膛底位置的曲线除外),以曲线起点对应的时刻为横坐标,该曲线对应的压力传感器安装位置参数为纵坐标绘制出弹丸在膛内的位移—时间曲线,即L(t)—t曲线。

(2)将上述获得的L(t)—t曲线进行微分得到弹丸在膛内运动的速度—时间曲线,即v(t)—t曲线。

(3)将处理后得到的膛底位置压力数据,采用公式(1)计算弹丸运动过程中发射药膛内燃烧环境平均压力p(t):

(1)

式中:θ0=A0L0/(A0L0+SL),ε=ω/(φm);pN1为膛底处压力数据,Pa;A0为火炮的药室截面积,m2;L0为火炮的药室长,m;S为身管的截面积,m2;L为弹丸的行程长,m;ω为装药质量,kg;φ为次要功系数;m为弹丸质量,kg。

(4)将上述步骤中得到的L(t)、v(t)、p(t)代入公式(2)计算发射药相对已燃质量分数随时间的变化函数ψ(t):

(2)

式中:Δ为发射药装填密度,kg/m3;ρp为发射药密度,kg/m3;k为比热比;f为火药力,J/kg;α为余容,m3/kg。

(5)将上述步骤计算出的ψ(t)代入公式(3)计算发射药相对燃烧层厚度随时间的变化函数Z(t):

(3)

(6)将上述步骤计算出的Z(t)代入公式(4)计算发射药的膛内燃速,并拟合出u1和n:

(4)

式中:u1为燃速系数,m/(s·Pan);n为压强指数,无量纲。

1.4 膛内动态燃速测试试验

对HPD-30火炮进行膛内动态燃速测试试验。采用中心传火管结构,2号小粒黑作为传火药,点火方式为电底火点火。沿膛底至炮口安装15枚压电传感器,同时使用微波干涉仪测量弹丸在膛内的运动过程参数。

HPD-30火炮的装填参数为:药室体积315mL,身管截面积7.07cm2,弹丸行程2085mm,弹丸质量0.2kg。温炮射击后,采用185g装药量的单基药-5/7樟发射药进行3发动态燃速测试平行试验。

试验中采用的15枚6213B型压电压力传感器的位置编号及坐标信息分别为:X1(膛底位置)、X2(弹丸安装到位后弹带所处位置,0mm)、X3(10mm)、X4(63mm)、X5(73mm)、X6(135mm)、X7(165mm)、X8(255mm)、X9(280mm)、X10(425mm)、X11(480mm)、X12(1045mm)、X13(1120mm)、X14(2035mm)、X15(2085mm)。

2 结果与讨论

2.1 基于多点压力法的膛内燃速测试精度与稳定性分析

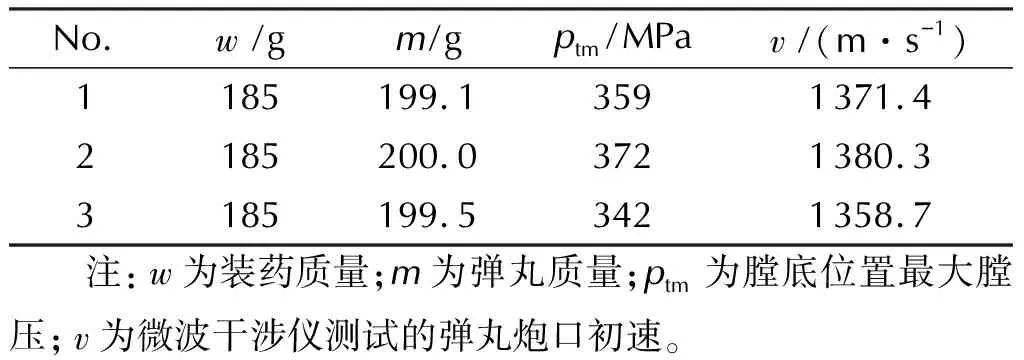

采用单樟-5/7发射药及HPD-30火炮,按照图1及1.4节中的传感器位置信息安装测试仪器,进行内弹道射击试验,测试单樟-5/7发射药的膛内动态燃速。试验中测试的内弹道结果如表1所示。

表1 单樟-5/7发射药内弹道试验结果Table 1 Testing results of the interior ballistic test for camphor-5/7 single-base gun propellant

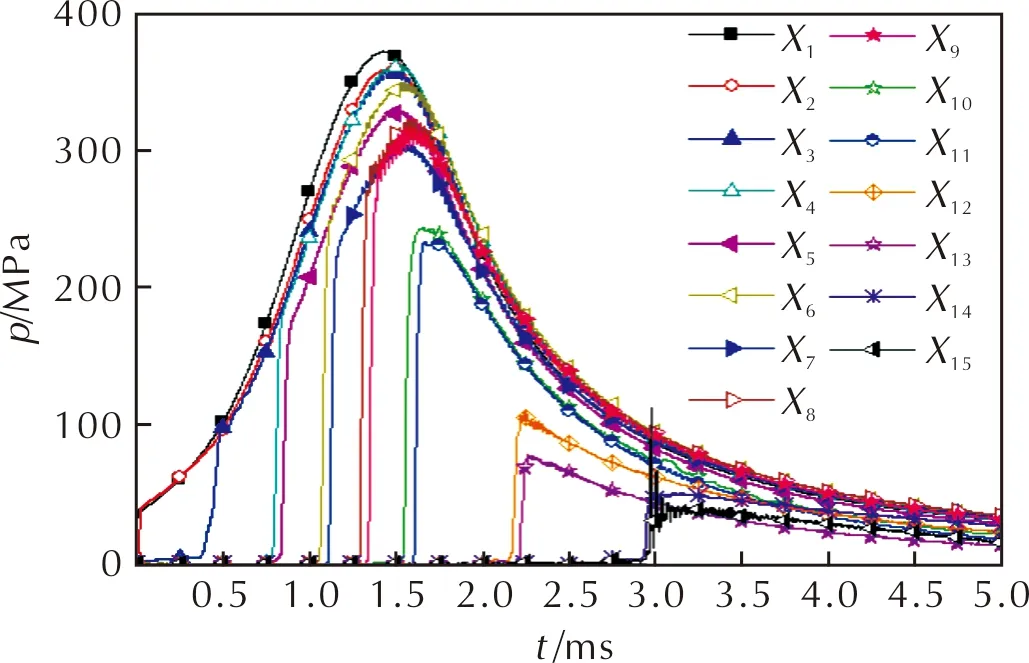

对于最大压力为372MPa的15路压电压力传感器获得的多点同步测试压力曲线,将位置编号为X2的p—t曲线起点归零处理,将其余的压力—时间曲线按照前文所述的方法进行处理,获得15条多点同步测试压力曲线如图2所示。

图2 多点同步测试p—t曲线Fig.2 The p—t curves of multi-points synchronous measurement

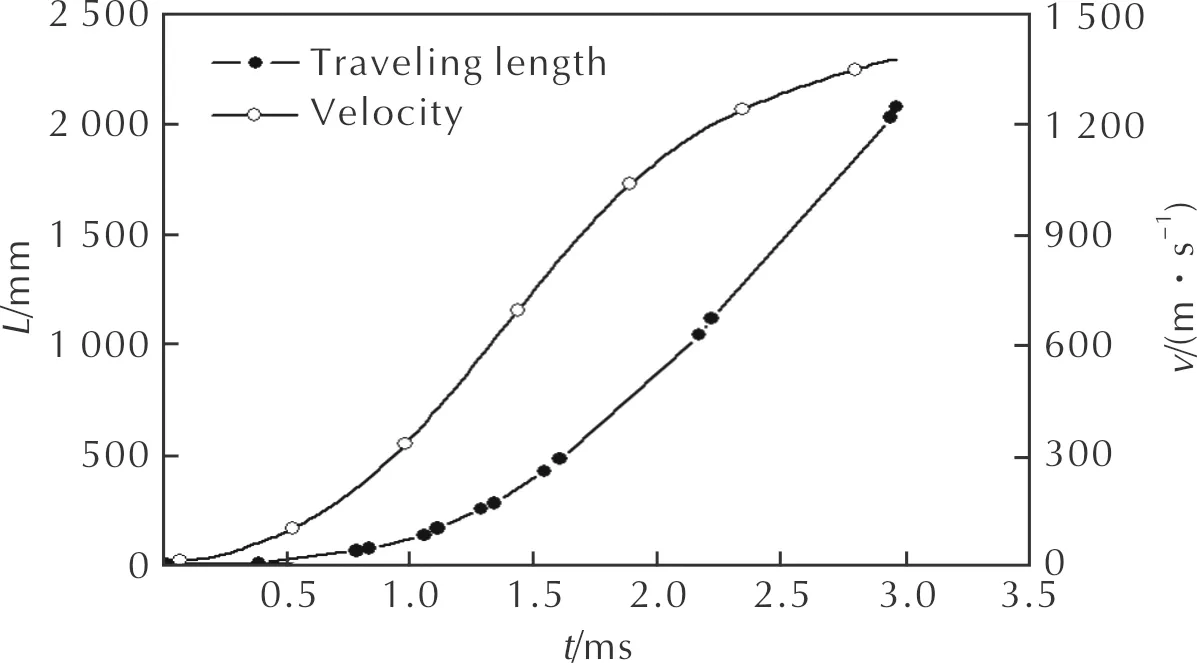

将图2中编号为X2~X15的14路压力曲线,以对应的压电传感器位置参数为纵坐标,压力信号起始时刻为横坐标可得到弹丸在膛内的位移—时间曲线;对该曲线采用多项式拟合出位移和时间的函数并进行微分,可得弹丸在火炮膛内的运动速度—时间变化曲线,如图3所示。

由图3可见,速度—时间曲线上弹丸出炮口的速度为1379.4m/s,与表1中火炮试验测试结果中微波干涉仪所测的弹丸炮口速度1380.3m/s相比,初速误差为0.7%,表明采用多点压力测试获得的弹丸膛内运动参数具有较高的精度。

图3 弹丸位移—时间和速度—时间曲线Fig.3 The traveling length—time and velocity—time curves of projectile

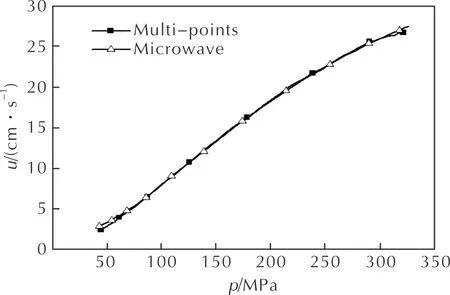

分别采用图2中的编号为X1的膛底压力—时间数据和图3中弹丸膛内运动数据,采用前文所述的动态燃速计算方法计算出单樟-5/7发射药的膛内动态燃速,并与文献[5-7]中的微波干涉法测试的结果进行对比,如图4所示。

图4 基于多点压力和微波干涉两种方法获得的单樟-5/7发射药的u—p曲线Fig.4 The u—p curves of camphor-5/7 single-base gun propellant based on multi-points pressure method and microwave interference method

由图4可以看出,在50~100MPa压力范围内,基于多点压力同步测试法获得的发射药膛内燃速偏差范围为2%~12%,基于多点压力法和基于微波干涉法获得的最大偏差点对应的燃速值分别为3.11cm/s和3.56cm/s,二者燃速差的绝对值为0.45cm/s;而在100~320MPa的压力区间内,基于多点压力同步测试法获得的发射药膛内燃速偏差最大1.7%。整个压力段内的燃速测试结果表明,两种测试方法的一致性较高。

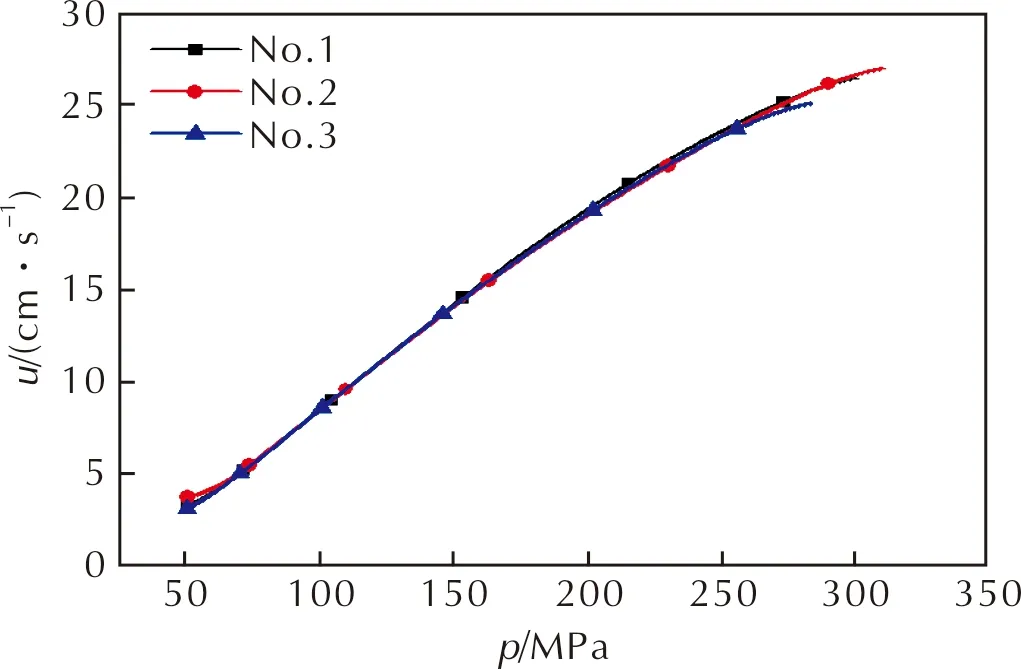

将基于多点压力同步测试法获得的单樟-5/7发射药的3发膛内动态燃速曲线进行对比,结果如图5所示。

图5 3发平行试验的u—p曲线Fig.5 The u—p curves of three parallel experiments

由图5可知,在50~100MPa压力范围内, 3发成组试验获得的动态燃速存在一定的波动,最大差值为0.59cm/s;而在100MPa以上的区间内,3发燃速曲线基本重合,表明基于多点压力同步测试法的稳定性较高。

2.2 膛内燃速测试结果分析

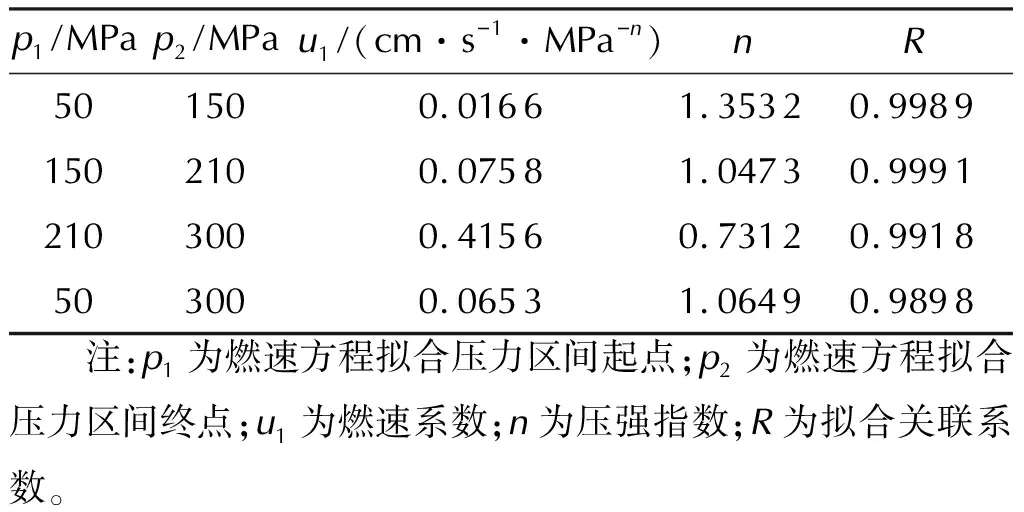

对不同压力区间处理的3发膛内燃速测试结果计算平均值,按照指数式燃速方程拟合出燃速系数和压强指数,如表2所示。

表2 单樟-5/7发射药动态燃速拟合结果Table 2 Fitting results of the dynamic burning rate of camphor-5/7 single-base gun propellant

由表2的动态燃速方程拟合结果可知,在压力区间50~150MPa内,单樟-5/7发射药的压强指数达到1.3532;但在150~210MPa区间内,单樟-5/7发射药的压强指数逐渐降至1.0473;在210~300MPa区间内,单樟-5/7发射药的压强指数降至1以下。这可能主要是由于单樟-5/7发射药进行了钝感等表面处理造成发射药药粒内、外层的非均质性导致,弹丸运动前期火炮膛内燃气的高速流动对发射药药粒的冲刷作用也可能在一定程度上促进燃速压力指数呈增大的趋势;随着钝感层逐渐燃烧掉及后期火药燃气对药粒冲刷作用减弱,燃速压强指数逐渐回到1以下。

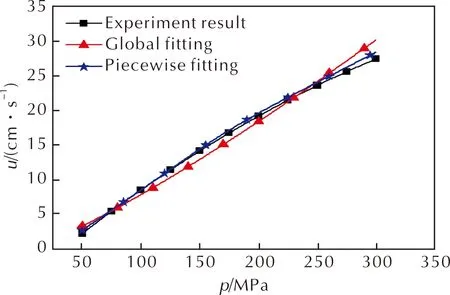

结合表2中单樟-5/7发射药的动态燃速参数处理结果,分别采用全压力段回归燃速参数、分压力段回归燃速参数计算燃速,并与试验值进行比较,获得的动态燃速方程参数拟合方式对燃速曲线计算结果的影响,如图6所示。

图6 参数拟合方式对动态燃速计算结果的影响Fig.6 Effects of parameter fitting method on the calculated results of dynamic burning rate

由图6可知,由于单樟-5/7发射药表面钝感形成内、外层的非均质性等因素,需要采用分压力段处理燃速参数才能够更为准确地反映膛内燃烧规律。

3 结 论

(1)建立了基于多点压力同步测试的发射药膛内动态燃速测试系统,能够准确地获得弹丸在膛内的运动过程,基于多点压力测试法获得的单樟-5/7发射药的膛内燃速结果与微波干涉法获得的测试结果基本一致,为研究发射药的膛内燃烧状况提供了一种新的测试手段。

(2)单樟-5/7发射药由于表面钝感形成内、外层的非均质性,膛内燃速呈现前期压强指数大于1、后期压强指数小于1的状况,膛内燃速方程需要采用分段函数表示才能够更为准确地反映膛内燃烧规律。