多通道光伏组件测试系统的设计

2019-08-03严国刚陈正洪庄玲洁张铭

■ 严国刚 陈正洪 庄玲洁 张铭

(1.武汉日新科技股份有限公司;2.湖北省气象服务中心;3.长江勘测规划设计研究有限责任公司)

0 引言

随着光伏发电产业的日益发展,工程技术人员对于光伏组件测试和光伏发电效率测量解决方案的要求也越来越高,而目前尚无符合用户要求的整体测试软件。当前,光伏电站的发电效率分析依赖于环境检测仪记录的环境数据,而常规环境检测中的辐射量记录仪均为热电偶形式的辐射表,该仪器记录的辐射量数据与太阳电池光谱范围不一致[1-2],且其测得的组件温度特性及组件在不同安装角度[3]、表面积灰[4]等情况下的结果均与光伏电站运行中的光伏组件实际情况有一定出入,由此造成光伏电站的发电效率分析存在一定误差。郭栋梁等[5]完成了光伏组件的多通道I-V测试系统的设计,但此测试系统仅针对光伏组件,未应用到工程实例中。徐政等[6]研究开发了多朝向太阳辐照和光伏发电效率测量系统,重在建立了多朝向太阳能资源数据库,但该系统缺乏在实际工程中的推广应用。

本文设计的多通道光伏组件测试系统采用的光伏组件与被测光伏电站中的光伏组件相同,且在相同的运行条件下进行测试,光伏电站的实际发电量可直接与本测试系统测得的发电量进行对比,避免了上述不一致情况引起的误差。本测试系统能同步测试户外多个以不同倾角安装的光伏组件的特征参数,并且可直接应用到工程实例中,能满足各地光伏发电系统发电效率的分析、根据不同倾角时组件接收的辐射量确定最佳倾角及研究的需要。

1 测试系统设计的基本原理

1.1 测试系统的构成及性能

本文设计的多通道光伏组件测试系统主要由17 块多晶硅光伏组件(MBF90)、17 台光伏组件数据采集器、17 个Pt1000 温度传感器、1 套测试软件和1 台工控机组成。为控制光伏组件的输出线路损耗,本测试系统从光伏组件到可变电子负载均采用PV1-F 1×4.0 mm2光伏专用电缆进行连接,每根光伏电缆的长度为20 m,可保证光伏组件压降控制在0.5%以内,且相对一致。为保证本测试系统中所使用的多晶硅光伏组件(MBF90)在环境温度为25±2 ℃、辐照度为1000 W/m2、标准太阳光谱辐照度分布时与GB/T 6495.3 规定的标准测试条件下的主要电气参数一致,选取了17 块主要电气参数(Vm为17.6 V,Im为5.12 A,Voc为21.2 V,Isc为5.45 A)误差小于1%的多晶硅光伏组件。

将选取的17 块光伏组件以不同倾角安装在特殊设计的支架上,分别采用固定角度以帆船形状并排安装,避免了组件相互之间的阴影遮挡;共17 个安装倾角,分别为水平0°,正南5°、10°、15°、20°、25°、30°、35°、40°、45°、50°、60°、70°、80°、90°,正东 90°,正西 90°。17 块光伏组件以不同倾角安装的外观图如图1所示。

图1 17 块多倾角安装的光伏组件外观图

1.2 测试系统的设计原理图

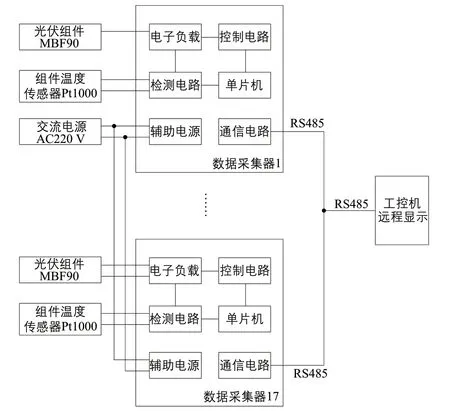

本文设计的多通道光伏组件测试系统的整体原理框架图如图2所示。本测试系统采用可变电子负载的方法对多路光伏组件在实际大气温度和日照强度下的特性进行实时地同步测试。17 块光伏组件的数据采集器分别对各个组件的电压、电流、温度进行同步测试,然后通过RS485 总线传输至工控机中的测试软件,并进行数据分析和存储。

图2 多通道光伏组件测试系统的原理框架图

1.3 测试系统的具体技术指标

1)数据采样周期≤20 s,此采样周期是扫描17 块光伏组件所需的全部时间;2)数据采集点共32 组;3)开路电压为0~25 VDC,精度≤0.5%;4)短路电流为0~10 A,精度≤0.5%;5)最大功率误差为±0.1 W;6)温度检测范围为-55~125 ℃,精度为 ±0.5 ℃。

2 测试系统的硬件设计

本测试系统采用可变电子负载对光伏组件进行变负载多工况点测试,以寻找其最大功率点。电子负载的工作电流范围为0~10 A,电压范围为0~25 VDC。将电子负载各路端子分别用标准光伏电缆连接至光伏组件的输出连接器上,当各电子负载的阻值从0 →+∞变化时,系统将连续采集此周期内各光伏组件的电压及电流数据,从而得出此工况下光伏组件的I-V曲线[7]。

本测试系统数据采集器的硬件电路主要包括:控制电路、驱动电路及采样电路等。

2.1 基于PIC18F458的控制电路

控制电路由单片机及MOSFET 驱动电路组成。考虑到测试系统具有采集量较大、通信数据多的特点,因此控制电路选用性价比较高、指令周期短的PIC18F458 单片机。可变电子负载的控制信号由单片机控制输出,单片机定时器的周期信号为20 s,一个周期结束后,单片机自动控制可变电子负载,使可变电子负载产生不同的电流,并使该电池在最大功率点附近的电流步长为0.05 A,从而极大地提高了检测到的最大功率点的准确度。

2.1.1 电源设计

本测试系统电源采用交流220 V 输入,通过AC-DC 模块产生12 V 的电源,再由12 V的电源产生5 V 及-12 V 电源,供单片机、MOSFET 驱动电路和运算放大器工作。其电路图如图3所示。

考虑到实验数据的完整性,本测试系统中的交流电源采用UPS 电源供电。

图3 电源电路图

2.1.2 复位电路设计

阻容复位电路较为简易,成本较低,但其产生的复位信号并非100%稳定可靠,因此通常会采用专门的复位芯片[8]。本测试系统设计的复位电路图如图4所示。

图4 复位电路图

2.1.3 时钟电路设计

因采用时序电路,故本测试系统需要设计一个时钟电路。较为容易的办法是利用内部的晶体振荡器,但有时也会采用外部振荡源来提供时钟信号[9]。本系统设计的外部晶振电路图如图5所示。

图5 外部晶振电路图

2.2 驱动电路设计

由于光伏组件测试系统测量的直流电压和电流值都不大,因此本测试系统选用性价比较高的MOSFET(FDP047N10)开关器件,驱动电路如图6所示。本测试系统通过软件控制使功率MOSFET 在其线性区内工作,PIC18F458 单片机发出控制信号,通过驱动电路控制可变电子负载的电阻由0 →+∞变化。

2.3 采样电路设计

2.3.1 电压、电流采样

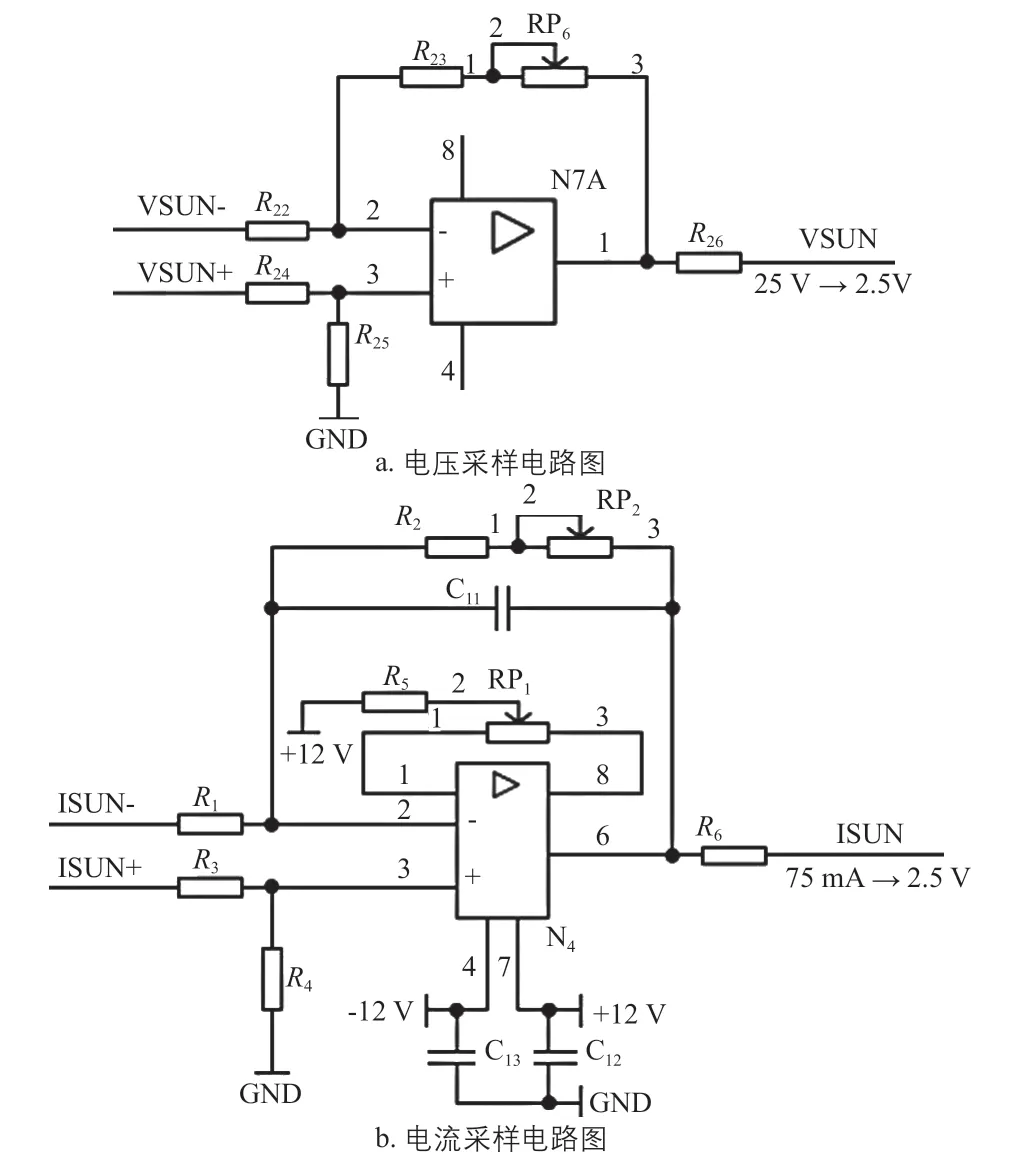

当MOSFET 在不同的组合时,单片机A/D转换电路分别检测电压和电流。电压及电流检测电路均采用高精度运算放大器电路,以保证检测精度。

对光伏组件输出电压的采样是通过精密电阻分压获得的,由于精密电阻的总阻值大于20 MΩ,通过的电流太小,因此其对电压采样的影响基本可忽略不计。通过上述分压,可将电压范围控制在0~25 V,相应的电压采样信号为0~2.5 V。

图6 驱动电路图

本测试系统采用小功率电阻对光伏组件的输出电流进行检测采样。将多个小功率电阻串、并联组合,得到1 个功率为10 W、阻值为0.05 Ω的电阻,可将电流范围控制在0~75 mA,相应的转换的信号为0~2.5 V。由于会存在因电阻值不准确而导致的检测误差,所以需要利用软件进行修正。电压、电流采样电路图如图7所示。

图7 电压、电流采样电路图

2.3.2 温度采集

本测试系统中温度采集选用铂电阻温度传感器Pt1000,由于其产生同样的信号所需的电流仅是Pt100的1/10,也就是说,采集同样的电压信号,Pt1000 所需的电流比Pt100 小得多,因此可以降低功耗。Pt1000 的温度测量范围为-200~850 ℃,稳定性好,其输出-输入特性曲线接近线性,并且可以利用软件进行非线性补偿[10-11]。

Pt1000 温度传感器采用恒流源电路检测,温度采样电路图如图8所示。

图8 温度采样电路图

3 系统的软件设计

3.1 软件功能特点

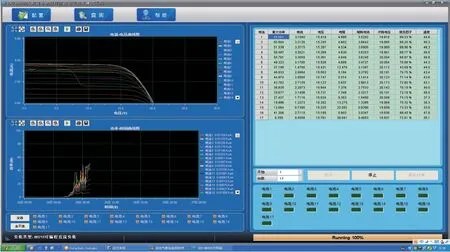

本测试系统的软件的主要功能及特点包括:1)优化的测试方式:两段智能搜索法,先粗略搜索再精确搜索,可快速、准确地跟踪最大功率点。2)多元测量参数:可以同时测量最大功率、最大功率点电流及电压、开路电压、短路电流、内阻及组件温度。3)友好的显示界面:实时显示I-V曲线及组件温度数据,最大功率点24 h 内的P-T曲线。4)强大的后处理平台:可以将测试结果及测试过程的状态数据实时进行分析和存储,并可打印测试报表,将相关测试数据导出到Excel 表格。测试系统的软件界面如图9所示。

图9 测试系统的软件界面图

3.2 控制部分程序设计

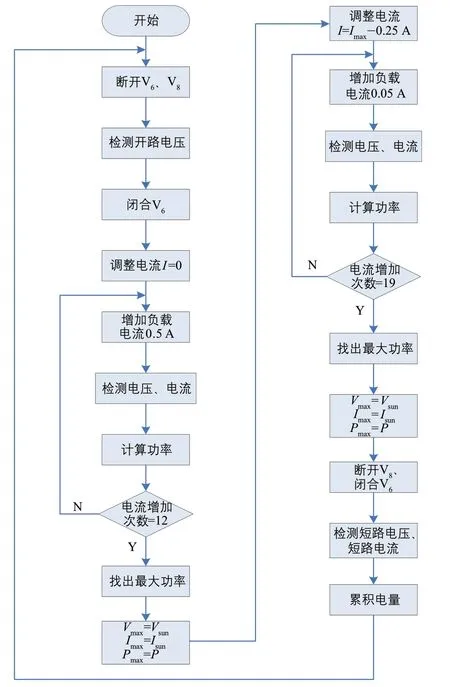

本测试系统程序设计采用模块化编程,包含主程序和子程序两部分。图10为主程序控制部分流程图。

图10 主程序控制部分流程图

3.3 最大功率点的快速寻找

为提高测量精度和效率,本测试系统采用双重智能扫描法对光伏组件进行测试。具体方式为:可变电子负载在单片机控制下,先以0.5 A为间隔测量11 组0.5~5.5 A 电压、电流数据,并在11 组数据中找出最大功率点P1;再在此最大功率点电流±0.5 A 的范围内以0.05 A 为间隔进一步测量这一范围内的电压、电流数据,并找出此电流范围内的最大功率点P2;最后再分别检测光伏组件在此时的开路电压和短路电流数据(短路时负载为MOSFET 导通电阻及分流器电阻,为mΩ 级)。测试系统会将测试数据通过RS485 总线传输至工控机中的测试软件进行处理及存储,从而实现对17 块光伏组件的开路电压、短路电流、最大功率点及组件温度的实时测量。

4 测试系统实际运行情况

第1 套多通道光伏组件测试系统安装在湖北省气象局预警大楼,数据与监控中心也设在大楼内,可对系统实施远程监控。本测试系统完成安装和调试工作后即投入全天候无人值守同步测试工作。

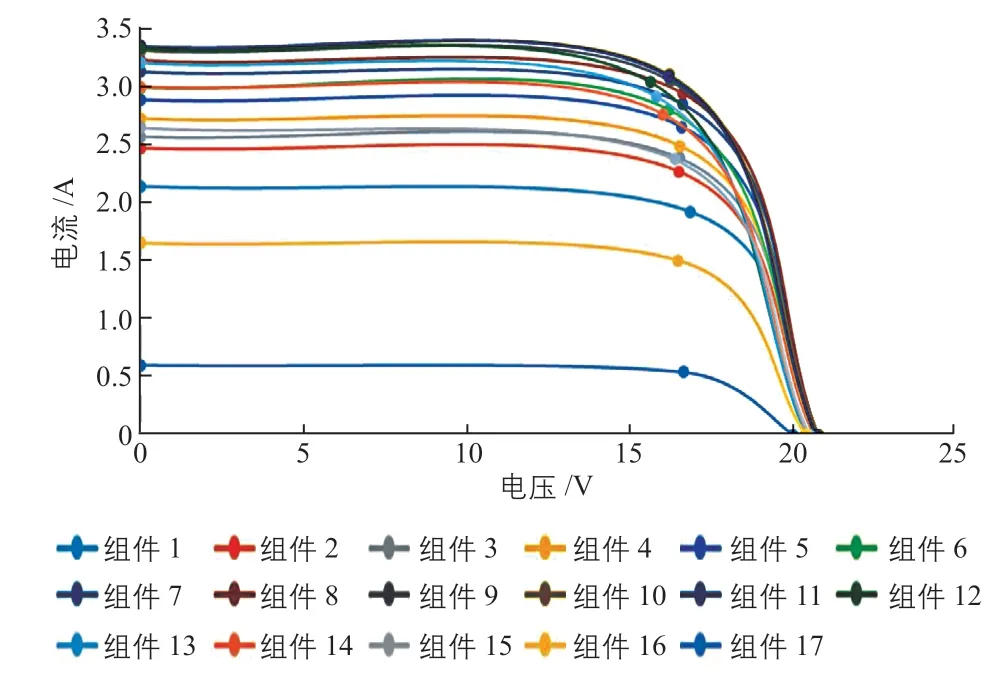

目前,该测试系统运行正常,图11为17块以不同倾角安装的光伏组件在同一时刻的I-V曲线图。由图11可以看出,17 块光伏组件安装倾角不同,因此接收的太阳辐射量各有差异,导致每块组件的I-V曲线各异,进一步显示了本文研发的多通道光伏组件测试系统可以对不同角度安装的光伏组件进行快速测量,并可完成数据的处理和存储。

图11 17 块多倾角安装的光伏组件同一时刻的I-V 曲线图

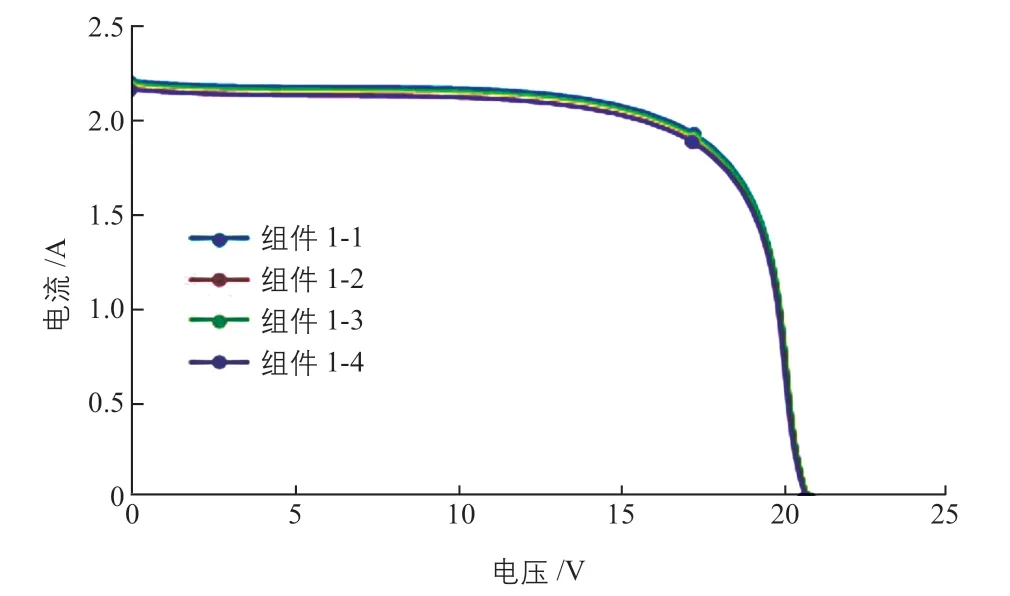

为验证本测试系统的准确性,在特定的一段时间内对组件1 的I-V特性进行了4 次测试,实验结果如图12所示,样本的相关特性参数如表1所示。实验结果表明,本测试系统的测量准确度和重复性高。

本测试系统目前已进行了长时间的连续测试,硬件和软件系统均未出现故障现象,保障了测试的连续性和完整性,有着较好的准确性和稳定性,性能指标达到了设计要求。

图12 组件1 的测试结果

表1 样本的相关特性参数

5 结语

本文研究的多通道光伏组件测试系统既能适应研究测试的需求,也可作为一套专用的光伏组件户外测试系统。本测试系统的主要特点为:1)利用单片机控制可变电子负载,采取先粗再精的双重智能扫描方式对光伏组件的温度、电压、电流进行检测,可快速、准确地跟踪最大功率点。2)具有多通道数据采集功能,可对多个光伏组件同时进行测试,并已经成功地对17 块以不同倾角安装的光伏组件进行了长时间的连续测试。3)可以全天候无人值守同步测试,并可实时显示和存储测试数据及曲线。本测试系统可为光伏电站的发电效率分析提供精确的测试数据,为光伏电站的运营管理提供更可靠的保障;具有测试时间短、测试条件和环境真实、成本低等优点,适合大范围的市场推广。