电化学处理压裂返排液过程产气的工艺条件研究

2019-08-02雒鹏飞刘洋吴达张珊慧陈武

雒鹏飞,刘洋,吴达,张珊慧,陈武

(1.长江大学 化学与环境工程学院,湖北 荆州 434023;2.长江大学 石油石化污染物控制与处理国家重点实验室,湖北 荆州 434023)

电化学水处理技术在处理难降解废水方面效果突出[1],但在处理过程中易出现电极失效,发生析气副反应等问题[2-3],其中阴极的析氢反应目前在所有电化学处理工艺反应中都难以避免,而H2的析出除在一定条件下可以产生气浮[4-5]、脱氯降解[6-7]作用外,多数情况下作为副反应发生,影响处理效果,增加能耗[8-9],并存在引发爆炸的危险[10-11]。

本实验研究了电化学处理过程中电解时间、电解电流、电极间距等条件对H2产生的影响规律,并使用支持向量机(SVM)算法分析因素间的交互作用,预测了产H2量并优选了电解工艺参数,以期为科学合理选择工艺条件控制电解产气提供科学参考。

1 实验部分

1.1 原料与仪器

苏东35-61C井酸化压裂返排液(浊度342 NTU,色度694倍)。

一种连续监测电解处理废液效果及电解过程产气的成套装置(ZL201721085166.3),自制,主要包括:有效容积1 200 mL的自制可收集电解产气的电解槽(ZL201621230996.6),电极组合为板状钛基钌铱氧化物涂层阳极、板状钛基钌铱钯氧化物涂层阴极,WYK-60V30A程控型直流电源稳压器,MFM气体流量计及MFM610累积量计量器,GT-2000泵吸式混合气体分析仪。

1.2 实验方法

使用板状钛基钌铱涂层电极为阳极,板状钛基钌铱钯涂层电极为阴极的电极组合,将800 mL酸化压裂返排液导入电解槽中,在电解电流I=0.5 A、电极间距D=2.0 cm的条件下进行电化学处理,产生的气体经导气管进入气体除湿器除去水分,随后进入气体累积流量计记录产气总量,最后进入泵吸式混合气体分析仪进行组分及含量分析,并自动记录、储存各组分数据。实验在室温条件下进行。

2 结果与讨论

2.1 单一电解工艺参数对电化学处理废液产气的影响

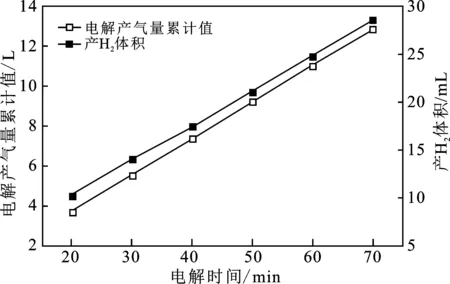

2.1.1 电解时间的影响 取酸化压裂返排液800 mL,在电解电流I=0.5 A、电极间距D=2.0 cm的条件下进行处理,分别测定不同电解时间时电解产H2量(产H2量=产气量累计值×气体中H2含量,下同),结果见图1。

图1 电解时间对产氢气量及产气总量的影响Fig.1 Effect of electrolysis time on H2production and total gas production

由图1可知,随电解时间的增加,产气总量增加,H2体积增加,呈现出良好的线性关系。这是因为电解时间越长,通过的电量越大,参与电化学反应的电子总数越多,电化学处理废液产生的气体持续累积,阴极的氢气析出量随之增大。

2.1.2 电解电流的影响 酸化压裂返排液V=800 mL放入电解槽中,在电解时间t=30 min、电极间距D=2.0 cm的条件下处理废液,分别测定不同电解电流时H2的产生量,结果见图2。

图2 电解电流对产氢气量及产气总量的影响Fig.2 Effect of electrolysis current on H2production and total gas production

由图2可知,随电解电流的增加,在相等的时间内,电化学处理废液产生的气体总量变化不显著,但混合气体中H2的含量却显著增加,H2体积显著增加。这是由于当两极间距离一定,如果电流增大,则用于电化学处理废液的总电量(Q=I×t)就会增加,相应地提供了更多的电量用于电化学反应,从而使产气量显著增加。

2.1.3 电极间距的影响 酸化压裂返排液V=800 mL放入电解槽中,在电解时间t=30 min、电解电流I=0.5 A的条件下处理废液,分别测定不同电极间距时的产H2量,结果见表1。

表1 电极间距对产氢气量及产气总量的影响

由表1可知,随电极间距离的增加,电化学处理废液产生的气体总量变化不显著,产生的H2体积随电极间距增大先有小幅度增加,之后随着电极间距的继续增大呈现下降趋势,但整体上产H2体积的变化量不显著。其可能原因是:在恒电流方式下,当电流较小时,可能导致初始的电压太低,使反应无法进行或是反应较慢[12],导致实验初期的H2产生量小;随着电极间距的增大,极板间电阻增大,为保持恒流,槽电压升高,同时电极间距的增加可使液体对流效应增强[13],这些因素一定程度上加快了电化学反应速率,使得产H2量随着电极间距增大反而有少量增加的现象产生,但在达到一定的电压值后,随着电极间距的继续增大,在相同的电流密度下,单位时间内通过电极表面的电子数减少,产H2量随之减小。从整体变化上来看,电极间距的增加引起的产H2体积的变化量很小,表明在本实验中电极间距的变化对电化学产H2量的影响不显著。

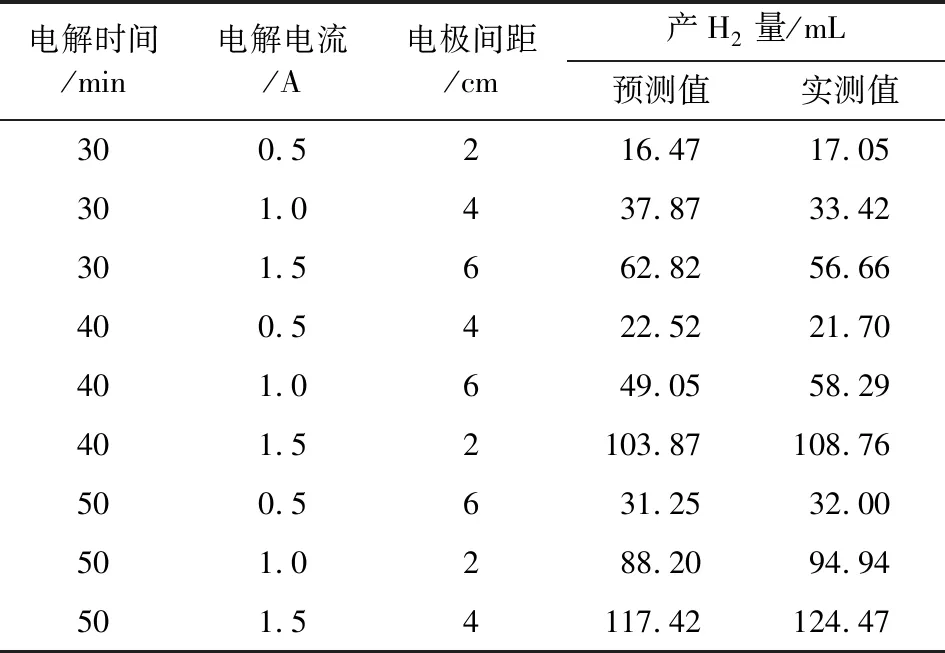

2.2 正交实验确定产氢最少工艺条件

参照上述单因素实验结果,选择电解时间(t)、电解电流(I)、电极间距(D)进行正交实验,取苏东35-61C井酸化压裂返排液V=1 000 mL,面体比=0.133 cm2/mL,进行电解处理,以电解产生的H2量为考察指标,产H2量最低时的实验参数为最佳条件。实验条件及实验结果见表2。

表2 正交实验结果

由表2可知,电化学处理苏东35-61C井酸化压裂返排液控制H2产量最小的条件为A1B1C3,即最佳实验参数为I=0.5 A,t=30 min,D=6 cm。在该条件下处理苏东35-61C井酸化压裂返排液,产H2量为16.56 mL,小于表1中任意一次实验的H2产量,表明该条件是产H2量最少的电化学处理废液的条件。影响H2产生量最主要的因素为电解电流,其次为电解时间、电极间距。

2.3 支持向量机算法优化预测电化学处理废液过程产氢气工艺参数

正交实验法实验次数有限,其给出的最优点不一定是全局最优点,而利用支持向量机(SVM)算法进行建模优化工艺参数,能够给出理论上的全局最优点,既可直观分析电解电流、处理时间、电极间距之间的交互作用而不增加实验次数,又可以优化出电化学处理酸化压裂返排液过程产气的理论最多/最少的工艺条件。

2.3.1 电化学处理废液过程产H2量模型参数优化 利用表2正交实验数据为训练集,选用SVM中的支持向量回归算法(SVR),并利用径向基核函数 (RBF)建模,其参数中惩罚因子c、核参数g及损失参数p对模型预测性能的影响最为显著,本文使用量子粒子群(QPSO)算法对三个参数同时寻优,以得到最优的回归模型[14-15]。并按照文献[14]方法将电解时间(标记为a)、电解电流(标记为b)、电极间距(标记为c)数据归一化到[-1,1],然后按照文献[15]采用K-fLod交叉验证方法(取K值为3),以总均方误差最小为目标,通过训练、测试及验证得到电化学(使用板状钛基钌铱涂层电极作阳极,板状钛基钌铱钯涂层电极作阴极的电极组合)处理废液过程产H2量模型参数优化结果见图3。

图3 产H2量回归模型参数的QPSO寻优Fig.3 QPSO optimization of H2 yield regression model parameters

由图3可知,通过QPSO法寻优,确定电化学处理废液过程产H2量回归模型的惩罚参数c=193.742 3、核参数g=0.013 91,损失参数p=0.01。通过上述最优参数建立回归模型后,对各条件下的产H2量进行预测,预测结果与实测值的比较见表3。

表3 电化学处理废液过程产H2量实测值与预测值比较

由表3可知,模型预测值与实测值,偏差不大。对于产H2量,回归模型的相关系数R2=0.962 93(r=0.981 3),验证的均方误差CVmse=1.441 2,表明建立的回归模型相关性很好,所建模型是有效的、可靠的。

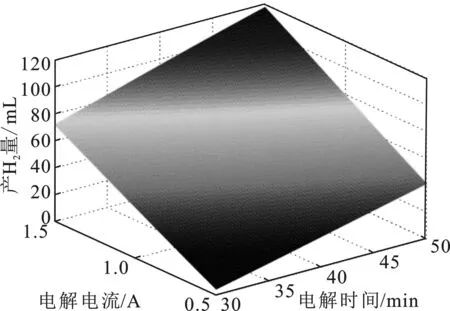

2.3.2 不同因素交互作用对电化学处理返排液产H2的影响 为研究电解时间、电解电流、电极间距间的交互作用对电化学处理返排液产H2的影响,以目标函数产H2量为Z轴,将其中两个因素处于中间水平(即归一化后的0水平),利用上述SVR优化软件绘制立体图及等高线图,结果见图4~图6。

2.3.2.1 电解时间与电解电流的交互作用 产H2量回归模型中的电解时间和电解电流交互作用见图4。

图4 电解时间与电解电流的交互作用Fig.4 Interaction between electrolysis time and electrolysis current

由图4可知,电解电流与电解时间交互作用不显著。产H2量随电解时间和电流的增加均增大,且产H2量的增速保持相对稳定,在t∶I=50∶1.5时,得到产H2量的极大值。

2.3.2.2 电解时间与电极间距的交互作用 产H2量回归模型中的电解时间和电极间距交互作用见图5。

由图5可知,电解时间与电极间距交互作用不显著。在电流一定时,若电解时间一定,产H2量随电极间距的增加而降低;在电极间距一定时,随电解时间的增加,产H2量明显增加。

图5 电解时间与电极间距的交互作用Fig.5 Interaction between electrolysis time and electrode spacing

2.3.2.3 电解电流与电解间距的交互作用 产H2量回归模型中的电解电流与电极间距交互作用见图6。

图6 电解电流与电极间距的交互作用Fig.6 Interaction between electrolysis current and electrode spacing

由图6可知,电解电流与电极间距交互作用不显著。在电极间距一定时,产H2量随电解电流的增加而显著增加;在电流较小时,如0.5~1.0 A时,产H2量随电极间距的增加变化不显著。

2.3.3 SVM模型预测产最大/最小H2量及工艺条件和验证 利用上述所建立的SVM回归模型,以电解时间、电解电流、电极间距为影响因素,以产H2量为目标函数因变量开展预测,得到了电化学处理酸化压裂返排液最大/最小产H2量及相应的工艺条件参数,结果见表4。为了验证预测产气量,取酸化压裂返排液1 000 mL,使用板状钛基钌铱涂层电极为阳极,板状钛基钌铱钯涂层电极为阴极的电极组合展开电解实验,同时检测实际产H2量,实验结果见表4。

表4 回归模型预测值条件下的电化学处理废液过程产H2量

由表4可知,采用SVM算法预测得到了电化学处理酸化压裂返排液最大产H2量的条件是:电解时间t=50 min,电解电流I=1.5 A,电极间距D=2.0 cm,回归模型预测最大产H2量125.06 mL,实测产H2量132.35 mL,相对误差5.83%;最小产H2量的条件是:电解时间t=30 min,电解电流I=0.5 A,电极间距D=6.0 cm,与正交实验结果具有一致性,该条件下回归模型预测最小产H2量17.12 mL,实测产H2量16.81 mL,相对误差-1.84%。由此验证了通过SVM法得到的最大和最小产H2量预测值及相应工艺条件参数的可行性。同时,通过对比本实验中最大和最小产H2量的数值大小,可知实验工艺条件参数的变化可以导致惰性电极电化学处理废液产H2量相差显著。因此,通过优化相应的工艺参数来调控电化学产气完全具有可行性和实用价值。

3 结论

(1)电化学处理苏东35-61C井酸化压裂返排液产H2量最小时的工艺条件为电流0.5 A,电解时间30 min,极板间距6 cm,其中电解电流对产H2量的影响最为显著,其次为电解时间、电极间距。

(2)以正交实验数据为基础,利用SVM法建立了最优回归模型,并通过实验验证,该模型是可靠的、有效的。

(3)利用该模型研究了电解电流、时间、电极间距间的交互作用影响,结果表明,电解电流与电解时间交互作用不显著,产H2量随电解时间和电流的增加均增大,且产H2量的增速保持相对稳定;电解时间与电极间距交互作用不显著,在电流一定时,若电解时间一定,产H2量随电极间距的增加而降低。在电极间距一定时,随电解时间的增加,产H2量明显增加;电解电流与电极间距交互作用不显著,在电极间距一定时,产H2量随电解电流的增加而显著增加,在电流较小时,产H2量随电极间距的增加变化不显著。

(4)利用回归模型,预测了电化学处理废液产H2最大/最小的主要工艺条件参数及产H2量。最大产H2量的实验条件为:电解时间50 min,电解电流1.5 A,电极间距2.0 cm,产H2量实测值为132.35 mL,与预测产H2量相对误差为5.83%;最小产H2量的实验条件为:电解时间 30 min,电解电流0.5 A,电极间距6.0 cm,产H2量实测值为16.81 mL,与预测产H2量相对误差为-1.84%。