威海市南海新区挡潮闸工程履带吊抬吊门机轨道梁施工工艺探析

2019-08-02

(1.山东水总有限公司,山东 济南 250013;2.东营利民水利工程维修养护有限公司,山东 东营 257091)

威海市南海新区挡潮闸工程,门机轨道梁单跨长28.42m,重量约280t,施工难度和安全风险极大,如何在保证吊装质量和安全的前提下,加快吊装速度成为整个项目建设的难点之一。国内传统吊装工艺一般采用架桥机进行吊装施工,但本项目受施工条件限制,架桥机需专门定制,且无法再重复利用,造成施工成本增加。另外,闸墩跨度大,架桥机无法一次通过,需一台履带吊辅助进行吊装施工,极大降低了工作效率,且架桥机存在倾覆的重大安全隐患。本文以工程实践为例,阐述履带吊抬吊门机轨道梁新的施工方法。采用该方法,节约了施工成本,提高了吊装效率。

1 工程概况

威海市南海新区挡潮闸位于威海市南海新区香水河河口下游。施工中标额2.74亿元,主要由挡潮闸、管理道路、管理区等组成。其中,挡潮闸共14孔,闸室总宽463m,每孔净宽26m,总净宽为364m。临河侧最高挡水位1.60m,临海侧最高挡潮位2.97m,相应河道蓄水量709万m3。最大过水流量4691m3/s,相应闸上水位2.79m,闸下水位2.53m。

2 门机轨道梁吊装工程简介

威海市南海新区挡潮闸工程闸门每跨净宽26m,有2片轨道梁和4片T形梁,共有28片轨道梁和56片T形梁,每片轨道梁(长×宽×高)28.5m×2.35m×2.68m,重约280t,每片T形梁(长×宽×高)28.5m×2.1m×1.92m,重约70t,需要从预制场地装车运输到施工现场吊装就位。

3 建模计算加载受力情况

为避免门机轨道梁履带吊抬吊在实际施工过程中因吊装荷载的作用而导致底板和桩基发生破坏,先通过数值模拟计算分析最优的吊装路径和最不利的吊装位置,下面选取一个典型的计算模型进行分析。

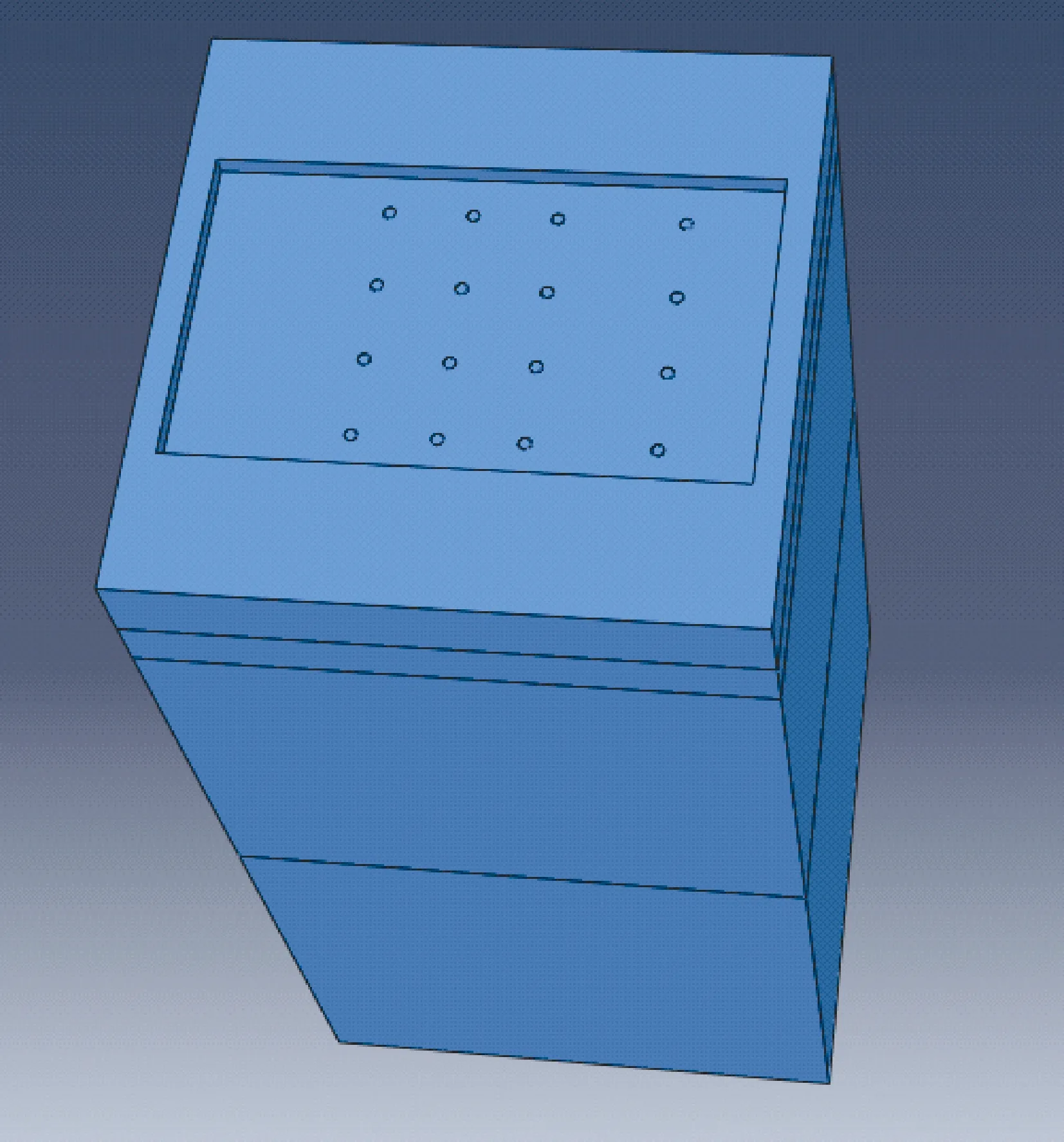

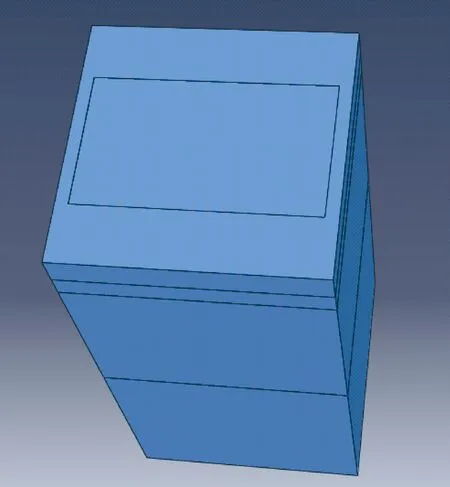

依托威海南海新区香水河挡潮闸工程,建立与实际工程相符的计算模型。实际工程中,土层分为四层,第一层为填土,第二层为淤泥质土,第三层为砂土,桩端持力层为强风化的岩石,桩长为30m,桩径为0.6m,整个小底板的尺寸为27m×16m。数值模拟过程中,整个计算模型的尺寸取30m×30m×60m,模型整体示意图见图1~图2,设计的模型与实际工程一致。

图1 加小底板之前的计算模型

图2 加小底板之后的计算模型

3.1 计算参数

土体采用莫尔-库仑模型,桩和底板采用线弹性模型。

第一层为填土,厚度3m,弹性模量为3MPa,泊松比为0.35,摩擦角为30°,膨胀角为0°,黏聚力取20kPa。

第二层为淤泥质土,厚度3m,弹性模量为1MPa,泊松比为0.3,摩擦角为30°,膨胀角为0°,黏聚力取20kPa。

第三层为砂土,厚度为24m,弹性模量为20MPa,泊松比为0.3,摩擦角为35°,膨胀角为5°,黏聚力取20kPa。

桩端持力层为强风化岩石,弹性模量为30GPa,泊松比为0.3,摩擦角为40°,膨胀角为10°,黏聚力取50kPa。

桩长30m,桩径0.6m,弹性模量取为30GPa,泊松比为0.2。

小底板长27m、宽16m、厚1m,弹性模量取为30GPa,泊松比为0.2。

3.2 设置接触和边界条件

模型在桩土接触中采用ABAQUS中的surface to surface离散方法,定义的摩擦特性中切向模型选用带罚刚度的库仑摩擦模型,法向模型采用硬接触,并允许脱离。模型侧面X方向约束U1位移,模型侧面Y方向约束U2位移,模型地面约束U1、U2、U3位移。

3.3 选取可能路径进行静态加载

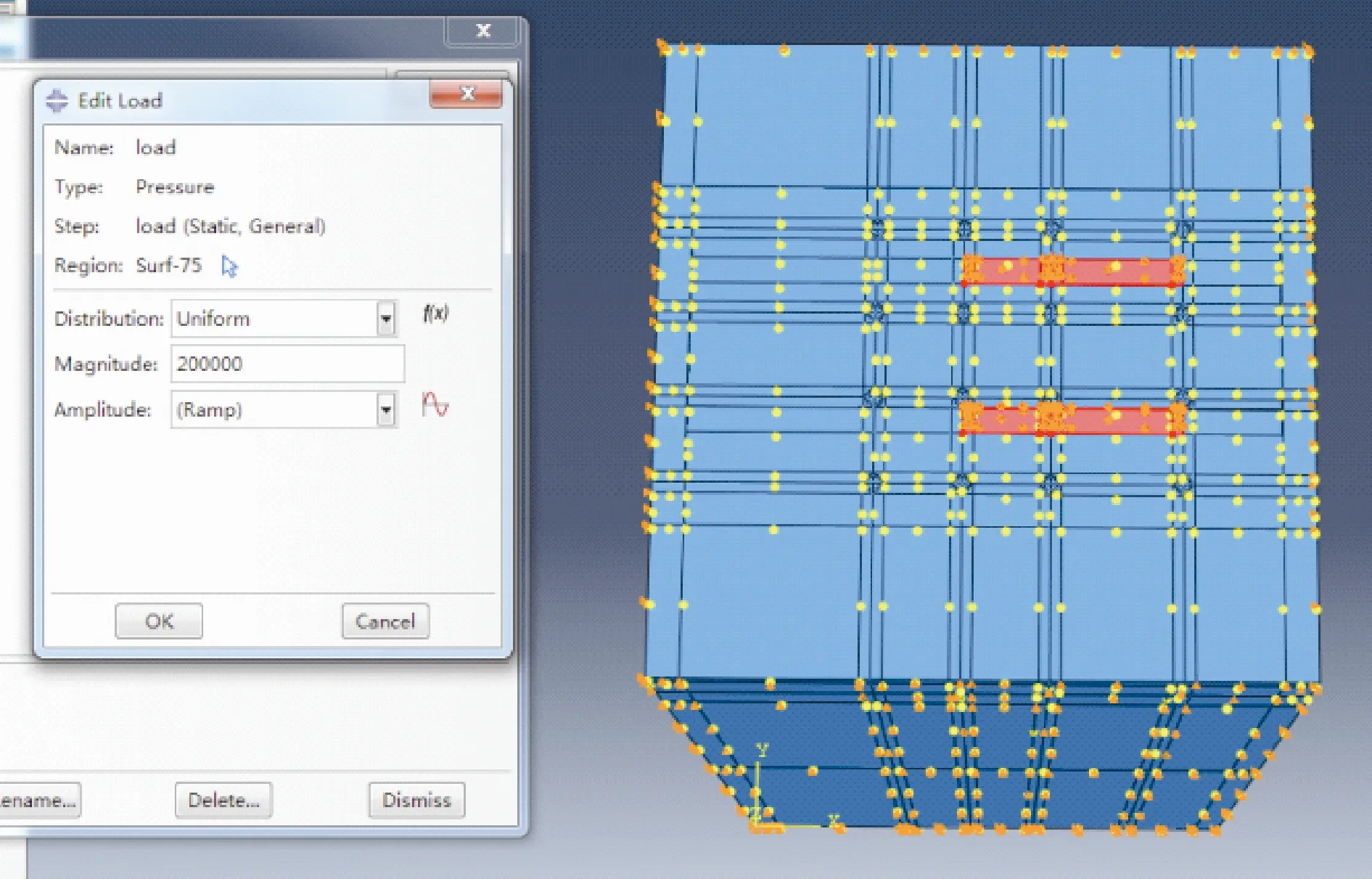

由于吊装荷载有两部分,两部分均为240t,两部分荷载的中心距为7m,加载形状为10m×1.2m的四边形,故可计算加在每块矩形的均布荷载为200kPa。考虑实际施工过程中的可能路径,将其中的一部分荷载加在两桩之间,另一部分由中心距7m来确定。具体加载位置和加载大小见图3(图中红色部分为加载位置)。

图3 模型加载位置和加载大小示意图

3.4 计算结果

为确定吊装荷载在吊装过程中的安全性,需要考虑吊装过程中的底板、桩基和土体的沉降大小。

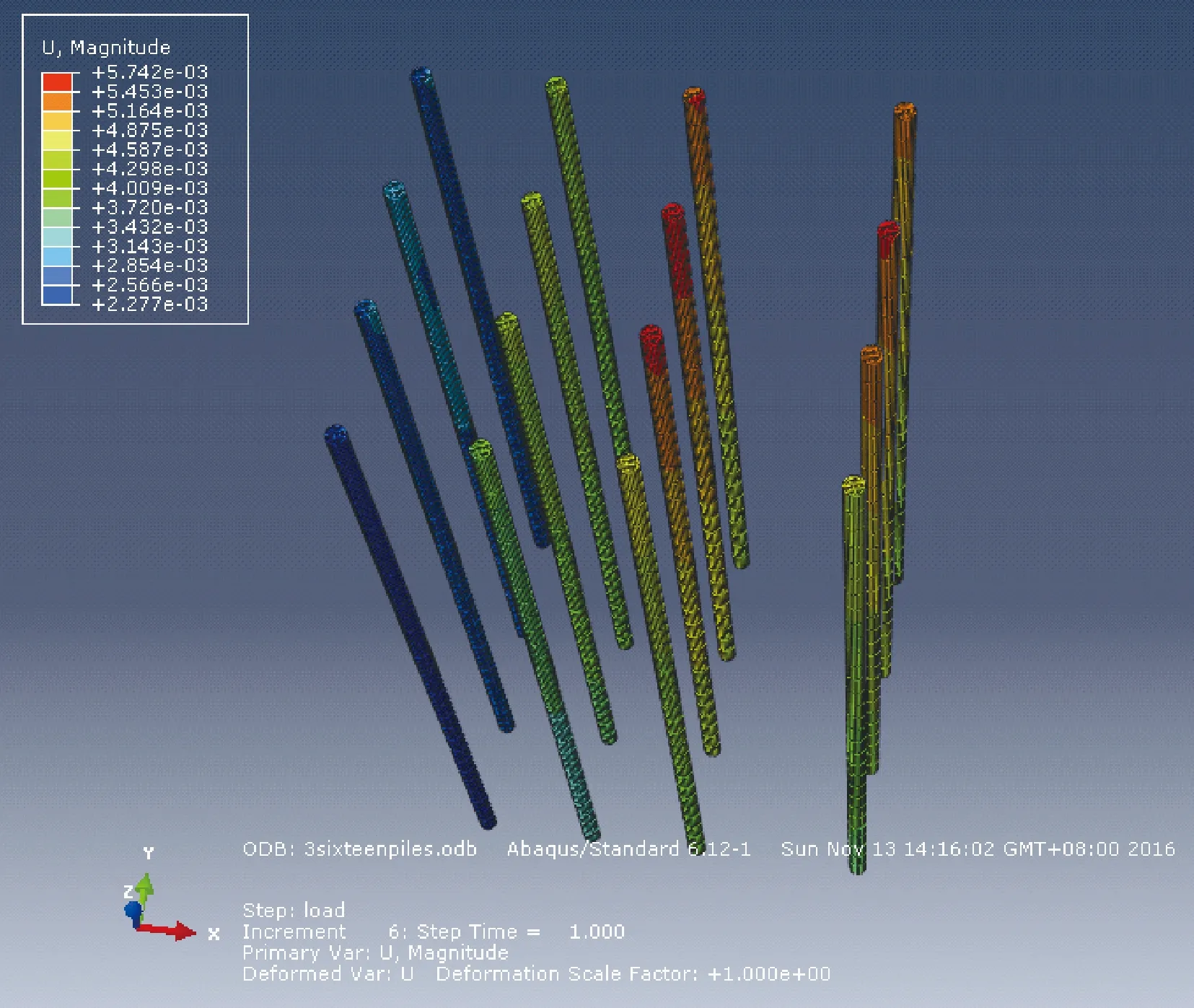

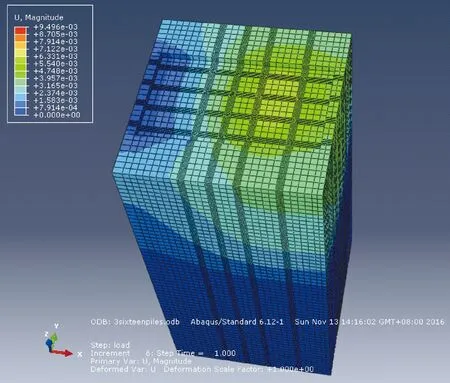

3.4.1 桩基

计算模型共16根桩,其中在加载结束时,加载位置附近的桩基沉降大于其他位置处的桩基,通过选取节点,比较各节点的沉降大小,桩基沉降的最大值为5.687mm。在实际工程中,该沉降值是允许的,故在该加载方式下桩基是安全的。图4为16根桩的沉降示意图。

图4 16根桩沉降示意图

3.4.2 小底板

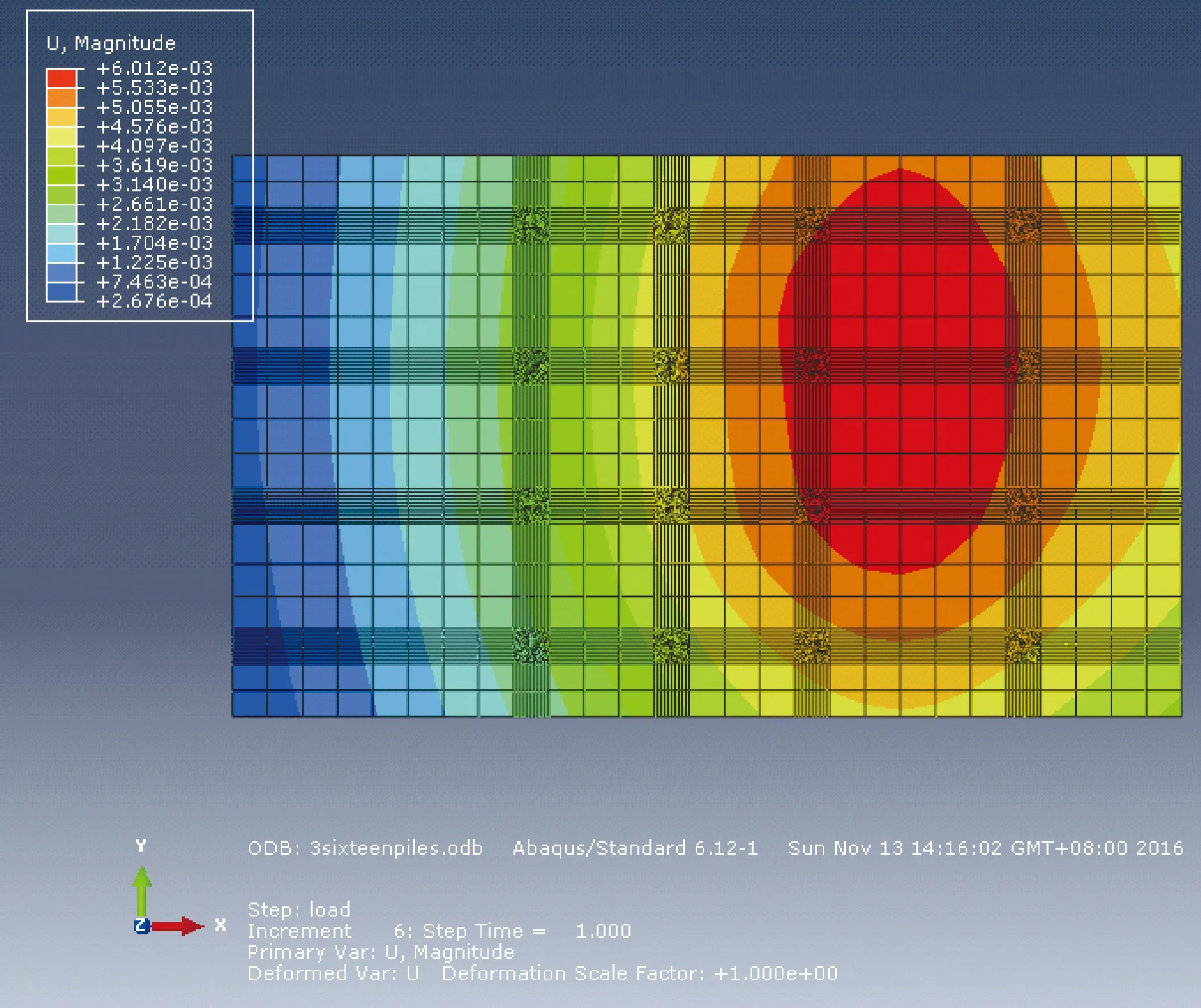

小底板是吊装荷载直接作用的结构,其沉降值和变形都不能过大。小底板的沉降是判断安全与否必须考虑的因素之一。加载结束时,小底板各位置的沉降情况见图5,其中靠近加载位置的部分沉降大于其他位置,通过选取节点,确定小底板沉降的最大值为6.009mm,在实际工程中,该大小的沉降值是允许的,故在该加载方式下小底板是不会被破坏的。

图5 小底板各处沉降示意图

3.4.3 土体

实际过程中周围土体的沉降也是判断安全与否必须考虑的因素之一。加载结束时,周围土体的沉降情况见图6。加载位置附近土体的沉降明显大于其他位置,通过选取节点,确定周围土体沉降的最大值为6.007mm,该沉降值在实际过程中是允许的,故在该加载方式下周围土体不会被破坏。

图6 周围土体沉降示意图

综合考虑桩基、小底板、土体的沉降情况,判断在该加载方式下各部分是安全的。

4 门机轨道梁装卸实施方案

4.1 门机轨道梁运输

根据门机轨道梁的规格尺寸,采用24轴线自行式运输板车完成28片轨道梁的运输任务。

轨道梁的绑扎加固使用5t的倒链和φ26的钢丝绳,呈“八”字形绑扎,前后各绑扎1道。绑扎时,T形梁可利用自身的吊装预留孔作为设备上的绑扎点,在车板两侧各连接17t的卸扣作为车板上的绑扎点,中间用φ26的钢丝绳连接,用5t倒链拉紧。轨道梁上由于没有吊装预留孔,需要在设备的两端顶部用钢丝绳缠绕一圈作为设备的绑扎点。

4.2 运输安全保证措施

a.由于运输距离较远,在运输过程中为了预防预制梁发生侧倾,轨道梁运输过程中支撑位置要求对称一致,必须用斜撑或托架使其稳定,并用钢丝绳将梁体牢固地绑扎于运梁的平板车,防止预制梁发生事故。

b.预制梁较长,运输过程中在转弯情况下,会出现预制梁与转盘发生位移及错位的现象。因此在车厢板加设钢架护栏,并用木楔卡死,以防预制梁在转弯时发生位移和错位现象。

c.为了使梁体绑扎牢固,本方案采取两点绑扎,尽可能使预制梁受力均匀一致,绑扎点与构件的重心互相对称,绑扎点中心对正重心,不致转弯造成事故。用钢丝绳及手动葫芦将预制梁与车厢板收紧,提高其整体稳定性。在绑扎过程中钢丝绳与预制梁接触部位加设10cm×10cm木方支垫,以防钢丝绳损坏预制梁的边角。运输、绑扎支点控制在离梁端3.5m范围内。

d.运梁车车厢设有底垫木块,各部位应详细检查;运梁车后轮装有信号灯、刹车装置,行车速度不超过20km/h。

4.3 轨道梁卸车

预制梁运输到达施工位置后先进行卸车,卸车后待运输车辆退场后开始吊装。

5 吊装设备及索具选择

5.1 吊装设备选择

轨道梁抬吊装设备选用1台SCC2600A型260t履带起重机和1台QUY250型250t级履带起重机配合,吊装就位后选用1台QUY300型300t履带起重机和1台QUY350型350t履带起重机配合进行吊装。

5.2 吊装索具选择

根据设备的外形尺寸、重量,双机抬吊装车和吊装就位的四台履带吊均采用WBW76×18m与WBW76×28m压制钢丝绳通过85t卸扣连接的方式进行吊装,4台吊车共计需4根WBW76×18m和4根WBW76×28m压制钢丝绳。经计算每股WBW76×28m钢丝绳承受工作荷载40t,钢丝绳负荷率81.8%,均在安全系数范围内,满足吊装施工需要。

5.3 吊装保护

在桥梁装车、吊装的过程中,对桥梁与钢丝绳接触处做一定的保护,措施如下:在桥梁与钢丝绳接触处增加8mm厚的角钢,在角钢外增加12mm厚的圆钢做护角。

6 吊装施工工艺

6.1 吊装准备

a.闸室及小底板完成后,将施工道路平整、压实,便于预制梁运输、吊装施工。

b.根据现场施工条件,确定吊装顺序,初步确定其顺序为自13号闸室开始依次向12号、11号方向吊装,最后吊装两侧边墩,运输道路应平整,以便满足吊机移位、运梁车行走和调头,路障应事先拆除。

c.每跨吊装前将邻近支墩跨内的杂物清理干净。

d.预制梁的边线采用红油漆标出。

e.运梁车进入施工有关路段时,协管人员在运梁车的前后进行临时指挥交通,确保安全运输和施工。

f.吊装现场配备夜间施工照明设备。

g.准备好调平垫铁和钢板。

6.2 吊装工艺

预制梁采用双吊车提升法,即双主吊车同时提升预制梁两端,两主吊车提升速度保持一致,维持预制梁水平,当提升预制梁到一定高度后,两主吊车同时前进至预制梁就位闸室上方,两吊车同时缓慢落钩,待预制梁找正后就位。

吊车吊装工艺应符合下列规定:

a.设备吊装重量应小于吊车在该工况下的额定起重量。

b.设备与吊臂之间的安全距离应大于200mm。

c.吊钩与设备及吊臂之间的安全距离应大于100mm。

d.吊装过程中,吊车、设备与周围设施的安全距离应大于200mm。

e.吊装过程中,吊钩偏角应小于3°。

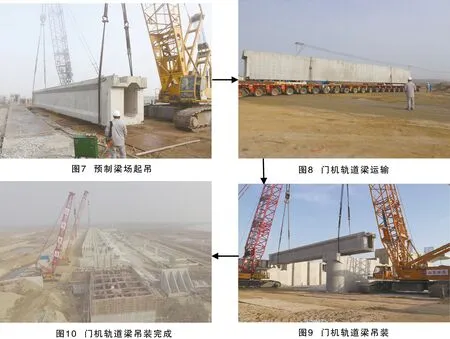

7 门机轨道梁吊装实施情况

经过该工程门机轨道梁吊装施工工艺的调整和履带吊抬吊工艺的技术研究和实施,门机轨道梁及T形梁吊装施工提前9天完成了既定的施工计划,吊装施工过程如图7~图10所示。

8 结 语

通过门机轨道梁履带吊抬吊施工工艺的实施,总结分析得出以下优点:履带吊起吊,安装性较高;该工艺无须改装任何设备,较架桥机施工工艺,节约资金约230万元,经济合理性较好;该工艺施工,不侵占其他工作面,可操作性强;整个吊装工作提前9天完成,极大缩短了施工工期。

通过在本项目中应用门机轨道梁履带吊抬吊施工工艺,节约了建设资金,加快了施工进度,取得了良好的经济效益和社会效益,可为类似项目提供借鉴。