新安江电厂机架及轴承结构优化改造

2019-08-01顾承庆崔健康邓亚新

顾承庆,崔健康,邓亚新,杨 斌

(国网新源水电有限公司新安江水力发电厂,浙江 建德311608)

0 引言

新安江水力发电厂(以下简称新安江电厂)是我国第一座“自己设计、自行施工、自制设备”的大型水电站,电站位于浙江省建德市铜官峡谷,距杭州市区140 km。1957年4月1日电站主体工程开工,1960年4月22日第1台水轮发电机组投产发电,共装有9台悬式水轮发电机组,总装机容量850 MW,设计年均发电量18.6亿kW·h。电站以发电为主,具有防洪、灌溉、城市供水、抗咸顶潮等综合效益,主要担负电网调峰、调频及事故备用重任,作为华东电网第一调频厂及电网黑启动电源。新安江电厂8号水轮发电机组投产于1977年10月,2001年5月完成增容改造,额定功率增至95 MW。2017年,新安江电厂针对该型发电机组上机架、推力轴承以及上导轴承存在的种种问题,进行了全面的优化改造,改造效果良好。

1 改造背景

新安江电厂8号机上机架是悬式机组的承重机架,为8支臂辐射式结构,改造前重58 t。上机架中心体和每个支臂由12颗M64的螺栓组装,中心体兼作上导轴承油槽,推力油槽和推力轴承座等结构安装于中心体上部。机组增容改造后,推力负荷由660 t增加到765 t,但支撑推力轴承的上机架并未改造。经过多年的运行,上机架存在挠度超标的问题。8号机上机架挠度值约为2.7 mm,超过了国标允许值(依据GB/T 7894-2009《水轮发电机基本技术条件》9.12条款,新安江电厂上机架挠度值应为1.5~2 mm),存在安全隐患。

推力轴承设计于20世纪50年代,为刚性支柱式轴承,每次检修后需要人工用24磅榔头捶打专用扳手进行推力轴承的受力调整。该调整工艺复杂、精度要求高,检修人员劳动强度大、且存在较大安全风险。目前推力轴承还存在轴承座变形松动、支柱螺栓头部/轴瓦托盘硬度不足等问题,进一步增加了受力调整工作的困难。近年机组受力调整平均捶打80圈,最多一次达102圈,即捶打1 020次,耗时5个工作日,费时费力且存在较大的检修安全风险。

同样,上导轴承也是20世纪50年代设计的产品,存在托盘/抗重螺栓头部硬度不足等缺陷。该型式上导轴承检修后的间隙调整工作是通过捶打上导抗重螺丝,而上导处空间狭窄,仅允许1人弯腰低头盘坐,间隙调整工作十分困难。

2 上机架整体改造

2.1 改造方案概述

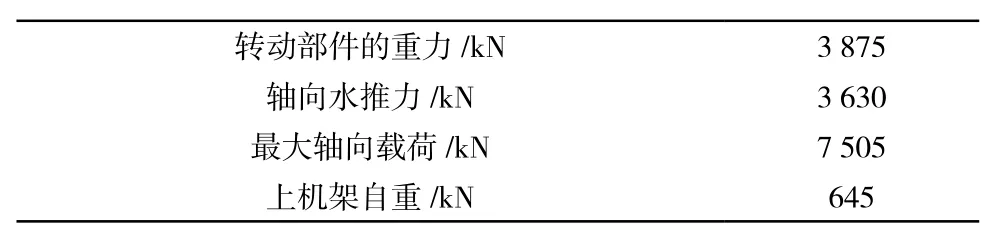

上机架需能承受水轮发电机组所有转动部分的重量和水轮机最大水推力的组合轴向荷载,并需能安全地承受由于绕组短路,包括半数磁极短路引起的不平衡力,以及作用于水轮机转轮上的不平衡水推力。

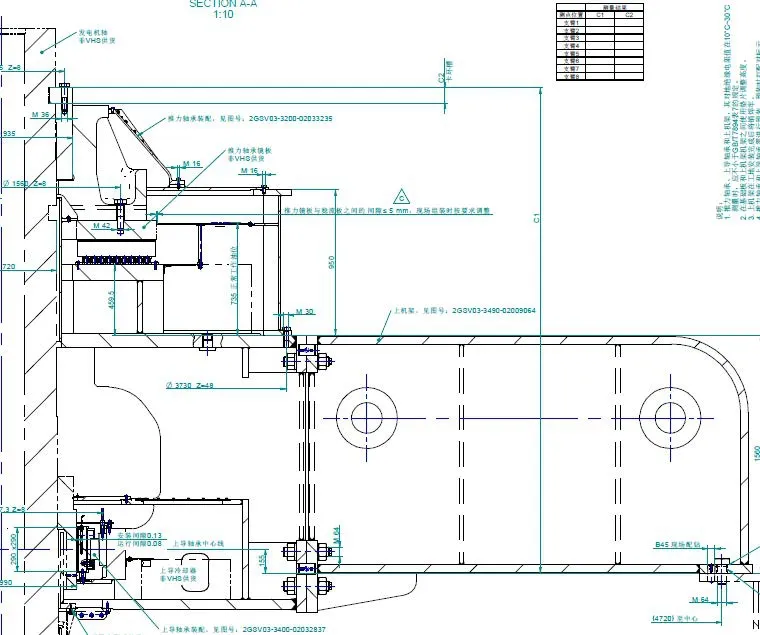

新安江电厂本次改造整体设计制造1套全新的上机架,保持原有主体结构不变,使用性能等级更高的材料制作,增加各承重结构厚度,并在局部进行修改以适应推力支撑以及上导支撑的改型。新上机架支臂上下2块主板均由40 mm加厚至50 mm,支臂及中心体立筋厚度由20 mm增加至30 mm,同时推力油槽底板厚度由50 mm加厚至90 mm。为优化上机架受力结构,新上机架推力轴承座与中心体设计为整体结构,并将推力瓦由10块改为8块,更合理地分布推力负荷。改造后上机架重量由改造前的58.1 t增加至 70.9 t。

图1 上机架结构图

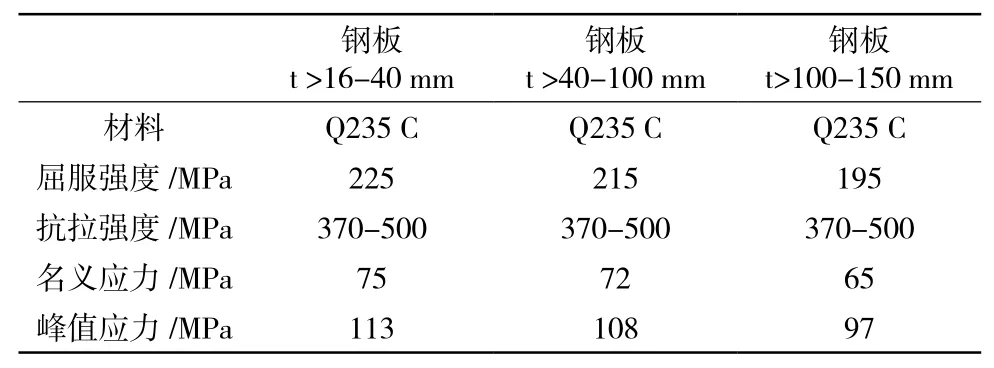

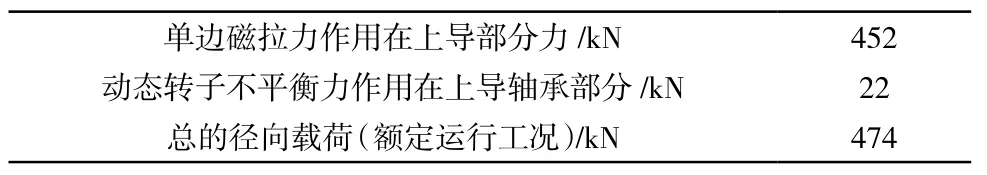

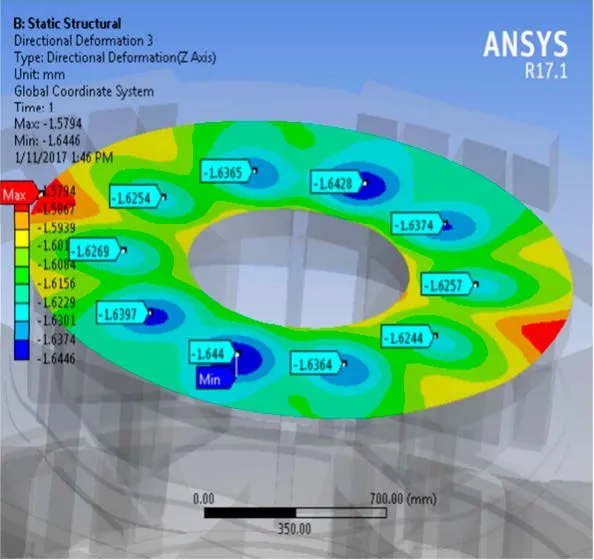

2.2 上机架受力分析

通过构建上机架的几何模型,计算和分析上机架的整体受力情况下,并进行相关设计优化。模型包含了整个上机架的焊接结构,同时也包含发电机上导轴承座和推力轴承支撑座。根据计算结果,新安江电厂选取了8块瓦的方案,优化了推力负荷在上机架上的分布情况,并进一步减小了上机架的挠度。计算表明在各个工况,该型上机架所受应力低于设计许用应力,在同时受轴向和径向载荷时,上机挠度值约为1.64 mm,符合国标要求。

表1 材料和许用应力

表2 轴向载荷

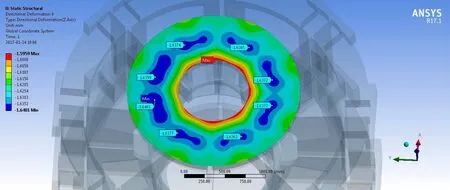

表3 径向载荷

2.3 推力瓦布置方案比较

新安江电厂发电机组原布置有10块推力瓦,根据受力计算,当推力瓦处在机架腿之间位置时,下部对应的推力轴承座与上机架变形较大,且受力不均。同时对比分析了8块推力瓦布置方式,每块瓦均对应放置在一个支臂上,推力轴承座处受力及变形明显更加均匀。因此,该厂选择8块推力瓦的布置方式。

图2 10块瓦方案上机架变形

图3 8块瓦方案上机架变形

3 推力轴承结构改造

3.1 原推力轴承受力调整弊端分析

推力轴承造成每次检修后都要进行推力轴承调整受力,该调整工艺复杂、精度要求高。人工打榔头弊端较多:①打榔头采用轮换制,一般需4~5个人轮流打榔头,每次锤击力度都有差别,造成推力受力调整困难。②每次打榔头要打80圈左右,近年最多一次达102圈,即打1 020下,耗时5个工作日,费时、费力、效率低下。③工作强度和危险性大,易造成人员疲劳,受伤风险增大。

实际工作中,要求工作人员具有持续的精准锺击技能和持续充沛的体力;调整受力时,需要检修人员扶住卡在推力抗重螺丝上的扳手,同时由5名经验丰富的检修人员轮流挥动24磅的榔头锤击专用扳手,该工艺要求每次锤击的力度尽量相近,越接近越好;实际工作中由于数日的连续锤击操作,工作人员身心疲惫,其锤击精准度和控制能力持续下降,此时存在24磅的大锺滑出伤人的危险。

3.2 改造方案概述

本次推力轴承由抗重螺丝支撑式改为弹簧簇支撑结构,每块推力瓦下部布置78只小弹簧,推力瓦为弹性金属塑料瓦,数量由10块减少为8块,每块瓦均布置在机架腿方向。推力瓦内侧由圆柱销定位,外侧由推力瓦挡块固定。本次改造推力轴承镜板未更换,镜板检查情况良好,改造施工拆卸后将镜板送厂家进行检测合格,并进行研磨处理,回厂后检测厚度值无变化。更新后的推力头与大轴为过盈配合,推力头内/外圈之间设有绝缘层,推力头和镜板之间设有调整垫,用于机组轴线调整。推力头安装采用热套方式,加温时需保持内圈温度比外圈温度稍高。

推力轴承安装前需检查推力轴承座水平(上机架水平)不超过0.04 mm/m,并测量每个弹簧簇的高度并记录,根据测量结果按高度将弹簧簇分为3类:高度偏大、高度值居中和高度偏小弹簧。将高度较小的弹簧簇放置在内径侧;高度居中的放置在径向中部位置;高度偏大的弹簧簇放置在外径。推力瓦摆放完成后,用深度尺测量推力瓦面至轴承座的高度差在0.08 mm以内,并无倾斜趋势。放置镜板后测量镜板水平在0.02 mm/m内,热套推力头后,完成镜板推力头的连接,再进行机组轴线调整。

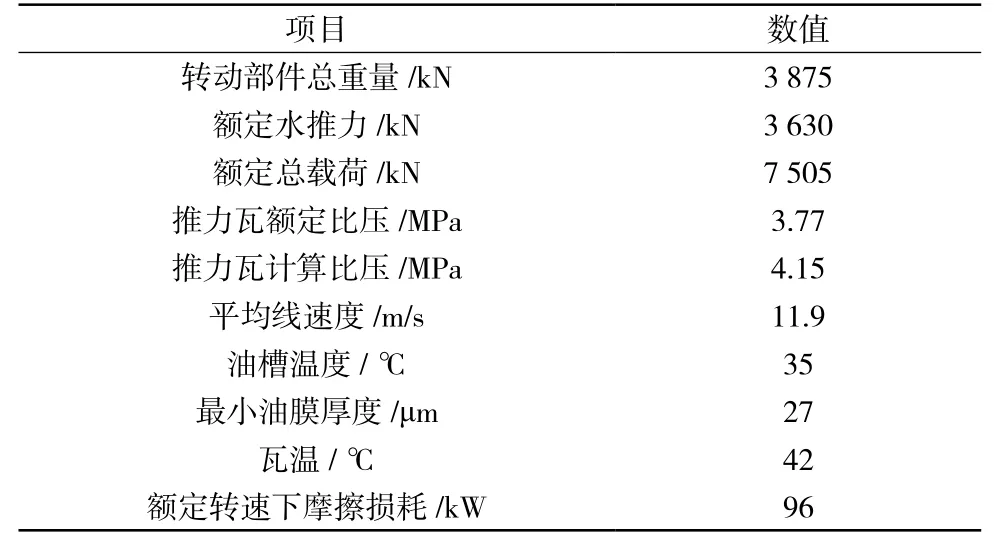

3.3 推力轴承受力和温度分析

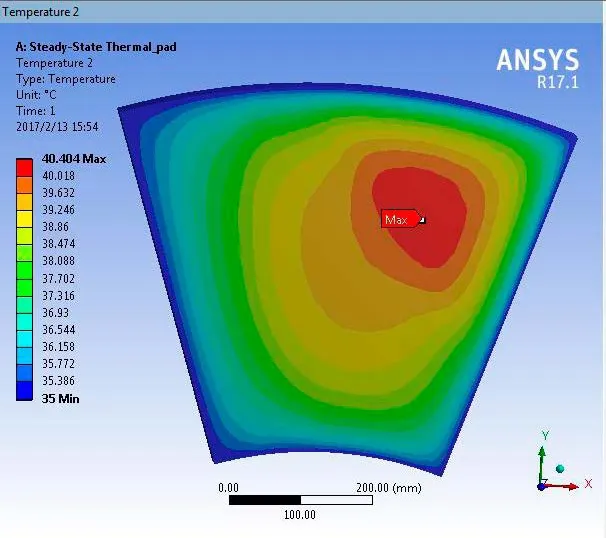

通过有限元分析,计算由热载荷和轴向水推力引起的推力瓦变形和应力。新安江推力轴承设计的瓦温、油膜厚度的计算结果等内容如表4。

表4 推力轴承模拟计算的边界条件

根据GB/T7984-2009的要求,断水运行20 min,瓦温计算值为48.4℃,小于国标GB/T7984-2009要求的最大55℃。最小油膜厚度计算值为24 μm,大于厂家设计规范要求的最小值22 μm。

飞逸工况下有冷却水运行,模拟机组飞逸5 min,瓦温计算值为45.3℃,小于国标GB/T7894要求的最大值55℃。最小油膜厚度为计算值28.8 μm,大于厂家设计规范要求的最小值22 μm。

为模拟推力瓦运行的情况,进行推力瓦有限元分析,模型推力瓦在外侧加装了支撑装置圆柱销、固定块以及限位垫圈。

图4 推力瓦热载荷图

4 上导轴承结构改造

4.1 上导轴承间隙调整弊端分析

上导轴承导瓦间隙是通过支柱螺母及2个顶丝,利用18磅榔头敲击专用扳手来调整抗重螺丝,从而进行上导间隙的调整。该调整工艺精度要求高,一般需要3名经验丰富的工人连续调整1 d,这就要求工作人员持续充沛的体力;且上导瓦处工作空间小,每块瓦处仅允许一人弯腰低头盘坐,造成间隙调整工作非常困难,工作人员很是吃力,极易造成工作人员肢体受伤。

4.2 改造方案概述

此次改造,上导轴承由8块弹性金属塑料瓦组成,每块瓦布置在两机架腿之间,轴瓦背面设有托盘,托盘和瓦体之间有绝缘垫。轴瓦采用楔键和推力块固定,轴瓦利用螺母调整楔键在瓦背轴向楔入的深度来改变瓦的间隙。楔键斜度为1:50,即楔键高度变化50 mm时,对应上导瓦间隙变化1 mm。

上导轴瓦间隙设计为0.13 mm,调整时,先手握螺杆将楔键轻放入推力块槽内,用手轻压螺杆顶部,双手握住推力块检查其不能被上下晃动为止,不可用榔头锤击楔键。用深度尺测量并记录楔键塞入深度值,减去6.5 mm即得出上导调整套尺寸,并按相应尺寸加工,长度误差不超过±10%,调整套装入后,并用百分表监视调整套旋紧时楔键总抬升高度,记录最终抬升值,并换算为上导瓦间隙。

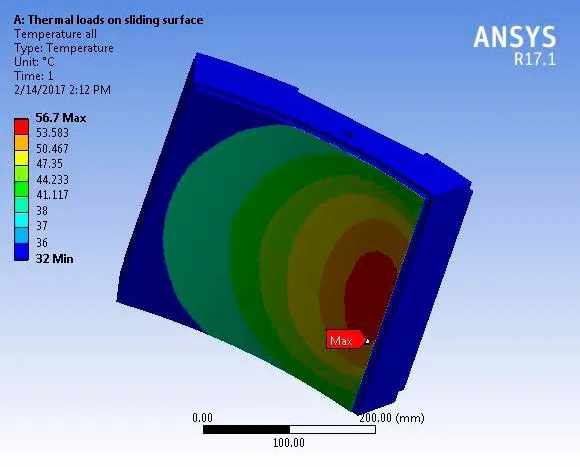

4.3 上导轴承受力和温度分析

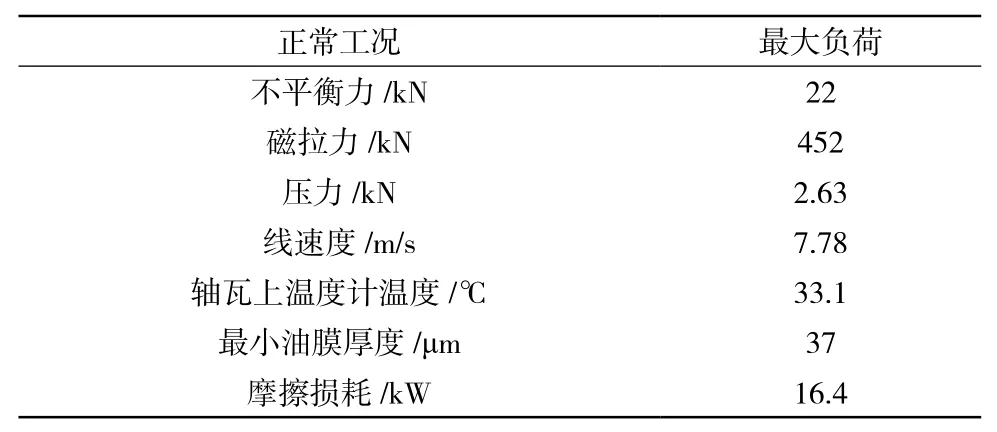

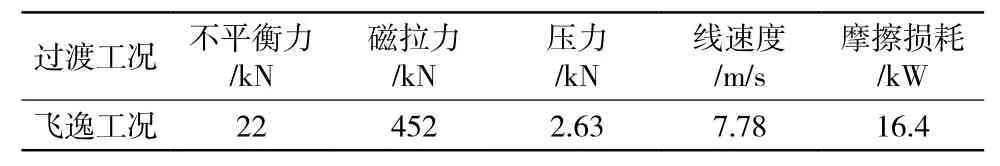

经过轴系计算,上导轴承处产生的偏心力为22 kN,磁拉力为452 kN。通过有限元分析,新安江电厂导轴承的计算,如轴瓦、油槽的温度,油膜厚度等内容如表5、6。

表5 正常工况上导轴承参数

表6 飞逸工况上导轴承参数

按照设计要求,在各个连续运行工况下,轴瓦最高温度不超过36℃;正常工况时轴瓦表面压应力不超过3.25 MPa;计算出的温度及轴瓦表面压力均低于标准值。

根据计算,特殊工况有冷却水时以最大飞逸转速运行5 min,油槽起始温度:32℃,总损耗:46.7 kW,5 min后油槽温度:34.9℃。额定工况下冷却水断水20 min,油槽起始温度:32℃,总损耗:16.4 kW,20 min后油槽温度:37℃。

图5 上导瓦温度分布结果

5 改造前后效果对比

本次改造整体更换了8号机上机架及推力轴承、上导轴承。推力轴承由刚性支柱式螺栓型式改为多点弹簧簇支撑式轴承;上导轴承由刚性支柱式螺栓型式改为楔块及推力块支撑型式。上机架各部件强度增加,上机架运行挠度从2.77 mm降低至1.63 mm,上机架重量从58 t增加至71 t。通过改造,机组安装过程中无需进行受力调整,机组轴线调整完毕后可以直接进入机组中心调整工序,节省检修工日2~5 d;上导瓦间隙调整只需1名工人使用一把15吋活动扳手即可完成,工艺简单,不到半个工作日。此外,推力、上导调整过程均无需人工打榔头,作业人员受伤风险大大降低。

5.1 上机架挠度对比

新安江电厂在自行测试上机架挠度值超标的基础上,在改造施工前请专业单位对8号机旧上机架进行了详细的变形测试,掌握旧上机架具体情况。在改造施工后又再次进行了同样的测试,获取相关参数,进行改造前后效果对比。

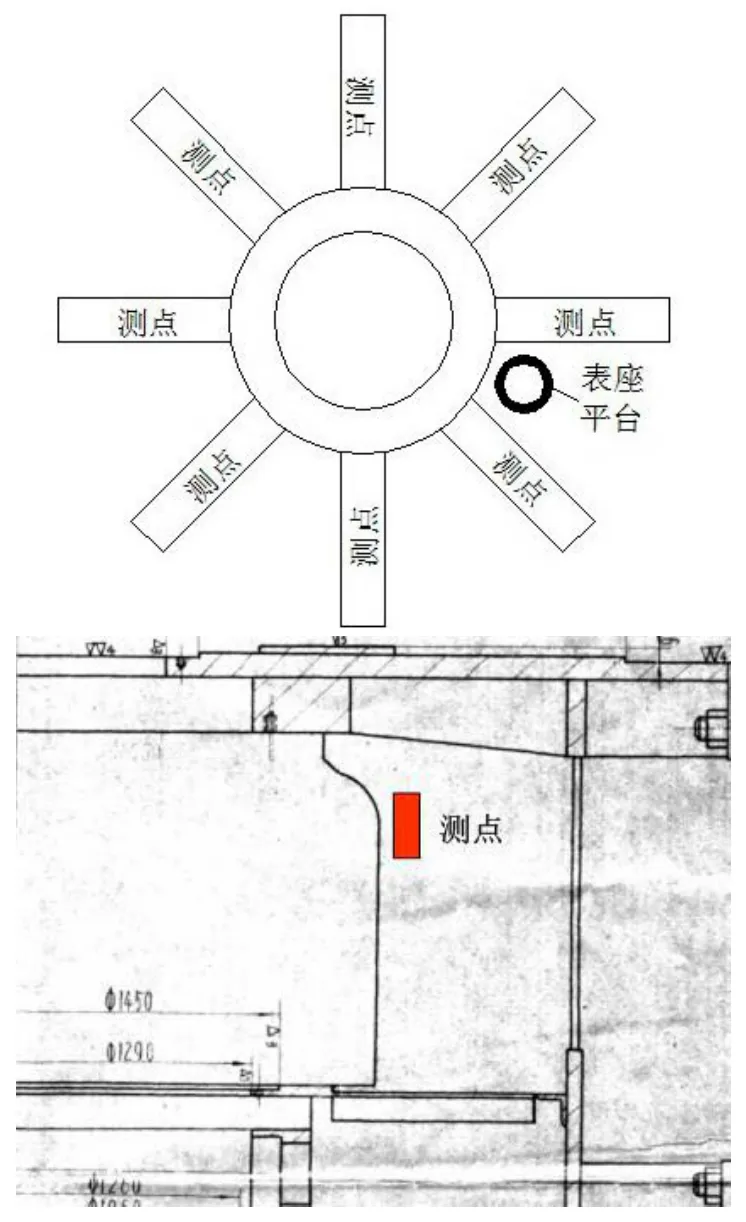

试验时,在上机架8条机架支臂共安装8组应变测试片,测点布置如图6所示。同时利用行车吊起约300 kg重的配重块平台,百分表表座安装在吊起的平台上,与机组本身无任何关联,保证了百分表测量的准确性。

图6 上机架应变测点布置图

试验设机组空转、空载以及带负荷等多个工况,各工况运行约3 min,试验过程中记录上机架应变数据。机组停机后,顶起发电机转动部件进行标定,标定过程进行2次,取顶转子的平均值作为标定值。

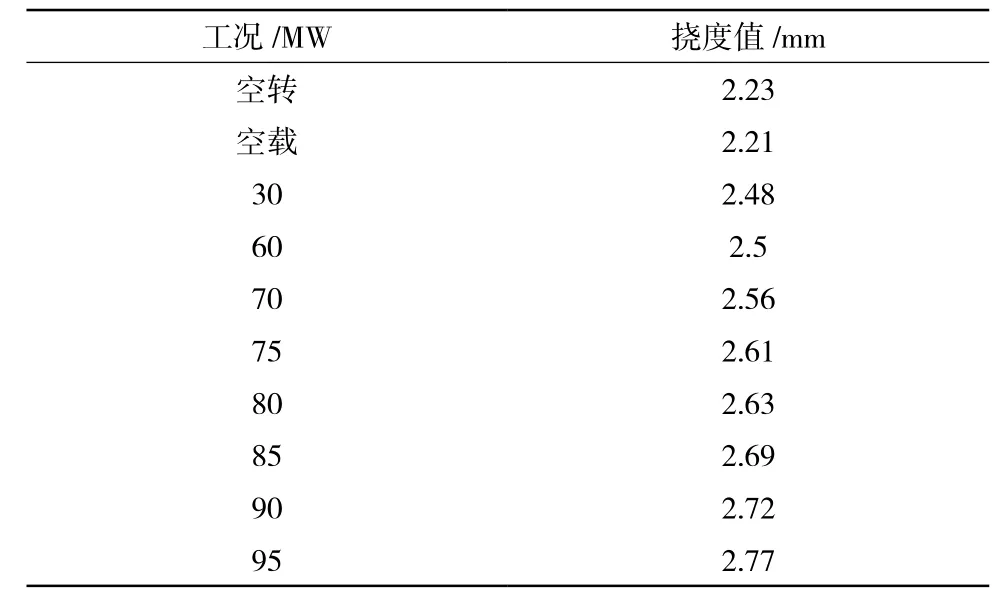

改造前试验结果:启动过程中上机架挠度值先增大再减小,期间最大变形平均值为2.4 mm;随负荷增加,上机架承受的轴向力逐渐增大,最大轴向力为95 MW负荷工况,挠度值为2.77 mm。

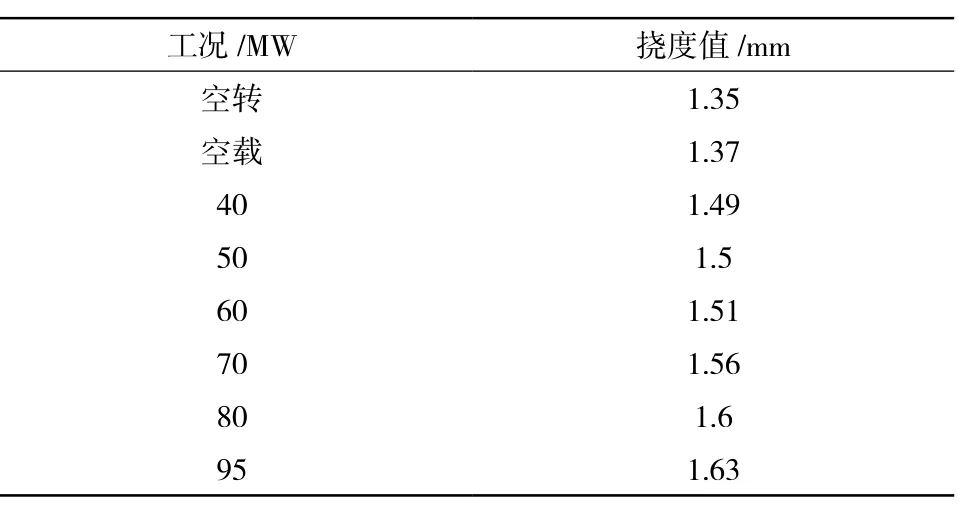

改造后试验结果:各工况上机架挠度值比较稳定随负荷增加,上机架承受的轴向力逐渐增大,最大轴向力为95 MW负荷工况,挠度值为1.63 mm。

表7 改造前机组各工况挠度值

表8 改造后机组各工况挠度值

通过对8号机上机架的优化改造,其挠度值从2.77 mm降低至1.63 mm,在1.5~2 mm范围内,满足《GB/T 7894-2009水轮发电机基本技术条件》中9.12条的规定。

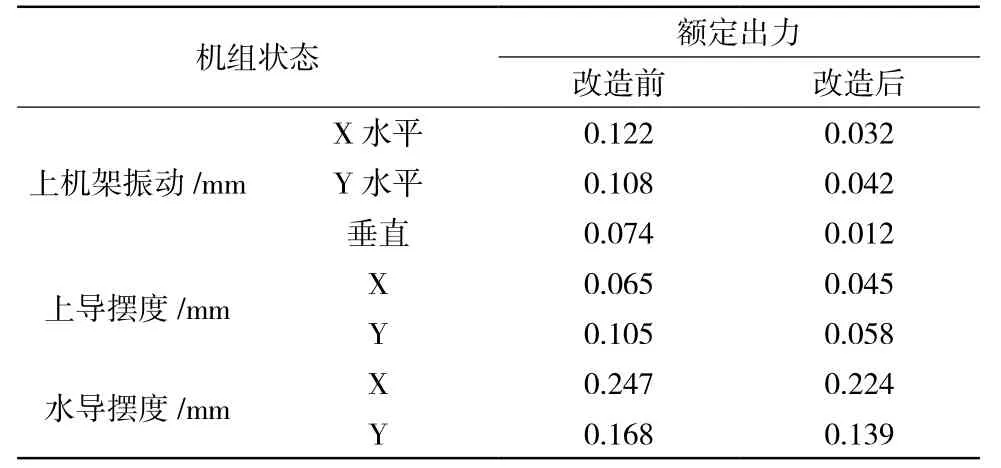

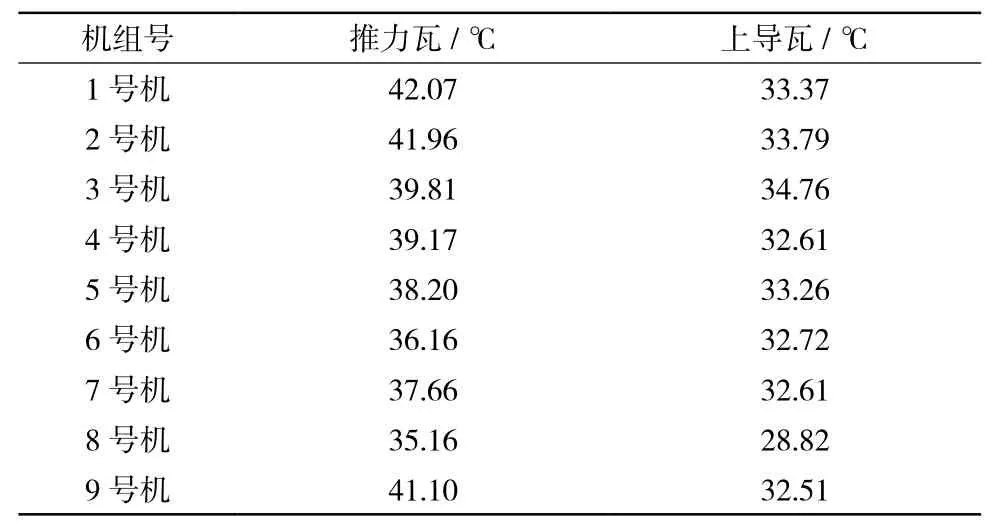

5.2 机组运行参数对比

新安江电厂在8号机施工前后对机组振摆、轴承温度等数据进行了统计和对比分析。数据显示,机组各部振动摆度数据有大幅减小,各轴承温度数据均有不同程度降低,且改造后8号机推力瓦温及上导瓦温均为我厂9台发电机组中最优值(见表9~表 11)。

6 结束语

新安江水力发电厂水轮发电机组设计于20世纪50年代,近年来我们不断对该型机组进行优化改造,如转轮、导水机构、定/转子等等,解决了很多实际问题,使设备运行更加安全稳定。2017年9月~12月,我们对8号机发电机上机架及轴承进行了整体改造,针对存在的问题,进行了全面优化。从投运至今的运行情况可以看出,本次发电机上机架及轴承整体改造是非常成功的,圆满解决了上机架挠度超标、机组受力调整困难、上导间隙调整不便等问题,对于类似型式水轮发电机组的相关改造工作具有宝贵的参考价值。

表9 振动摆度数据对比

表10 轴承温度数据对比

表11 全厂9台机瓦温对比