喷丝板规格及纺丝速度对Lyocell纤维力学性能和结构的影响*

2019-07-31

东华大学材料科学与工程学院, 纤维材料改性国家重点实验室, 上海 201620

Lyocell纤维与黏胶纤维相比具有更优良的力学性能[1],但常规Lyocell纤维的力学性能仍不能满足产业用要求。据文献报道,采用高聚合度的纤维素原料及在纺丝溶液中添加改性剂进行纺丝,或通过对Lyocell纤维进行适当的后处理等手段,可以提高Lyocell纤维的力学性能[2-6]。此外,纺丝工艺条件(如凝固浴浓度及温度、气隙长度、喷丝头拉伸比、纺丝速度等)对Lyocell纤维的结构和性能也有较大的影响[7-9]。然而,关于喷丝板规格对Lyocell纤维的结构和性能的影响的研究还未见报道。因此,本文采用不同孔径和长径比(孔径和长径比都是针对喷丝板上的喷丝孔而言的,为表述简便而做了简化)的喷丝板在实验室自制的纺丝装置上纺制Lyocell纤维,并对Lyocell纤维的结构和性能进行测试,探讨喷丝板的孔径和长径比及纺丝速度等因素对Lyocell纤维的结构与性能的影响规律,以期为选用合适的喷丝板纺制性能优良的Lyocell纤维提供指导。

1 试验

1.1 原料

N-甲基吗啉-N-氧化物(NMMO)水溶液,由德国巴斯夫公司生产,其质量分数为50.0%;没食子酸丙酯(PG),由上海化学试剂二厂提供,分析纯;木浆粕,由美国瑞安公司生产,其α-纤维素含量为97.6%(质量分数),聚合度(DP)为820。

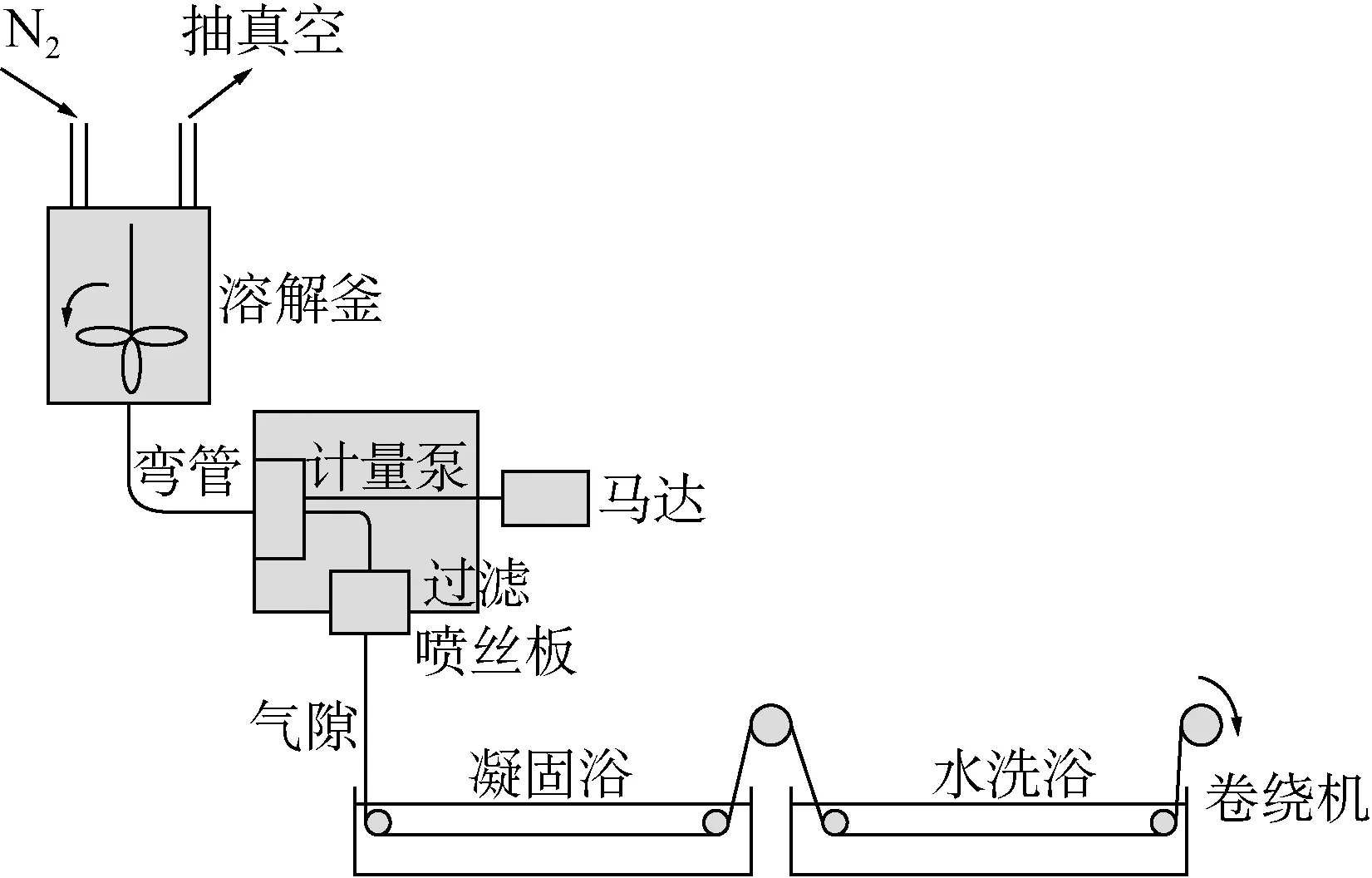

1.2 Lyocell纤维的纺制

实验室自制的纺丝装置如图1所示。在质量分数为50.0%的NMMO水溶液中添加少量抗氧化剂PG,经减压蒸馏浓缩,得到质量分数为74.0%的NMMO溶剂(简称“NMMO溶剂”)。在溶解釜中加入一定量的已粉碎并经调湿处理的木浆粕,再按一定比例加入NMMO溶剂,充分搅拌均匀后抽真空,除去多余的水分,得到呈琥珀色且透明的纤维素质量分数为9.0%的纺丝液。通入氮气,将纺丝液压入计量泵。计量后纺丝液通过喷丝板(喷丝板规格见表1)上的喷丝孔中挤出形成细流,经气隙、凝固浴、水洗浴,最后经卷绕得到Lyocell纤维。

1.3 Lyocell纤维的力学性能与结构测试

1.3.1 力学性能的测试

采用东华大学研制的XQ-1型纤维强伸度仪测定Lyocell纤维的力学性能。拉伸速率为5 mm/min,夹持长度为20.00 mm。每个Lyocell纤维样品重复测定20次,结果取平均值。

图1 实验室自制的纺丝装置示意

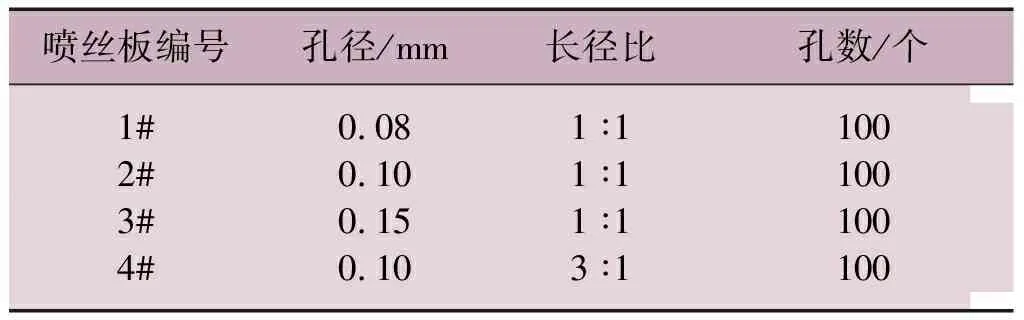

喷丝板编号孔径/mm长径比孔数/个1#0.081∶11002#0.101∶11003#0.151∶11004#0.103∶1100

1.3.2 结晶结构的表征

采用日本理学公司生产的D/max-2500PC型X射线衍射仪测定Lyocell纤维的结晶结构。测试条件:CuKα靶,电压40 kV,电流200 mA,扫描速度10°/min,扫描范围5.0°~50.0°。采用PEAKFIT软件对得到的广角X光衍射图谱进行分峰处理,并按式(1)计算Lyocell纤维的结晶度α:

(1)

式中:Sa表示无定形区面积;Sc表示结晶峰面积。

1.3.3 取向结构的表征[10]

1.3.3.1 双折射率Δn的测定

采用日本奥林巴斯公司生产的BX-51型偏光显微镜测定Lyocell纤维的双折射率Δn,用来表征Lyocell纤维中纤维素大分子的总取向度。每个Lyocell纤维样品重复测定30次,结果取平均值。

1.3.3.2 晶区取向因子fc的测定

固定(002)面衍射位置的布拉格角(2θ=21.9°),采用D/max-2550PC型X射线衍射仪测定平行排列的束状Lyocell纤维样品在位向角为0.0°~180.0°的衍射强度分布,扫描速度8°/min,由衍射强度分布曲线的半高宽(H)计算Lyocell纤维的晶区取向因子fc。

1.3.3.3 非晶区取向因子fa的测定

纤维的结晶度α、双折射率Δn、晶区取向因子fc和非晶区取向因子fa之间存在一定的关系:

Δn=αfcΔnco+(1-α)faΔnao

(2)

式中:Δnao和Δnco分别表示非晶区和晶区的特性双折射率。

本文假定Δnco和Δnao相等,均为0.054 5,按式(3)可以计算出Lyocell纤维的非晶区取向因子fa:

(3)

2 结果与讨论

2.1 喷丝板孔径的影响

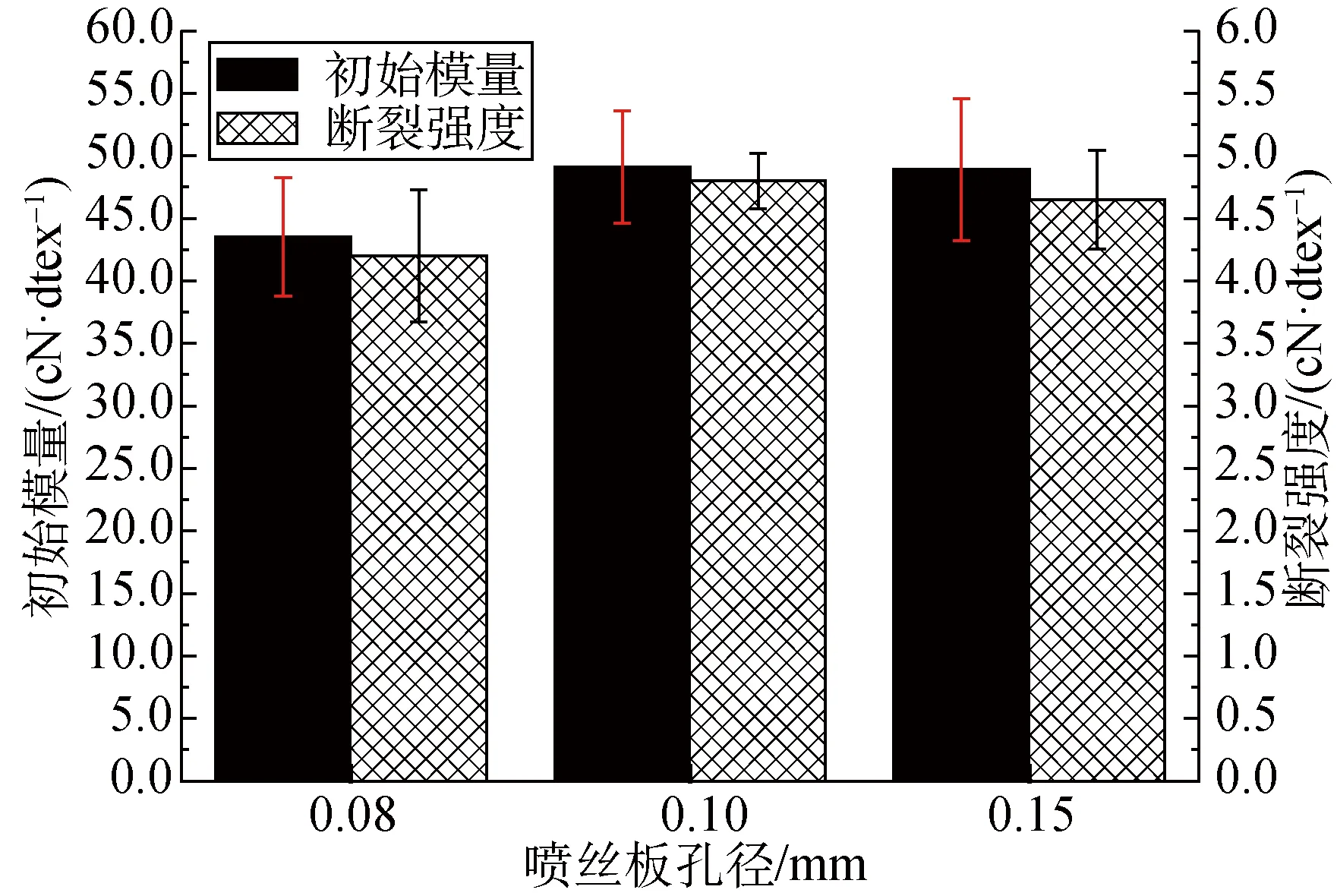

控制其他纺丝条件(气隙长度5 cm、泵供量19 g/min、凝固浴温度15 ℃、纺丝速度110 m/min)不变,使用不同孔径的喷丝板(1#、2#和3#)进行纺丝,并对所纺制的Lyocell纤维的力学性能及结晶和取向结构进行测试,结果分别见图2和表2。

图2 不同孔径的喷丝板纺制的Lyocell纤维的力学性能

喷丝板编号孔径/mmα/%Δnfcfa1#0.0855.10.034 20.8360.3692#0.1058.60.037 50.8420.4683#0.1557.90.035 80.8390.403

由图2可以看出,采用孔径为0.10 mm的喷丝板制得的Lyocell纤维的力学性能最好,过大或过小的喷丝板孔径都不利于纤维力学性能的提高。导致这一结果的原因是,当纺丝速度和泵供量一定时,喷丝板孔径越小,纺丝液细流从喷丝孔中挤出的速度越大,喷头拉伸比越小,相应纺丝液细流或固化的丝条在纺程上所受到的张力相应减小,从而不利于纤维中的纤维素大分子链的取向及结晶结构的形成,因此纤维的力学性能下降;反之,随着喷丝板孔径增大,纺丝液细流从喷丝孔中挤出的速度减小,喷头拉伸比增大,纺丝液细流或固化的丝条在纺程上所受到的张力相应增大,从而有利于纤维中的纤维素大分子链排列规整有序,取向度提高,并进一步诱导结晶结构的形成,表现为纤维的力学性能提高。然而,当喷丝板孔径过大时,纺丝液细流从喷丝孔中挤出的速度过小,喷头拉伸比过大,丝条在纺程上所受到的张力也过大,纺丝过程中容易产生毛丝及断丝现象,导致纺丝不能稳定进行,从而不利于纤维中的纤维素大分子链的取向及结晶结构的形成,结果导致孔径为0.15 mm的喷丝板纺制的纤维力学性能较孔径为0.10 mm的喷丝板纺制的Lyocell纤维有所下降[11]。表2中列出的Lyocell纤维的结晶和取向结构参数也证实了这一点。

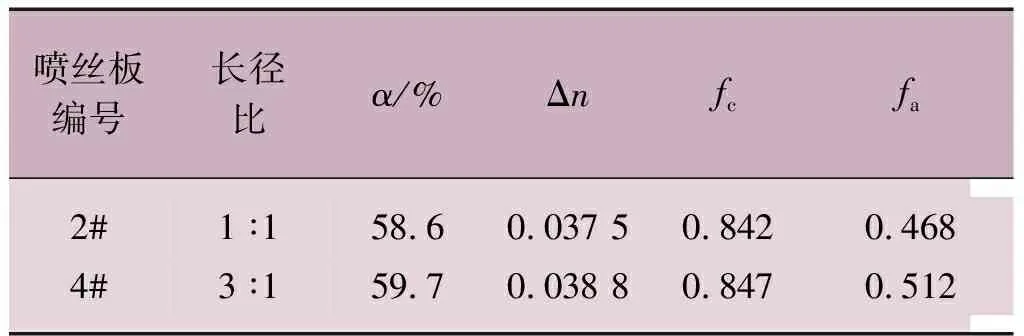

2.2 喷丝板长径比的影响

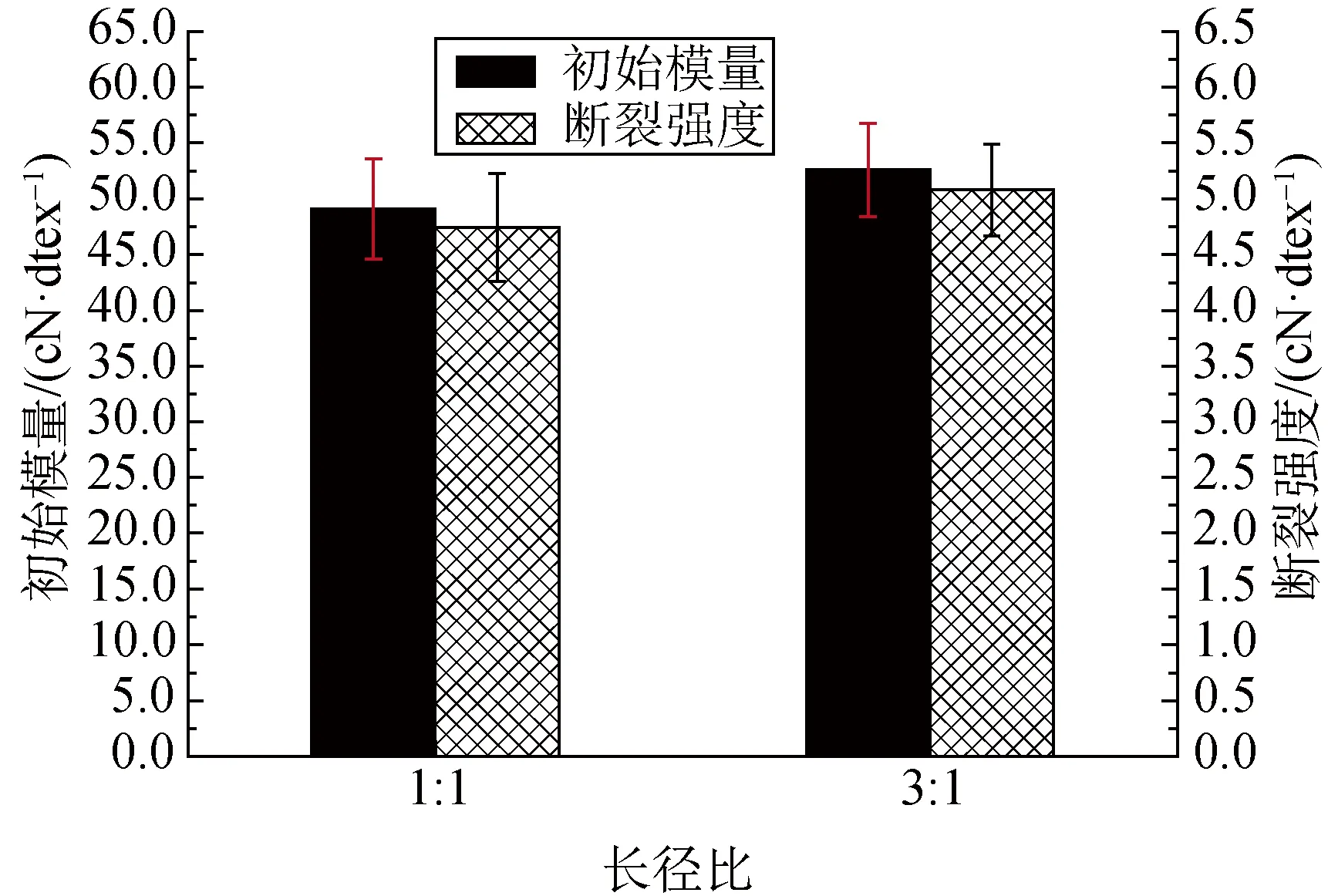

控制其他纺丝条件(气隙长度5 cm、泵供量19 g/min、凝固浴温度15 ℃、纺丝速度110 m/min)不变,采用不同长径比的喷丝板(2#和4#)进行纺丝,探讨喷丝板长径比对Lyocell纤维力学性能及结晶和取向结构的影响,结果分别见图3和表3。

图3 不同长径比的喷丝板纺制的Lyocell纤维的力学性能

喷丝板编号长径比α/%Δnfcfa2#1∶158.60.037 50.8420.4684#3∶159.70.038 80.8470.512

从图3可以看出,采用长径比为3 ∶1的4#喷丝板纺制的Lyocell纤维的初始模量和断裂强度都比长径比为1 ∶1的2#喷丝板纺制的Lyocell纤维有所提高。在Lyocell纤维的纺丝过程中,通常发生两种形式的取向:一种是流动取向,包括纺丝液细流在喷丝孔的切变流场中发生的流动取向,以及纺丝液细流从喷丝孔中挤出后在拉伸流场中发生的流动取向;另一种是形变取向。流动取向与纺丝液在喷丝孔中受到的剪切作用及松弛时间有关。在干湿法纺丝中,所用喷丝板的长径比一般比较小,纤维素大分子链在喷丝孔内的流动过程中发生的取向较小,而且由于松弛时间短,剩余弹性能大,在纺丝液细流离开喷丝孔之后的挤出胀大区域,原来在喷丝孔内发生的流动取向会发生解取向。随着喷丝板的长径比增大,一方面,在相同的挤出速率下,纺丝液流经喷丝孔时所受到的剪切作用变大,作用时间变长,导致纤维素大分子链在喷丝孔的切变流场中发生较大的取向;另一方面,纺丝液在喷丝孔内的松弛时间变长,剩余弹性能减少,使得纺丝液从喷丝孔中挤出时的胀大效应减小,故而能较好地保留住纺丝液流经喷丝孔时在剪切作用下纤维素大分子链所发生的取向,因此纤维的力学性能提升。表3给出的Lyocell纤维的结晶和取向结构参数证实了,采用长径比为3 ∶1的4#喷丝板所纺制的Lyocell纤维的结晶度和取向度都较大,从结构上解释了长径比为3 ∶1的4#喷丝板纺制的Lyocell纤维的初始模量和断裂强度较高的原因。

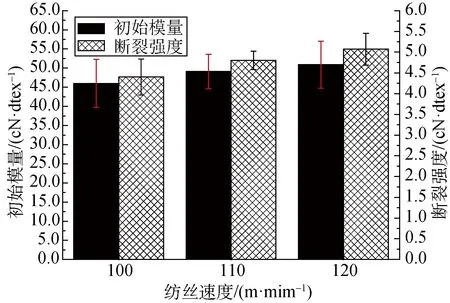

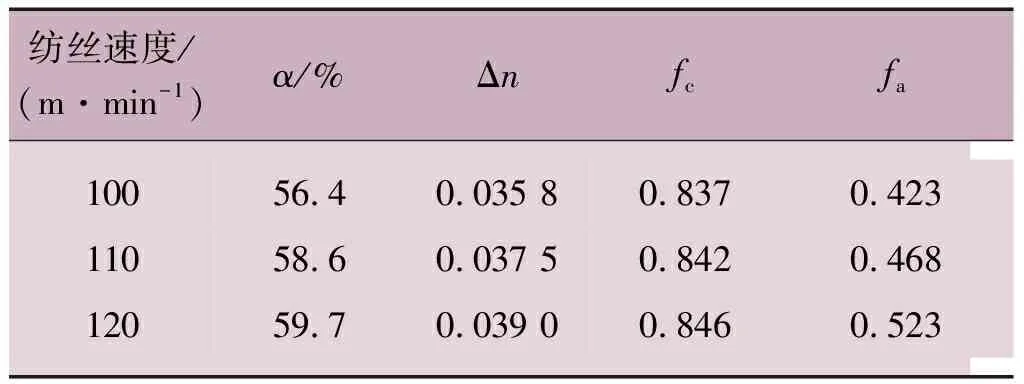

2.3 纺丝速度的影响

在Lyocell纤维的纺丝过程中,纺丝液细流从喷丝孔中挤出后,经喷头拉伸及凝固浴再生,再经水洗、干燥,即可得到最终的Lyocell纤维,一般不需要经过后加工工序。因此,纺丝工艺条件对最终纺制的Lyocell纤维的性能和结构有很大的影响。本文采用同一块喷丝板(孔径0.10 mm、长径比1 ∶1、孔数100个,)并保持泵供量(19 g/min)不变,采用不同的纺丝速度(通过改变卷绕速度实现)进行纺丝,,并对纺制的Lyocell纤维的力学性能及结晶和取向结构进行测试,结果分别见图4和表4。

图4 不同纺丝速度纺制的Lyocell纤维的力学性能

纺丝速度/(m·min-1)α/%Δnfcfa10056.40.035 80.8370.42311058.60.037 50.8420.46812059.70.039 00.8460.523

从图4和表4可以看出,随着纺丝速度的提高,所纺制的Lyocell纤维的初始模量和断裂强度及结晶度和取向度均逐渐上升,纺丝速度为120 m/min时所纺制的Lyocell纤维的力学性能最佳,其断裂强度为5.1 cN/dtex,初始模量为50.9 cN/dtex。导致这一结果的原因是,当喷丝板的孔径和长径比及泵供量固定不变时,纺丝速度越快,喷头拉伸比越大,纺丝液细流或固化的丝条在纺程上所受到的张力也越大,因此纺丝液细流中的纤维素大分子链能得到更加充分的拉伸作用,使得Lyocell纤维的结晶度和取向度提高,纤维的力学性能相应地得到改善。

3 结论

Lyocell纤维的力学性能及结晶和取向结构受喷丝板的孔径和长径比的影响。当纺丝速度一定时,随着喷丝板的孔径提高,喷头拉伸比增大,Lyocell纤维的结晶度和取向度增加,纤维的力学性能相应提高。但当喷丝板孔径过大时,纺丝液细流或固化的丝条在纺程上所受到的张力过大,因而易发生毛丝甚至断丝现象,最终导致纤维的力学性能变差。在本文的试验条件下,较合适的喷丝板孔径为0.10 mm。此外,随着喷丝板的长径比提高,Lyocell纤维的结晶度和取向度增加,纤维的力学性能提高。采用同一块喷丝板,随着纺丝速度的提高,Lyocell纤维的结晶度和取向度增加,纤维的力学性能提高。