三维夹芯复合材料冲击损伤后弯曲性能研究

2019-07-31

南通大学纺织服装学院, 江苏 南通 226019

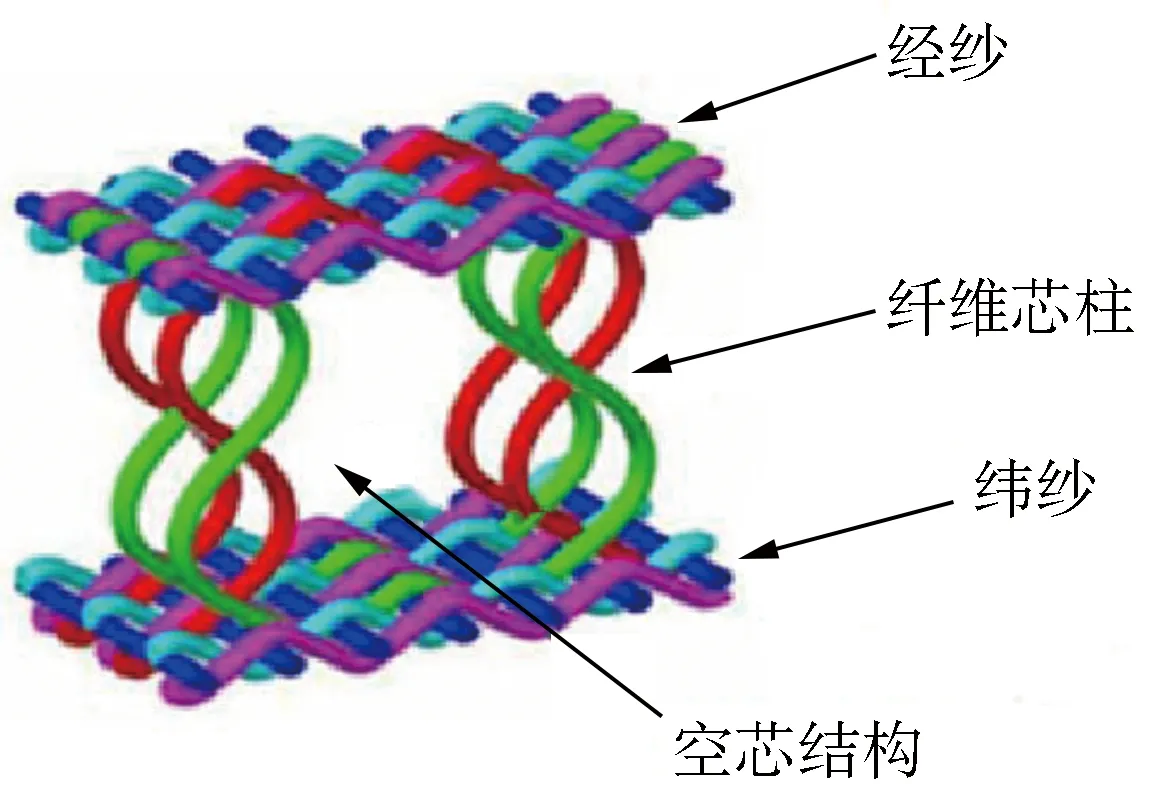

三维机织夹芯织物的中间芯材与上、下表层整体交织联结,其结构如图1所示[1]。三维夹芯复合材料是以三维机织夹芯织物为预制体,由环氧树脂和固化剂制成树脂基体,再在其上覆盖玻纤织物而形成的新型三维夹芯复合材料[2-3]。此类材料具有高强度、高弹性模量、抗冲击、耐压等特点,近年来在航空航天及交通领域广泛应用[4-5]。

图1 三维机织夹芯织物结构示意

三维夹芯复合材料是一种轻质的新型夹层材料,在高性能复合材料运用方面具有很大优势[6-7]。现阶段,三维夹芯复合材料已大量应用于军事、轨道交通、航空、船身、装甲车身、油管夹层、保温隔声材料等领域[9-13]。 HOSUR等[8]在三维夹芯复合材料的复合工艺研究过程中,把三维夹芯复合材料的低速冲击性能随其材质不同而变化的规律作为重点研究内容。三维夹芯复合材料在长期使用过程中由于受到外力作用和环境变化的影响会发生损伤和破坏,所以对三维夹芯复合材料冲击损伤后的弯曲性能进行测定,具有深远的现实意义[14-17]。

本文以间隔高度为10.0 mm的三维机织夹芯织物作为预制体,采用手糊成型工艺制备三维夹芯复合材料,并以不同冲击高度进行低速冲击试验,以模拟不同能量级别的冲击作用,主要对三维夹芯复合材料冲击损伤后的弯曲性能做初步探究,重点分析冲击高度与弯曲性能的相关性,以期为此类复合材料低速冲击损伤后的力学性能探究及优化提供一定的参考。

1 试验部分

1.1 原材料及主要设备

(1) 原材料:间隔高度10.0 mm的三维机织夹芯织物(纤维原料为136 tex无碱玻纤纱);玻纤平纹织物(纤维原料为136 tex无碱玻纤纱,织物经纬密度均为12根/cm);环氧树脂(E-51);固化剂(H-023)。

(2) 主要设备:101A-4S型电热鼓风干燥箱;低速冲击试验装置(冲击头质量约5 kg);Instron 5969H型万能材料试验机。

1.2 试样的制备及类型

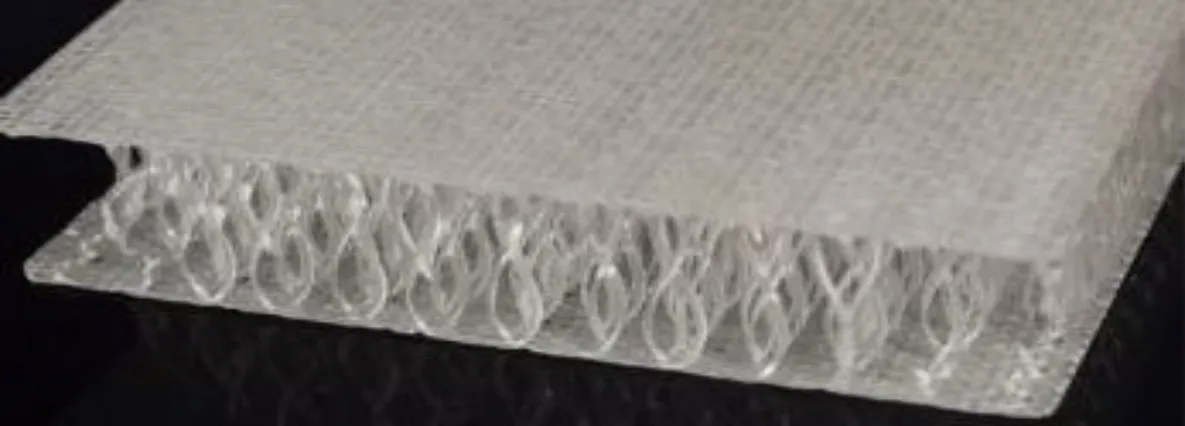

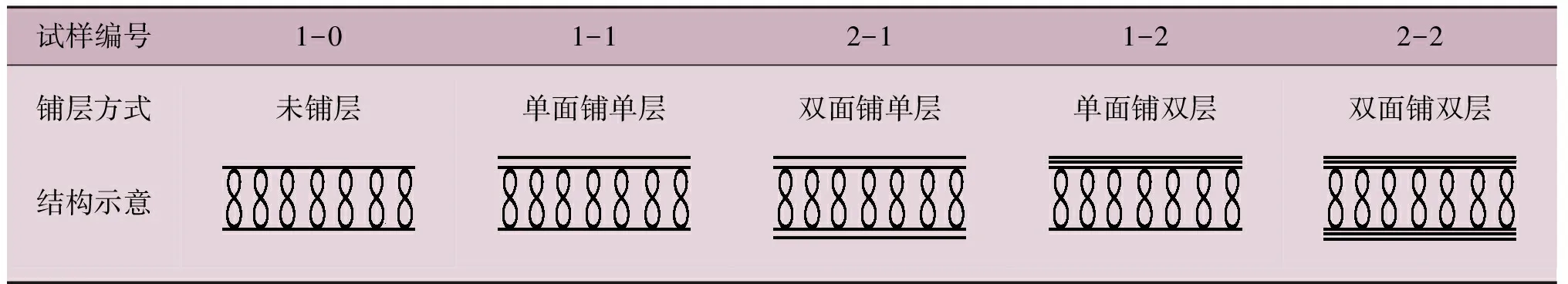

采用手糊成型工艺,将环氧树脂E-51与固化剂H-023按4 ∶1的质量比配置成树脂基体,其质量为三维机织夹芯织物的1.2倍。然后将三维机织夹芯织物与树脂基体复合,得到图2所示的未铺层试样。再采用不同的铺层方式,在未铺层试样的单面或双面复合单层或双层玻纤平纹织物,得到4种不同类型的三维夹芯复合材料试样(即铺层试样)。试样编号、铺层方式和结构示意见表1。其中,4种铺层试样的结构示意以试样1的结构示意为基础,其上下方的横线表示玻纤平纹织物。

图2 未铺层试样实物照片

表1 试样编号、铺层方式及结构示意

1.3 低速冲击试验

1.3.1 试验原理

1.3.1.1 试样吸收的能量

① 冲击头瞬时最大冲击动能Ei:

(1)

式中:M——冲击头质量,kg;

Vi——最大瞬时冲击速度,m/s。

② 试样损伤时吸收的能量ΔE:

(2)

式中:Vf——冲击头因试样反弹所产生的最大瞬时反向速度,m/s。

1.3.1.2 冲击载荷及冲击点位移

① 冲击载荷的计算式:

(3)

② 冲击点位移的计算式:

(4)

式中:a(t)——加速度,m/s2(取自记录所得的加速度对时间的曲线);

V(t)——冲击头在t时刻的速度,m/s;

S(t)——冲击头在t时刻的位移,m。

1.3.2 试验方法

试验采用定量分析方法。通过调整冲击头下落高度控制冲击速度和能量。采用5种间隔相等的冲击高度(50.0、 100.0、 150.0、 200.0、 250.0 mm),沿试样的经、纬向分别进行低速冲击试验。试验用的低速冲击试验装置的冲击头为钢质,呈半球形,质量约5 kg,直径为12.7 mm;冲击部分为四周用螺栓紧固、直径为120.0 mm的圆形夹板。需要注意的是,冲击头下落前需处于静止状态并保证其轴线与夹持试样板平面垂直。

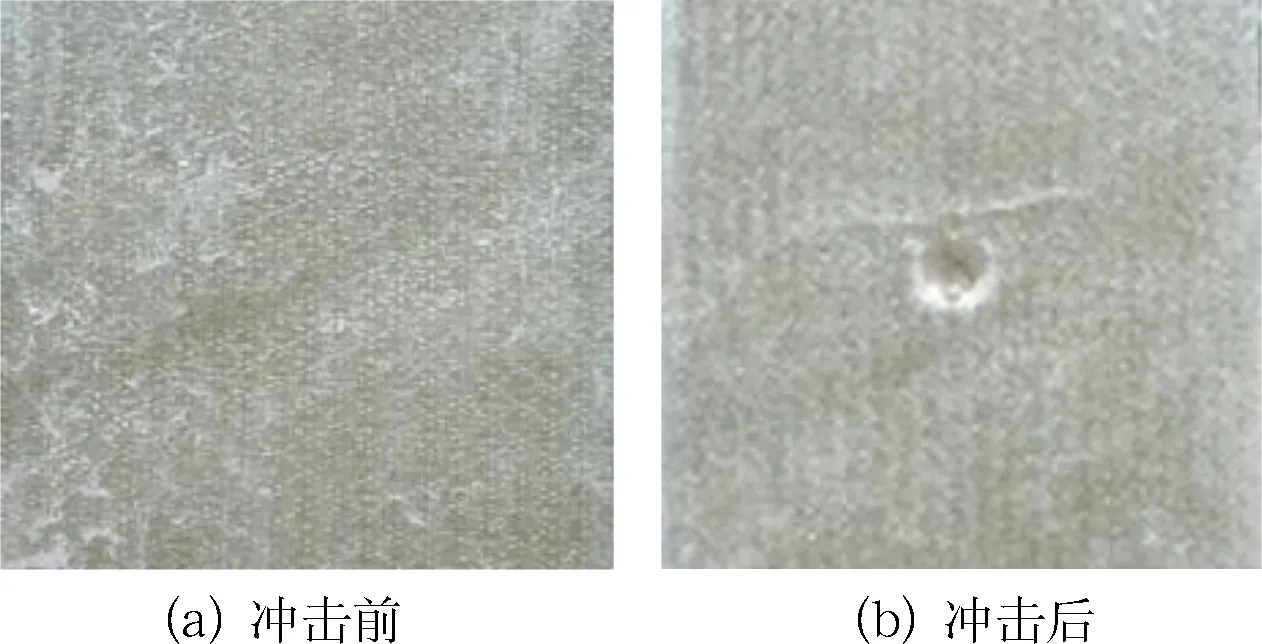

图3 未铺层试样冲击前后的形貌(冲击高度为100.0 mm)

将试样放入直径为120.0 mm的圆形夹板的中心位置,盖好上层钢板并旋紧螺栓,将冲击头上升到试验设定的下落高度,待冲击头稳定后,瞬时将其放开,冲击头便以一定的速度冲击试样,完成对试样的低速冲击试验。图3所示为冲击高度为100.0 mm时未铺层试样冲击前后的形貌,很显然,冲击后试样的形貌受到损伤。

1.4 弯曲性能测定

按照GB/T 1456—2005《夹层结构弯曲性能测试方法》[18]的相关规定,使用Instron 5969H型万能材料试验机(简称“试验机”)对低速冲击试验后的试样的弯曲性能进行测试。试样尺寸为170.0 mm×60.0 mm,试验机的弯曲跨度、测试速度、下夹头跨距依次设定为130.0 mm、 5 mm/min、 60.0 mm。

2 结果与分析

2.1 弯曲性能

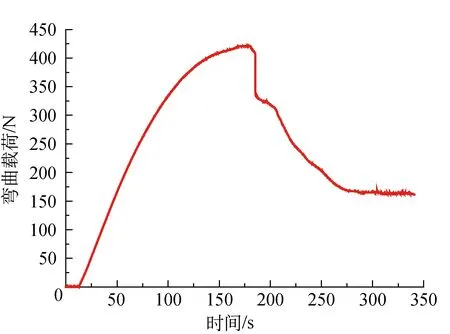

以冲击高度为200.0 mm的双面铺单层试样的经向为例,其弯曲性能由图4所示的弯曲载荷-压头下压时间曲线可知。

图4 弯曲载荷-压头下压时间曲线

随着测试过程的持续进行,试验机上的压头下压位移逐渐增加,试样的弯曲载荷首先呈线性增加,然后增速有所减小,弯曲载荷达到最大值;之后,弯曲载荷-压头下压时间曲线急速下降,弯曲载荷快速减小。整个测试过程伴随着试样形貌破坏现象:首先,上表面与压头接触部位发白,小部分树脂基体断裂;然后,发白部位(即应力集中区域)的树脂基体断裂,上层玻纤平纹织物中的纤维逐步断裂,中间的三维机织夹芯织物逐步塌陷,下表面的树脂基体轻微破裂,下层玻纤平纹织物中的纤维逐渐被拉断;接着,上表面与压头接触部位的树脂基体全部破裂,下表面的树脂基体陆续发生破坏,三维机织夹芯织物中的纤维逐步断裂;最终,试样完全破坏。整个测试过程中,树脂基体脆断和纤维断裂的声音持续不断。

2.2 冲击高度与弯曲性能的相关性

经测试,5种试样冲击损伤后所能承受的最大抗弯曲能力均呈规律性变化。

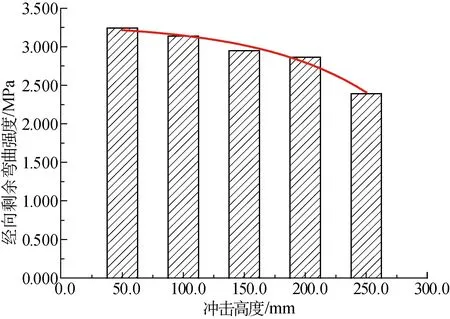

以未铺层试样为例,其经向剩余弯曲强度-冲击高度曲线如图5所示。很显然,随着冲击高度的增大,同种三维夹芯复合材料的经向剩余弯曲强度逐渐减小。

图5 未铺层试样的经向剩余弯曲强度-冲击高度曲线

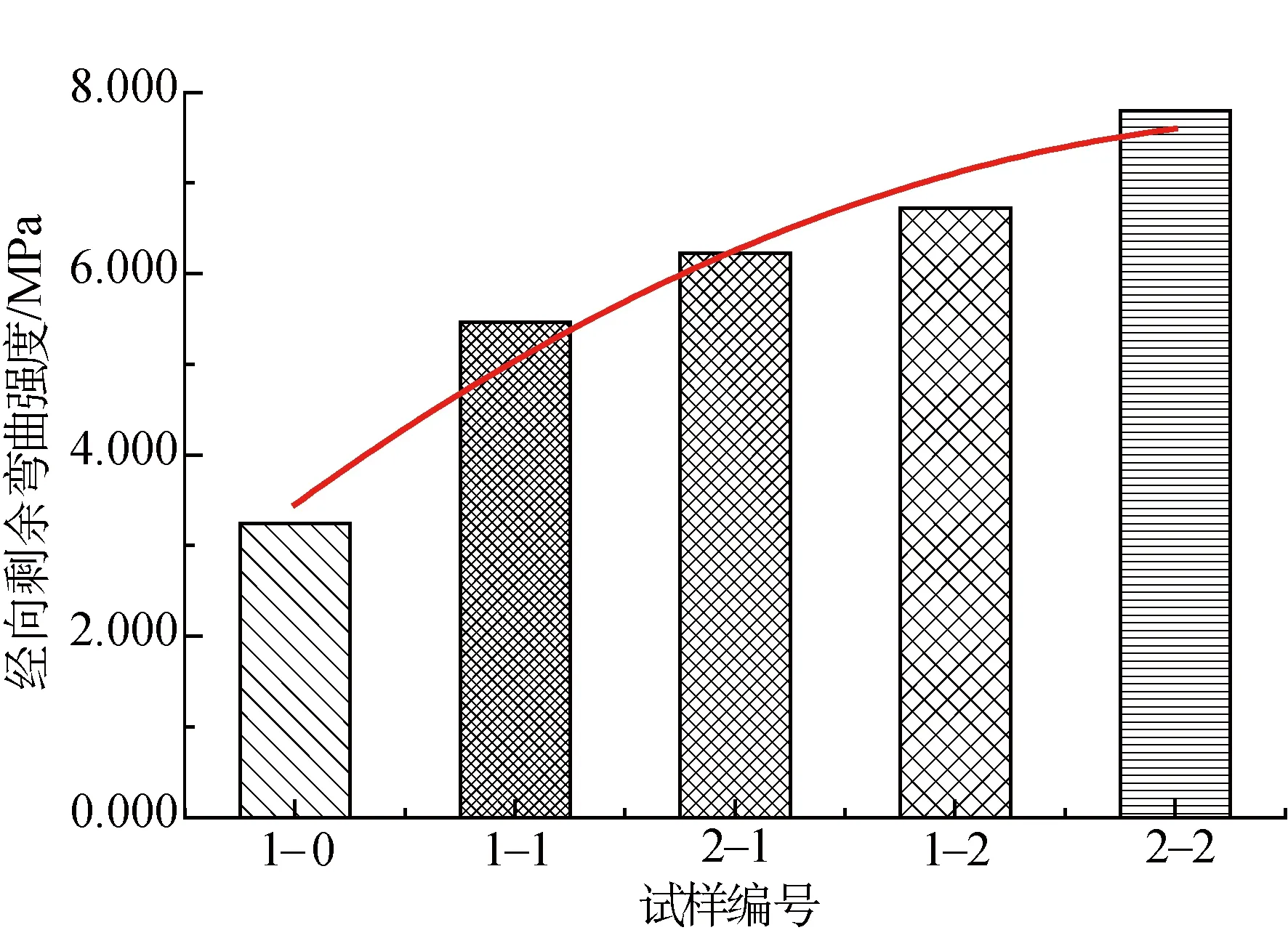

图6 不同类型试样的经向剩余弯曲强度(冲击高度为50.0 mm)

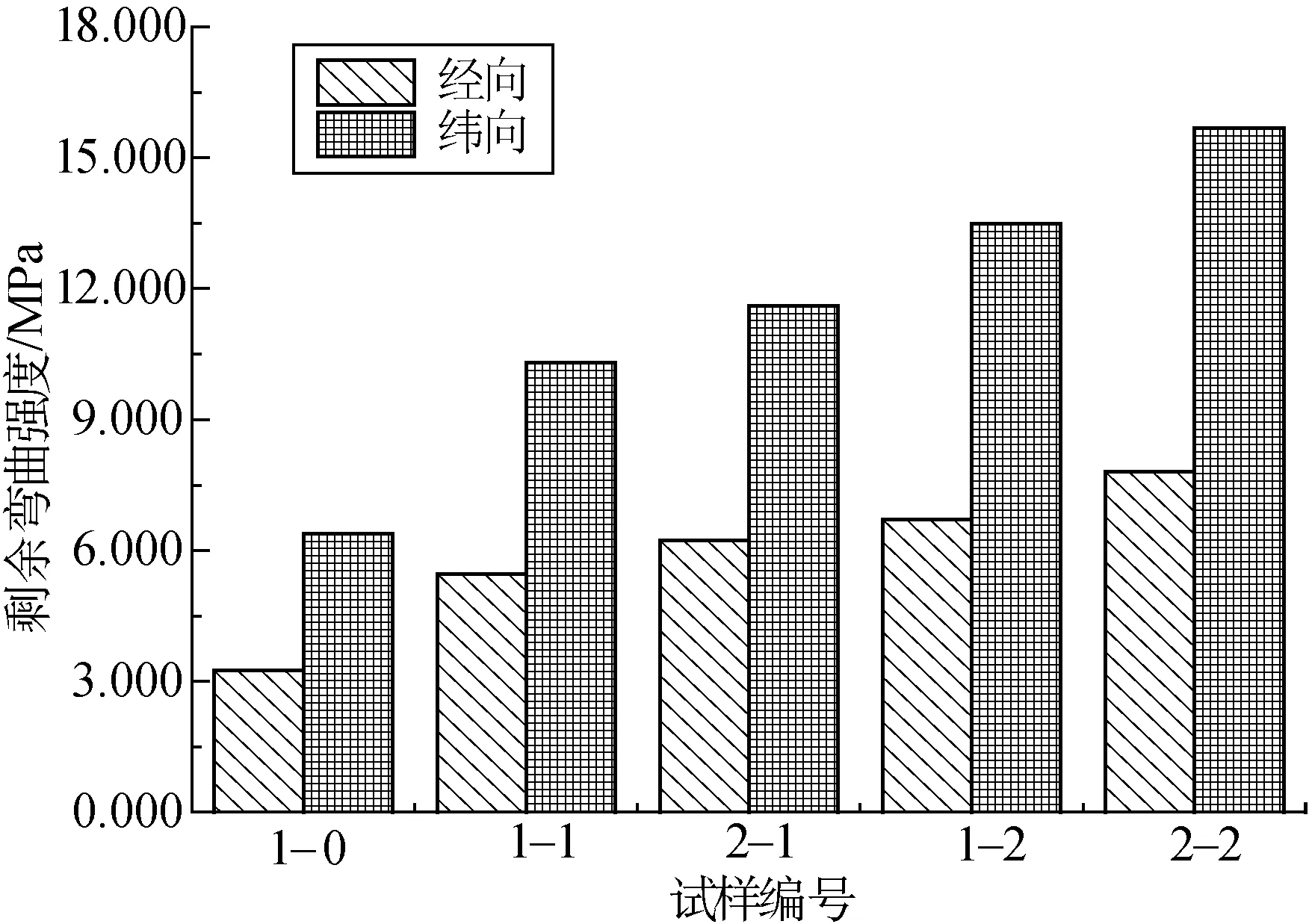

当冲击高度为50.0 mm时,不同类型试样的经向剩余弯曲强度如图6所示,其经、纬向剩余弯曲强度对比如图7所示。由图6可知,未铺层、单面铺单层、双面铺单层、单面铺双层、双面铺双层试样的经向剩余弯曲强度逐渐增大。由图7可知,同种试样的纬向剩余弯曲强度大于其经向剩余弯曲强度。冲击高度为50.0 mm时,双面铺单层试样的经向剩余弯曲强度为6.229 MPa,纬向剩余弯曲强度为11.611 MPa,这主要是由三维夹芯复合材料的内部结构决定的。

图7 不同类型试样的经、纬向剩余弯曲强度对比(冲击高度为50.0 mm)

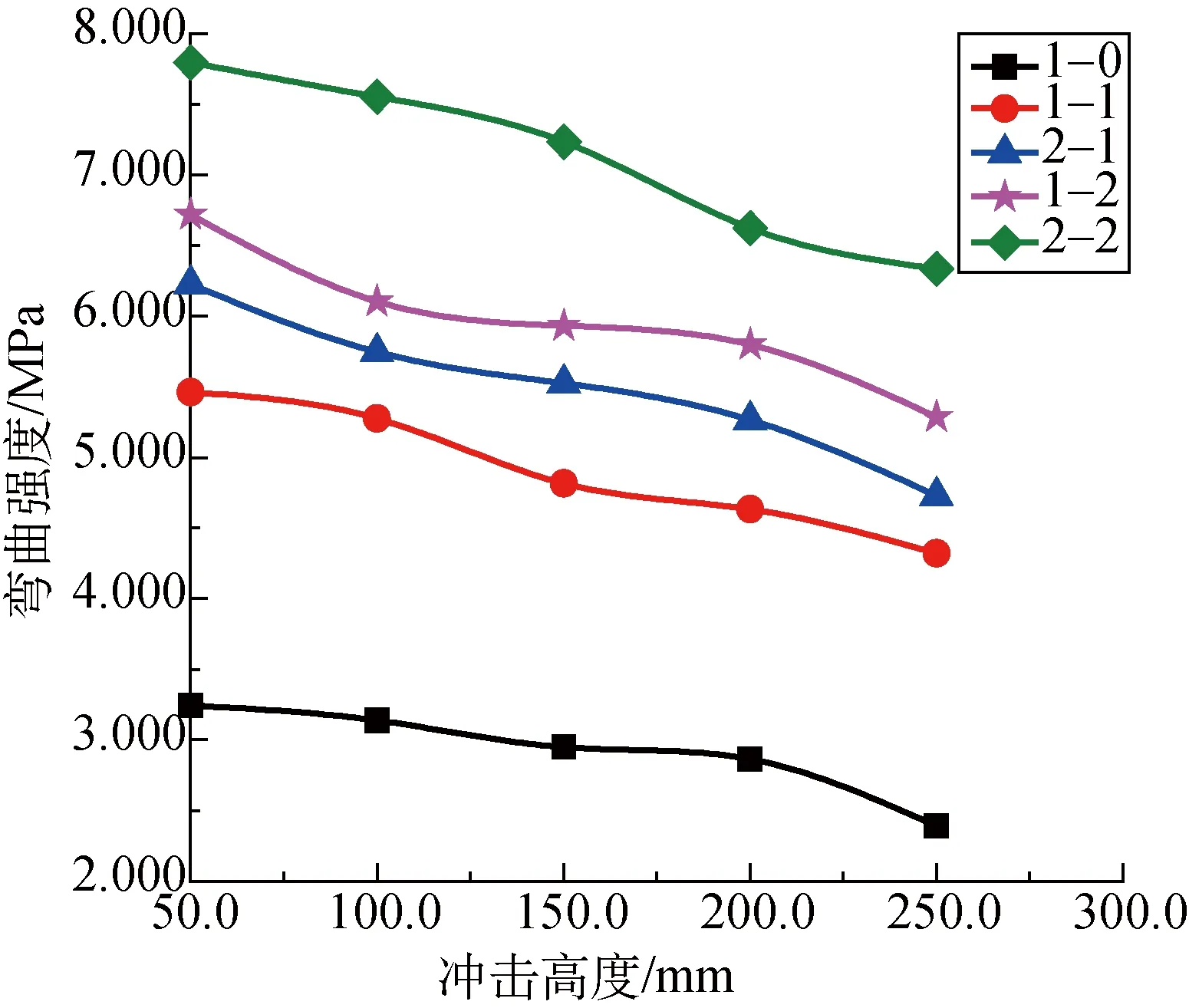

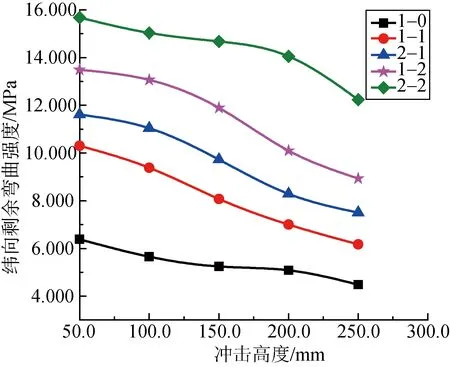

冲击高度对不同类型试样的经、纬向剩余弯曲强度的影响如图8和图9所示。由图8和图9可知:①对于同种试样,冲击高度越大,试样冲击损伤后的剩余弯曲强度越低。其原因是冲击高度越大,外力对三维夹芯复合材料内部的纤维造成的损伤越严重,导致三维夹芯复合材料的载荷能力越小。②冲击高度一定时,双面铺双层、单面铺双层、双面铺单层、单面铺单层、未铺层试样的剩余弯曲强度依次减小。其原因是在三维机织夹芯织物的单面或双面复合的玻纤平纹织物中的玻纤增强了三维夹芯复合材料的抗冲击性能。

图8 冲击高度-经向剩余弯曲强度曲线

图9 冲击高度-纬向剩余弯曲强度曲线

3 结论

(1) 冲击高度越高,同种三维夹芯复合材料冲击损伤后的抗弯曲能力越小。

(2) 冲击高度一定时,同种三维夹芯复合材料的纬向剩余弯曲强度大于经向剩余弯曲强度。

(3) 冲击高度一定时, 5种不同类型的三维夹芯复合材料冲击损伤后的抗弯曲能力由大到小依次为双面铺双层、单面铺双层、双面铺单层、单面铺单层、未铺层。

(4) 三维夹芯复合材料的破坏主要表现为树脂基体的断裂,上下表层的玻纤平纹织物中的玻纤脆断,以及内部的三维机织夹芯织物中的纤维滑脱及断裂导致的芯材塌陷。