喀麦隆曼维莱水电站薄壁无筋输水明渠衬砌施工方案优化

2019-07-31王亮亮张培甫

王亮亮 张培甫

1 输水明渠衬砌结构设计

喀麦隆曼维莱水电站输水明渠渠道衬砌总长为2 760 m(0+050—2+810),起始端的渠底设计高程为386.0 m,渠顶设计高程为395.0 m,渠道底宽为15.0 m,深度为9.0 m,过水断面边坡坡比为V∶H=1∶2,渠道纵比降为1/4 000,全线采用统一的梯形断面进行衬砌。衬砌仅用于降低渠道糙率,减少发电水头损失,无防渗和结构上限裂等要求。过水断面衬砌采用现浇混凝土衬砌,厚度为15 cm,底部铺设20 cm厚粒径0~5 mm的砂垫层,砂垫层与衬砌面板之间铺设1层土工布。

渠道边坡和底板设置系统排水孔,以便于渠道水位骤降时迅速降低混凝土面板下的水压力,避免混凝土面板因上、下水压力差而破坏。排水孔直径为100 mm、间排距为2.0 m,孔内安装UPVC管,底部管口插入砂垫层10 cm,并采用2层反滤土工布包裹,安装完成后UPVC管内回填砂石。

渠道混凝土衬砌纵向每4 m设置1道永久缝,缝宽20 mm,缝内填充闭孔泡沫板。边坡设置3条水平向的诱导缝(间隔5.03 m),诱导缝采用切缝机切缝,缝深7.5 cm。底板(含两侧镇脚)设置5条顺水流方向永久缝,缝宽20 mm,缝内填充闭孔泡沫板。

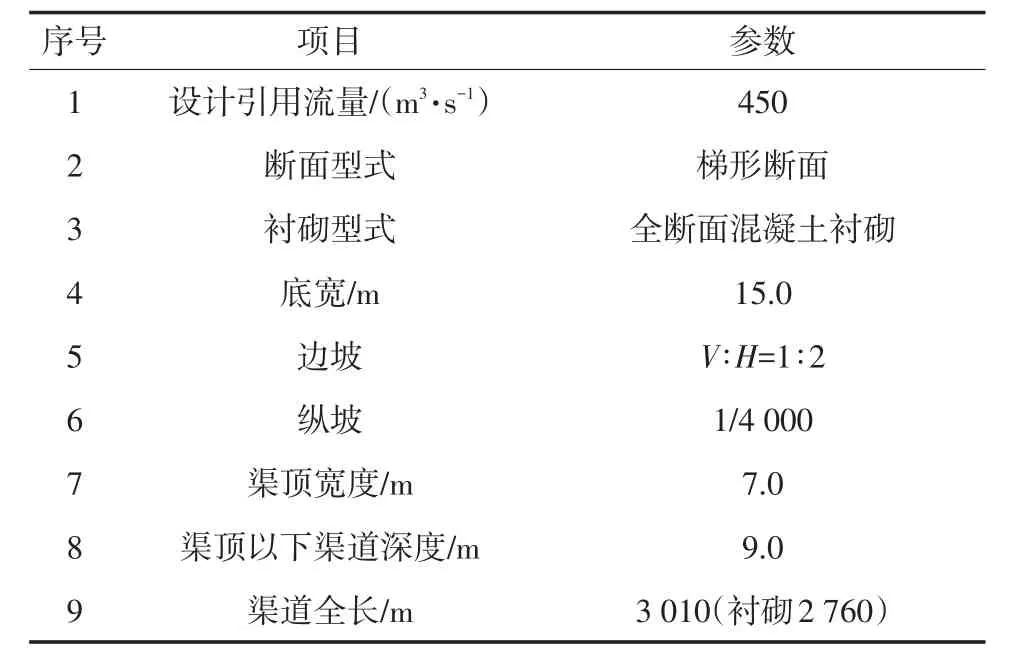

曼维莱水电站输水明渠设计参数见表1。

表1 曼维莱水电站输水明渠设计参数

2 施工过程优化

渠道衬砌结构主要包括砂垫层、下镇脚、上镇脚、土工布、衬砌面板及排水管等结构。在国内,大型渠道衬砌常采用渠道衬砌机进行施工,但限于喀麦隆当地经济、技术条件,在曼维莱水电站输水明渠衬砌施工过程中,并未采用国内常用的大型全自动渠道衬砌机,而是采用分仓支模、跳仓浇筑、人工摊铺及振捣的方法进行渠道衬砌施工。在施工过程中发现,无论是从结构上还是从现场实际条件考虑,设计图纸均不能很好的被执行,因此,为加快施工进度、提高生产效率、节约成本投入,根据现场实际情况,对施工方案进行了多项优化。

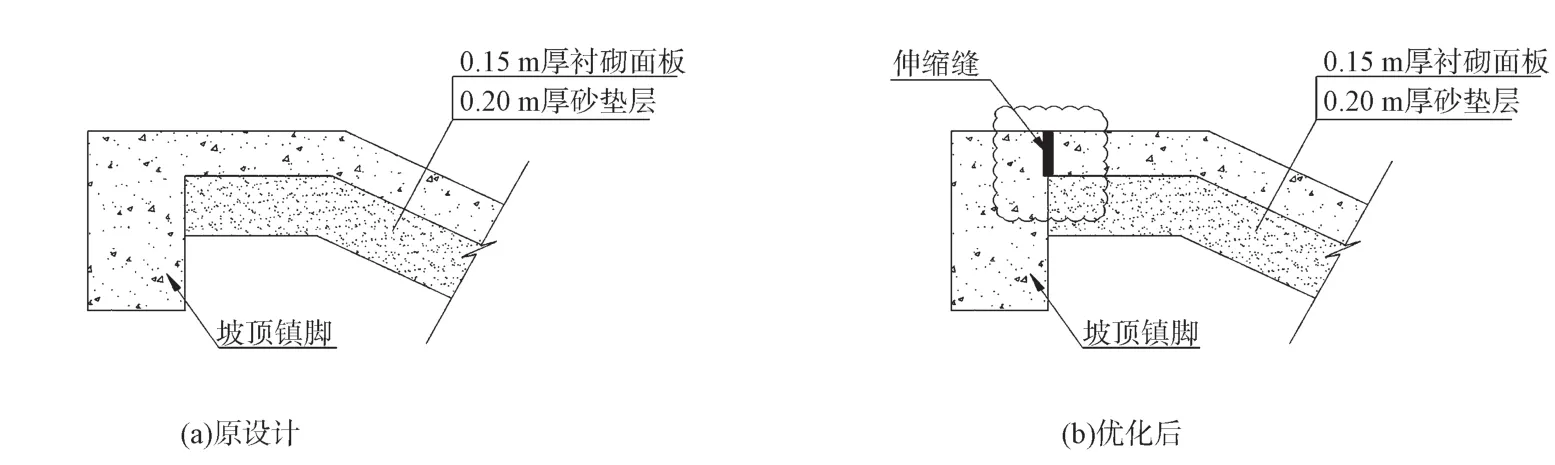

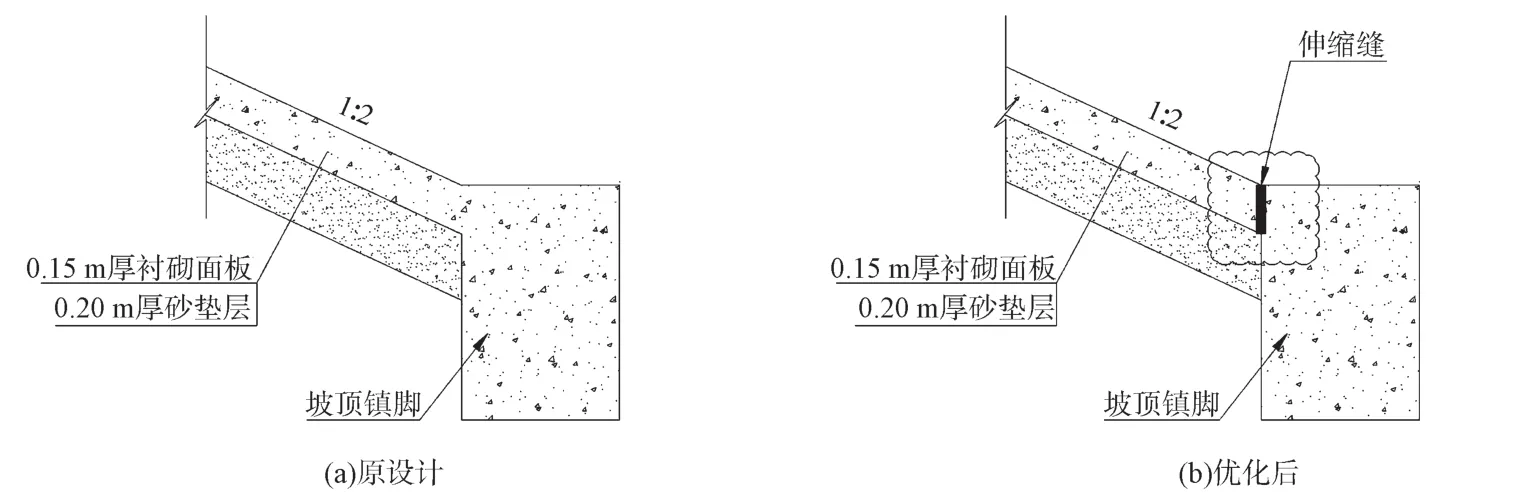

2.1 镇脚施工优化

镇脚主要为边坡稳定而设置,在采用衬砌机进行衬砌施工时,也可作为衬砌机轨道固定的基础。根据设计图纸,镇脚分为上镇脚和下镇脚,分别位于边坡坡顶和坡脚,渠顶和渠底各2个,共4个。原设计中,镇脚和边坡混凝土板为一体结构,但因其厚度不一、施工方法不同,不便于同时施工,且因其在厚度变化处存在角度突变,易因温度变化和应力集中而产生裂缝。基于以上因素,考虑将边坡混凝土面板与镇脚分离,在转角处设置伸缩缝,先施工坡底镇脚,再铺设砂垫层和土工布,随后进行混凝土面板浇筑,最后进行坡顶镇脚施工,使其施工顺序变为平行工序,不相互干扰,加快了施工进度。其具体优化措施如图1、2所示。

2.2 砂垫层施工优化

在国内渠道衬砌施工中,渠道衬砌垫层料一般选择细度模数较大的河砂或人工砂,同时国内材料供应充足、价格便宜、选择空间大,但在喀麦隆,材料供应不足且种类缺乏。因此,选择一种经济、适用的垫层料可以为工程节约大量投资。

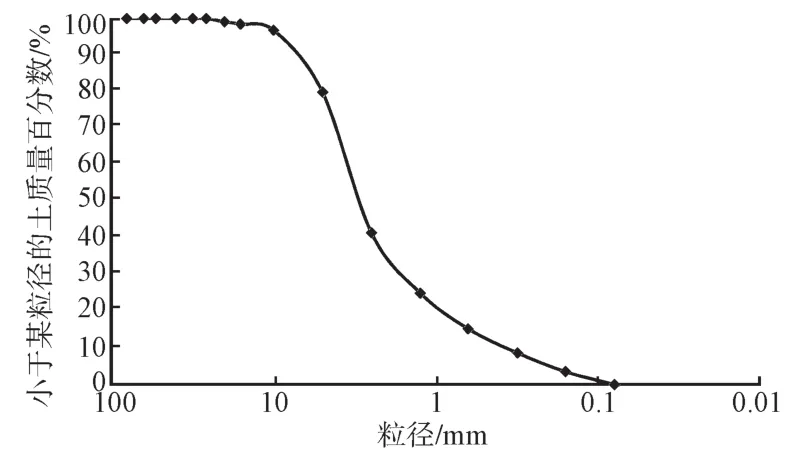

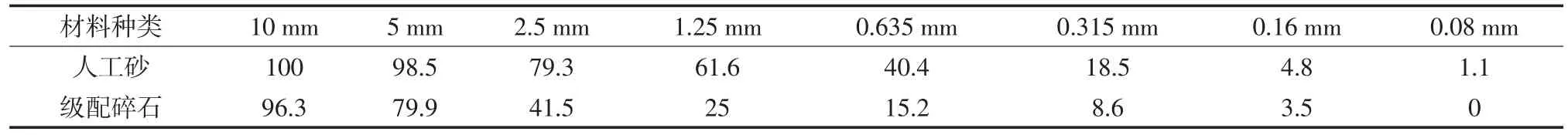

渠道衬砌垫层料一般要求具有以下3个特点:(1)透水性强,加速地基面的排水固结,减少地基沉降;(2)增强基础面整体性,提高承载力;(3)作为反滤料,可防止因土壤流失而引起的基础面破坏。曼维莱水电站输水明渠衬砌垫层料原设计采用0~5 mm天然砂或人工砂,但因当地天然砂供应不足,而人工砂价格昂贵,所以急需一种价格便宜且满足供应需求的垫层料。为此,根据垫层料的一般要求,曼维莱水电站大胆尝试采用级配碎石料(粒径0~20 mm)代替砂垫层,以验证其可行性。曼维莱水电站砂石系统生产的级配碎石的筛分曲线如图3所示,其筛分通过率与人工砂筛分通过率对比见表2。

图1 渠道衬砌上镇脚优化示意图

图2 渠道衬砌下镇脚优化示意图

图3 碎石颗粒级配曲线

表2 人工砂和级配碎石筛分通过率对比%

根据表2中的数据对比可知,级配碎石粒径较人工砂大,且粒径小于0.08 mm的石粉含量基本为零,因此,其透水性必然大于人工砂,可以加速地基面排水固结,提高地基承载力。因其细颗粒含量较少,所以不具有作为反滤料防止土壤流失的作用。为此,考虑将土工布与级配碎石料相结合,在级配碎石与土基面之间增设一层土工布,以弥补级配碎石不能作为反滤料的缺陷。经过现场级配碎石碾压工艺性试验,证明其摊铺及压实效果均很好,说服了监理工程师同意使用0~20 mm的级配碎石配合土工布来替代0~5 mm的人工砂。人工砂是由级配碎石经筛分、冲洗等程序生产的,每增加1道工序都是金钱的投入,因而人工砂成本是远远大于级配碎石的,且级配碎石粒径较人工砂大,在加速地基排水固结方面比人工砂效果更好。用级配碎石替代人工砂,既节省了投资又改善了垫层的性能。

对于土工布,原设计在砂垫层与混凝土面板之间铺设1层土工布,以防止混凝土浇筑过程中水泥浆渗入垫层内,造成不必要的浪费。通过现场试验,不管是砂垫层还是碎石垫层,水泥浆渗入垫层内的量有限,不影响混凝土的浇筑质量,可以取消垫层与混凝土面板之间的土工布,且取得了监理工程师的同意。在砂垫层更改为碎石垫层后,因碎石垫层不具有反虑功能,在碎石垫层与土基之间铺设1层土工布,以防止土颗粒流失,达到反虑效果。

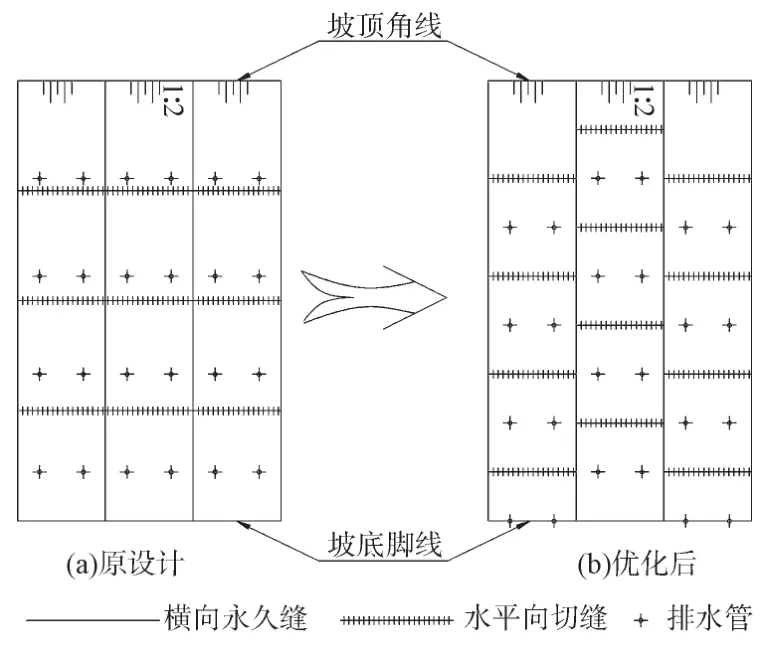

2.3 诱导缝施工优化

原渠道衬砌设计断面在左右边坡上各存在3条水平向的平行诱导缝,其主要作用是引导混凝土衬砌面板从诱导缝处断裂,以释放衬砌面板因不均匀沉降、温度应力等产生的内部应力,并保证混凝土面板美观,不出现不规则裂缝。在施工过程中,考虑块与块镶嵌更有利于稳定,将原水平向通缝改为块与块之间错位的花缝,在面板从诱导缝处断裂后,形成块与块镶嵌的稳定结构,以确保边坡衬砌面板稳定、安全。边坡诱导缝布置优化如图4所示。

图4 边坡诱导缝布置优化(俯视图)

在原设计图纸中,衬砌底板结构不存在诱导缝,而是被永久缝分割成4.0 m×3.5 m的混凝土块,不便于机械化施工。为加快施工进度,对底板分缝结构进行调整,采用底板左、右半幅平行施工的方式,在底板中心设置永久缝,半幅单块长度根据施工能力控制在20~60 m,单块长度内的所有永久缝采用诱导缝进行替代。同时,为确保诱导缝达到应有的效果,防止不规则裂缝产生,加深底板诱导缝深度,由原设计的7.5 cm调整为10 cm(衬砌面板厚15 cm),加宽诱导缝宽度,由常规的5 mm调整为10 mm。分缝结构调整后,左右半幅施工变为平行工序,相互不干扰,加快了施工进度,部分横向分缝由永久缝调整为诱导缝,减少了对底板衬砌施工的干扰,使之变为先、后施工工序,同样加快了施工进度。

经过初期降雨、地下渗水及输水明渠充水试验考验后,在放空检查时发现,渠道衬砌边坡和诱导缝加深部位的底板区域均未出现不规则裂缝,仅在设置常规诱导缝区域的底板部位出现了少量不规则裂缝。底板基础因高程较低,长期受地下水、雨水侵蚀,不均匀沉降较大,因此,较容易出现不规则裂缝,应严格按设计要求控制底板分块大小,并在施工中严格控制诱导缝深度、宽度。

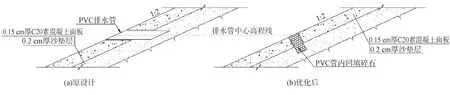

2.4 排水孔施工优化

渠道衬砌边坡和底板设置系统排水孔,排水孔起连通混凝土面板上下面的作用,以便于渠道水位骤降时迅速降低混凝土面板下的水压力,避免混凝土面板因上、下水压力差而破坏。原设计边坡排水管为矩形布置,水平设置,间排距为2.0 m×2.0 m。考虑水平设置不便于边坡排水孔钻设,又不利于在土工布失效的情况下保护砂垫层,且边坡渗水量较小,在排水管出口中心高程相同的情况下,其排水效果差别微乎其微。因此,在实际施工中,将排水孔调整为垂直于混凝土面板进行设置,且孔内回填碎石,既降低了排水管钻设难度,又有利于防止土工布失效时砂垫层的流失。同时,排水孔由水平设置调整为垂直于混凝土面板设置后,单个排水孔所需PVC管长度由57 cm变为25 cm,节约原设计PVC排水管用量的56%,混凝土板钻孔长度相应减少。排水管设置调整如图5所示。

图5 排水管设置优化

原排水孔为矩形布置,相邻两排排水孔的竖直高差为2.0 m,不利于混凝土板下水体顺利排出,通过将排水孔调整为梅花形布置,使相邻两排排水孔的竖直高差减少至1.0 m,可有效加快水位下降时分段混凝土板下水压力消散速度,减小混凝土板破坏的可能性。

3 经验及教训

在渠道充水前验收时,发现部分排水管因土工布被细颗粒堵塞而丧失排水作用,给验收造成了较大的困难。监理工程师表示,法国规范不建议对此种排水管设置土工布,因土工布易被细颗粒堵塞,而造成排水管失效。建议以多层滤网替代土工布,在保护垫层结构的同时,将水流顺利排出。

4 结语

在本工程施工过程中,结合现场条件,并考虑质量、效益等因素,大胆地对设计结构进行优化,以加快施工进度、提高生产效率、节约成本投入。曼维莱水电站输水明渠衬砌施工过程中,结合当地经济、技术条件,对衬砌结构、砂垫层、诱导缝、排水孔等项目进行了具体优化,取得了良好的经济效益。