2200t超重化工塔吊装技术

2019-07-31

广东力特工程机械有限公司 广东广州 510735

1 概况

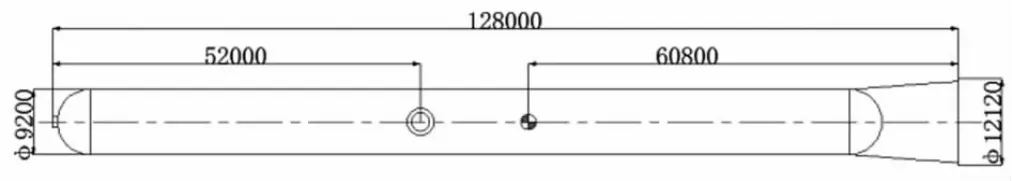

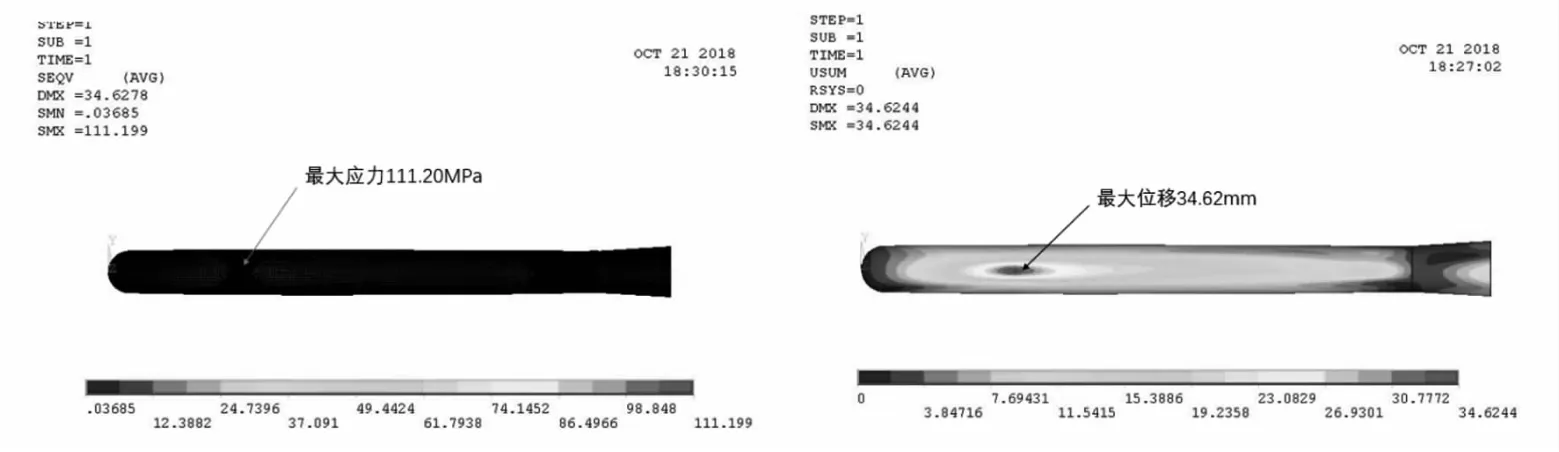

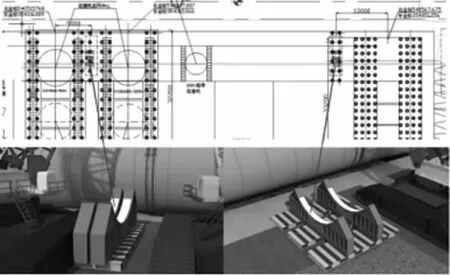

某化工设备在运输途中发生侧翻,需要转向并装车。该设备重2200t,外形尺寸Φ9200mm/Φ12120mm×128000mm(表1和图1)。操作过程是:先将分离塔起吊、行走13.5m,再放置鞍座上翻转57°,然后二次起吊装车。

表1 分离塔基本参数表

图1 分离塔尺寸图

2 难点及措施

2.1 方案对比

设备两侧区域为淤泥软地基(香蕉林和鱼塘),装车前示意图见图2。针对该分离塔设计了3种方案,并对它们的优缺点进行了对比,见表2。

图2 分离塔装车前示意图

根据表2所示,鉴于工期和资源情况,最终选定1600t+1250t+900t履带起重机方案。

2.2 难点及措施

2.2.1 重心确定

分离塔重心计算示意图见图3。通过计算得出重心位置h=60483mm,考虑分离塔附件偏差,计算重量按2200t,重心位置取60800mm。

2.2.2 软地基处理

分离塔两侧为软土(淤泥),场地类别为Ⅲ类。根据地质勘探资料,地基处理采用预应力管桩方案,桩采用直径D400mm和D500mm预应力管桩。桩长约18~20m,单桩竖向承载力特征值:D400为1500kN,D500为2300kN。翻转鞍座和超起配重地基结合履带起重机作业基础,优化处理降低成本。

表2 方案优缺点对比表

图3 分离塔重心计算示意图

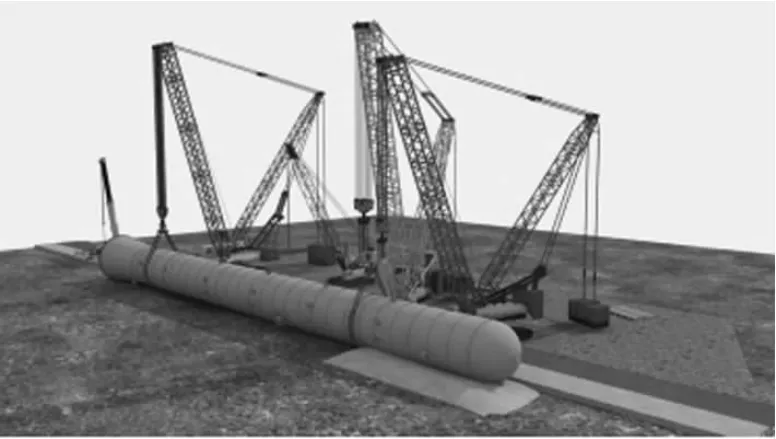

2.2.3 三机抬吊平衡

根据起重机资源及起重量要求,另一起吊点选用SCC9000/900t履带起重机和XGC16000/1250t履带起重机。XGC16000/1250t履带起重机选用SHB54m工况,若采用三点起吊,起重机分配重量难控制,无法安全操作,风险大。因此,SCC9000/900t履带起重机和XGC16000/1250t履带起重机采用1250t多功能平衡梁进行分载,相对于分离塔,该方法为两点起吊作业,易操作、安全可控。选用机械工况见表3。

2.2.4 超重型吊索具设计

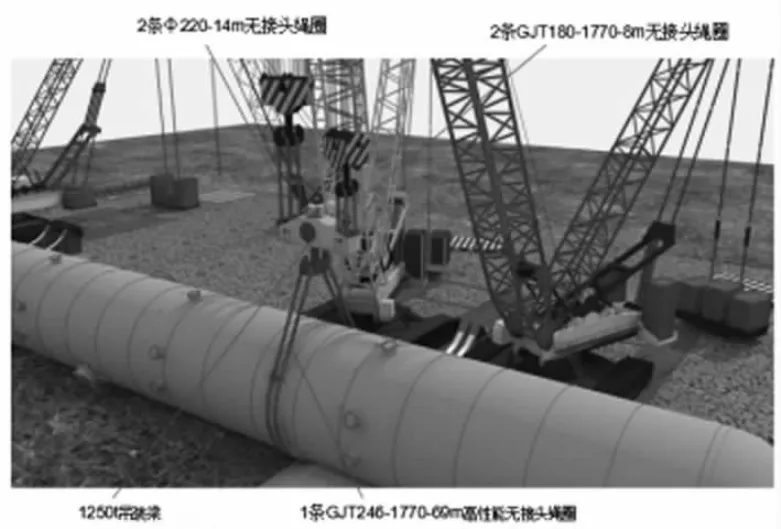

根据分配重量,SCC16000/1600t履带起重机选用2套GJT168-1770-69m高性能无接头绳圈;SCC9000/900t履带起重机与1250t多功能平衡梁连接选用2条GJT180-1770-8m高性能无接头绳圈;XGC16000/1250t履带起重机与1250t多功能平衡梁连接选用2条φ220-14m无接头绳圈;1250t多功能平衡梁与设备之间选用1条GJT246-1770-69m高性能无接头绳圈。

2.2.5 超重型设备翻转

翻转时设备放置在翻转鞍座上,鞍座与设备之间布置双层聚四氟乙烯弧形板,采用3台辅助机械抬吊分步逐级进行57°翻转。

3 关键技术

3.1 三机抬吊技术

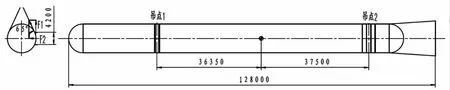

分离塔φ9200mm,作业跨距16~18m,起重量1100t。选用SCC16000/1600t履带起重机HDB54m工况,中心压重80t、后配重 280t、超级配重 660t(30m超起半径),18m作业半径额定起重量1355t,满足作业要求。见图4—图6。

表3 选用机械工况表

图4 吊点选择示意图

图5 反应塔的整体应力与位移云图

图6 有限元网格模型

3.2 软地基处理及桩基施工技术

勘察结果表明,场地内揭露有巨厚层的软土(2-1层淤泥)分布,履带起重机作业区域采用18~20m长预应力高强混凝土管桩(PHC桩)和800mm钢筋混凝土承台方案,其他作业区域采用块石回填方式。施工过程根据方案检验钢筋参数、绑扎间距,同条件试块及回弹试验验证混凝土强度。

3.3 1250t多功能平衡梁应用及首次应用φ246mm大直径钢丝绳圈

SCC9000/900t履带起重机和XGC16000/1250t履带起重机选用1250t多功能平衡梁,两台起重机吊钩离1250t钩中心距离分别为2.6m和2.2m。1250t钩作为吊点一,1600t钩作为吊点二,两吊点离重心距离分别为36.35m和37.5m。详见图7。

图7 多功能平衡梁及大直径绳圈布置示意图

3.4 超重型设备翻转技术

分离塔放置在翻转鞍座上,鞍座与设备之间布置双层聚四氟乙烯弧形板,采用3台辅助机械抬吊分步逐级进行翻转,共需转57°。

4 方案实施

4.1 地基处理

4.1.1 作业区域地基处理设计输入条件

(1)分离塔起吊时,SCC9000/900t最大地压值为84.7t/m2(0.847MPa),见图8。因此,SCC9000/900t履带起重机作业地基设计输入值取84.7t/m2。

图8 SCC9000/900t地压计算图

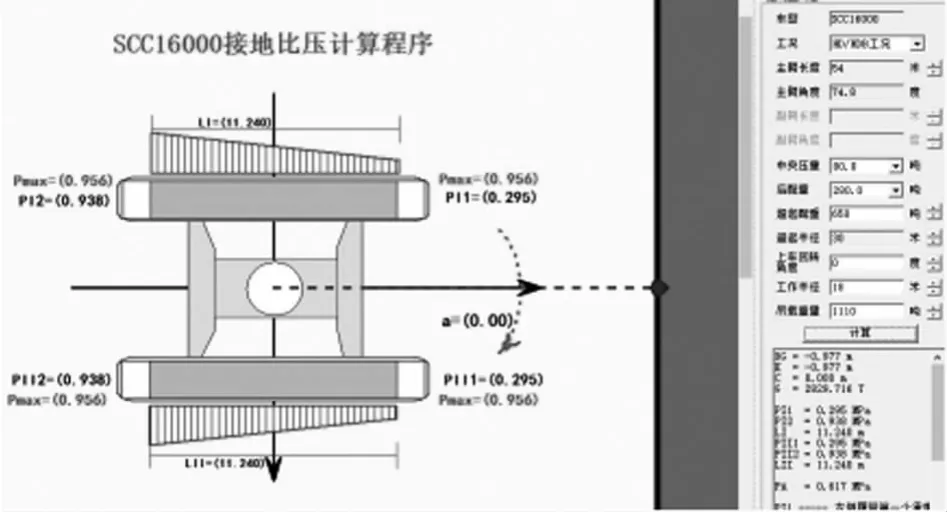

(2)分离塔起吊时,SCC16000/1600t最大地压值为95.6t/m2(0.956MPa),见图9。因此,SCC16000/1600t履带起重机作业地压设计输入值取95.6t/m2。

(3)XGC16000/1250t履带起重机地压计算:根据起重机出租方提供的资料,XGC16000/1250t履带起重机最大吊装重量为665t,车体总重1492t,合计总重2157t。起重机单条履带有效面积2×13.22=26.44m2。

图9 SCC16000/1600t地压计算图

起重机对地平均压力:P=(2157×1.5)/(2×26.44)=61.19t/m2(取起重机两侧履带对地压力不均系数为1.5)。

4.2 作业区域场地处理

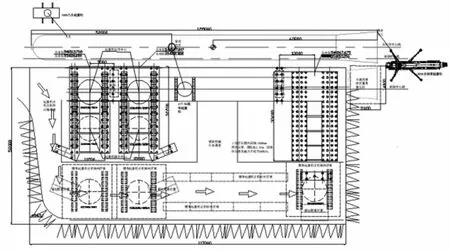

SCC16000/1600t起重机、SCC9000/900t起重机和XGC16000/1250t起重机作业按照设计处理。重件通道及起重机行走组装区域如图10所示。

图10 起重机作业区域桩基、重型道路规划图

4.3 起重机站位

SCC9000/900t履带起重机履带端头距离设备边约4730mm,XGC16000/1250t履带起重机端头距离设备边约4730mm,SCC16000/1600t履带起重机端头距离设备边约5860mm。详见图11。

图11 起重机就位示意图

吊索具安装示意图见图12和13。

4.4 分离塔起吊

三台起重机同时起钩,分离塔离开地面100mm时稳定10min检查地基,用水平仪检测基础沉降。起吊过程中采用无线静态(动态)应变测试分析系统对分离塔吊点进行监控。详见图14。

图12 安装多功能平衡梁及绳圈安装示意图

图13 1600t履带起重机绳圈鞍座示意图

图14 起重机站位立面图

4.5 起重机带载行走

吊离分离塔至地面50mm左右时,起重机以最缓慢速度行走,同时操作司机密切关注显示数据动态,及时向总指挥汇报情况;专人监护履带按照地面行走指引线行走,发生较大偏差时及时汇报,待处理完好方可继续行走;专人监护塔体与地面的安全距离,出现问题及时汇报、及时调整。详见图15。

图15 起重机带载行走示意图

4.6 落钩存放鞍座

起重机向后行走至装车位置时,起重机调整,将分离塔调整至分离塔翻转鞍座上方;然后松钩,将分离塔放在鞍座上。详见图16和图17。

图16 分离塔放置鞍座示意图

4.7 分离塔翻转

利用辅助机械500t全路面起重机、317.5t履带起重机和100t汽车起重机,通过分离塔的裙座(卸扣与螺栓孔连接)、主吊耳和法兰管作为受力点进行分离塔转动,使分离塔吊耳处于水平状态。详见图18。

图17 分离塔放下鞍座立面图

图18 分离塔翻转示意图

4.8 分离塔二次起吊、装车

三台起重机同时起钩,将分离塔吊离地面;用辅助起重机将用于分离塔翻转的鞍座和路基箱抽出;鞍座由运输方放置在SMPT车板上。详见图19。

图19 分离塔装车示意图

整个施工过程照片见图20—23。

图20 分离塔起吊

图21 履带起重机行走13.5m

图22 分离塔翻转

图23 分离塔装车完成