混凝沉淀+A/O法处理水性喷漆废水的工程应用

2019-07-31林建平

林建平

(浙江天弘环境工程有限公司,浙江 台州 318000)

对机壳、零件表面进行喷漆处理,是台州市某大型缝纫机生产企业的主要生产工艺之一,喷漆过程使用的油漆为水性漆,废水中的主要污染因子为CODCr、SS、总氮等。针对排放废水的水质水量特征,该企业采用以混凝沉淀+A/O法的组合处理技术[1]。自该项目建成运行以来,各项废水污染因子均稳定、达标排放。

1 工程概况

1.1 污染源强分析和设计水量水质

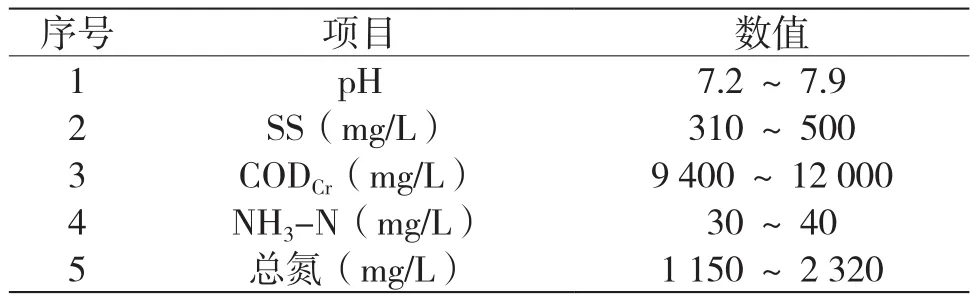

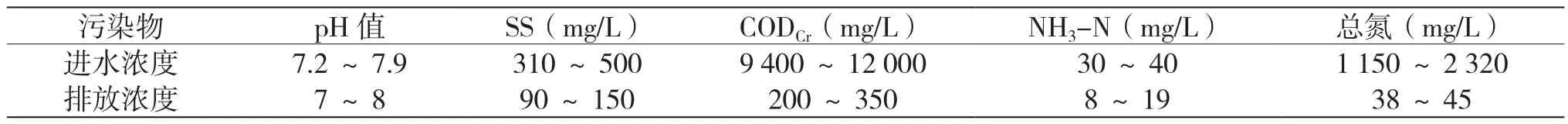

该企业水帘喷漆台和喷漆废气喷淋塔在16 h/d运行工况下,需要每日排放,日产喷漆废水40 m3/d。油漆主要成分为水性聚氨酯分散体、水性异氰酸酯、水性氨基树脂、钛白粉、填颜料等。废水中含有少量漆渣,呈乳白色,主要污染因子为CODCr、SS、总氮等。具体水质指标如表1所示。

表1 原水水质

根据企业的污染源强及水量变化系数,设计喷漆废水处理能力为50 m3/d,物化阶段10 h/d运行,生化阶段24 h/d运行。

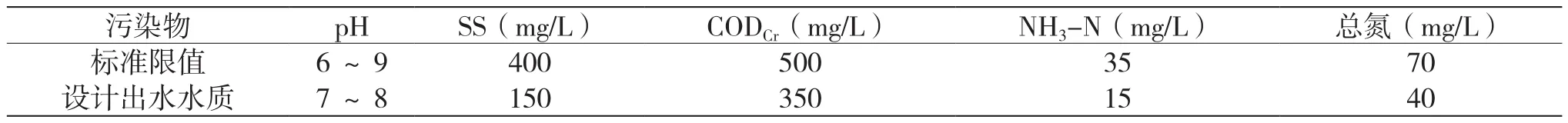

废水经处理后,污染物要求达到《污水综合排放标准》(GB8978-1996)中的三级排放标准、浙江省地方标准《工业企业废水氮、磷污染物间接排放限值》(DB33/887-2013)要求。具体标准限值和出水水质指标如表2所示。

表2 标准限值和设计出水水质

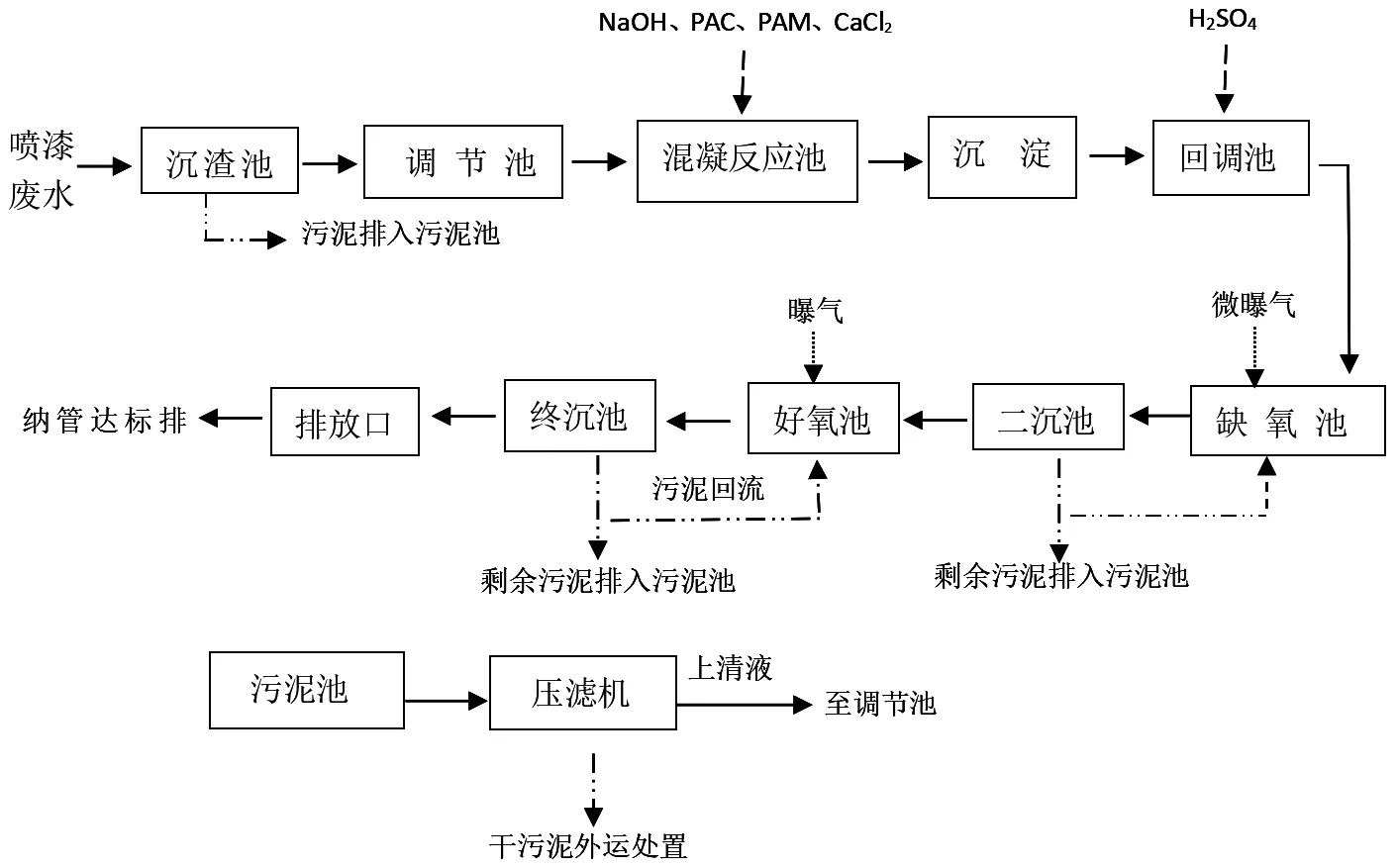

1.2 废水处理工艺流程

由于喷漆废水含有一定量的漆渣,先对原水进行沉渣。经沉渣后的悬浮液中含有大量的白色胶体颗粒,通过小试确定采用混凝沉淀法去除胶态污染物,同时去除大部分的CODCr、SS等污染物。物化反应后的上部液体清澈透明,将其pH值调节至中性后测其BOD5:CODCr为0.31,生化性较好,采用A/O法对其进行生化处理,确保废水达标、稳定排放[2]。具体工艺流程如图1所示。

图1 废水处理工艺流程

1.3 主要构筑物和设备

1.3.1 调节池

车间排放的喷漆废水属于间歇性排放,且喷漆台和喷淋塔排放的水质水量有一定差异。为保证本污水处理系统稳定运行,所以设置喷漆废水调节池对其进行均质均量。钢砼结构,1座,池内净尺寸L×B×H=5.0 m×1.5 m×5.3 m,有效容积37.5 m3,HRT=0.75 d。提升泵2台(一用一备),型号FS40-32-125。配套DN40电磁流量计1只,电缆式液位计1只。

1.3.2 混凝反应池

喷漆废水经泵泵入混凝反应池,主要利用混凝反应对胶体产生强吸附能力和网捕作用去除废水中的污染物[3]。首先在反应池加入NaOH,调节废水的pH在10~11。然后加入CaCl2,利用钙离子的高电荷对废水中的悬浮胶态物质进行脱稳、破乳。再加入一定量的凝聚剂PAC、絮凝剂PAM,发生混凝反应。在此过程中,酸碱反应加药实现自动化。钢砼结构,表面防腐,3座,池内净尺寸L×B×H=1.0 m×1.0 m×5.3 m,有效容积9 m3,HRT=1.8 h。反应搅拌机3台,蜗轮蜗杆式;加药泵8台,型号FS32-25-105;pH计1台。

1.3.3 缺氧池(A池)

沉淀池出水通过回调池固定式pH计,自动调节酸碱度至中性后,出水进入缺氧池,在产酸菌的水解酸化作用下,进一步降解废水中的有机物,从而提高污水的BOD5/CODCr。水性漆中的含氮有机物在微生物的作用下分解为氨氮,同时从好氧池回流过来的硝酸盐和亚硝酸盐则被反硝化菌还原为气态氮(N2)和氮氧化物[4]。钢砼结构,2座,池内净尺寸L×B×H=2.7 m×2.0 m×5.3 m,有效容积53 m3,HRT=27h,缺氧池内DO控制0.2~0.5 mg/L,MLSS约3~5 g/L,容积负荷1.27 kg/(m3·d),总氮负荷率0.006 kgTN/(kgMLSS·d)。膜片式曝气头40个,DO溶氧仪1套。

1.3.4 好氧池(O池)

进入好氧池后,废水中残留污染物质为容易好氧生物降解的半径小、结构简单的小分子有机物质,其中的硝化菌利用水中余留的碱度和缺氧段回收的部分碱度,将剩余的氨态氮氧化成硝态氮和亚硝态氮。钢砼结构,2座,池内净尺寸L×B×H=2.91 m×2.80 m×5.30 m,有效容积78 m3,HRT=37 h,缺氧池内DO控制2~4 mg/L,MLSS为2~4 g/L,污泥负荷0.21 kg BOD5/(kgMLSS·d),MLVSS/MLSS取0.7。罗茨风机2台(1备1用),型号BSR80,风量Q=3.89 m3/min,风压P=53.9 kPa,功率N=7.5 kW,膜片式曝气头64个,DO溶氧仪1套。

1.4 工艺特点

在碱性条件下(pH在10~11),采用CaCl2先对喷漆废水中的乳化态悬浮物进行脱稳,可有效提高后续混凝反应效果,否则常规的混凝反应无法做到沉淀时的污泥上部液体清澈。本项目喷漆废水中的含氮有机物较多,通过缺氧池的兼性厌氧菌分解、氨化成NH3-N,再通过A/O池的硝化-反硝化可有效脱氮。根据以往同类工程经验和小试、中试选用合适的设计参数,缺氧池容积负荷取1.27 kg/(m3·d),好氧池污泥负荷取0.21 kgBOD5/(kgMLSS·d),既保证了废水的处理效率,又节省了投资、运行费用。

2 运行情况

该项目废水处理设施于2018年3月调试完成并投入使用,至今运行已一年有余,处理效率稳定、运行成本较低,处理后的废水的各污染因子达到了相应的排放标准要求。

2.1 运行效果

该废水处理设施运行至今,其进、出水监测结果表明,各污染物指标能稳定达标排放,具体进出水情况如表3所示。

表3 水质监测结果

2.2 工程经济分析

工程总投资150万元,日常运行费用主要包括药剂费、电费和人工费,药剂费成本为4.385元/m3污水,电费按运行负荷30 kW,功率因子0.75,电费单价1.0元/(kW·h),运行电费为6.015元/m3污水。因此,总运行费用为10.40元/m3污水。

3 结论

本文研究分析了已建成运行的混凝沉淀+A/O法处理水性喷漆废水的成功案例。研究结果表明,采用“混凝沉淀+A/O法”工艺处理水性喷漆废水,并针对水性喷漆废水的水质水量特点,选用合理的处理方法、设计参数,可实现废水稳定达标排放。