岩质高边坡爆破设计施工方案研究

2019-07-30刘刚

刘 刚

(山西路桥集团晋南项目管理有限公司,山西 太原 030006)

1 工程概况

1.1 爆区环境

该工程爆区K1+734.735—K1+900.561 段东南侧为江鹤高速公路,西北方向为连山群体;DK0+447.692—DK0+300 段东侧为江肇高速公路,西侧近农田,南北侧为连着山体;CK0+745—CK0+468.125 段北侧为江肇高速公路,南侧靠山,东、西两侧靠近路基;AK0+811.251—AK0+677.832 段东南侧为江肇高速公路,北面靠农田,东、西两侧连着山体。该工程爆破时要考虑的重点是控制爆破震动,确保过往车辆、人员安全。

1.2 地层岩性

基岩主要为燕山期的侵入岩,该工程的岩体按风化程度划分为5 个风化等级,即全风化、强风化、中风化、微风化和新鲜岩体[1]。施工按土和石两类划分,土石方界限以最低一层强风化岩石底面为界,该界面以上为土方,该界面以下为石方。

1.3 爆破工程特点和难点

a)爆破石碴块度要求达到60%以上,而且应需要的爆破块度较小,以满足需要,同时又要求爆破时不能伤害边坡,除保证边坡稳定性良好,严格控制超欠挖,而且要求半孔率达到50%以上,上述两者制约了选择爆破方法和相应的爆破参数。

b)施工地形和施工作业条件较复杂,由于爆破工作是在已形成的“一面墙”式的高陡边坡上进行,自上而下施工时,每一个台阶扩帮宽度又不大,同时又要清挖上层的表土层和全风化岩,才进行爆破作业,使爆、装、运、填一条龙施工复杂化。

c)施工作业和爆破工作的安全性,也是该段一个较大的难点。施工过程既要保证开挖装车和运输工作的安全性,还要考虑到爆破产生的爆碴抛掷对下部挡墙的破坏和公路运营安全的影响。

d)由于靠近江鹤高速公路,要确保高速公路运营安全不允许组织大型机械化施工作业。

e)因为整个工程是处在自上而下分级开挖,为了满足最大的爆破和装运能力,工程是处在最大的开拓强度情况下施工(即多台阶、窄平台),要求整个开挖区和各平台之间需要平行和超前跟踪式工作推进。同时施工期大部分时间在雷雨季节期进行(6—8月),这给整个工程特别是爆破工作带来较大的困难。

1.4 对爆破工作的要求

a)爆破工作应与周边环境、进度相配合,保证挖填工作平衡。

b)爆破方法应选择安全、合理的爆破参数,应对路堑边坡不造成伤害,要按设计坡比施工,严禁超爆和欠爆。

c)钻孔设备应选用先进、高效能,可靠的潜孔钻和配套机具,达到最大的钻爆能力,以满足装挖填工程数量和规格的要求。

d)选用的爆破方法应安全、可靠,特别是在雷雨施工季节作业,应做到绝对安全施工,并应有相应的安全防范措施。

2 爆破施工方案的选择

a)由于爆破要满足不同规格的石料要求,而且爆破工作应在完成上部表土层剥离及清运后才进行。因此,爆破能力要求达到1 400 m3/d 以上(装车方计2 000 m3/d)设计必须采用大型高效能的潜孔钻,用中深孔爆破法才能满足工程施工的需要。

b)为了防止爆破对保留岩体的整体性不被破坏,要求每次爆破规模和选择的爆破方法应保证边坡不受破坏。因此,在临近边坡地段不能采用常规的中深孔爆破法,应选用较小孔径炮孔(d≤76 mm)进行光面、预裂爆破法[2]。

c)当不能采用潜孔钻地段或处理山体大孤石时,边坡和地脚等地方选用小孔径(d=38~42 mm)浅眼小网孔非电微差控制爆破法[3]。

3 爆破参数设计

3.1 钻孔孔径d 的选择

为了获得较好的爆破效果和设计要求的爆破石料,钻孔直径应以较大为宜,因为孔径较大,则平均每米炮孔爆方量也增大,并可大大降低爆破成本。因此在扩帮地段选用孔径90~100 mm 潜孔钻较适宜。但是在临帮地段为了不伤害边坡和达到较大的半孔率,炮孔直径不宜大于76 mm,并应采用不耦合装药结构[4]和合理选择爆破参数。

3.2 台阶高度的确定

根据扩帮设计方案要求,最终边坡的工作台阶和边坡参数与原设计不变,因此爆破台阶高度为8 m。

3.3 钻孔超深值Δh的选择

超深目的是减少因地质条件、岩层倾角变化或因爆破不良造成前排底盘抗力线过大而产生“根底”,直接影响爆破效果和装挖工作与效率。设计选取的超深值应适当,超深值过大,不仅增加爆破成本,减少每米钻孔的爆破量,而且对下一台阶超爆造成钻孔的困难,但超深值过小,又会影响爆破质量。一般超深值 Δh=(0.1~0.15)·h 较合适[1]。该设计正常炮孔超深选取1~1.2 m,但是对于光面和预裂孔,靠近最终边坡一排孔不宜超深(最多只能超深10~15 cm)。

3.4 钻孔倾角及钻孔深度的选择

钻孔倾角r,其值取决于底盘抗力线大小和对临帮地段预裂和光面爆破参数的要求,力求正常扩帮爆破段:如底盘抗力线过大时,前排炮孔应采用斜孔布置,使底盘抗力线大致接近最小抵抗线,以消除“根底”并控制爆破块度均匀。临帮地段最终一排预裂孔或光面孔,一般采用钻孔倾角接近设计边坡比的斜孔施工,这将使爆破后形成的半边孔与设计边坡保持一致。

钻孔深度 L=h+Δh0,m。

3.5 底盘抗力线的选择

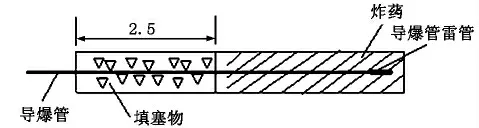

式中:b0为坡顶距,一般为0.5~1 m;α 为台阶坡面角;h 为台阶高度。

为了获得良好的爆破质量,W0值不宜过大,否则产生根底。影响W0值偏大原因是多方面的,施工中力求将其值减少到最小值。当实际W0值过大时,前排布孔应改用斜孔布置,使W0接近最小抵抗线,以消取根底和控制爆破块度均匀。

3.6 钻孔间距a和排距b的选择

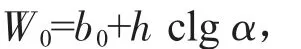

钻孔间距和排距(简称孔网参数a×b)是决定爆破效果和爆破技术经济指标好坏的重要因素,孔网参数较大,平均每米炮孔爆方量也加大,爆破块度相对也较大。但是过大的孔网参数,必然在炮孔间产生“岩梗”和地脚,直接影响装车效率,特别对于微风化及新基岩地段选择孔网参数应十分慎重。对于预裂和光面爆破,它是利用爆破形成的预裂断裂面达到减弱主爆区爆破时产生的地震波对边坡岩体的影响,形成一条预裂线或半边光滑炮孔。当孔距过大时,便不可达到上述目的,相反孔间距离偏小,则钻孔量增加,爆破成本也相应增加。钻孔平面布置图见图1。

图1 钻孔平面布置图

正常炮孔间距 a=(32~35)·d,m,

式中:d 为孔径,当 d=90 mm 时,a=2.8~3.0 m;排距b=0.85·a=2.6~2.8 m;即 a×b=7.5~8 m2。

正常扩帮孔网参数的确定,应视岩石硬度和地质构造等因素综合考虑,并通过试炮加以调整。同时按孔网参数计算的装药量,要满足装药和堵塞要求,当实际堵塞长度过大或过小,都直接影响爆破效果。堵塞长度值如小于设计规定值,将使柱状药包起爆中心上移,最小抵抗线减少,特别在前排炮孔底盘抗力线过大情况下,必然产生“冲炮”或大量飞石出现;相反,对于后排炮孔因孔网参数过小或其他原因造成堵塞长度过大,致使起爆药包中心位置下移,将使爆破造成下部过度破碎而上部岩石仅产生“龟裂”或微松动而影响装挖的效率甚至会发生“岩檐”情况。

3.7 合理的堵塞长度值计算

合理的堵塞长度值按 L堵=(0.2~0.35)·h 计算。

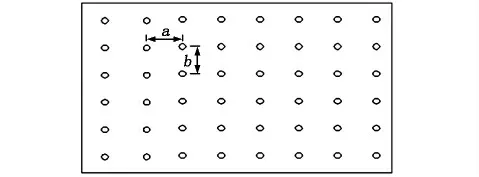

该设计堵塞长度选取L堵≥2~3.5 m,对于光面爆破和预裂爆破时,堵塞长度一般保持在1~2 m 为宜。堵塞料要选用岩粉或细砂土,不能混有小石块,确保不产生飞石事故。图2 为炮眼装药结构布置图。

图2 炮眼装药结构布置图(单位:m)

3.8 微差时间值Δt的选择

为了控制和改变最小抵抗线方向并使飞石避开下面公路,设计采用斜形(或楔形)布孔使抵抗线和飞石方向对向山体两侧。

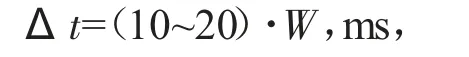

正常扩帮地段起爆微差时间计算式为:

式中:W 为最小抵抗线,该设计采用50~75 ms 为宜,预裂爆破时可采用瞬爆,并应在炮孔爆破之前起爆。

3.9 光面、预裂爆破法

光面爆破已被视为开挖工程中控制爆破的标准方法,不仅可以得到一个光滑的岩面,同时减少边坡因爆破造成的伤害。预裂爆破是在主炮孔爆破之前起爆,布置在开挖边线的一排预裂孔,爆破后,整个预裂孔平面形成一个断裂面,以减弱主爆区爆破时地震波向边坡岩体的影响。

3.9.1 光面爆破主要参数

a)炮孔直径d=76 mm;

b)药包直径Φ=32 mm;

c)不偶合系数 n=d/Φ=2.4;

d)最小抵抗线 W=(1.6~20)·d=1.3~1.6 m;

e)炮孔间距 a≤0.8·W=1~1.2 m;

f)装药集中度q=1.0~1.2 kg/m;

g)微差时间 Δt=75~100 ms;

h)堵塞长度 L堵=0.1·h=1.0 m;

i)超深值 Δh=0~15 cm。

3.9.2 预裂爆破参数

a)炮孔直径76 mm;

b)药卷直径32 mm;

c)不偶合系数 n=2.4;

d)最小抵抗线 W=(10~12)·d=0.8~1.0 m;

e)炮孔间距 a=(1~1.2)·W=1~1.2 m;

f)微差时向,瞬爆(同时起爆);

g)装药集中度q=1.2~1.5 kg/m;

h)堵塞长度 L堵≥(0.2~0.25)·h=2~2.5 m。

光面、预裂爆破法尽管成本较高,但可获得良好的技术指标。其半孔率大于等于50%,超挖率小于等于5%,平均线性超挖小于等于150% mm,欠挖不应出现,两次爆破的连接台阶最大尺寸小于等于15 cm。

3.9.3 浅眼控制爆破法

浅眼爆破法是作为处理路堑进车沟(或开段沟),边坡修整和爆破留下的岩梗,地脚和根底,以及大孤石解炮等工作,其爆破参数如下:

a)炮孔直径 d=38~42 mm。

b)开挖(或爆破)高度值h,h 值视开挖路堑地形、边坡角和处理对象及爆破要求而定,一般为3~5 m。

c)最小抵抗线值W,它是决定浅眼爆破的重要参数之一,它对爆破装药量、爆破效果、爆破飞石方向等重要爆破参数起着决定性的作用。

W 值与 h 值大体保持的关系为:W/h=(0.6~0.7)。

对于不同的岩性、岩层结构,对爆破飞石的控制要求不同,以及采取防护措施等级不同,其值相应也不同。

d)炮孔间距 a=(1~1.2)·W,m。

e)炮孔行距 b=0 .85·a,m。

f)超深值Δh,浅眼爆破一般取较大超深值,特别是要求平整路基和处理爆破根底时其值为(0.3~0.35)·h,是保证炮孔达到设计装药量和增加堵塞长度,目的防止飞石过大和过远的飞散。

g)堵塞长度L堵,浅眼爆破因炮孔直径较小,当孔网参数偏大时,往往因装药长度过大而使堵塞长度不够,造成飞石或冲炮事故。

因此在爆破装药计算时,必需验算堵塞长度是否满足设计值。

式中:L 为炮孔深度,m;L=h+Δh,m;Δh 为超深值,m;L堵≥L—L装,m;L装为装药长度,m。

同时,该设计在处理台阶开段沟和边坡地脚以及处理大孤石解炮时,在靠近公路和东边坡施工区地段,因居高临下,飞石飞逸很远,在无防护(复盖沙包)情况下,除了适当增加堵塞长度外更应注意堵塞质量,堵塞料一般用岩粉或细沙土,严禁混有小石块或硬物在内。

h)微差时间 Δt,一般选取 25~50 ms。

为了控制准确的起爆顺序和时间,所有爆破的起爆方法,应采用电引爆方式(禁止用导火索点火式起爆法)。

3.9.4 孤石爆破法

开挖区山体或边坡所有大小孤石必须进行爆破处理。爆破孤石的参数是:

a)炮孔直径 d=32~40 mm。

b)炮孔深度L 一般为孤石厚度之半,即:L=(0.5~0.6)·B,

式中:B 为孤石厚度,m。

c)最小抵抗线W 由于孤石大部分是暴露在山体处,呈多自由面体,布置的炮孔位置必需使各自由面最小抵抗线相等,否则将产生严重飞石现象。最小抵抗线W 与炮孔深度L 保持关系为W=(0.55~0.6)·L,m,或 W=(0.3~0.35)·B。

d)孔距a 与排向b 厚度1 m 左右小孤石爆破一般采用单孔,或单排孔便可,但当孤石体积较大,需同时进行多孔一次解炮时,必须采用多孔爆破法,此时孔网参数为:

a=(1.2~1.4)·W,m,

b=0.8·B,m。

计算出的孔网参数,必须根据孤石的硬度和岩石结构和炮置布孔方式,从周边孔的最小抵抗线W反算孔距和排距,最终确定孤石打眼数。孤石体的爆破装药量计算,可按下述进行:

式中:V 为孤石体积,m3/块;K′为炸药单耗。

K′值选取与孤石形状、孤石风化程度和结构有关,应通过试炮后才能确定,一般选取0.1~0.15 kg/m3。

计算出的Q孤值按总炮孔数加以分配才得出每炮孔的装药量。

e)堵塞长度L堵孤石爆破必须加大堵塞长度和堵塞质量,在无防护措施(指不用铁板或沙包压顶)情况下:

L堵=(1.3~1.5)·W,m,或 L堵=(0.7~0.75)·L,m,式中:W 为最小抵抗线,m;L 为炮孔深度,m。

当爆破靠近公路和接近东边坡构筑物施工区时,为了防止解炮产生大块石损坏挡墙或飞散到运营公路范围内,建议采用沙包压顶防护法。

4 装药量计算Q

4.1 正常中深孔爆破(孔径d=90mm)

前排孔 Q前=K1·a·W0·h,kg/孔,

后排孔 Q后=K1·a·b·h,kg/孔,

式中:W0=b0+h ctg α,m;b0为坡顶距一般为 0.5~1 m;α 为台阶坡面角一般为 80°~85°;a 与 b 为孔网参数;中微风化岩a×b=3×2.6=7.8 m2;h 为台阶高度,规定为8~10 m;K1为炸药单耗,中风化岩取 0.45~0.5 kg/m3,微风化岩取 0.5~0.55 kg/m3。

4.2 技术经济指标计算

a)平均每孔爆破方量V=78~80 m3/孔;

b)平均每米炮孔爆破方量hk=V/L=78/11=7 m3/m;

c)平均炸药单耗 K′=0.5 kg/m3;

d)平均每孔装药量Q=K·V=0.5×80=40 kg/孔;

e)最后验算堵塞长度能否满足设计要求,实际装药长度L装=Q/L′,

式中:L′为平均每米炮孔装药量,90 mm 炮孔5.2 kg;L装=Q/L=40/5.2=7.69 m;L堵=11-7.7=3.3 m(满足要求)。

5 施工工艺

a)装药工作 中深孔采用铵油炸药为主(占90%~92%),用乳化炸药做起爆药包,(如炮孔有水时全部用乳化炸药),采用双向起爆药包,用正反双向装药结构。光面和预裂孔采用不耦合装药结构。

雨天装药前应提前将炮孔积水抽干,并将炮口围好,上加塑料布封好,孔底用乳化炸药垫底。装药过程小心对导爆管网络保护好,防止导爆管挤压或打结造成盲炮。

b)堵塞工作用岩粉作填料,严禁将小石块投入孔内,堵塞时用力要均匀,小心保护导爆管,并记录好堵塞长度和堵塞质量。

c)起爆网络及接线方法。

(a)在雷雨季节施工,采用非电微差爆破网络,即每个炮孔用两发同段非电微差雷管加工的起爆药包与孔外导爆管用非电雷管相连,组成起爆系统。

(b)起爆前将各炮孔导爆管用“一把抓”(簇联式)方法,加入非电雷管后用胶布包扎紧即可。

d)起爆顺序 为了控制飞石方向,使爆破最小抵抗线朝向山体两侧处,采用V 型或楔形起爆方法,微差时间控制在50~75 ms 为宜。

6 爆破施工安全作业措施

a)施工队每次(重复)中深孔爆破只需进行单体药量计标及对炮孔布置参数、装药参数及相应的技术经济指标作出计算,并对本次爆破安全工作应作出全面评估。

b)对爆破方案的安全措施,特别是安全警戒距离和警戒哨岗人员情况及可能存在的不安全因素应列出,并作详细说明。

c)爆破警戒、信号和爆破时间。爆破警戒区设明显的爆破警戒视听信号标志,实行定时爆破,并应做好安全警戒的布置岗哨后才允许爆破作业。

d)雷雨期爆破作业的安全措施。

(a)凡天气预报中雷雨或台风应停止装药作业。

(b)装药或接线时遇到雷雨天应立即停止作业,人员马上撤离装药区,到安全地点。

(c)雷雨季节,禁止使用电起爆网络,全部采用非电起爆网络。

(d)雨季汽车运送炸药上山,必须按安全规程,用加盖防雨布密封,道路应符合要求,人员运送炸药上、下山,每人背重不得超过50 kg。

(e)雷雨天不得进行起爆药包加工。

7 结语

本文通过对广东省江门至肇庆高速公路的莲花山互通的高边坡爆破设计施工进行详细介绍,按照本文设计参数,施工工艺圆满完成了施工任务,对以后类高边坡爆破设计施工能够起到一定的借鉴作用。