褐色调制乳的研制

2019-07-30杨郁荭孙记涛郑阳王占东

杨郁荭,孙记涛,郑阳,王占东

(黑龙江完达山乳业股份有限公司,哈尔滨150060)

0 引 言

人们消费水平的不断提高决定了对食品的口感、风味及营养要求也越来越高[1]。褐色乳制品的自然新颖的色泽和独特风味,日益受到人们的青睐,褐色酸奶、褐色乳饮料系列就是利用适度褐变制备的具有特殊焦糖风味的一类新型饮品。在食品加工过程中,适当的褐变是有益的,如咖啡、红茶、啤酒、酱油等产品的生产以及面包、糕点的烘烤。褐变来源于美拉德(Maillard)反应,又称为羰氨反应[2],利用牛奶蛋白质中的氨基化合物和含有羰基的碳水化合物反应。目前市场上采用褐变加工技术的产品层出不穷,其产量也逐渐攀升。但褐色调制乳研究较少,褐色调制乳主要是以生牛乳和还原糖发生美拉德反应来产生独特的色泽和风味,添加稳定剂使产品的组织状态稳定。本文以褐色调制乳的生产工艺和产品的稳定性等重要指标进行了试验,为褐色调制乳的实际生产提供参考。

1 材料与方法

1.1 材料与设备

1.1.1 原料

生牛乳,食用葡萄糖,复配稳定剂,均为市售。

1.1.2 设备

IKA RW20高速搅拌机,德国IKA公司;SRH 250-70高压均质机,上海申鹿均质机有限公司;YXQ-SG46-280S不锈钢手提式压力蒸汽灭菌器,上海博讯实业有限公司医疗设备厂;HC-3514高速离心机,科大创新股份有限公司中佳分公司;利乐超高温杀菌机,中亚灌装机。

1.2 方法

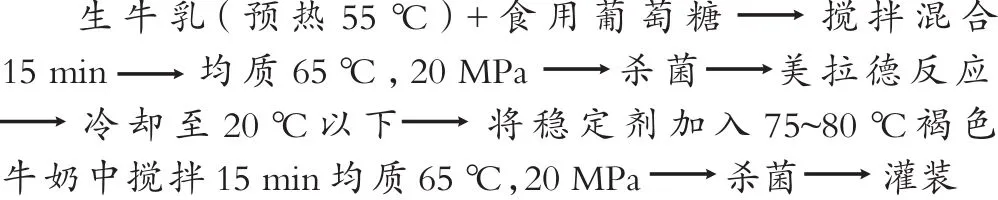

1.2.1 褐色调制乳制备工艺

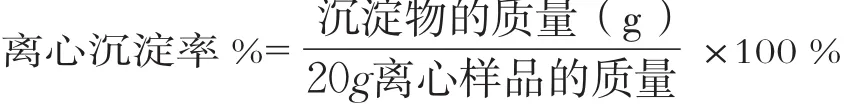

1.2.2 稳定性检测方法

利用离心沉淀率[3]反映其对褐色调制乳稳定性的影响,离心沉淀率的测定方法为准确称取产品20 g注入离心管中,以转速为6 000 r/min的速度离心10 min,弃去上部液体,准确称取沉淀物的质量。按下列公式进行计算离心沉淀率:

1.2.3 褐变条件对稳定性和感官品质的影响[4]

1.2.3.1 食用葡萄糖的添加量对稳定性和感官品质的影响

采用热处理温度为95℃,热处理时间为150 min,葡萄糖添加量分别为6.0%、6.5%、7.0%、7.5%、8.0%,按照工艺进行制备产品,通过测定离心沉淀率来确定食用葡萄糖对稳定性的影响并观察其感官品质。

1.2.3.2 褐变时间对稳定性和感官品质的影响

采用热处理温度为95℃,葡萄糖添加量为6%,热处理时间分别为90、120、150、180、210 min,按照工艺进行制备产品,通过测定离心沉淀率来确定褐变反应时间对稳定性的影响并观察其感官品质。

1.2.4 蛋白质含量对稳定性和感官品质的影响

将产品的蛋白质含量分别制备为2.4%、2.6%、2.8%、3.0%、3.2%,按照褐变条件95℃(2.5 h),食用葡萄糖添加量为6.5%,均质条件65℃,20 MPa,均质2次的工艺条件进行制作,按照工艺进行制备产品,并测定离心沉淀率。

1.2.5 均质压力和次数对稳定性和感官品质的影响

1.2.5.1 均质压力对稳定性的影响

将蛋白质含量为3.0%的褐色调制乳,按照褐变条件为95℃(2.5 h),食用葡萄糖添加量为6.5%,均质温度为65℃,分别调整均质压力为10、15、20、25、30 MPa进行均质,按照工艺进行制备产品,测定其离心沉淀率。

1.2.5.2 均质次数对稳定性影响

采用均质条件为温度为65℃和20 MPa的压力进行均质,对比1次均质和2次均质对稳定性和感官品质的影响。

1.2.6 正交试验设计

根据单因素试验分析结果,选择葡萄糖的添加量、褐变时间、蛋白质含量和均质压力四个因素,设置三个水平,以离心沉淀率为响应值进行4因素3水平正交试验。

1.2.7 稳定性观察

利用优化好工艺参数进行试产,将样品分别放置在常温(25℃)、37.5℃及光照条件下进行稳定性观察,主要观察其组织状态,有无脂肪上浮及沉淀等现象。

2 结果与分析

2.1 褐变条件对稳定性和感官品质的影响

褐变的产物是产品呈现褐色和产生独特香气的主要原因。这是实际生产中的关键步骤,将葡萄糖添加量和不同热处理时间的条件下进行褐变,颜色越深褐变程度越大,并且根据品评者对颜色、风味的喜好及离心沉淀率,选择最适的褐变程度。

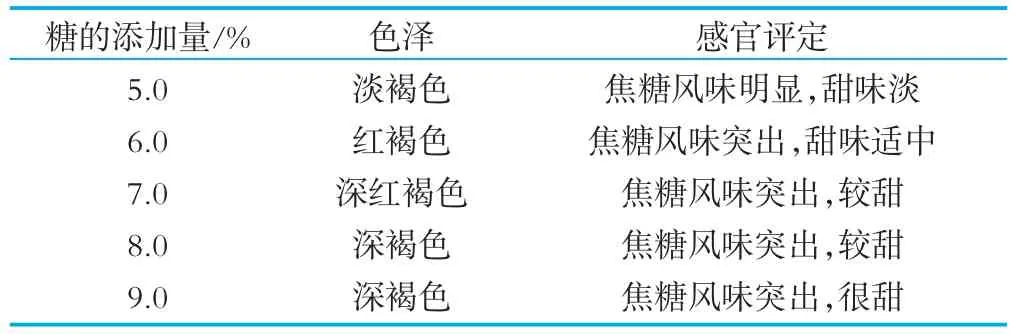

2.1.1 食用葡萄糖的添加量对稳定性和感官品质的影响

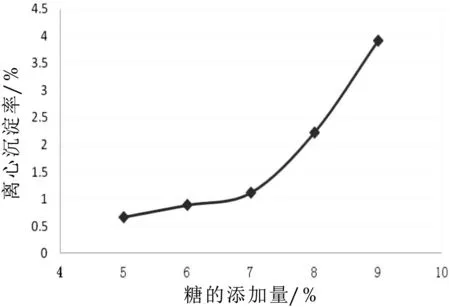

葡萄糖的添加量对感官品质的影响如表1所示,与沉淀率的关系如图1所示。

表1 糖的添加量对感官品质的影响

图1 糖的添加量和离心沉淀率的关系

试验结果由表1和图1可知,随着葡萄糖添加量的增加,褐变程度越大,褐色逐渐加深,焦糖风味也越来越突出并伴有苦味。离心沉淀率也依次递增。由于葡萄糖分子的羟基和羧基与蛋白质粒子的亲和性高,其分散作用良好。葡萄糖能使酪蛋白表面形成糖膜,提高了酪蛋白和分散介质的亲和性,使酪蛋白均匀稳定的分散在牛奶中,形成悬浊液而不发生沉淀。因此褐变时间和糖的添加对产品的感官品质至关重要。综合考虑产品的色泽、口感及离心沉淀率选择褐变时间为150~180 min,葡萄糖添加量为6%~8%进行正交试验。

2.1.2 褐变时间对稳定性和感官品质的影响

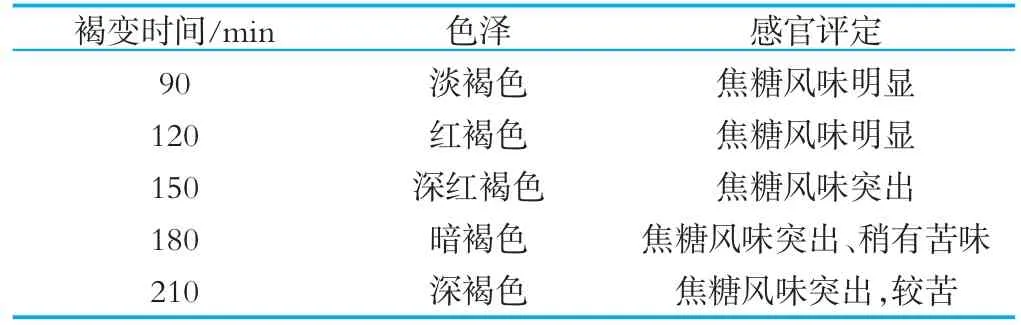

褐变时间对感官品质的影响如表2所示,与沉淀率的关系如图2所示。

表2 褐变时间对稳定性和感官品质的影响

试验结果由表2和图2可知,随着褐变时间的增加,褐变程度越大,褐色逐渐加深,焦糖风味也越来越突出并伴有苦味。离心沉淀率也依次递增。若褐变时间过长,焦糖颜色较深,蛋白质变性严重,产品大颗粒沉淀,稳定性控制较差。褐变时间过短,色泽和焦甜香味不足。

图2 褐变时间和离心沉淀率的关系

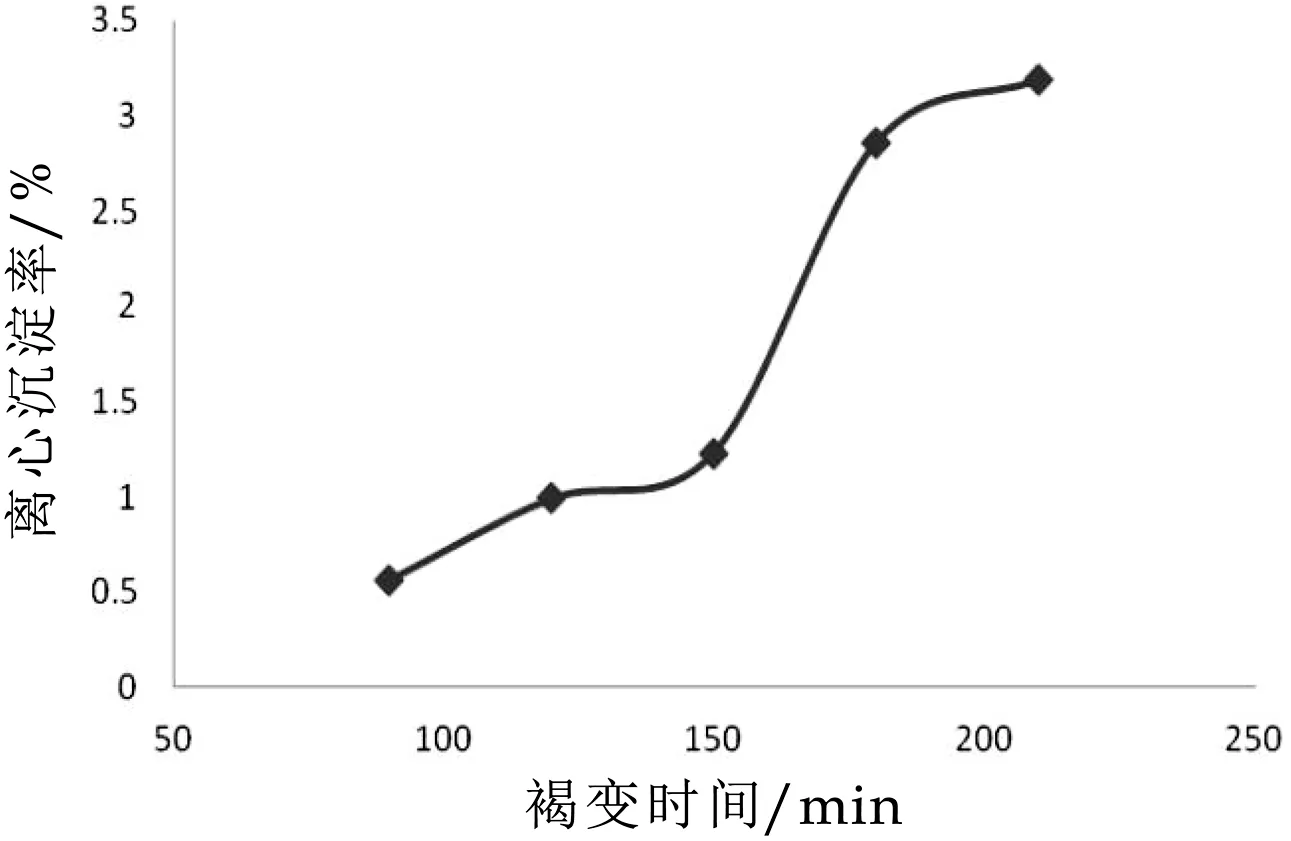

2.2 蛋白质含量对感官品质的影响

随着蛋白质含量的增加,离心沉淀率逐渐增大,蛋白质含量对感官品质的影响如表3所示。产品的蛋白质含量和离心沉淀率的关系如图3所示。

表3 蛋白质含量对感官品质的影响

图3 蛋白质含量和离心沉淀率的关系

试验结果由表3和图3可知,随着褐色牛奶蛋白质含量的增加,褐变程度越大,褐色逐渐加深,焦糖风味也越来越突出,奶香味也来越浓厚。随着蛋白质含量的增加,蛋白质的比重增大,分子间作用力低于重力,蛋白质分子不稳定,因此离心沉淀率逐渐升高[5]。

2.3 均质对产品稳定性的影响

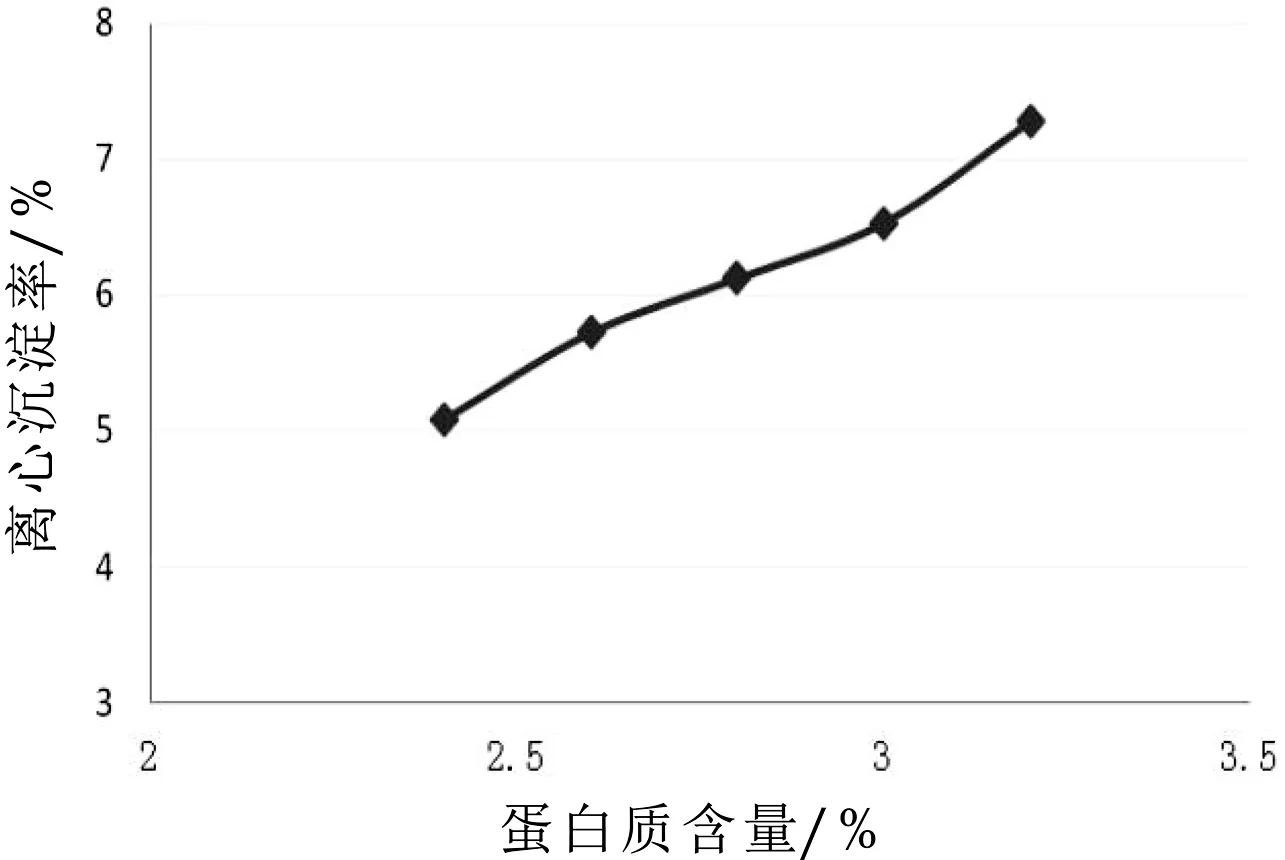

2.3.1 均质压力

由图4可知,随均质压力逐渐升高,离心沉淀率的逐渐减小,当均质压力达到20 MPa后,离心沉淀率的变化趋于平稳。当均质压力较低时,蛋白质粒子过大,容易沉降影响产品稳定性。压力较高,蛋白质粒子过小,其吸附作用增强而导致凝聚,从而使稳定性降低。因此均质压力对产品的离心沉淀率有较大影响。

2.3.2 均质次数

图4 均质压力与离心沉淀率的关系

对均质工艺的次数进行考察,采用1次均质仅褐变调制乳制备后的均质;采用2次均质包括褐色牛奶制备前进行均质和褐变调制乳制备后的均质。对比1次均质和2次均质产品的离心沉淀率反映产品为稳定性。

表4 均质次数及离心沉淀率

由表4中可知,经试验均质2次比均质1次后产品的离心沉淀率明显降低。均质将牛奶本身蛋白质细化,减小蛋白质颗粒的大小,使牛奶的蛋白质沉淀防止或延缓,且有利于蛋白质与葡萄糖、稳定剂中成分的结合,二次均质可以有效的使第一次均质后结合在一起的小液滴再次均匀的分散,提高产品稳定性[6]。

2.4 正交试验

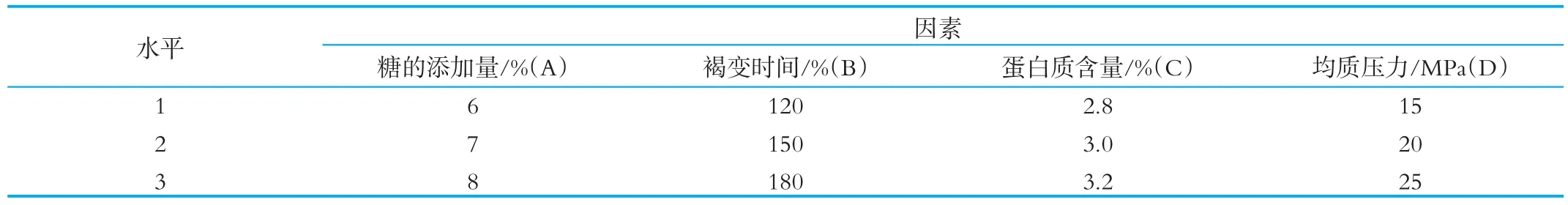

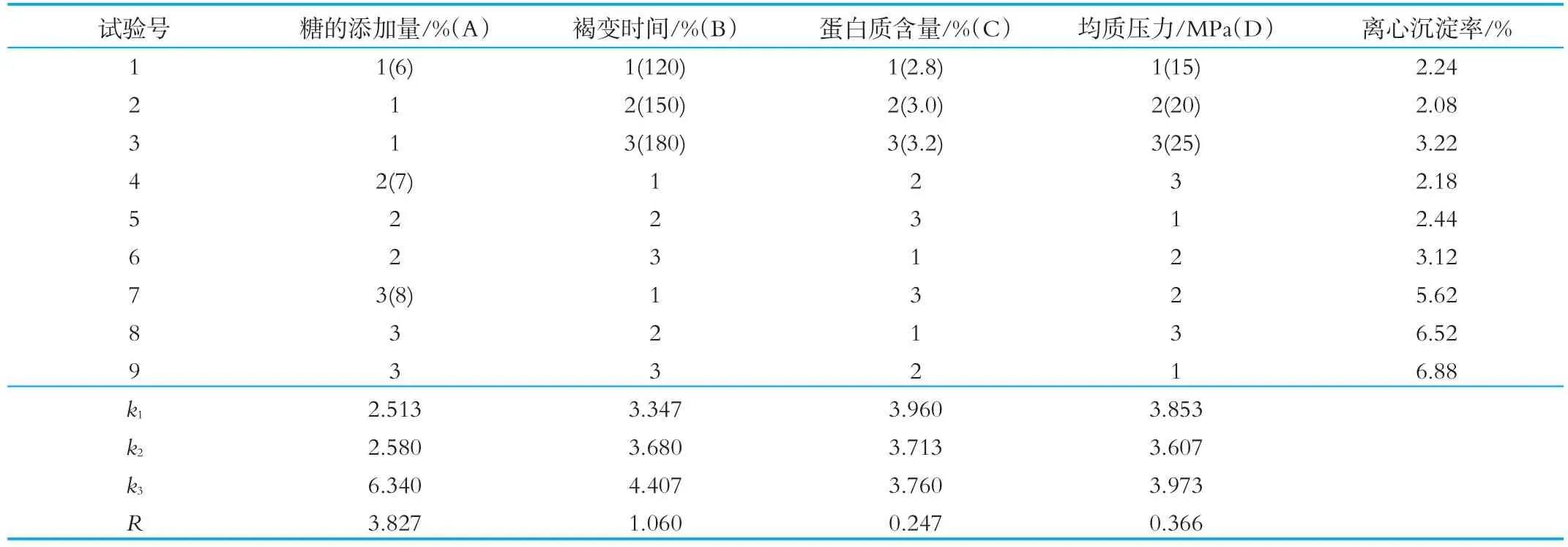

综合单因素试验结果,选取食用葡萄糖添加量、褐变时间、蛋白质含量和均质压力进行4因素3水平正交试验,试验方案因素水平如表5所示,试验结果如表6所示。

由表6可知,影响褐色调制乳稳定性由主到次的因素排序为葡萄糖的添加量(A)>褐变时间(B)>均质压力(C)>蛋白质含量(D)。通过试验结果分析最佳方案为A1B1C2D2。根据产品即工艺最优参数:褐变条件为95℃(2 h);葡萄糖添加量为6%;均质条件为65℃,20 MPa;蛋白质含量为3.0%。

2.5 稳定性观察

根据正交试验确定最佳工艺参数,进行产品试产,采用中亚灌装机灌装透明袋,考虑产品的运输及销售环境对产品的影响,进行常温(25℃)和37.5℃及光照下产品状态观察,对产品的保质期进行预测。

由表7可知,经过试验筛选的工艺参数,可以做到常温(25℃)下30 d无脂肪上浮和沉淀。37.5℃下7 d无脂肪上浮、无沉淀,相当于32 d[7]。在实际生产和销售过程中产品应避免高温和阳光直射。

3 结论

利用离心沉淀率,对生产褐色调制乳的主要生产工艺参数进行了优化,主要从褐变时间、褐变过程中食用葡萄糖的添加量、均质压力及次数、蛋白质含量进行试验。研究确定的主要工艺参数:褐变条件为95℃(2 h);葡萄糖添加量为6%;蛋白质含量为3.0%;均质条件为65℃,20 MPa,均质2次。对优化好的工艺参数进行实际生产,并观察其稳定性,产品常温(25℃)时放置30 d时无脂肪上浮及沉淀,组织状态良好。

表5 褐色调制乳的工艺条件优化L9(34)正交试验因素水平

表6 褐色调制乳的工艺条件优化L9(34)正交试验结果

表7 产品观察结果