糯米发酵酱姜风味酵素饮品配方及工艺优化研究

2019-07-30朱建华邹秀容刘日斌黄静梅古丽容

朱建华,邹秀容,刘日斌,黄静梅,林 如,古丽容,刘 波

(1.韶关学院 英东食品科学与工程学院,广东 韶关 512005;2.广东金友米业股份有限公司,广东 韶关 512005)

我国稻米加工总体尚处于一种满足口粮大米需求的初级加工阶段,有效利用率只达60%~65%,副产品深加工利用极少,资源综合利用水平低[1]。在稻米加工过程的副产品中,15%~20%具有食用价值。据世界发达国家稻米深加工全利用的经验,稻谷加工前后的产值比可由1∶1.2提高到1∶4,增值近4倍。稻米精深加工制品主要集中在欧、美、日本一些国家,稻谷(米)及其加工制品国际年贸易额达500亿美元[2-3]。如何采取各种先进技术对稻米进行增值加工就成了稻米深加工研究的重要方向[4-6]。酵素目前正在成为日本、我国台湾地区以及东南亚食品产业界的研究新热点,仅在日本就有年产1000亿日元的市场[7-8]。目前酵素产品已进入我国大陆,广受消费者欢迎,但国内规模化酵素食品生产企业相对较少,而在国内稻米深加工领域更鲜有稻米酵素产品面世及相关技术和专业发布[9],因此开展稻米酵素产业化发展相关关键技术研究与产品开发具有重要意义。

本研究以糯米(主料)经自然发酵制备的酱姜为原料,进而浸提该原料得到酱姜汁,将该酱姜汁作为中间基料,此基料富含酵素本体及γ-氨基丁酸、米蛋白肽等稻米内源性功能成分[10-12];通过调整上述中间基料的添加量、糖酸比、稳定剂添加量并结合粒度分析指标,制备出富含酵素的风味饮料,其风味特征显著不同于采用稻米熟化粉碎混配牛乳后经乳酸菌发酵制备的发酵米乳。

1 材料与方法

1.1 材料与仪器

酱姜:以糯米为原料用固态发酵法制备;白砂糖:市售;柠檬酸:潍坊英轩实业有限公司;卡拉胶:福建省绿麒食品胶体有限公司;手持糖度计:广州市速为电子科技有限公司;恒温水浴锅:金坛市大地自动化仪器;LS-POP(9)激光粒度分析仪:珠海欧美克仪器有限公司;飞利浦手持式搅拌机:飞利浦电子香港有限公司;电子分析天平:丹佛仪器(北京)有限公司。

1.2 试验方法

1.2.1 工艺流程 糯米发酵酱姜风味酵素饮品的生产工艺流程如图1所示。

图1 糯米发酵酱姜风味酵素饮品的生产工艺流程

1.2.2 操作要点 糯米拣选:选择胚乳结构疏松、吸水快、体积膨胀少、淀粉颗粒中支链淀粉比例高的糯米,以便易于蒸煮糊化发酵。梯度浸泡:通过洗米操作除去附着在米粒表面的糠秕、尘土和其他杂质,然后加水浸渍。控温汽蒸:采用蒸汽蒸饭,要求糯米饭蒸熟蒸透,熟而不糊,透而不烂,外硬内软,疏松均匀。冷却密酵:在糯米饭摊凉后,将其均匀铺开在洁净的木屉中或竹篾皿中,然后密封发酵。自然共酿晒酱:密酵约1周后得原酱,将其移置于瓷制或陶制器皿(酱钵)中,取纯净水,并加少量盐搅拌均匀后,晒酱3~5 d,在晒酱过程中要隔时搅拌,然后得半固态稻米酵素醅。净姜渍醅:挑选优质生姜,去皮,洗净后置于锅中煮熟煮透,然后晒干其水分,置于酱醅中浸渍,加入姜的最大量以醅可全覆盖姜为准。醅姜共酵:把酱钵放到太阳底下暴晒约7 d,为让酱醅和姜受热均匀,期间需间隔翻拌。醅姜分离:醅姜共酵约7 d后取出姜,在烈日下晒5 d左右,在晒酱姜过程中要不断翻拌以使其受热均匀,尔后把姜表面的酱醅渣清除,得到酱姜。 酱姜提取液基料的制备:将适量酱姜切片后,在料液比为1∶6的条件下,添加0.15%柠檬酸护色,于60 ℃条件下浸提1.5 h。调配、均质:将制备好的酱姜提取液基料、柠檬酸(护色兼呈酸味作用)、白砂糖、卡拉胶按一定比例混合,均质后得液态饮品。灌装、灭菌:将均质后的糯米发酵酱姜基料风味饮品灌装于食品级耐高温PP塑料瓶,然后在65 ℃下采用巴氏灭菌法灭菌30 min,冷却,得到成品。

1.2.3 感官评价标准 选定10人评分小组,根据表1的评分标准,对酱姜风味酵素饮品的色泽、香气、滋味、口感、组织状态、可溶性固形物等各项指标进行客观分析并评分,满分为100分。

表1 酱姜风味酵素饮品的感官评价标准

1.2.4 可溶性固形物含量的测定 采用手持糖度计对浸提的酱姜风味酵素饮品样品进行测量、分析。对每个样品测量3次后取其平均值,得出每个样品的可溶性固形物含量,在感官评价分析时,作为参考值。

1.2.5 粒径分析 本实验采用激光粒度分析仪对每个样品进行测量,测量前先清洗进样系统,设定遮光比及产品参数,然后进行测量。测量后分析其表面积平均粒径D(3,2)和粒径的微分分布,在进行组织质构评价分析时,作为参考值。

2 结果与分析

以色泽、香气和滋味、口感、组织状态、颗粒度为实验指标,研究基料比例以及柠檬酸、白砂糖和稳定剂的添加量对酱姜风味酵素饮品品质的影响,以确定最佳调配方案。

2.1 单因素试验结果

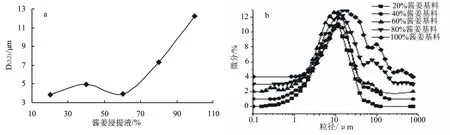

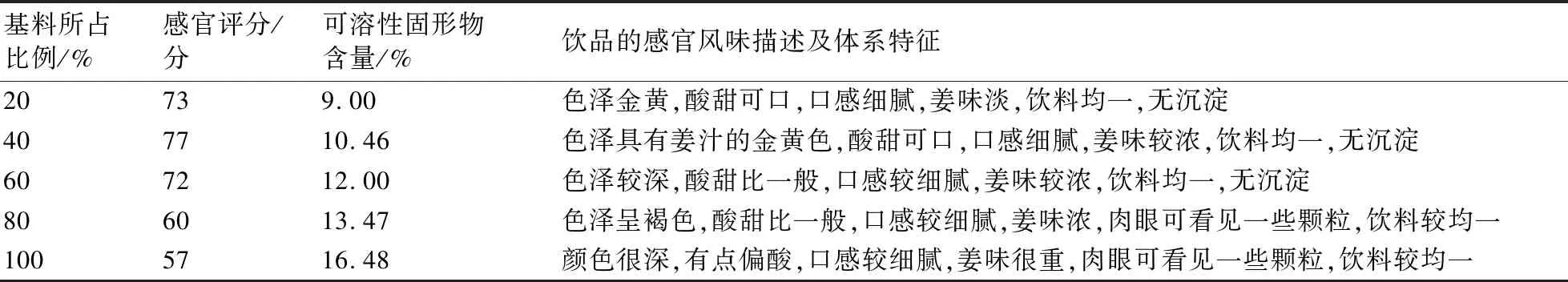

2.1.1 酱姜浸提液所占比例对酱姜风味酵素饮品的影响 如图2a所示,酱姜浸提液所占比例由20%到40%时,随着酱姜浸提液的增加,酱姜风味酵素饮品的表面积平均粒径缓慢增大;当酱姜浸提液所占比例从40%增加到60%时,表面积平均粒径随酱姜浸提液的增加而缓慢减小;当酱姜浸提液所占比例大于60%时,酱姜风味酵素饮品的表面积平均粒径随酱姜浸提液的增加而增加,且增加的趋势较为急剧。如图2b所示,在实验的添加量之间,酱姜风味酵素饮品的粒度分布变化跨度基本没有变化,当酱姜浸提液添加量在20%~60%时,酱姜风味酵素饮品的粒径基本分布于3~23 μm,在11 μm左右有且只有1个峰值;当添加量增加至80%时,粒径大多分布于4~29 μm,且在14 μm和77 μm处均有1个峰值;而全部为酱姜浸提液的酱姜风味酵素饮品的粒径则基本分布于7~98 μm,在18、98和407 μm处,共有3个峰值。由此可见,酱姜浸提液的所占比例对酱姜风味酵素饮品的表面积粒径有较大的影响。

图2 酱姜浸提液所占比例对酱姜风味酵素饮品表面积平均粒径和粒径分布的影响

由表2可知,酱姜浸提液所占比例对酱姜风味酵素饮品中的可溶性固形物含量有一定的影响,主要表现为饮料中可溶性固形物含量随着酱姜浸提液的增加而增大。同时酱姜浸提液所占比例对饮品的组织状态、颜色也有极大的影响,随着酱姜浸提液所占比例的增大,颜色逐渐加深,组织状态由均一、无颗粒感到肉眼可见颗粒。感官鉴定结果表明,当基料添加量占40%时,酱姜风味酵素饮品色泽鲜亮,具有酱姜浸提液的姜黄色,姜味适中,口感细腻,无颗粒感且不分层。综合粒径分析结果及感官评定结果,当添加酱姜基料提取液为40%时,酱姜基料风味饮品的品质最佳。

表2 酱姜浸提液所占比例对酱姜风味酵素饮品的影响

注:基料所占比例为质量比例(w/w)。

2.1.2 柠檬酸添加量对酱姜风味酵素饮品的影响 如图3a所示,随着柠檬酸量的增加,酱姜风味酵素饮品的表面积平均粒径呈先减小后增大的趋势,当柠檬酸的添加量为0.3%时,出现粒径最低值,可能是因为适量的柠檬酸可以促进酱姜风味酵素饮品颗粒的溶解。而图3b的酱姜风味酵素饮品的粒径分布图表明,粒径基本分布在2~98 μm,随着柠檬酸的添加,粒径分布波动不大。由此可见,柠檬酸的添加量会影响酱姜风味酵素饮品的表面积平均粒径,对其稳定性的影响微小甚至无影响。

由表3可见,柠檬酸的添加主要影响酱姜风味酵素饮品的酸甜度,对可溶性固形物含量、风味等几乎没有影响。由感官分析结果可知,当柠檬酸的添加量为0.15%时,饮品姜味适中,酸甜可口,口感细腻,组织状态均匀且无沉淀。因此综合粒径分析结果及感官评定结果,当添加柠檬酸量为0.15%时,酱姜基料风味饮品的品质最佳。

图3 柠檬酸添加量对酱姜风味酵素饮品表面积平均粒径和粒径分布的影响

柠檬酸添加量/%感官评分/分可溶性固形物含量/%饮品的感官风味描述及体系特征0.056810.31色泽具有姜汁的金黄色,姜味适中,偏甜,口感细腻,饮料均一,无沉淀0.106710.41色泽具有姜汁的金黄色,姜味适中,微偏甜,口感细腻,饮料均一,无沉淀0.157410.56色泽具有姜汁的金黄色,姜味适中,酸甜可口,口感细腻,饮料均一,无沉淀0.207110.61色泽具有姜汁的金黄色,姜味适中,偏酸,口感细腻,饮料均一,无沉淀0.256910.66色泽具有姜汁的金黄色,姜味适中,偏酸,口感较细腻,饮料较均一,无沉淀

注:柠檬酸添加量为质量比例(w/w)。

2.1.3 白砂糖添加量对酱姜风味酵素饮品的影响 从图4a可以看出:当白砂糖的添加量为4.0%~6.0%时,酱姜风味酵素饮品的表面积平均粒径随白砂糖的增加而缓慢增大;而当白砂糖添加量由6.0%增加到7.0%时,表面积平均粒径出现小幅度减小;当白砂糖添加量增至8.0%时,表面积平均粒径急剧增大。图4b表明,酱姜风味酵素饮品的粒径基本分布于1~14 μm,且都在5 μm左右出现峰值,只有当白砂糖添加量为5.0%、7.0%、8.0%时在超过300 μm之后还有另外1个峰值,但分布得非常少。这说明,白砂糖的添加量会影响酱姜风味酵素饮品的表面积平均粒径的大小,基本不影响其稳定性。

图4 白砂糖添加量对酱姜风味酵素饮品表面积平均粒径和粒径分布的影响

由表4可见,白砂糖的添加主要影响酱姜风味酵素饮品的酸甜度,对可溶性固形物含量有一定的影响,随白砂糖的增加,可溶性固形物含量有所增加。由感官评定结果可知,当白砂糖的添加量为7.0%时,饮品的色泽具有姜汁的金黄色,姜味适中,酸甜可口,口感细腻,饮料均一,无沉淀。因此综合粒径分析结果及感官评定结果,当添加白砂糖量为7.0%时,酱姜基料风味饮品的品质最佳。

2.1.4 稳定剂对酱姜风味酵素饮品的影响 由图5a可见:当稳定剂添加量为0%~0.09%时,随着稳定剂的增加,酱姜风味酵素饮品的表面积平均粒径越来越小;当稳定剂的添加量为0.09%~0.12%时,酱姜风味酵素饮品的表面积平均粒径随着稳定剂的增加而变大;当添加量超过0.12%时,饮品的表面积平均粒径减小。图5b表明,无论卡拉胶添加量为多少,饮品的粒径基本上分布在2~18 μm,无明显波动,且只有1个峰值,说明卡拉胶的添加对酱姜风味酵素饮品的稳定性有一定的促进作用。

表4 白砂糖添加量对酱姜风味酵素饮品的影响

注:白砂糖添加量为质量比例(w/w)。

图5 稳定剂对酱姜风味酵素饮品表面积平均粒径和粒径分布的影响

由表5可见,稳定剂的添加主要影响酱姜风味酵素饮品的组织状态,随着稳定剂的增加,酱姜风味酵素调配饮品在放置后出现絮状物的程度加大,而稳定剂的添加对饮品的可溶性固形物含量、风味等的影响不明显。感官评定结果显示,当稳定剂的添加量为0.03%时,酱姜风味酵素饮品的色泽呈姜汁的金黄色,姜味适中,酸甜可口,口感细腻,饮料较均一,无沉淀,在放置后仍然比较稳定。因此综合粒径分析结果及感官评定结果,当稳定剂卡拉胶的添加量为0.03%时,酱姜基料风味饮品的品质最佳。

表5 稳定剂添加量对酱姜风味酵素饮品的影响

注:稳定剂添加量为质量比例(w/w)。

2.2 酱姜风味饮品配方的优化

2.2.1 正交试验设计 根据单因素实验结果,以综合感官评分及粒度参数为指标,以酱姜提取液基料、柠檬酸、白砂糖、卡拉胶添加量为本实验的4个因素,选取每个因素3个感官评分较高的水平,或者当评分较高、风味描述较好时,选取风味描述较一致但评分有差别的折中水平(表6),进行L9(34)正交试验(表7),从而优化出酱姜风味酵素饮品的最佳配方。

2.2.2 正交试验结果 由表6、表7可知,酱姜风味酵素饮品配方的最优因素组合水平为A1B2C1D1,即柠檬酸0.10%,白砂糖7.0%,酱姜浸提液基料30%,卡拉胶0.02%。经验证性实验,在该最优水平条件下制备的酱姜风味酵素饮品的风味、色泽、组织状态等均最佳,可溶性固形物Brix值含量为10.46%,表面积平均粒径D(3,2)为1.617 μm。

表6 酱姜风味酵素饮品调配的正交试验设计

2.3 产品的质量指标

2.3.1 感官指标 色泽:具有姜汁的金黄色;口味:姜味适中,酸甜可口,口感细腻;香气:兼具姜的特征香气及酱香风味;稳定性:饮料体系均一,久置后仍然稳定,无沉淀。

表7 酱姜风味酵素饮品调配的正交试验结果

2.3.2 理化指标 可溶性固形物含量为9.0%~12.0%;总酸含量≥0.1%。

2.3.3 微生物指标 细菌总数≤100 CFU/mL;大肠杆菌数量≤3 MPN/100 mL;致病菌,不得检出。

3 小结

本实验以糯米发酵酱姜为原料,通过浸提、打浆、过滤后得到酱姜浸提液基料,进而调整此基料、白砂糖、柠檬酸、卡拉胶的添加量,根据单因素和正交实验结果,优化出酱姜风味酵素饮品的最佳配方:柠檬酸0.10%,白砂糖7.0%,酱姜浸提液基料30%,卡拉胶0.02%。在该最优条件下制备的酱姜风味酵素饮品色泽金黄,姜味适中,具有酱香风味,酸甜可口,口感细腻,组织状态均一,无沉淀,具有良好的市场前景。本实验结果可为稻米酵素风味饮品的生产提供指导,可为稻米高值化加工新领域的开拓和生姜深加工提供参考。