等效分析法在分析老龄化船舶抗碰撞性能中的应用*

2019-07-30胡锦文张乃樑尤小健蔡如桦

胡锦文,张乃樑,尤小健,蔡如桦,程 萍

(武汉第二船舶设计院,湖北 武汉 430064)

目前对船舶抗碰撞性能的影响分析主要集中在对新建船舶的分析上,然而随着现代船舶技术的发展,损伤对船舶结构的影响日益受到研究人员的重视[1-3]。特别是,老龄化船舶由于长时间受到波浪载荷的作用,产生了随时间积累的疲劳损伤[4]。国内外大量的研究文献表明,疲劳损伤对结构的极限强度、剩余强度都有重要影响[1-2,5],尤其是低周疲劳强度是衡量结构承载能力的一个重要方面。

通常对结构的疲劳分析方法有3大类:基于S-N曲线和Palmgren-Miner准则的疲劳累积损伤法[6]、基于Paris裂纹扩展的断裂力学分析法[7]以及基于连续介质力学的损伤动力学分析法[4,8]。其中损伤力学理论已逐渐成为评估和预测材料及其结构宏观力学性能的有力工具[9]。以及为了描述损伤后的结构在刚度和强度方面性能的下降,国内外学者提出了许多数学模型来描述材料的损伤演化。如果将这些损伤演化方程通过编程并应用于船舶的抗碰撞性能的仿真评估中,将会使得分析过程复杂化,原因在于结构的疲劳损伤是一个与时间相关的过程,尤其当结构经历了较长时间的疲劳后,其模拟分析时间也将显著增长。

为此,本文以较成熟的损伤动力学疲劳分析法[10]为基础,将Lemaitre创立的应变等效假说[11]进行适当扩展,提出一种分析老龄化船舶抗碰撞性能的与疲劳时间无关的简化等效分析法,以期为船舶全寿命周期内的抗碰撞性能的快速评估打下基础。

1 应力应变等效法

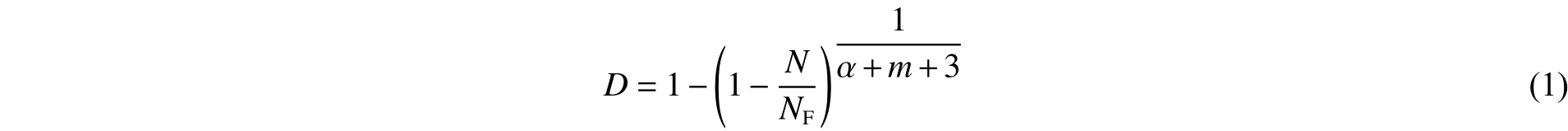

结构在疲劳循环载荷下会产生微裂纹,由于这些微裂纹大小、位置和扩展方向具有随机性,因而在损伤力学分析中引入了损伤因子D。这些微裂纹(或损伤因子)的存在会引起有效承载面积的减小,并随着疲劳载荷的大小和持续时间而变化,例如在文献[10] 中介绍了一种评估材料在疲劳载荷下的损伤演化动力学模型:

式中:D为材料疲劳累积损伤因子,和m为材料常数,N和NF分别为循环次数和极限循环次数。且:

式中:E为材料弹性模量,K为材料常量,S0均为材料参数;在常温下S0=1,=0;[σeq] 为等效应力幅,且[σeq] =aσ2+bσ,a、b为与材料有关的参数,σ为疲劳工程应力幅。

根据Ramberg-Osgood硬化率关系[12],材料塑性应变εp与有效等效应力存在如下关系:

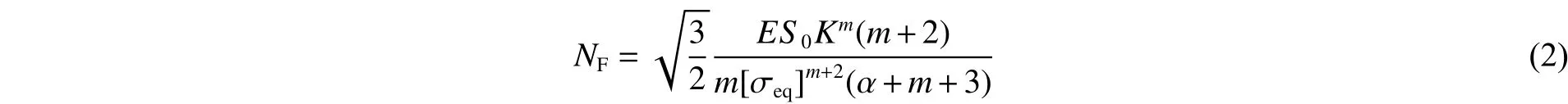

为了分析材料疲劳损伤后抗冲击破坏性能,一般分析方法是先模拟结构疲劳过程,然后再模拟抗冲击破坏过程。然而当疲劳过程较长(疲劳载荷循环次数较多)时,会使模拟时间也相应变长。为此,本文中拟将Lemaitre创立的应变等效性假说[11]适当扩展,构建疲劳分析中的材料等效应力应变曲线。

在文献[13] 中,定义单元变形过程中的损伤为:

在文献[14-15] 中介绍了一种等时应力应变曲线的思想,该方法将材料的蠕变损伤等效为材料的塑性应变损伤,然后在分析过程中通过修改材料原本的应力-应变曲线来模拟材料的蠕变过程,使得结构蠕变模拟分析中与时间有关的蠕变过程等效为与时间无关的静力过程,从而较大的简化了工作量。仿照这一思想,本文中依据式(4)尝试将疲劳损伤过程中引起的累积损伤作为对材料塑性应变的修正,从而修改材料原本的应力-应变曲线来模拟材料的疲劳损伤过程。下面来介绍这一等效过程。

则材料的总应变为:

根据式(5)~(6),则构建的材料等效应力-应变曲线为(,)。

图1给出了疲劳损伤结构抗碰撞冲击分析的一般分析方法和本文介绍的等效分析法流程图。

图1 疲劳损伤老龄化船舶抗碰撞冲击分流程图Fig. 1 Flowchart of anti-collision analysis for aged ship with fatigue damage

2 实例分析

以Q235材料钢板的抗碰撞分析为例,Q235材料的材料参数和模型参数[9]为:E=198 753 MPa,K=969.6 MPa,m=5.4825,a=0.642×10-3,b=0.336。

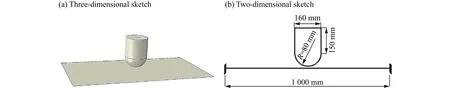

由于碰撞冲击效应有局部性特征[16],因此通常船舶结构中典型的抗碰撞分析如图2所示。

图2 通常船舶结构中典型的碰撞冲击Fig. 2 Typical collision of ship structures

在本例中钢板尺寸取为1 000 mm×500 mm×10 mm,撞击物尺寸见图2(b)。疲劳加载为钢板一端固定,相对的另一端施加均布力载荷,载荷方向沿钢板长度方向。疲劳损伤分析及其后的碰撞分析分别取表1中5种工况。

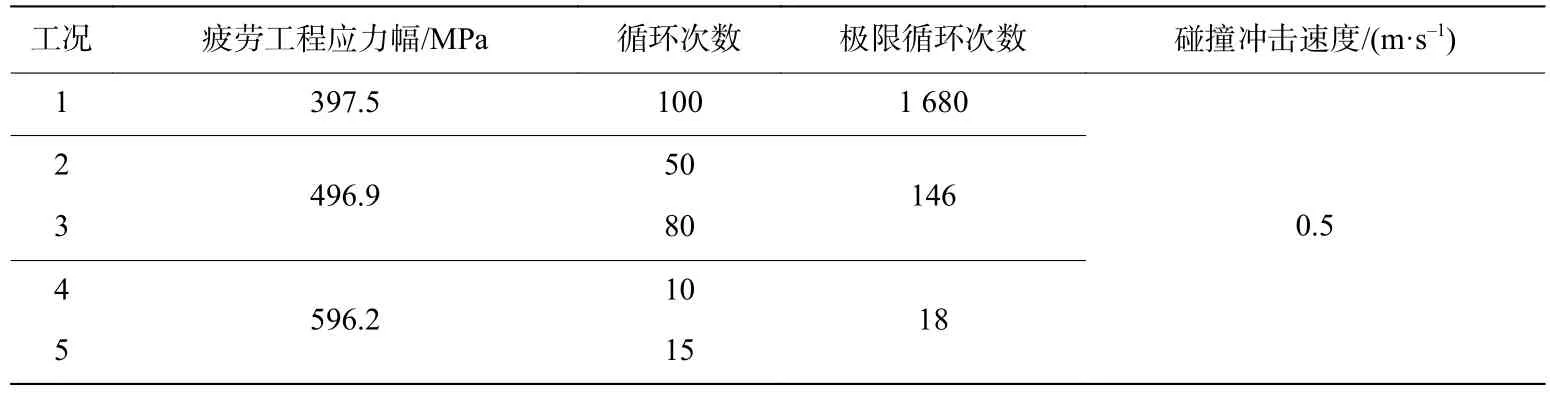

表1 疲劳损伤分析及碰撞分析工况Table 1 The load cases of fatigue damage analysis and collision analysis

由于在中低速碰撞冲击分析中,与结构损伤变形吸收能量相比,应变率增强效应引起的吸收能量增加基本可以忽略不计[16],因此为简单计,表1的算例工况中只设置一种冲击速度。

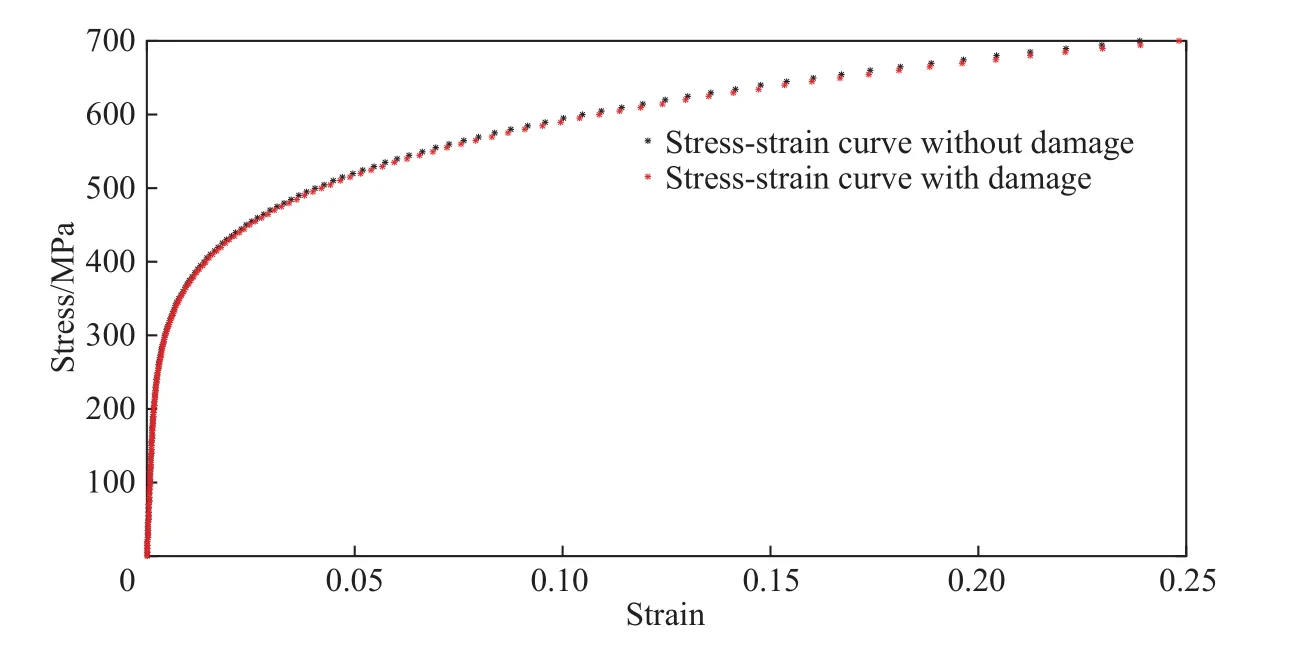

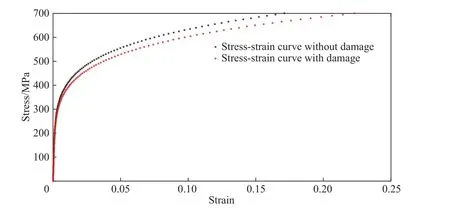

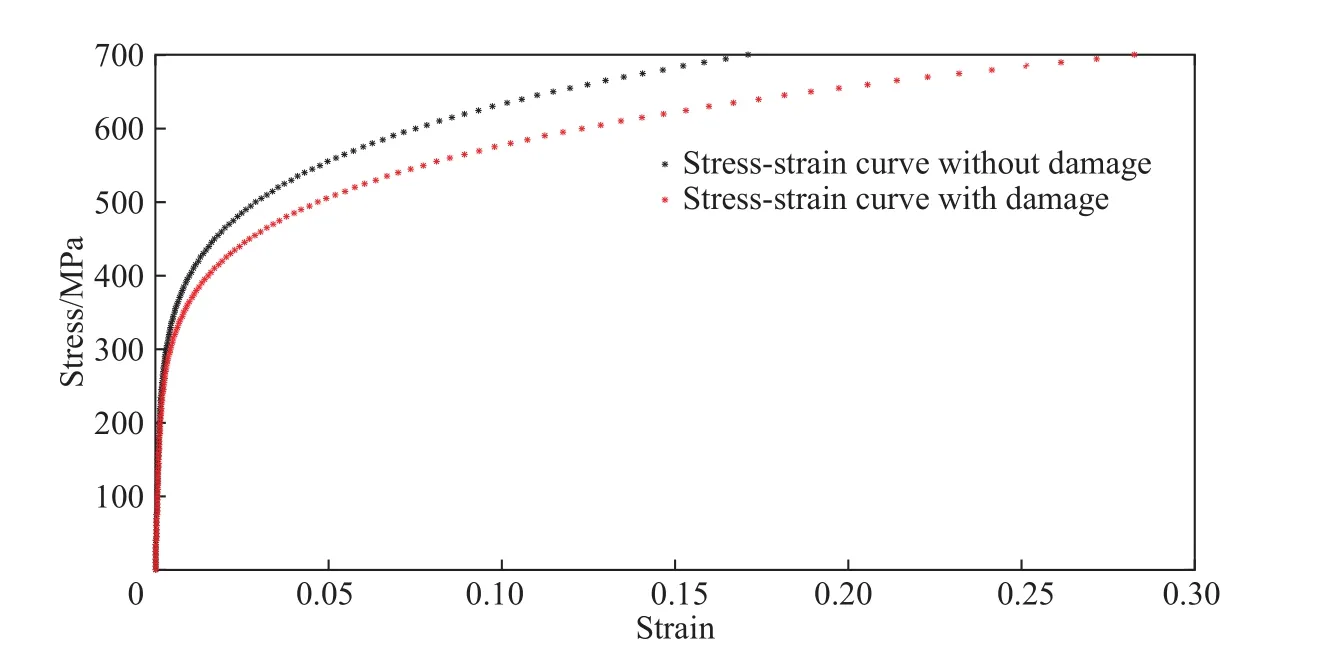

依照式(6)构建每个工况下的疲劳等效应力-应变曲线,如图3~7所示。

图3 在工况1中的材料等效应力应变曲线Fig. 3 Equivalent stress-strain curves of material in the load case 1

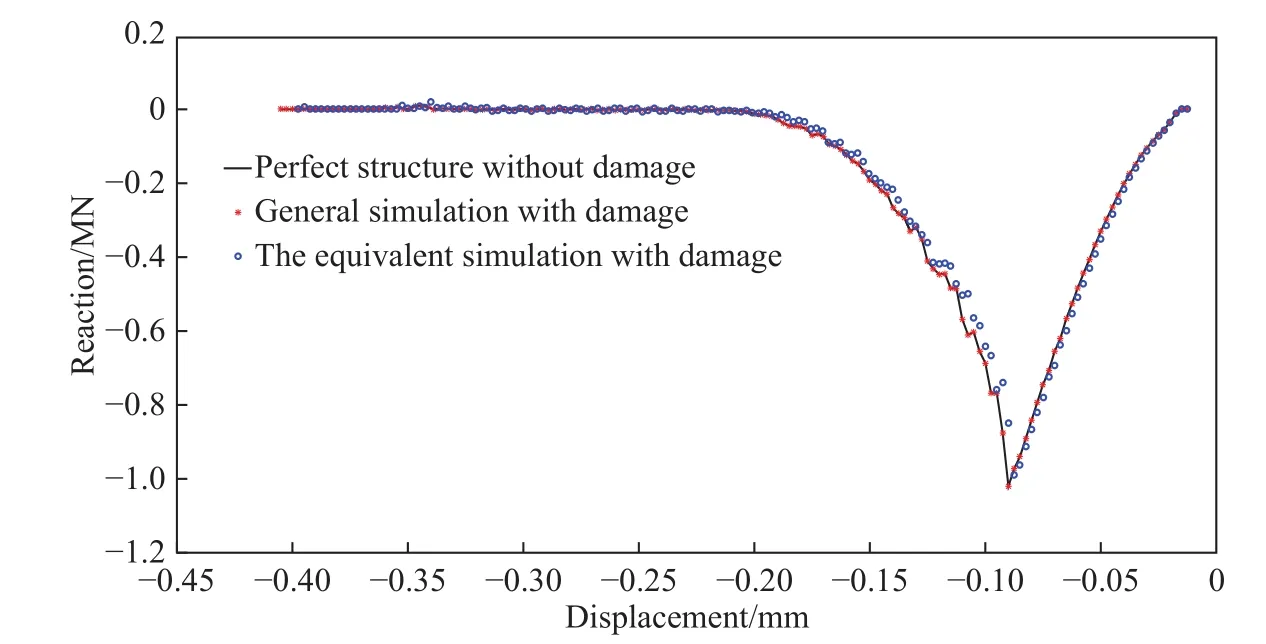

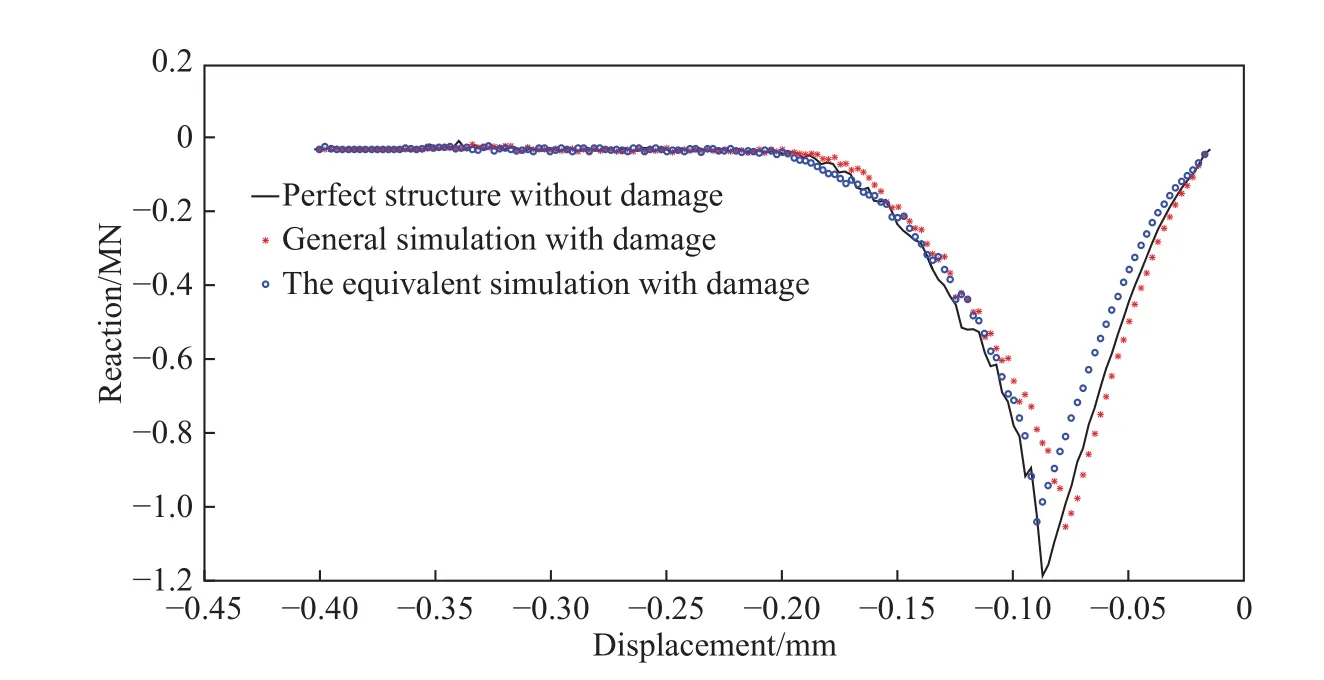

利用上述构建的材料等效应力-应变曲线模拟结构的抗冲击性能,并与一般情况下的结构疲劳后的抗冲击性能的模拟(即一般分析方法)以及不考虑损伤的完美结构抗性能模拟进行比较,如图8~12所示。其中在一般分析方法中疲劳载荷按照文献[17] 中的方式进行线性加载。在抗冲击性能分析中,将钢板四周固支,采用Cowper-Symonds模型描述材料的应变率效应[18],并取材料的失效应变为0.25。分析中采用ABAQUS软件进行有限元模拟,钢板采用10 mm×10 mm四边形壳单元,撞击物采用刚体模型。表2列出了不同工况下一般分析法与等效分析法结果对比。

图4 在工况2中的材料等效应力应变曲线Fig. 4 Equivalent stress-strain curves of material in the load case 2

图5 在工况3中的材料等效应力应变曲线Fig. 5 Equivalent stress-strain curves of material in the load case 3

图6 在工况4中的材料等效应力应变曲线Fig. 6 Equivalent stress-strain curves of material in the load case 4

图7 在工况5中的材料等效应力应变曲线Fig. 7 Equivalent stress-strain curves of material in the load case 5

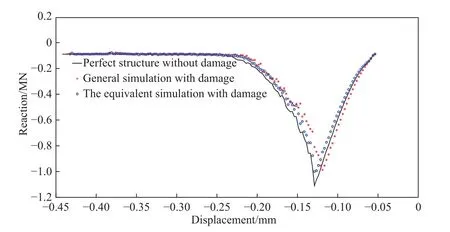

图8 工况1下一般分析法与等效分析法结果对比Fig. 8 Comparison of the general simulation and the equivalent simulation in the load case 1

图9 工况2下一般分析法与等效分析法结果对比Fig. 9 Comparison of the general simulation and the equivalent simulation in the load case 2

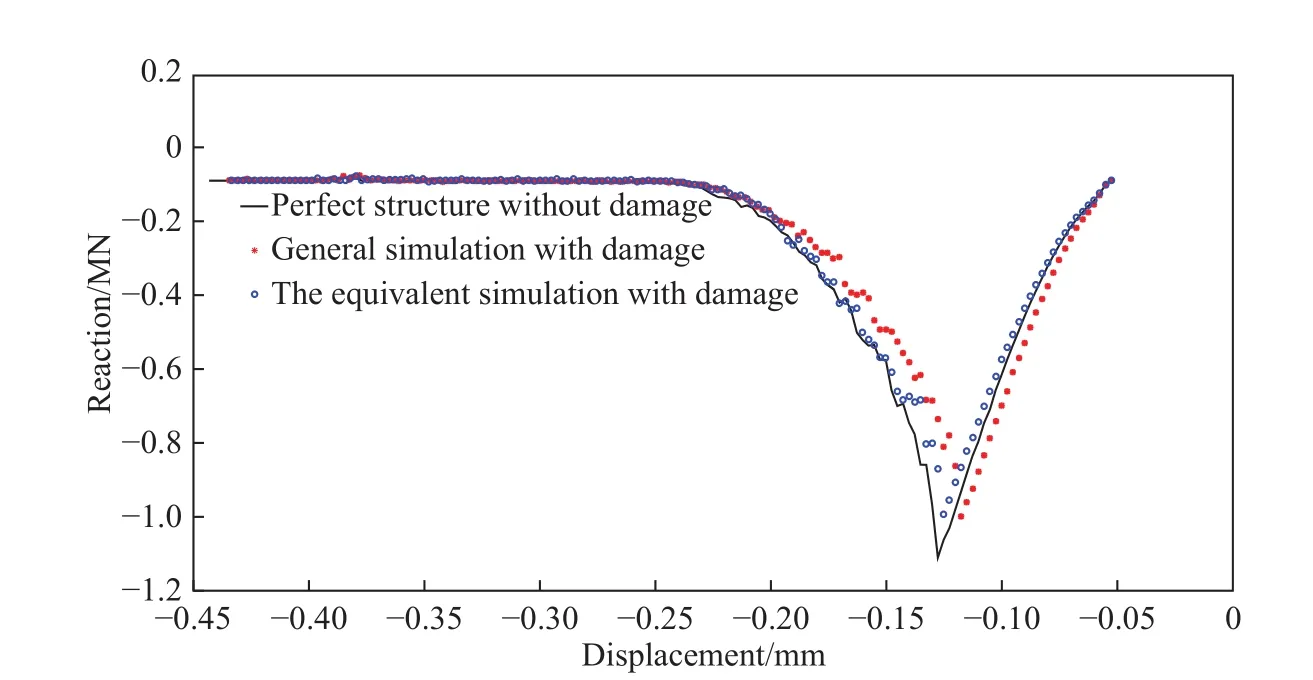

由式(1)计算可知,表1中各工况对应的结构疲劳损伤大小为0~0.2。由图8~12可以看出:(1)结构损伤后,一般分析方法中对应的出现最大破坏作用力时刻滞后于不考虑损伤的完美结构,而等效分析法中出现最大破坏作用力时刻几乎与不考虑损伤时的结构相同;(2)一般分析方法中得到的最大抗破坏作用力几乎与等效分析法相同;(3)在损伤后的结构从初始时刻到刚发生破坏的过程中,等效分析法中结构刚度大于一般分析方法。

图10 工况3下一般分析法与等效分析法结果对比Fig. 10 Comparison of the general simulation and the equivalent simulation in the load case 3

图11 工况4下一般分析法与等效分析法结果对比Fig. 11 Comparison of the general simulation and the equivalent simulation in the load case 4

图12 工况5下一般分析法与等效分析法结果对比Fig. 12 Comparison of the general simulation and the equivalent simulation in the load case 5

其次,从表2可看出,采用等效分析法与一般分析方法得到的结构破坏能误差较小。这说明,等效分析法能满足一般的工程要求。

应当注意的是,与结构蠕变分析中所提出的等时应力应变曲线方法一样,本文提出的疲劳等效分析法也有类似的局限性,即只适用于疲劳损伤较小的结构(在本文模拟分析中损伤值在0~0.2是有效的,此外,关于结构损伤大小的判断,可以借鉴于相应规范,例如在劳氏规范中以Miner累积损伤值0.25作为是否进行低周疲劳强度校核的判据[19],当疲劳损伤值小于0.25时,认为结构的损伤较小)。当结构疲劳损伤较大时,不仅本文扩展的近似应变等效性受到限制,而且要进一步完善相应的疲劳损伤力学模型[9]。

表2 不同工况下一般分析法与等效分析法结果对比Table 2 Comparison of the general simulation and the equivalent simulation in the different load cases

3 结 论

将Lemaitre创立的应变等效性假说[11]适当扩展,构建疲劳分析中的材料等效应力-应变曲线,以此分析结构疲劳之后的抗碰撞冲击性能,并与通常的一般分析方法进行了比较,得到如下结论:

(1)两者模拟的结构最大抗破坏作用力几乎相同;

(2)两者模拟的结构破坏能相对误差较小,能满足一般工程要求;

(3)等效分析法在结构破坏前期模拟的结构抗破坏刚度稍大于一般分析法。

本文虽然只列出了一种特定的钢板及撞击物尺寸对应的分析结果,但对其他不同的钢板及撞击物尺寸进行类似分析时,也得到了上述相同的结论。