基于物联网的液态饲喂远程监控系统

2019-07-29张军王天波刘忠臣吕美

张军 王天波 刘忠臣 吕美

摘 要:液态料饲喂因其采食量大、营养吸收好已经成为养猪行业流行的饲喂方式,文中基于物联网技术开发了液态饲喂远程监控系统。通过PLC控制器和基于ARM Cortext-M3的嵌入式采集终端实现了现场饲喂设备的控制和饲喂数据上传,通过GPRS无线技术实现了现场设备与数据服务器的无缝连接。客户端采用B/S(浏览器/服务器)模式通过浏览器实现对设备运行的实时监控。系统实现了浏览器、数据服务器、采集终端、PLC控制器、饲喂设备之间的控制链。试验结果表明,该系统性能稳定,信息无线采集、设备自动饲喂及远程调控饲喂均符合实际需求,液态料饲喂自动化管理可应用于自动化、智能化的牲畜养殖中。

关键词:液态饲喂;物联网;远程监控;浏览器/服务器模式;PLC;ARM Cortext-M3

中图分类号:TP393 文献标识码:A 文章编号:2095-1302(2019)05-0-03

0 引 言

随着我国养猪行业向工厂化、集约化生产模式的快速转变,我国传统农户采用的干饲料饲喂模式已经不适合现代化养猪行业。目前,丹麦、德国等国家约有30%的养殖场已经开始采用液态料饲喂模式来养猪,由于猪对液态料的采食量大且营养吸收好,未来液态饲喂模式将成为全球养猪行业的主流饲喂方式[1]。液态料线饲喂系统通过计算机控制设备将固体料或液体料按照配方自动配料并搅拌均匀,再按照饲喂曲线精准控制每一头猪的饲喂量。系统自动化程度高,降低了劳动成本,且液态料采用管道运输,降低了猪舍内的粉尘含量和饲料的浪费[2-3]。

目前,液态饲喂系统研究已经有了突破性进展。高岩[4]等深入分析了液态饲喂系统在生产中的优势并对液态饲喂系统设计和工作原理做了深入分析。徐峰[5]等设计了基于Profibus总线的全自动液体饲喂系统,通过PLC分散控制系统实现液态饲喂的精准控制。但这些系统都是直接架设在猪场本地,受地理位置限制较大,因此本文在前人研究的基础上,提出了一种基于物联网技术的液态料饲喂远程监控系统。系统将物联网相关技术与液态饲喂系统相结合[6-8],突破了液态饲喂系统受猪舍位置的限制,用户可以通过网络实现对饲喂现场的实时监测和精准化、智能化调控。

1 系统总体设计方案

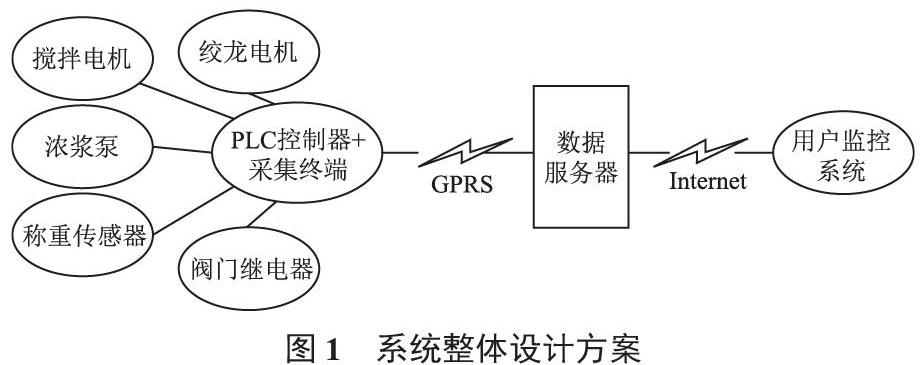

本系统按照功能可分为现场控制系统、数据平台系统和用户交互平台系统[9-11]。系统的总体设计框图如图1所示。现场控制系统主要实现对饲喂流程的自动化控制以及饲喂数据的采集和上传,采用PLC控制器作为核心控制系统,其附加的ARM Cortex-M3嵌入式数据采集终端通过RS 232串口按照Modbus协议与PLC通信,采集PLC上的饲喂数据,再通过GPRS无线网络连接到数据平台系统,将数据上传至服务器并从服务器中接收控制指令。

数据平台系统作为物联网系统的核心,其主要功能包括终端接入、数据解析处理、将核心数据存储到数据库、控制流处理以及数据服务接口的提供。用户交互平台系统允许用户通过浏览器或者手机APP来监控现场设备的运行状态以及查询分析历史饲喂数据。

2 方法及实现

2.1 现场控制系统的设计

2.1.1 基于PLC的现场饲喂控制模块

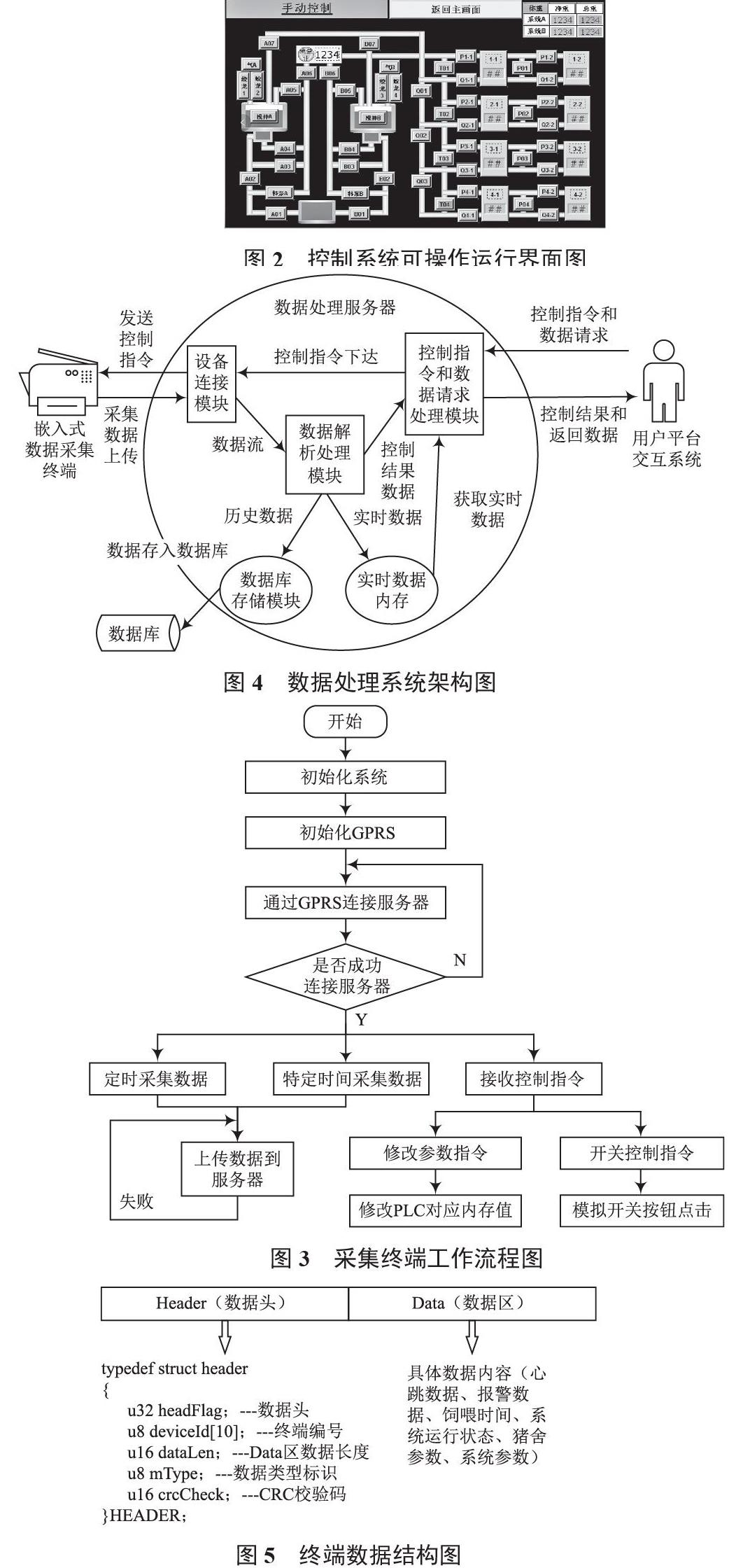

PLC是一种可编程控制器,具有可靠性强、抗干扰能力强、便于安装和拓展的特点,非常适合猪场复杂的分布格局和恶劣的环境[12-13]。液态饲喂流程分为加水、加料、搅拌、充管、分送、清管、洗灌、回槽、喷淋、返水共10个步骤,其可操作运行界面如图2所示。

设备的控制模式分为手动控制和自动控制两种,默认采用自动控制模式,适合无人监控的环境。而手动控制模式下方便管理人员或专家通过Web页面监控现场,并依据专家经验对不同猪舍的个性化要求进行调控,设备维护人员也可以通过该模式远程调试设备,排查故障发生的原因,降低设备的维护成本。

2.1.2 基于ARM Cortext-M3的数据采集终端

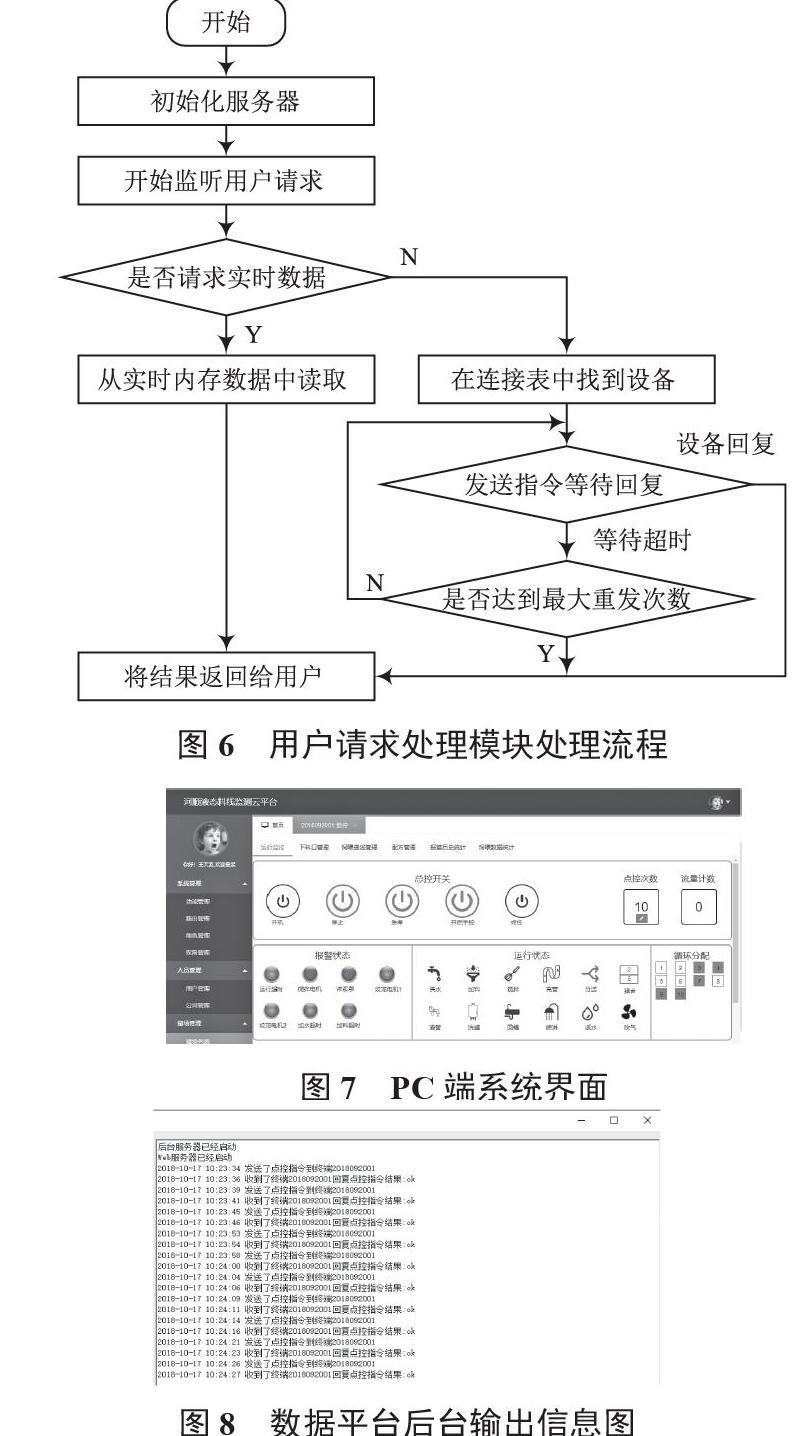

STM32单片机是ST公司在业界最先推出的基于ARM Cortex-M3内核的,专为高性能、低功耗、低成本嵌入式应用设计的32 bit微控制产品[14-15]。其内部集成多路USART控制器、PWM控制器、SPI控制器、CAN控制器、DMA控制器、USB控制器、以太网控制器等,有利于简化控制系统外围电路设计,可靠性更高。采集终端以STM32微处理器作为控制单元,外部集成了GPS/BD定位模块、GPRS通信模块以及RS 232,RS 485串口通信模块。终端工作流程如图3所示。

采集终端在完成初始化并连接到数据处理服务器后,开始采集数据及监听服务器发来的控制指令。对于需要实时监测的数据则及时上传,每隔6 s进行一次数据读取与上传,需要实时上传的数据包括设备报警信息、设备各阀门的开关状态、设备内各系统的运行状态。当天的饲喂量、给水量、配方和饲喂曲线数据在每天11:30饲喂结束后一次性采集上传。控制指令分为修改参数指令和开关控制指令,修改参数需要修改PLC控制器内对应内存地址的数据,开关控制指令则需要将PLC对应开关的内存从0置为1或从1置为0来产生脉冲,控制继电器打开或关闭对应阀门。

2.2 数据平台系统的设计

数据平台系统分为基于Socket的网络通信模块、数据解析处理模块、控制指令和数据请求处理模块。系统内部设计如图4所示。

2.2.1 基于Socket的网络通信模块设计

该模块借鉴新浪FastSocket开源通信框架,在模块内部实现了一个动态连接库libfsocket.so來拦截socket,bind,listen等并进行处理,实现了多进程拥有多个accept队列的模式,适用于系统自身TCP短连接较多的情况。当通信模块监听到终端连接时会通过终端的Token编号来校验终端的合法性,如果合法则将该连接维护到连接列表中并开始接收终端上传的数据,再将接收的数据传入数据解析处理模块进行处理。

2.2.2 数据解析处理模块

终端数据格式如图5所示。数据分为Header(数据头)和Data(数据区)两部分。Header包含了本条数据的标识信息,其中终端编号作为终端唯一标识,mType标识出本条数据的类型,crcCheck是将数据区按照CRC校验算法(Cyclic Redundancy Check,CRC)产生的CRC校验码,CRC是数据通信领域中一种常用的查错校验码,用来保证数据的完整性和正确性[16]。Data则包含了数据的具体内容。

数据解析完成后将根据数据类型的不同将历史数据存入数据库,实时数据存入系统内存中方便调用,控制结果数据直接交由控制指令处理模块处理。

2.2.3 控制指令和数据请求处理模块

该模块主要负责处理用户在对设备进行监控时发送到服务器的实时数据请求和控制指令,考虑到这些需求对实时性要求比较高,处理模块与用户端之间采用WebSocket通信协议。WebSocket协议在浏览器与服务器“握手”成功后允许服务器向浏览器推送数据,实现二者的双工通信,与传统的长连接和多轮询方式相比效率更高、实时性更好[17-18]。模块处理流程如图6所示。

服务器启动后根据配置文件开始监听指定端口的用户请求,如果是请求设备实时数据,则直接从服务器内存读取对应的数据并返回给该用户。如果是控制指令则交给设备连接模块,连接模块从其维护的所有设备连接中找到对应设备并发送该控制指令。模块内部设有超时机制,如果设备长时间未回复执行结果则重新发送控制指令,如果重复次数超过最大次数则回复用户设备执行指令超时并记录到系统日志中。

3 应用效果及讨论

3.1 用户交互平台系统

用户交互平台系统主要包括PC端和APP端两部分。PC端包含了平台全部功能,适合工作人员远程监控管理所有猪场。APP端得益于移动终端便于携带的特点,适合操作人员在现场作业时使用移动终端操作饲喂设备。PC端系统界面如图7所示。

PC端核心业务包括设备运行状态的实时监控、所有下料口饲喂量调整、各阶段猪的饲喂曲线的调整、不同猪舍饲喂配方的调整、设备报警信息统计以及设备饲喂量的统计[19-20]。Browser端采用目前流行的HTML5,CSS3技术和流式布局技术,能够自动适应PC,Pad,手机等显示器的大小,方便用户使用。

3.2 远程手动控制实验

本文以登封一猪场作为实验地点,该猪场的面积约为720 m2,共5栋猪舍,约100个下料口,1 200头猪。现场设备部署完成后,试验了在手动控制模式下,通过无线远程方式来控制设备的运行。

试验方法:使用一台电脑的浏览器登录液态料线监测平台,通过点击实际运行中最常用的点控按钮来控制设备运行。

实验完成后,在数据平台系统的后台输出界面输出信息,如图8所示。本次测试共点击了10次点控按钮,从输出信息可以看出,在现场网络信号良好的情况下,从控制指令发出到设备回复用时均可控制在2 s以内,且指令都能够成功执行。可见,浏览器、数据服务器、采集终端、PLC控制器、饲喂设备的控制链可靠性强且实时性好,达到了预期效果。

4 结 语

本文简要介绍了基于物联网技术的液态料饲喂远程监控系统的设计方法和系统开发的主要流程,然后检测实际应用效果。通过研究和应用表明,该系统通过使用物联网技术,实现了饲喂设备与嵌入式采集终端之间、终端与数据服务器之间、服务器与用户之间的信息交换和通信,实现了猪舍液态饲喂的自动化、饲喂信息的精准调控和远程实时监控[21]。该系统的功能还可以拓展到对猪舍环境的自动监控,实现让猪舍长期保持最适宜生长环境的目标,在农牧领域具有很好的应用发展前景。

参 考 文 献

[1]黄利军,于洋.猪场液态料智能饲喂设备与工艺的应用技术[J].今日养猪业,2017,14(4):44-48

[2]宋忠旭,李良华,严荣华.规模化猪场液态料智能化饲喂系统的应用与实践[J].养猪,2007,22(6):30-32.

[3]郗伟斌,颜卉,关贵岩.猪液态饲喂理论与实践[J].养猪,2004,19(2):9-10.

[4]高岩.液态料系统在国内的应用前景和挑战[J].今日养猪业,2017,14(4):40-42.

[5]许峰,沈国强,倪敬,等.基于Profibus总线的全自动液体饲喂系统[J].机电工程,2010,17(12):71-73.

[6]王建强,吴辰文,李晓军.车联网架构与关键技术研究[J].微计算机信息,2011,28(4):156-158.

[7]李静林,刘志晗,杨放春.车联网体系结构及其关键技术[J].北京邮电大学学报,2014,52(6):95-100.

[8]谢杨,张洁.基于云计算的现代农业物联网监控系统[D].成都:西南交通大学,2015.

[9] CHEN HM, CUI L.Design and model checking of service oriented software architecture for internet of things: a survey[J].Chinese journal of computers,2016,39(5):254-269.

[10]郑纪业,阮怀军,封文杰,等.农业物联网体系结构与应用领域研究进展[J].中国农业科学,2017,50(4):657-668.

[11] Electronics and Telecommunication Research Institute(ETRI) of the Republic of Korea. Requirements from support of USN applications and services in NGN environment[C]// Proceedings of the ITU NGN Global Standards Initiative(NGN-GSI) Rapporteur Group Meeting.Geneva,Switzerland,2007:11-21.

[12]周敏,韓宇光,王军安,等.基于西门子PLC的智能温室控制系统设计[J].实验室研究与探索,2014,33(12):99-101.

[13]李立峰,武佩,麻硕士,等.基于组态软件和模糊控制的分娩母猪舍环境监控系统[J].农业工程学报,2011,27(6):231-236.

[14]彭刚,秦志强.基于ARM Cortex-M3的STM32系列嵌入式控制器应用实践[M].北京:电子工业出版社,2011.

[15]赵庆松,苏敏.基于ARM的直流电机调速系统的设计与实现[J].微计算机信息,2007,24(2):173-175.

[16]马吉明,程立辉,张素智.字节型CRC算法分析与实现[J].微计算机信息,2006,23(9):234-236.

[17]花奇.物联网后端Web Service的研究[D].武汉:湖北工业大学,2015.

[18] David Gourley.HTTP 权威指南[M].北京:人民邮电出版社,2012.

[19]李采.数据采集物联网前端的软件设计[D].武汉:湖北工业大学,2015.

[20]张丽伟.面向ERP的商务智能应用研究[D].成都:成都理工大学,2013.

[21]朱伟兴,戴陈云,黄鹏.基于物联网的保育猪舍环境监控系统[J].农业工程学报,2012,28(11):177-182.