激光制备多层结构的软质基底耐磨类金刚石膜*

2019-07-29陆益敏黄国俊韦尚方田方涛米朝伟

程 勇,陆益敏,黄国俊,万 强,黎 伟,韦尚方,田方涛,米朝伟

(陆军工程大学 光电技术研究所, 湖北 武汉 430075)

类金刚石(Diamond-Like Carbon, DLC)膜是一种富含sp3杂化键的非晶碳膜,具有低摩擦、高硬度、耐磨损、耐腐蚀等诸多优势,在力学、摩擦学等领域具有极为广泛的应用潜力[1]。但是,性能再好的膜层如果牢固度不好,也不如性能略差而附着牢固的功能薄膜[2];不幸的是,高含量sp3键也使得DLC膜内应力很高[2-5],导致膜层容易脱落,实际应用受到很大限制。多层膜结构被广泛应用于降低DLC膜内应力、提高DLC膜附着性能,主要包括三种基本类型(有时也会同时采用):

第一,键合层+缓冲层+功能DLC层,即先沉积可与基底形成键合的材料,再沉积可与键合层、DLC层可靠附着的缓冲层,最后沉积功能DLC层;也有的研究省略了键合层或缓冲层。李福球等[6]、于大洋等[7]在金属Cr基底上镀制CrN或Cr键合层后,再沉积的DLC层或掺杂DLC层,有效地改善了膜层的机械、摩擦和附着性能;Cheng等[8]采用低内应力的氧掺杂DLC膜作为缓冲层,而后沉积高硬度、耐腐蚀但高应力的纯DLC层,获得了附着性能的大幅提升、耐蚀性强、透过率高的红外窗口增透保护膜。

第二,梯度渐变层,即沉积的掺杂DLC膜含量由内向外逐渐递减(最外层为纯DLC层),或DLC膜中的sp3/sp2比由内向外逐渐递增。Cho等[9]、Gayathri等[10]利用金属Ti、Ag、Cr等掺杂DLC层具有的低内应力、高附着性,在Ti6Al4V基底上沉积掺杂量逐渐降低的梯度渐变DLC膜,从而达到了很好的效果,临界载荷(附着性能的表征之一)提高50%~100%不等(临界载荷与膜层厚度、测试参数等条件具有强烈的依赖关系,所以不同报道之间很难简单地做数值高低的对比[11]);梯度渐变的多层Ti/DLC膜、WC/DLC膜、WC/DLC/WS2膜和YSZ/Au/MoS2/DLC膜等纳米结构的硬质耐磨保护膜也逐渐得到关注[12-13]。

第三,交替循环层,即利用不同性能(如掺杂DLC或其他材料)的膜层与DLC层做多次循环,以缓解DLC膜内应力的累积。在摩擦学领域常见的有Ti/TiC/DLC/(TiC/DLC)n结构(其中,n表示两种膜层的循环次数)或类似结构,用来提高DLC层的韧性及附着力,从而很好地利用其超高硬度和超低摩擦系数的优点[13]。项目组前期采用脉冲激光沉积(Pulsed Laser Deposition, PLD)技术在Ge基底上制备出以Ge为缓冲层的多层循环结构DLC膜,使得DLC膜的附着性能大幅提高,而机械硬度则保持原有的高水平[14]。

由于软质基底无法有效地为膜层提供对抗外界压力的支撑,即使膜层硬度再高也不能有效发挥抗划伤/磨损的特性,甚至很可能由于机械性能不匹配(如硬度差距、形变差异等过大)而导致膜层的破裂,因此软质基底上制备硬质薄膜的研究向来相对困难。针对软质金属Cu基底(纳米硬度不足2 GPa),设计了金属铜基的多层结构DLC保护膜,利用SiC持力层和SiC/DLC层多次循环的缓冲作用,使膜层获得了优良的减摩耐磨及耐蚀特性,通过金属Ti黏附层将上层功能层与金属Cu基底牢固粘合。采用PLD技术制备出镀膜样品,实验测试表明,多层结构DLC膜在Cu基底上附着牢固,摩擦系数低、耐磨性能好,且能够承受弱碱腐蚀,可用作海上/沿海、高湿等恶劣环境中软金属工具/部件的减摩抗磨耐蚀保护膜。

1 试验

1.1 样品制备

基底为直径25.0 mm、厚2.0 mm的抛光金属铜,靶基距(靶材到基底的距离)为11 cm,激光烧蚀点在基底上的投影点偏离基底自转中心10 mm,以保证膜厚的均匀[15];本底真空度为2×10-4Pa。目前关于PLD技术的报道中,靶基距一般3~5 cm,甚至更小;实验采用大靶基距,会降低沉积速率,但这有利于后期大面积均匀镀膜的实际应用(大面积均匀镀膜涉及基底与等离子体的相对运动[13,15],小靶基距会造成激光被基底遮挡)。

采用相干公司的Compex 205型KrF准分子激光器(脉宽25 ns、重频50 Hz);按图1所示结构逐层沉积。

图1 铜基多层DLC膜结构示意图Fig.1 Sketch of the multi-layer DLC film on Cu substrate

制备过程及工艺如下:制备Ti黏附层时采用的脉冲能量为300 mJ,聚焦激光能量密度约为5.0 J/cm2,厚度约为100 nm;制备SiC持力层时采用的脉冲能量为500 mJ,聚焦激光能量密度约为8.3 J/cm2、厚度约为400 nm;制备DLC/SiC循环层时采用的脉冲能量均为500 mJ,聚焦激光能量密度约为8.3 J/cm2,DLC层厚度约为100 nm、SiC层厚约为50 nm;最后,采用脉冲能量为500 mJ、能量密度为8.3 J/cm2的参数制备最外层的DLC层(厚度约为100 nm)。根据前期对这几种材料的沉积经验,高的激光能量密度能够获得硬度高的DLC膜;但金属Ti材料在高能量密度下沉积的膜层大颗粒较多、沉积速率不好控制,因此降低了激光能量密度;而SiC层的膜层性能对激光能量密度似乎不敏感(除了沉积速率),因此选择与制备DLC层一致的激光参数,以方便实验操作。

作为对比,制备Cu基底上单层DLC膜,但由于两者理化性能差别太大,仅约200 nm厚时膜层就开始脱落;因此,在Si基底上制备了厚度约1000 nm的单层DLC膜。

1.2 结构表征及力学性能测试

利用FEI公司的SIRION扫描电镜(Scanning Electron Microscope, SEM)观察多层DLC膜的截面结构,采用参数为电压20 kV、放大倍率10 000倍。采用通用机械试仪(Universal Mechanical Tester,UMT)微摩擦磨损试验机对Cu基多层DLC膜样品和Si基单层DLC膜样品进行微摩擦性能测试,摩擦副为球形Si3N4,载荷4 N、摩擦行程5 mm、滑动频率0.5 Hz;利用白光共焦三维形貌仪观察两个样品表面的磨痕情况。对制备的DLC膜样品进行了重摩擦测试(美军标MIL-48497A)、胶粘测试、温度冲击试验(国军标GJB150.5A-2009),以及碱溶液浸泡耐蚀性测试。其中,重摩擦测试使用压力为2 lb(1lb≈0.453 6 kg)的橡皮头摩擦膜层20次;胶粘测试使用2 cm宽、剥离强度不小于2.74 N/cm胶带纸粘在膜层表面上,垂直迅速拉起;温度冲击试验,在0 ℃(低于GJB150.5A-2009规定的低温-55 ℃)冰水混合物和100 ℃(高于GJB150.5A-2009规定的低温65 ℃)沸水中相互交替浸泡2 min(交替中无时间间隔),交替次数5次;NaOH溶液腐蚀试验:在室温下,经4.5 g/L的NaOH溶液浸泡1个月(未镀膜面和侧面采取保护措施)。

2 测试结果与讨论

2.1 膜层结构

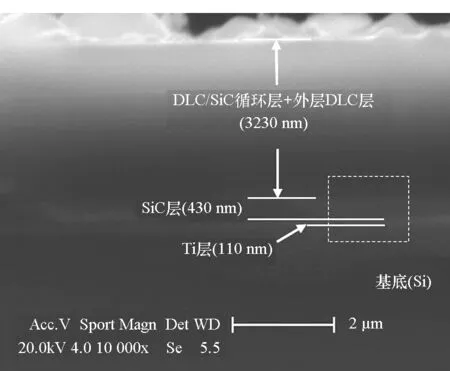

扫描电镜观察多层DLC膜的截面结构,如图2(a)所示。测试中,限于尺寸和厚度要求,测试样品为厚度0.5 mm的Si基多层DLC膜,而非Cu基,但制备时所采用的工艺参数是一致的。

(a) 整体图(a) Whole figure

(b) 局部图(b) Local figure图2 多层DLC膜的SEM图像Fig.2 SEM imaging of the multi-layer DLC film

如图2(a) 所示,在SiC/DLC循环层中,由于SiC层的厚度很小而无法辨识其中的边界;SiC/DLC循环层与DLC外层也不能区分出来。利用数字图像灰度变换方法,对图2(a)虚框中部分进行了一些改进,获得了可供辨析的局部图像,如图2(b)所示,根据灰度特征,可以分辨出Ti黏附层和SiC持力层;另外,在SiC层之上能够大致判断DLC/SiC循环层。

2.2 摩擦性能

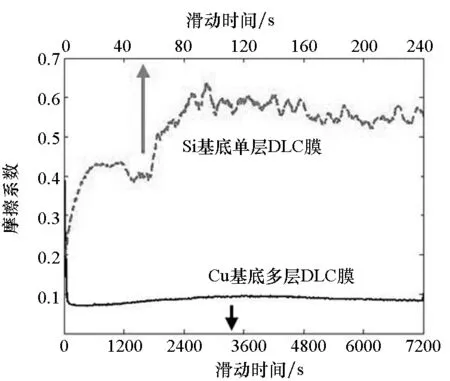

对Cu基多层DLC膜样品进行2 h的摩擦,实时记录摩擦系数,采用SPIP4.3.2和UMTviewer软件对测试数据进行平滑,测试曲线如图3中实线所示。

图3 DLC膜摩擦系数Fig.3 Friction coefficient of the DLC films

由测试曲线可知,Cu基多层DLC膜的摩擦系数在跑合120 s后稳定在0.087~0.093之间。相对而言,在Si基单层DLC膜的摩擦测试中,仅40 s左右摩擦系数就猛然增大,如图3中虚线所示。这可能是由于高内应力DLC膜本身处于临界状态,受到外力扰动后即破裂,从而使得摩擦副直接接触Si基底;此后所测得的数据为Si基底的摩擦系数(0.5~0.6),240 s后人为结束测试。这一对比也说明,Cu基多层DLC膜的牢固度要远高于Si基底直接镀制的单层DLC膜。

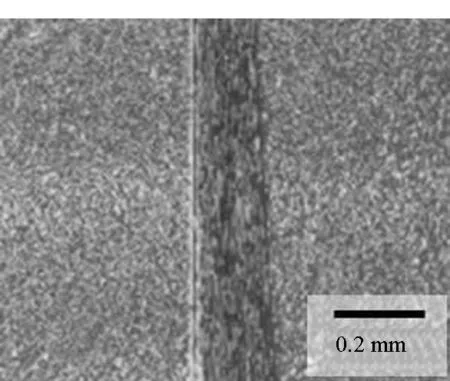

两个样品表面的磨痕情况如图4所示。

(a) Cu基底上的多层DLC膜(a) Multi-layer DLC film on Cu substrate

(b) Si基底上的单层DLC膜(b) Single-layer DLC film on Si substrate图4 样品表面磨痕Fig.4 Wear trail of the surfaces

由图4(a)可见,Cu基多层DLC膜样品表面没有明显可见的磨痕。照片中可见的坑洼应为软质Cu基底本身由于易划伤或抛光加工难度大的缺陷导致的划痕(深度为几百纳米甚至更大),而膜层厚度较小无法填平这些划痕。作为对比的Si基DLC膜样品,其表面的磨痕清晰可见,如图4(b)所示;经测量,磨痕深度在3~4 μm之间,这是由于DLC膜的破裂使得Si基底失去了硬质膜的保护而直接暴露在摩擦副下,其硬度(10~12 GPa)无法与摩擦副Si3N4相抗衡;另一方面,相比于Cu基底,Si基底本身的硬度和抗划伤性能相对高一些,因此其表面本身平整得多。

2.3 牢固度及耐蚀性

膜层附着牢固是其工程应用的前提;海洋/沿海环境中的耐蚀性也是应用的基本要求。对制备的DLC膜样品进行胶粘和重摩擦牢固度测试及温度冲击、碱溶液浸泡耐蚀性测试,结果如表1所示。

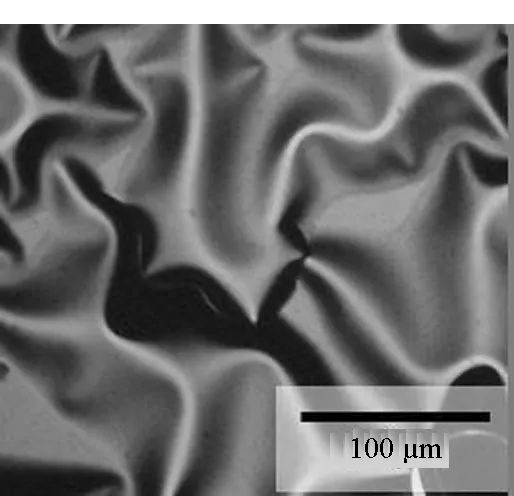

损伤的膜层表面如图5所示。

表1 牢固性能及耐蚀性测试

(a) 重摩擦试验(a) Heavy friction test

(b) 胶粘试验(b) Tape retentivity test

(c) 温度冲击试验(c) Temperature impact test图5 单层DLC膜样品的损伤表面Fig.5 Damaged surfaces of the single-layer DLC film

图5(a)所示为单层DLC膜样品受到重摩擦时整个膜层脱落的皱褶样式,这是DLC膜高内应力的典型反映;图5(b)所示为胶粘试验后单层DLC膜样品形貌,颜色较浅部分为DLC膜被胶带粘掉后留下的Si基底本色,而颜色较深的部分为DLC膜的残留;图5(c)所示为100℃的单层DLC膜样品突然浸入0℃环境后膜层崩裂的形貌。

从胶粘和重摩擦测试结果来看,由于自身的高应力和较低的膜基结合力,单层DLC膜样品无法承受外力的扰动,从而导致膜层破裂、脱落;而多层结构DLC膜缓解了DLC膜内在的高应力,并有效提高了膜层与基底、膜层与膜层之间的结合力,因此能够承受外力扰动。当然,必须指出的是,由于非金属硅基底与金属铜基底机械性能的巨大差异,而且其上薄膜厚度小,因此也不能完全排除基底本身对测试结果的影响。如果要定量衡量膜层与基底的影响,则需要进行更深入的微测试,如划痕测试、压痕测试等,这将在今后的研究中逐渐完善。溶液浸泡腐蚀试验说明,DLC膜的化学稳定性及其致密性能够承受碱溶液的腐蚀。

3 结论

1)针对软基硬膜附着性能差、硬度低的问题,设计制备出金属Cu基底上的多层结构DLC膜,使膜层获得了优良的减摩耐磨及耐蚀特性。

2)实验测试表明,多层结构设计的DLC膜在Cu基底上附着牢固,可经受重摩擦、胶粘试验及温度冲击试验,摩擦系数低于0.093、耐磨性能好,同时能够承受弱碱NaOH溶液的腐蚀。

3)鉴于Cu基多层DLC膜的优良性能,针对不同金属基底特性改进工艺,可应用于海上/沿海、高温高湿等恶劣环境中其他软金属部件甚至切、削、钻等硬接触工具(如不锈钢轴承、合金钻头等)的减摩抗磨耐蚀保护膜。