硅粉对混凝土绝热温升的影响

2019-07-29NGPL关宪章

NGPL关宪章

(1. 佛山科学技术学院 土木工程系,广东 佛山 528000 ; 2.维尔纽斯皇家科技大学 土木工程学院,立陶宛 维尔纽斯 LT-10223; 3.港合丰建筑科技有限公司,香港 999077)

1 研究背景

水利工程中往往需要浇筑大坝等超大体积混凝土,而控制大体积混凝土水化温升引起的早期开裂是水利工程设计与施工的主要难题之一。温升是由于新拌混凝土在凝结硬化过程中胶凝材料与水会发生水化反应并产生大量的水化热。由于水利工程中大体积混凝土散热速度慢,随着水化热的逐渐积累,新拌混凝土的温度将迅速上升。而在温度上升的同时,胶凝材料逐渐凝结硬化。随后在胶凝材料水化反应基本结束后,混凝土逐渐冷却并产生显著收缩。该冷却收缩会导致已硬化的混凝土产生拉应力,若拉应力超过混凝土抗拉能力将引致混凝土开裂。目前解决大体积混凝土早期开裂问题主要有以下4种方法:

(1)从水化热过高积累的源头出发,减少新拌混凝土的绝热温升量。例如降低水泥与用水量,掺粉煤灰、高炉矿渣、硅粉等矿物掺合料置换部分水泥。朱鹏飞等[1]表明大掺量矿物掺合料可以不同程度上降低胶凝材料的水化热。张锡祥[2]、樊启祥等[3]则分别采用了低热膨胀水泥和低热硅酸盐水泥获得了发热量的降低和开裂影响的缓解。

(2)尽可能降低预拌混凝土入模温度。例如配制混凝土时,用经降温甚至冰冻处理的骨料、用冰块代替水。

(3)延长混凝土凝结硬化前的散热时间和增加散热量。例如预埋散热水管并通过循环流动水带走热量、掺加石膏于水泥中、掺加缓凝剂。

(4)减少混凝土收缩的影响。例如设置后浇带、温度变形伸缩缝等。

然而,方法(2)效果相对有限,若单一采用成效不彰;方法(3)和方法(4)会延缓工程进度,除依据设计所包含的必要措施外,施工单位并不建议采用[4-6]。因此,最优策略为方法(1),从根源上降低新拌混凝土的绝热温升。

为降低新拌混凝土的绝热温升,最常用方法为掺加矿物掺合料置换部分水泥,其中硅粉为配制高性能混凝土的常用掺合料。硅粉为是工业生产硅及硅铁的副产品,SiO2质量含量高达95%以上,颗粒直径在0.1~0.2 μm之间,能与水泥水化产物Ca(OH)2发生火山灰反应,进一步生成C-S-H凝胶使混凝土微观结构更致密[7]。虽然硅粉已广泛用于高强度混凝土和高强度自密实混凝土[7-10],然而,硅粉对混凝土发热量的影响还不明确,亦缺乏硅粉混凝土温升的设计规范[11]。在硅粉对混凝土温升影响的研究上,不同学者甚至得出了相反的结论[5]。Meland[12]通过试验比较了硅粉掺量分别为0%和20%的水泥浆的发热量,发现掺加硅粉可降低发热量。然而,Sanchez de Rojas和Frias[13]发现掺加10%硅粉会提高发热量,而掺加30%硅粉能降低发热量。Kadri和Duval[14]得到了与Sanchez de Rojas和Frias类似的结果,发现掺加10%硅粉会提高发热量,而掺加20%或30%硅粉能降低发热量。

上述关于硅粉混凝土发热量的研究表明,不同学者在硅粉对混凝土温升的影响上得出了相反的结论。究其原因,笔者认为虽然水泥成分、硅粉质量、入模温度、养护环境等均会导致结果差异,但不同学者在硅粉对混凝土发热量影响问题上的相反结论主要原因在于试验配比中所采用的用水量的不同。由于水泥的水化反应和硅粉的火山灰反应均需要水的参与,水量或水胶比在硅粉混凝土化学反应发热上起着至关重要的作用[15]。在此问题上,Kadri和Duval[14]指出水胶比越低,硅粉混凝土的单位胶凝材料发热量越低。Langan等[16]亦发现硅粉在低水胶比情况下能更有效地降低水化反应速率。谢丽和吴胜兴[17]指出降低水胶比可提高混凝土水化温升达到的峰值,刘建忠等[18]则发现提高水胶比会增加混凝土水化放热速率峰值。

由以上文献可知,不同水胶比下硅粉对混凝土温升的影响还亟待探明。为此,笔者配制了15组配比的硅粉混凝土,并测量其绝热温升值,以对硅粉混凝土绝热温升问题展开探索。

2 绝热温升测量

理想的绝热温升测量要求混凝土与外界环境无热量传递,需要环境温度时刻与混凝土表面温度绝对相同,测试条件苛刻,一般难以实现[19]。为实现绝热温升的测量,本研究设计了半绝热温升试验测量并作热补偿计算的测量方法。

2.1 半绝热温升试验测量装置

进行混凝土试样半绝热温升测量前,制作尺寸为0.4 m×0.4 m×0.4 m(长×宽×高)的上盖可开启和闭合的木制试验箱,并在箱体角落位置、边线中点位置、面中心位置、箱体中央位置(见图1)预埋热偶传感片。

图1 混凝土试样温度测试点的分布Fig.1 Distribution of temperature measurement points

混凝土试样搅拌好后,开启试验箱上盖,把搅拌后的混凝土浇筑进箱体内并同时用振棒作振捣,灌满振实后盖好上盖妥善密封。在其后6 d时间里(6 d之后混凝土放热温升已基本完全完成),利用预埋的热偶传感片不间断测量各位置每一时间段的温度数据。测试期间,实验室环境温度保持在22~24 ℃。

2.2 散失热量补偿方法

在进行半绝热温升试验测量时,由于混凝土试样表面温度比环境温度高,水化温升的发热量会部分散失到环境中,该部分散失的热量可用香港大学Ng等[20]提出的热量补偿方法计算得出。

当混凝土发热速率显著减缓时,由热量散失率和混凝土表面与环境温度差成正比的关系可表示为

(1)

式中:TV为某时刻混凝土整体平均温度;t为时间;λ为传热系数;TS为混凝土表面平均温度;TA为环境温度。

TV和TS可根据权重分布由式(2)和(3)计算得出,即:

(2)

(3)

式中:Tm为箱体中央点温度;Tf为面中心温度;Te为边线中心温度;Tc为角落温度。

由式(1)得到λ后,绝热温升TG可由式(4)得出,即

(4)

式中:TG为混凝土绝热温升温度;TP为混凝土入模温度。

3 试验材料及配比

3.1 材 料

本研究使用的水泥为52.5N级别硅酸盐水泥,符合欧盟标准BS EN 197-1∶2000。粗、细骨料均为花岗岩碎石,最大粒径分别为20 mm和5 mm。所有试样均掺减水剂使流动性满足实际浇筑需要,所用减水剂为聚羧酸类高效减水剂。

3.2 混凝土试样配比

为探索不同水胶比下不同硅粉掺量对混凝土绝热温升的影响,本研究共配制水胶比0.24~0.40、硅粉掺量0~10%的15组混凝土配比试样。选择该范围是由于硅粉作为昂贵的混凝土掺合料,目前工程应用中掺量一般不会>10%,掺硅粉的高强度或高耐久性混凝土水胶比很少>0.40,本研究水胶比和硅粉掺量覆盖范围具有工程代表性。所有混凝土配比的骨料体积比统一为56%,粗细骨料质量比例统一为3∶2。为消除入模温度对水泥水化和硅粉火山灰反应的影响,材料的入模温度控制在(26±2) ℃。每一组配比均制作1个400 mm立方体混凝土试样作绝热温升测量和3个150 mm立方体试样作28 d抗压强度测量。

4 试验结果与分析

4.1 硅粉混凝土绝热温升测量结果

绝热温升测量结果示于图2。结果表明:掺加5%硅粉能降低绝热温升值1.8~7.3 ℃,掺加10%硅粉能降低绝热温升值3.3~10.2 ℃。在水胶比0.24~0.40的范围内,当硅粉掺量为10%时,绝热温升值随着水胶比增加而降低;当硅粉掺量为5%时,绝热温升值随着水胶比增加呈现波动变化;当硅粉掺量为0%时,绝热温升值先随着水胶比增加而增加,在水胶比约为0.32时达到最大值,再随着水胶比增加而降低。这是由于水泥水化反应和硅粉火山灰反应均需要水参与反应,随着水胶比的增加,一方面水量增加,而另一方面水泥和硅粉量降低,存在最优水胶比使水泥水化反应和硅粉火山灰反应量达到最大值。无掺加硅粉时,混凝土配比中每100 kg/m3胶凝材料能产生9.7~12.9 ℃绝热温升值;掺入5%硅粉后,混凝土配比中每100 kg/m3胶凝材料的绝热温升值下降为9.5~11.9 ℃;掺入10%硅粉后,混凝土配比中每100 kg/m3胶凝材料的绝热温升值进一步下降为9.4~11.0 ℃。这是由于同质量的硅粉火山灰反应发热量低于水泥水化反应发热量。

图2 不同硅粉掺量在不同水胶比下对混凝土绝热温升的影响

Fig.2 Effects of microsilica dosage on adiabatictemperature rise at different water-binder ratios

4.2 相同抗压强度要求下硅粉混凝土绝热温升表现

硅粉除能在相同质量胶凝材料情况下降低混凝土温升值外,还能显著提高强度。由图3可知:掺加硅粉令绝热温升-抗压强度曲线整体向右下移。当混凝土强度值<100 MPa时,掺加硅粉可在相同强度要求下显著降低单位胶凝材料绝热温升值;当混凝土强度值>100 MPa时,掺加硅粉对单位胶凝材料绝热温升值的影响较少。结果还表明混凝土并非强度越高,绝热温升值一定越大。这与传统的高强度混凝土温升大的习惯思维并不一致。事实上,若为了达到混凝土高强度是采用掺加硅粉置换水泥的方法,而不是采用提高水泥量的方法,则混凝土绝热温升值不但不会提高反而能得到降低。因此,硅粉能让混凝土同时达到高强度和低绝热温升值,能更好地促进大体积高性能混凝土的应用和普及。

图3 硅粉混凝土在相同强度下的绝热温升值

Fig.3 Adiabatic temperature rise of microsilica concrete atthe same strength level

4.3 硅粉混凝土绝热温升值模型

为了更好地推广硅粉混凝土在大体积混凝土中的应用,在工程应用时有必要对硅粉混凝土的绝热温升值进行可靠预测。绝热温升值预测模型可通过多变量回归分析以取得最小均方根误差为目标获得[21],即

ΔT=(WB)/[φ1W+φ2C+φ3S+

W(φ4W+φ5C+φ6S)+φ7CS+φ8] 。

(5)

回归分析表明,影响系数φ1,φ7,φ8非常小。为简化预测模型的公式,φ1,φ7,φ8设定为0。其余影响系数通过多变量回归分析得到,即

ΔT=(WB)/[4.107C-9.917S+

W(0.036 5W-0.020 1C+0.085 3S)] 。

(6)

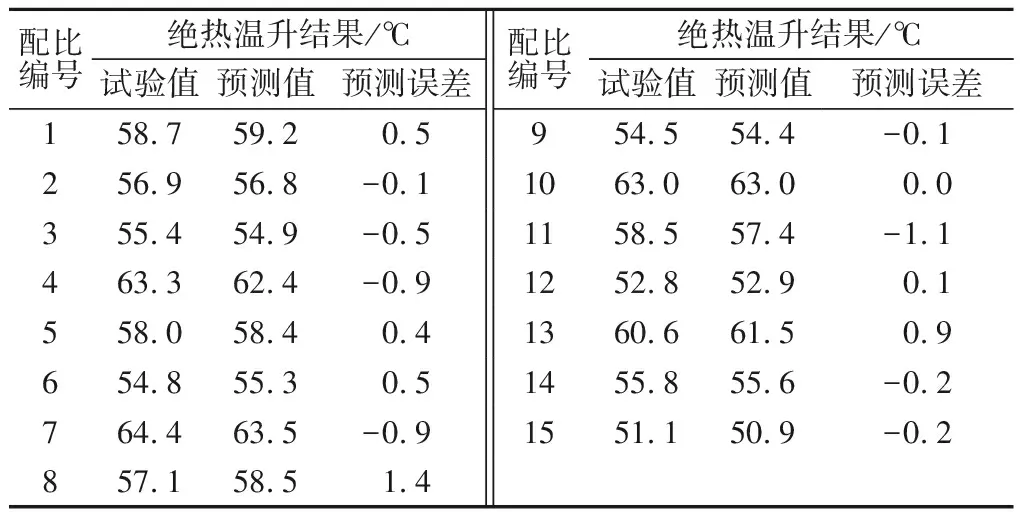

式(6)的预测误差值如表1所示。预测结果表明,绝热温升预测值最大误差只有1.4C,相关性系数R2达0.968,完全能满足工程需要。

表1 绝热温升值试验结果和预测模型的预测值对比Table 1 Comparison between experimental values andpredicted values of adiabatic temperature rise

为方便工程应用,根据预测模型还可绘制绝热温升值设计图,如图4所示。考虑到硅粉掺量10%混凝土在工程中应用更多,故该图描绘了硅粉掺量10%的不同水胶比下混凝土的绝热温升等温线。为了方便对比本研究得到的试验结果和绝热温升设计值,试验测量值亦示于图4。图中从左上角到右下角共3条虚线,对应的水胶比分别为0.26,0.32,0.38。

图4 掺10%硅粉混凝土绝热温升值设计图Fig.4 Design chart of adiabatic temperature rise ofconcrete blended with 10% microsilica

5 结 论

为研究硅粉对混凝土绝热温升的影响,本研究配制了15组混凝土配比试样,通过半绝热温升试验测量和热补偿法获得绝热温升值,得到主要结论如下:

(1)掺加硅粉能有效降低混凝土绝热温升值,其中掺5%硅粉降低绝热温升值1.8~7.3 ℃,掺10%硅粉降低绝热温升值3.3~10.2 ℃,绝热温升降低程度受水胶比的影响。

(2)混凝土并非强度越高温升越高,掺加硅粉能同时提高强度和减少绝热温升,可在相同强度下显著降低混凝土绝热温升值。

(3)基于试验结果推导出硅粉混凝土绝热温升值预测模型,并绘制了绝热温升值设计图,便于工程应用中参考。