缝线对不同刚度复合材料T形接头面外拉伸承载能力影响研究

2019-07-29邓凡臣柴亚南陈向明

邓凡臣,柴亚南,陈向明

(中国飞机强度研究所 一室,西安 710065)

纤维增强层合复合材料结构层间及接头胶结界面强度较低,断裂韧性差,严重影响了复合材料在飞机结构中的应用。针对这一问题,国内外很多科研机构及复合材料生产单位进行了大量研究,并开发了多种层间增韧方法[1-3],其中最为常见的为Z-pin和缝线[4-5]。这两种方法因具有加工简单,制造成本低廉等优点而被广泛采用。其中,波音787的操纵面、A380的球面框均采用了缝纫工艺[6-7],以提高结构面外承载能力。从20世纪80年代中期,国内外的学者对纤维增强复合材料缝纫技术进行了一系列研究[8-11]。取得了大量的研究成果,研究热点主要集中在以下两个方面:一是研究缝线对结构面外承载能力或冲击阻抗的影响。如孙浩等人[12]通过嵌入式杆单元结构模拟了缝线桥联作用及失效。通过渐进损伤分析,揭示了缝合情况下含单脱层复合材料层板的失效机理,讨论了缝合参数对剩余压缩强度的影响。王春寿等人[13]采用试验与分析相结合的办法,研究了缝线对多墙盒段后屈曲承载能力的影响。Tan等[14]通过合层板层间拉伸试验,发现缝合层板初始层间断裂韧性与不缝合情况相近,在分层后缝线提供了一种桥联力作用,抑制了层板分离,直到缝线断裂后整个结构失去厚度方向承载能力。二是部分学者研究了缝纫对层合板面内强度和刚度的影响。如汪海等人[15]采用试验方法研究了缝合密度对面内材料性能的影响,研究结果认为,缝合密度越大由缝合所产生的损伤就越大,对面内刚度的影响也就越大。常用缝合密度对面内刚度影响的最大幅值为纵向6%、横向21%剪切几乎没有影响。徐萍等人[16]研究了缝线直径及缝线密度对结构弯曲性能的影响。以上研究成果显示,缝线对结构面外承载能力能够起到增强作用,对面内力学性能有所削弱。而已有的试验表明,不同刚度的复合材料结构采用缝线后,一些结构面外承载能力不但没有增加,反而降低,而另外一些结构采用缝线后面外承载能力得到较大提高。因此,本文采用试验方法,针对缝线对不同刚度的复合材料T形接头面外承载能力的影响进行研究,研究结果可为飞机复合材料T形接头设计提供参考。

1 试验件及试验方法

1.1 试验件

本论文的目的是研究缝线对于不同刚度复合材料T形接头面外承载能力的影响。因此,试验规划了两类不同刚度的试验件,每类试件分为含有缝线与不含缝线两种,每种类型6件,共计24件。

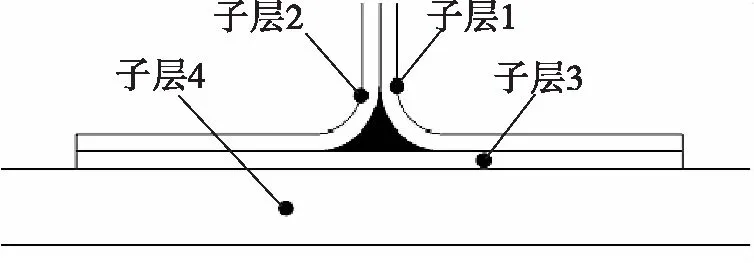

试验件均采用树脂膜渗透成型工艺(RFI-resin film infusion)加工而成。试验件材料为T300/QY8911,缝线材料KVLAR 3合股涤纶。试验件子层位置见图1所示,试验件外形尺寸见图2所示,各子层铺层顺序如表1所示。

图1 试验件子层位置示意图

图2 试验件外形尺寸示意图

LT-1与LT-2两组试件铺层较少,蒙皮厚度为2.75 mm,试件面外抗弯刚度较小。其铺层、几何尺寸完全相同。区别在于LT-1采用缝线对长桁凸缘与蒙皮进行缝合,缝线密度为5 mm×5 mm,而LT-2未对长桁凸缘及蒙皮进行缝合。

表1 试验件分类及铺层顺序

LT-3与LT-4两组试件铺层较多,蒙皮厚度为3.75 mm,试件刚度较大。其铺层、几何尺寸完全相同。LT-3也采用缝线对长桁凸缘与蒙皮进行缝合增强,缝线密度为5 mm×5 mm,而LT-4未对长桁凸缘与蒙皮进行缝合。

1.2 试验方法

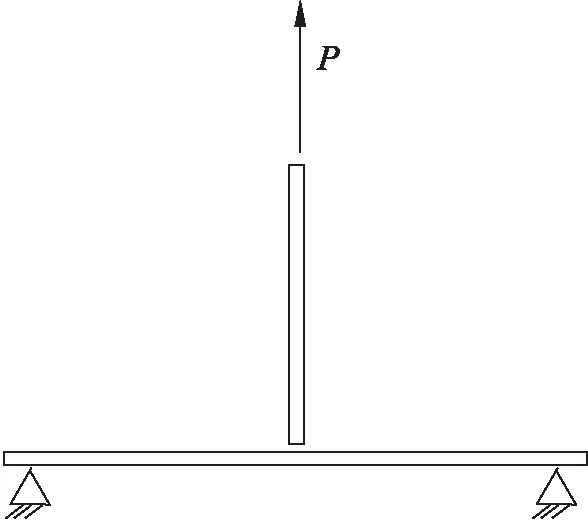

如图3所示,试验件的边界约束条件为两端固支,腹板施加拉伸载荷。试验在INSTRON 8801-4上进行,试验件真实夹持状态如图4所示,试验时采用夹具将试件蒙皮两端夹紧,模拟固支状态。试验件腹板直接夹持在试验机上夹头上,给试验件加施加面外拉伸载荷,试验过程采用均匀位移加载,加载速率2 mm/min,试验过程采集试验机夹头位移及试验载荷。

图3 试验件边界条件及加载方向

2 结果与分析

2.1 试验结果

试验前对所有试验试件进行超声无损检测,确保试验件无明显可检缺陷。随后,对4组试件进行面外拉伸试验。

图4 试验件真实夹持状态

由图5 LT-1(缝合)与LT-2(未缝合)试验结果可知,LT-1(缝合)的平均初始破坏载荷为1.51 kN,LT-2(未缝合)的平均初始破坏载荷为2.79 kN。LT-1(缝合)的平均最终破坏载荷为3.08 kN,LT-2(未缝合)的平均最终破坏载荷为3.39 kN。含缝线试件的初始破坏载荷与最终破坏载荷均低于未缝试件。

图5 LT-1(缝合)与LT-2(未缝合)试验结果对比

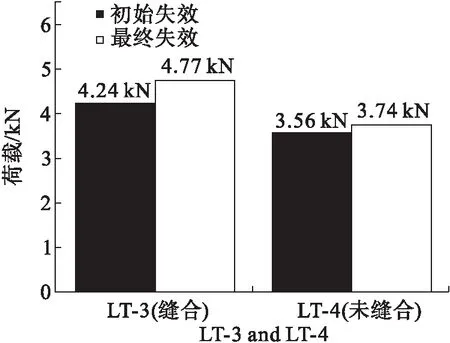

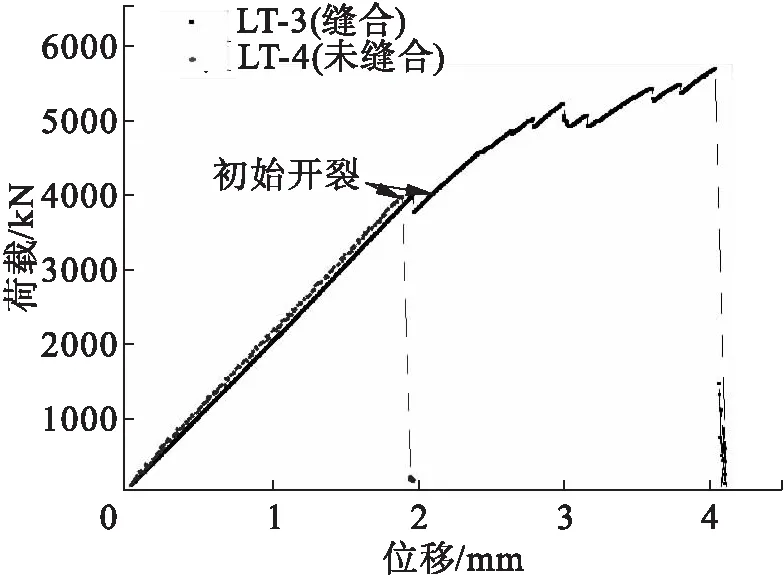

图6 LT-3(缝合)与LT-4(未缝合)试验结果显示,LT-3的平均初始破坏载荷为4.24 kN,LT-4的平均初始破坏载荷为3.56 kN。LT-3(缝合)的平均最终破坏载荷为4.77 kN,LT-4(未缝合)的平均最终破坏载荷为3.74 kN。含缝线试件的初始破坏载荷与最终破坏载荷均高于未缝试件。

图6 LT-3(缝合)与LT-4(未缝合)试验结果对比

2.2 试验分析

当对两种不同面外刚度试验件施加相同拉伸载荷时,由于LT-1(缝合)与LT-2(未缝合)刚度较小,试验件面外变形较大,试验件三角区圆弧处因弯曲变形产生较大拉伸应力,试验件在该处发生初始破坏。而LT-3(缝合)与LT-4(未缝合)试验件刚度较大,相同拉伸载荷下所引起的试验件面外变形较小,从而试验件三角区因弯曲变形产生拉伸应力也较小。此时,试验件蒙皮与长桁凸缘自由边界面处因刚度突变导致的层间应力水平较高,试验件初始破坏发生在此处。可见,试验件面外抗弯刚度不同导致试验件初始破坏位置不同。LT-1(缝合)与LT-2(未缝合)试验件初始破坏首先发生在图7~8所示的三角区内,而LT-3(缝合)与LT-4(未缝合)试验件初始破坏首先发生在图10~11所示的蒙皮与长桁凸缘自由边界面处。

LT-1(缝合)试验件破坏过程为:加载至某一载荷时,试验件在如图7所示的三角区尖端发生初始开裂,随着载荷的增加,开裂一端沿着腹板界面扩展,另一端开裂扩展至蒙皮后转向,开裂沿着蒙皮与长桁凸缘界面扩展。当开裂扩展至第一排缝线处,开裂终止。此时载荷重新分配,外载与结构内载重新平衡。当载荷再次增大时,缝线断裂,开裂继续向前扩展至下一排缝线处。随着载荷的增加,结构不断重复缝线断裂-开裂扩展这一过程,直至缝线全部断裂,界面全部开裂,结构完全破坏失去承载能力。

LT-2(未缝合)类试验件破坏过程为:当试验件加载至某一载荷时,初始开裂首先在图8所示的三角区内发生。试验件在发生初始破坏后,试验件没有瞬间破坏,随着载荷增加开裂沿着腹板中面、蒙皮长桁凸缘界面迅速扩展,结构最终破坏失去承载能力。

图7 LT-1(缝合)类试验件初始破坏位置及开裂扩展路径

图8 LT-2(未缝合)类试验件初始破坏位置及开裂扩展路径

缝线对抗弯刚度较小试验件初始破坏载荷影响较大。由于LT-1(缝合)类试验件采用缝线,而LT-2(未缝合)未采用缝线。两组试验件典型载荷位移曲线如图9所示。可见缝线降低了LT-1(缝合)类试验件面内力学性能,导致试验件抗弯刚度小于LT-2(未缝合)类试验件。当对两类试件施加相同载荷时, LT-1(缝合)弯曲变形较大,三角区应力水平更高。因此, LT-1(缝合)类试验件三角区发生初始破坏对应的载荷较低,而LT-2(未缝合)类试验件无缝线,面内性能未受影响,结构抗弯刚度较大,三角区发生初始破坏相对较晚,初始破坏载荷也就更高。

图9 LT-1(缝合)与LT-2(未缝合)试验件典型载荷位移曲线

缝线对抗弯刚度较小试验件最终破坏载荷也有一定影响。当LT-1(缝合)发生初始破坏后,开裂沿腹板中面、长桁凸缘与蒙皮界面大面积扩展,结构因缝线存在可继续承载。由于缝线承载能力有限,外载达到其极限承载能力时开始断裂,开裂继续扩展,最后结构破坏失去承载能力。而LT-2(未缝合)类试验件初始破坏载荷与LT-1(缝合)试验件最终破坏载荷相近,试验件发生初始开裂后,还可继续承载,随着载荷增加试验件最终破坏失去承载能力。LT-2(未缝合)试验件的最终承载能力大于LT-1(缝合)试验件。可见,缝线诱导试验件提前发生初始破坏从而导致试验件最终破坏载荷降低。

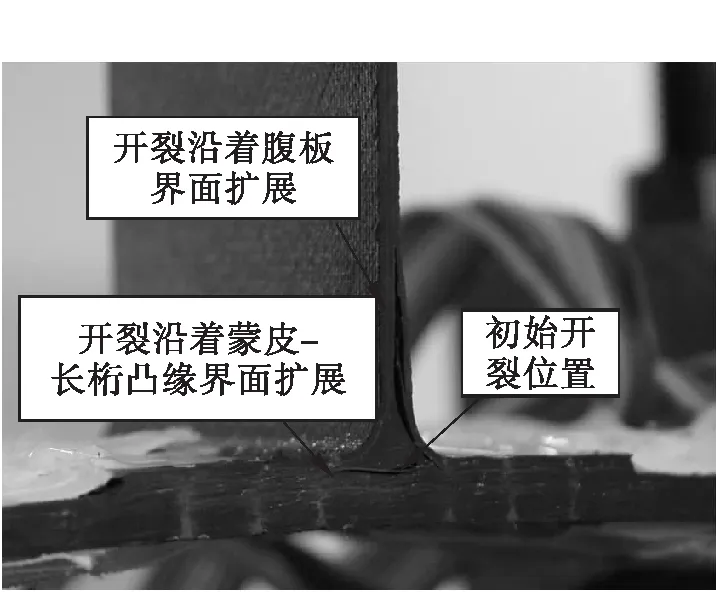

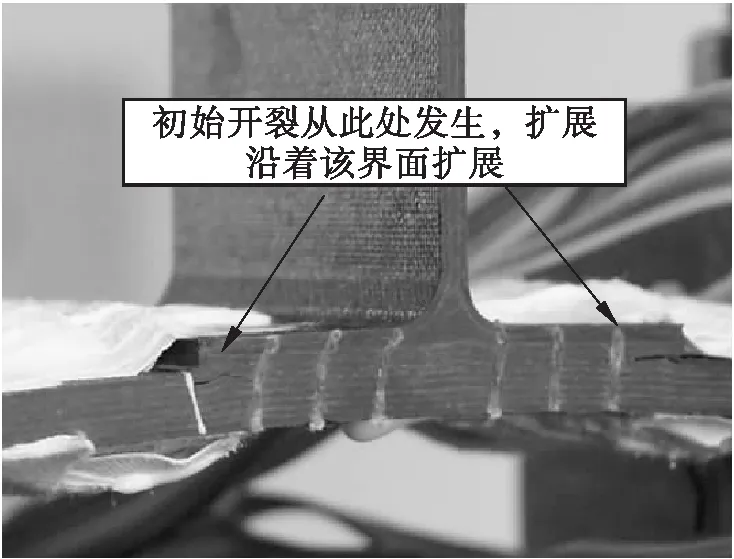

LT-3(缝合)试验破坏过程为:当试验加载至某一载荷时,试验件首先在图10所示的长桁凸缘自由边处开裂,试验件未发生最终破坏。随着载荷增加试验过程经历了缝线断裂-开裂继续扩展这一往复循环过程,直至结构破坏而失去承载能力。

图10 LT-3(缝合)类试验件初始破坏位置及开裂扩展路径

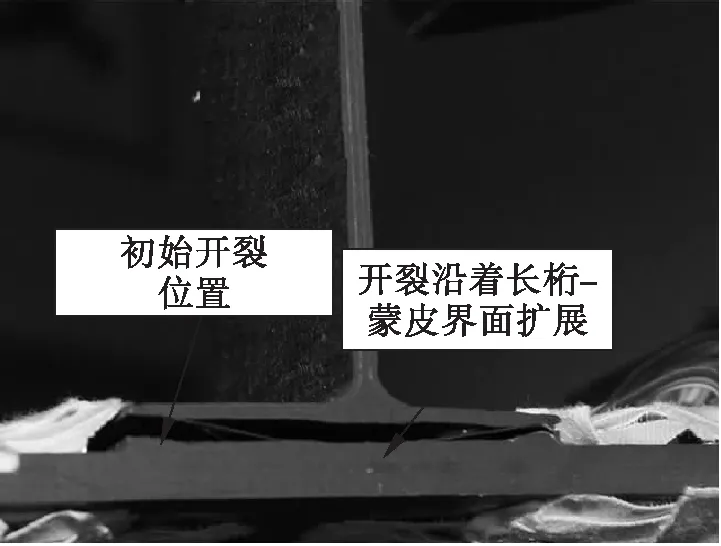

LT-4(未缝合)试验破坏过程为:试验件加载至一定载荷后,初始开裂仍然发生在图11所示的蒙皮与凸缘边缘界面处。由于试验件无缝线抑制分层扩展,界面分层扩展迅速,初始开裂产生后,结构瞬间破坏,失去承载能力。

图11 LT-4(未缝合)类试验件初始破坏位置及开裂扩展路径

缝线提高了抗弯刚度较大试验件的初始破坏载荷。LT-3(缝合)类试验件采用缝线,而LT-4(未缝合)未采用缝线。两组试验件典型载荷位移曲线如图12所示。可见,缝线对结构抗弯刚度影响较小。由于试验件刚度较大,当给试验件施加面外拉伸载荷时,试验件三角区因弯曲变形而导致的拉伸应力较低。而长桁凸缘边缘与蒙皮粘接处受面外剥离载荷较大,应力水平较高,初始破坏首先在此处产生,即图10所示的初始裂纹所在位置。此时控制试验件承载能力的主要因素为长桁凸缘与蒙皮界面强度,由于缝线增强了LT-3(缝合)类试验件凸缘边缘界面的断裂韧性及破坏强度,初始破坏载荷较高。而LT-4(未缝合)类试验件无缝线增强,初始破坏载荷较低。

图12 LT-3(缝合)与LT-4(未缝合)试验件载荷位移曲线

缝线提高了抗弯刚度较大试验件的最终破坏载荷。由于LT-4(未缝合)类试验件发生初始破坏后,开裂瞬间扩展至整个界面,结构失去承载能力,初始破坏载荷与最高承载能力几乎相同。而LT-3(缝合)类试验件,发生初始破坏位置为凸缘自由边处的界面,缝线很快抑制开裂扩展,长桁凸缘与蒙皮界面及长桁腹板没有发生大面积的破坏,因此,初始破坏对结构承载能力影响较小。随着载荷的增加缝线断裂,开裂继续扩展,直至结构失去承载能力。因此,LT-3(缝合)类试验件的最高承载能力远远大于LT-4(未缝合)试验件最终承载能力。

3 结论

飞机结构设计过程中应当慎重考虑缝线的作用,尤其是在一些面外抗弯刚度较小的接头中,应综合考虑缝线对结构面外和面内性能的影响,以及结构本身面内性能与面外性能之间的相互影响。本论文中研究的两类不同刚度接头显示:

(1)当复合材料T形接头面外刚度较小时,采用缝合技术,并不会提高结构的承载能力,反而降低了结构的初始破坏载荷和最高承载能力;

(2)当T形接头面外抗弯刚度较大时,缝线可以提高结构的初始破坏载荷及最高承载能力。