动力集中动车组司机室防撞性设计与分析*

2019-07-29于德壮杜礼明

于德壮, 王 松, 杨 帆, 杜礼明

(1 中车大连机车车辆有限公司, 辽宁大连 116022;2 大连交通大学, 辽宁大连 116022)

国内现在运营的动车组全部为高速动力分散型动车组,由于动力分散型动车组其运营成本高与运用检修条件满足不了要求等问题,动力分散动车组并不有利于在既有普速铁路上运用,而动力集中动车组其编组灵活、运营成本低、舒适度高等因素,在普速铁路上具有巨大发展空间[1]。

为了减轻列车在碰撞事故中的危害,我国对列车司机室的强度及耐碰撞性具有明确的要求。动力分散型动车组其动力性设备分散于不同车厢下,可以通过司机室前端安装防碰撞能量吸收装置,使列车满足碰撞标准要求。而动力集中动车组为了保证编组更加灵活,其动力性设备完全集中于动力车中,司机室前端没有足够的空间安装吸能设备,列车的碰撞吸能主要依靠自身结构设计来实现,所以司机室的防碰撞设计更为复杂与重要。笔者对动力集中动车组司机室进行了结构强度及碰撞吸能性分析,验证了司机室防撞性设计的合理性。

1 仿真计算模型

1.1 基本假设

列车在碰撞过程中能量的传递及转化形式是极其复杂的,根据其他列车碰撞分析的经验和计算机的仿真效率[2],在保证仿真结果可靠性的前提下,对动力集中动车组的碰撞模型作以下简化与假设:

(1) 模拟的动力集中动车组运行线路为平直线路;

(2) 两列车对撞发生在同一轨道相向行驶情况下,且防爬器距离轨面高度一致;

(3) 忽略列车的横向伸缩振动;

(4) 在不影响转向架动力学特性准确的基础上,对转向架三维结构进行简化[3]。

1.2 司机室防碰撞设计及模型

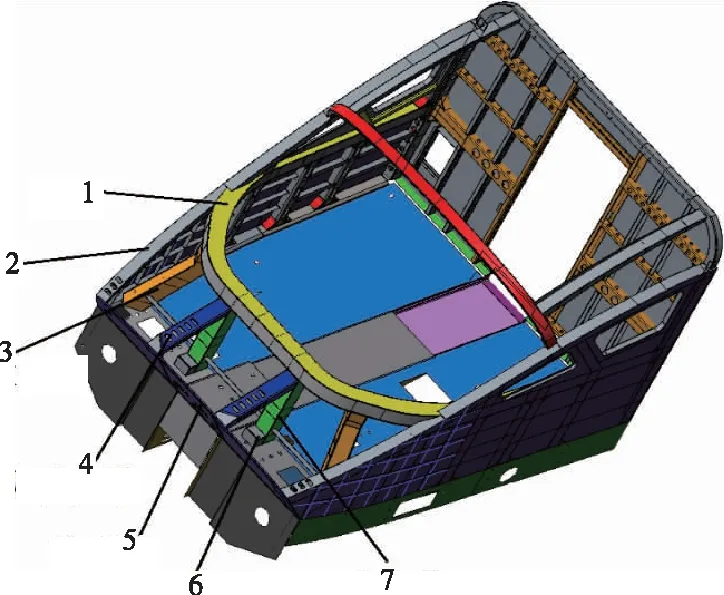

司机室的骨架材质为Q460E,蒙皮为09CuPCrNi-A耐候钢。司机室前端主要吸能结构有:腰梁、a柱、防撞角柱、防撞柱、防爬吸能梁、防爬梁、加强柱、防撞角柱等,各部件位置如图1所示:

1-腰梁;2-a柱;3-防撞角柱;4-防爬吸能梁;5-防爬梁;6-加强柱;7-防撞柱。图1 司机室前端防碰撞结构

1.3 车体模型及网格

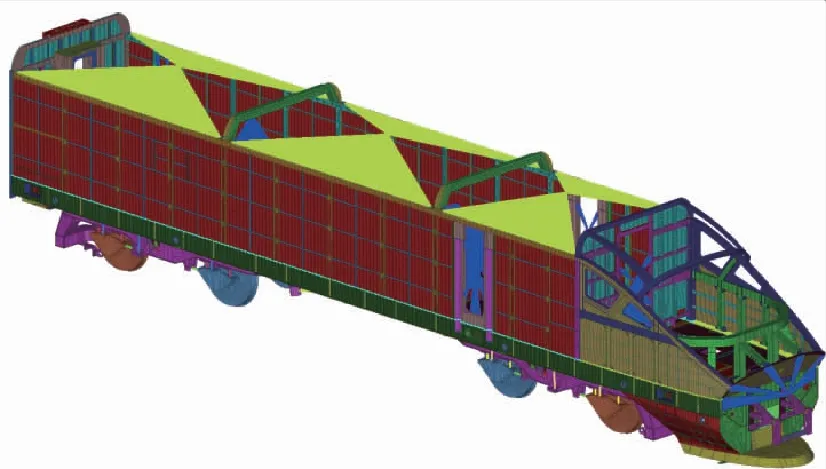

车体仿真模型以160 km/h动力集中动车组动力车为计算模型,其结构主要由司机室、底架、侧墙、端墙、转向架等构成。利用Creo三维软件构建三维几何模型,并应用Hypermesh软件进行网格划分,其有限元主要由四边形单元构成,单元尺寸20 mm,整车(含转向架)有限元模型约103万个单元,98万个节点,其有限元模型如图2所示。

图2 动力车有限元模型

2 计算结果与分析

按照中国铁路总公司标准性技术文件TJ/JW102-2017《交流传动机车司机室防撞性暂行技术规范》的要求,对司机室的防撞角柱及防撞柱进行了防撞强度分析。并根据EN 15227—2008标准的要求,确定了动力车以20 km/h初速度与固定静止刚性墙碰撞和动力车以28 km/h初速度与相同静止动力车碰撞的两种工况,分析了各工况下司机室的防碰撞性能。

2.1 防撞强度设计

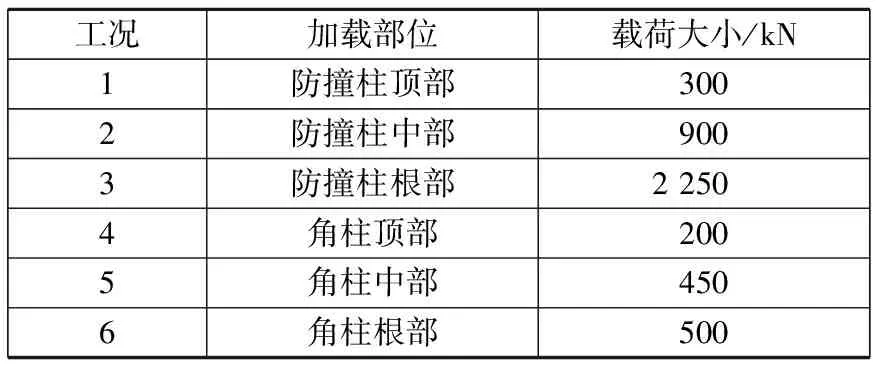

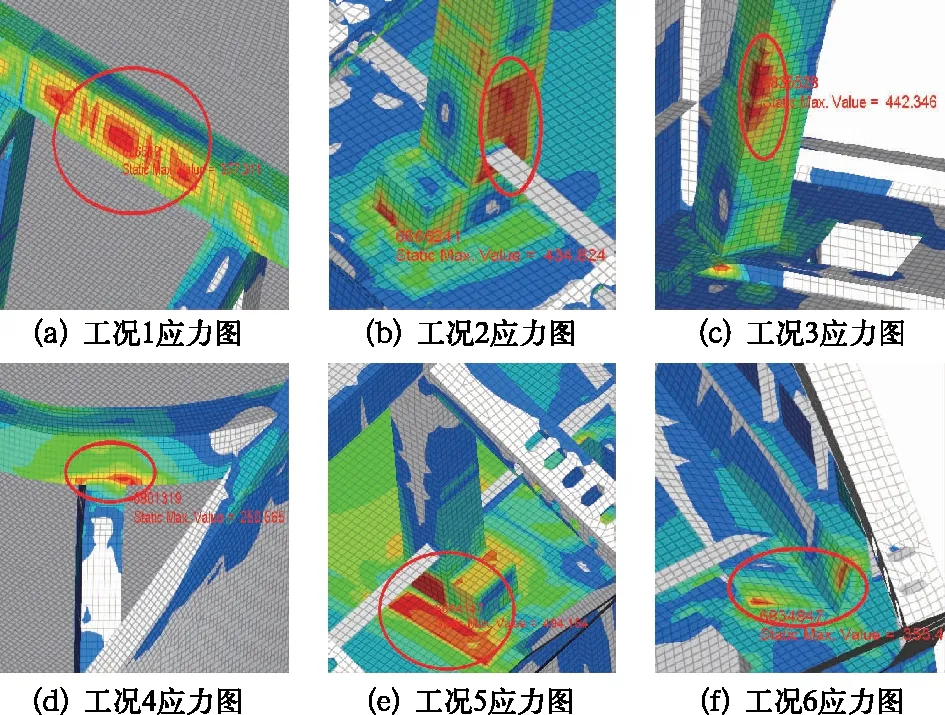

根据TJ/JW102-2017《交流传动机车司机室防撞性暂行技术规范》中对司机室防撞角柱及防撞柱强度的要求,对其不同部分载荷的加载如表1所示:

表1 强度载荷分布表

根据表1中载荷的分布,在有限元模型中建立载荷工况,并进行强度计算。防撞柱和角柱在6种载荷工况下的应力云图如图3所示。

图3 不同工况最大应力图

从图3中可以看出:当防撞柱顶部承受300 kN的载荷时,最大应力集中于腰梁中部,其最大值378 MPa小于材料的屈服强度460 MPa。当防撞柱中部承受900 kN的载荷时,最大应力集中于防撞柱侧面和加强柱的前面,其最大值435 MPa小于材料的拉伸强度550 MPa。当防撞柱根部承受2 250 kN的载荷时,最大应力集中于防撞柱侧面和司机室下盖板连接处,其最大值494 MPa小于材料的拉伸强度550 MPa。当角柱顶部承受200 kN的载荷时,最大应力集中角柱与腰梁连接处,其最大值251 MPa小于材料的屈服强度460 MPa。当防撞柱中部承受450 kN的载荷时,最大应力集中于角柱侧面,其最大值442 MPa小于材料的拉伸强度550 MPa。当防撞柱中部承受500 kN的载荷时,最大应力集中于角柱与司机室上盖板连接附件,其最大值355 MPa小于材料的拉伸强度550 MPa。通过以上仿真结果可知,动力集中动车组司机室的防撞结构设计完全符合标准TJ/JW 102-2017中对角柱及防撞柱强度的要求。

2.2 司机室防碰撞仿真分析

根据EN 15227—2008标准的要求,确定了两种司机室碰撞计算工况。工况1:动力车以20 km/h初速度与固定的刚性墙碰撞。工况2:动力车以28 km/h初速度与相同类型静止的动力车碰撞。

(1) 工况1碰撞分析

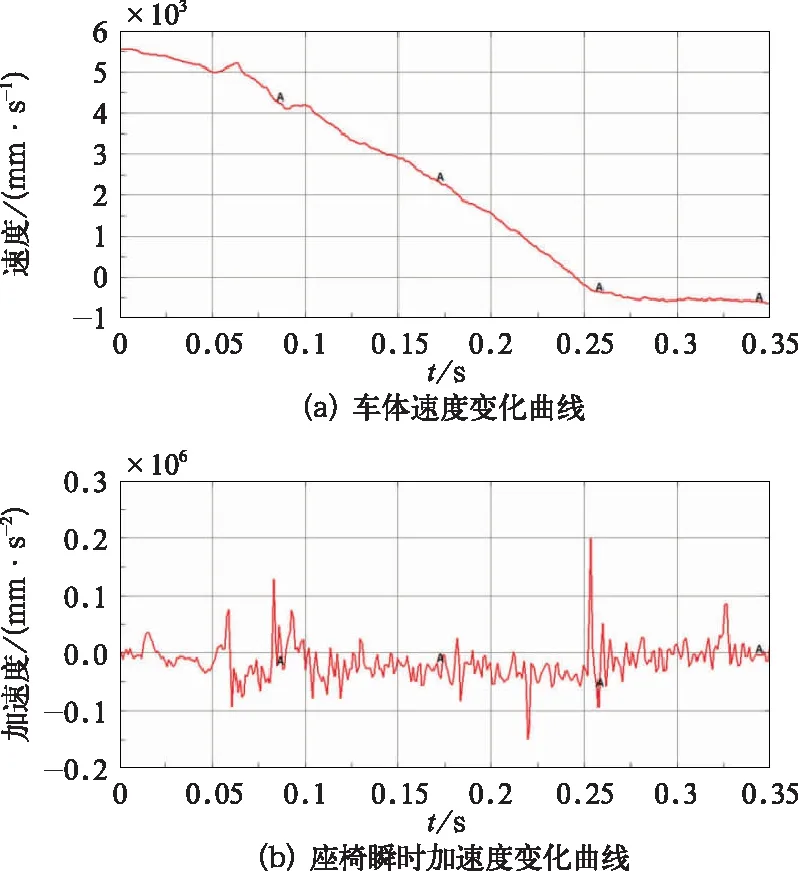

动力集中动车组动力车以20 km/h的初始速度与固定的刚性墙发生碰撞,碰撞仿真时间为350 ms。碰撞过程中,动力车由20 km/h初速度逐步减速,在246 ms 时动力车速度降为零。随着碰撞进一步进行,动力车发生回弹,产生与初速度方向相反的速度。最后,动力车与刚性墙脱离接触,碰撞界面力降为零,碰撞过程中动力车的车体速度与座椅的加速度随时间变化曲线如图4所示。

根据TJ/JW 102—2017和标准EN 15227中定义的平均加速度与减速度的计算方法,司机座椅位置在该计算区间平均减速度为-2.503g,绝对值小于EN 15227标准中5g的要求。因此,动力车在该碰撞工况下的平均加速度与减速度满足标准要求。

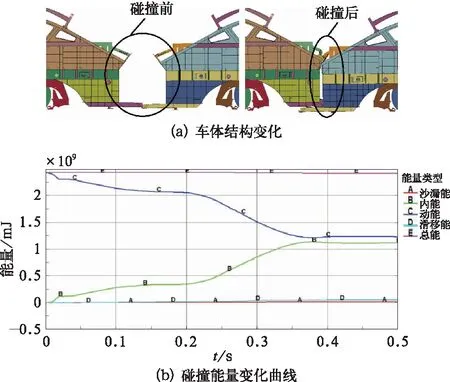

动力集中动车组司机室钢结构设计在保证司机室具有足够强度前提下,通过在钢结构上合理的布置减重孔,使其在碰撞过程中实现结构的有序变形,最大程度的吸收能力。在碰撞结束后,车体钢结构变形情况及整车能量变化如图6所示。

图4 车体与座椅随时间变化曲线

图5 车体结构及能量变化图

从图5可以看出,动力车初始动能为1 242 kJ,碰撞结束后剩余的动能为24 kJ,占初始动能的1.95%,接触面上耗散掉的滑移能与模型沙漏能占初始动能的比例较小。碰撞过程中车体结构变形共吸收能量1 172 kJ,占初始动能的94.38%。车体吸收的能量主要依靠司机室与前端部的防碰撞结构变形来吸收,而且在碰撞结束后,司机室内的逃生空间没有受到影响,验证了在动力车以20 km/h初速度与固定的刚性墙碰撞工况下,司机室的防碰撞设计合理并满足标准要求。

(2)工况2碰撞分析

动力集中动车组动力车(以下简称主动车)以28 km/h的初始速度与另一台相同类型静止的动力车(以下简称被动车)发生碰撞,碰撞仿真时间为500 ms。碰撞发生后,首先钩缓系统被压缩,主动车由28 km/h初速度逐步减速,被动车则由静止逐步加速。钩缓系统达到预定行程发生失效后,主被动车车体结构尚未发生接触,此时车体结构将车钩压缩阶段所吸收的动能释放,造成两车短暂回弹后,两车出现反向加速度峰值。随后主被动车前端结构开始接触,并发生持续变形,主动车平稳减速,被动车平稳加速。当主被动车速度相同且碰撞界面力降为零时,即认为碰撞结束。碰撞过程中两车车体的速度与座椅的加速度随时间变化曲线如图6所示。

图6 车体与座椅变化曲线

根据标准EN 15227中定义的平均加速度与减速度的计算方法,计算出主动车司机座椅位置最大平均减速度为3.194g,被动车司机座椅位置最大平均加速度为3.164g,其绝对值均小于EN 15227标准中5g的要求。

图7 车体结构及能量变化图

从图7可以看出,碰撞初始动能为2 433.9 kJ,碰撞结束后剩余的动能为1 234 kJ,占初始动能的50.7%,而接触面上耗散掉的滑移能与模型沙漏能占初始动能比例较小。车体结构与车钩缓冲装置共吸收能量1 119 kJ,占初始动能的46%。在碰撞结束后,两车前端吸能结构压缩变形,司机室内结构空间均无明显变化,具有良好的逃生空间,验证了在动力车以28 km/h初速度与相同静止动力车碰撞工况下,司机室的防碰撞设计室合理且满足标准要求。

3 结 论

(1) 验证了动力集中动车组司机室的防撞结构强度设计完全符合TJ/JW 102—2017《交流传动机车司机室防撞性暂行技术规范》中的要求,司机室的防撞强度设计是合理的。

(2) 根据EN 15227标准中两种典型碰撞场景的模拟,分析了动车组司机室在两种碰撞场景下的防碰撞能力,动力集中动车组司机室具有良好的防碰撞性能。

(3) 通过对160 km/h动车组司机室防碰撞结构的设计与分析,为以后其他动力集中动车组司机室防碰撞设计提供理论依据。