城市轨道交通车辆受电弓接触压力与碳滑板磨耗关系研究*

2019-07-29王若飞李江涛

徐 彦, 王若飞, 李江涛

(1 郑州铁路职业技术学院, 郑州 451460;2 郑州地铁集团有限公司, 郑州 450000)

城市轨道交通车辆受电弓作为列车牵引系统的重要组成部分,在接触网与车辆之间起电气接触作用,受电弓系统从高压接触网上获得电流,为车辆牵引逆变器和高压设备提供动力来源。城市轨道交通车辆受电弓安装在列车车顶,其碳滑板直接与刚性接触网接触,为列车提供稳定的电流,这就要求受电弓与接触网接触压力保持稳定、碳滑板厚度处于正常范围内。

理想运行情况下,受电弓与接触网的接触压力保持在一定范围内,以使受流的离线率不会过大,保证受流效果;同时碳滑板在拉出值范围内,应呈现磨耗均匀、表面过渡平滑的,但由于列车运行环境复杂,外部干扰因素非常多,导致受电弓碳滑板的磨耗不会按照理想情况发展,会在磨耗过程中出现异常磨耗、物理损伤等现象。以郑州地铁1号线车辆为例,通过运营里程数据分析郑州地铁车辆碳滑板磨耗和受电弓接触压力间的规律,并提出一定预警措施,为城市轨道交通车辆受电弓系统的碳滑板维护提供了一定的参考。

1 受电弓碳滑板磨耗及接触压力规律

1.1 郑州地铁车辆1号线碳滑板磨耗现状

郑州地铁1号线采用摩根新材料公司的M258A2型碳滑板,平均万公里磨耗大约为1.4 mm。碳滑板更换前可使用厚度为10 mm。正常磨耗时期碳滑板平均万公里磨耗为 0.6 mm左右,此时碳滑板达到更换标准可运行16.7万公里,异常磨耗时期碳滑板平均万公里磨耗高达 28 mm左右,此时碳滑板达到更换标准可运行3 570 km,依据郑州地铁线路长度,平均每天单列车可运行500 km,此时碳滑板最多可使用6 d。磨耗率突然增大,严重影响了碳滑板使用寿命,缩短了检修生产周期。

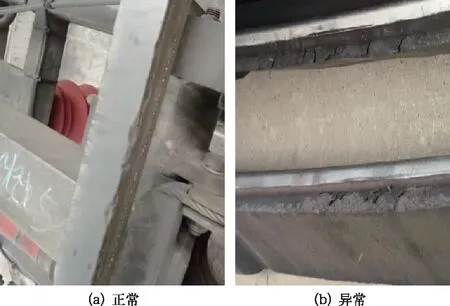

正常情况下,碳滑板缺块如图1(a)所示,当碳滑板磨损一定时间后,棱边成90°直角,棱边处由于较锋利,可能发生少量区域缺角,缺角宽度一般为1~2 mm,长度10 mm左右,呈45°角左右,这时棱边变钝,不易发生掉边情况。

异常情况下,碳滑板缺块如图1(b)所示,碳滑板在拉出值±250 mm范围内,均存在不同程度缺块,其中拉出值±150 mm范围内缺块最为严重,最大缺块宽度达到12 mm,碳滑板缺块较大,均为沿垂向延伸,且区域较大,分布连续。

图1 碳滑板缺块

造成碳滑板缺块的直接原因为接触网与碳滑板间存在硬点,即弓网压力出现非正常情况。当列车高速运行时,由于存在硬点,导致碳滑板受到巨大的撞击力,撞击后碳滑板在瞬时以一定的垂向速度离线,此时离线垂向速度远大于正常时段,此时若受电弓前滑板以一定垂向速度离线下倾,后滑板则会以一定垂向速度上抬,与接触网发生冲击,有垂向冲击力。并且冲击先在棱角处发生,则此时碳条侧面会发生冲击掉边的情况。冲击掉边痕迹呈垂向90°左右,这种撞击以振动的形式反复进行且持续一段时间,导致一定区域内连续掉边。

1.2 郑州地铁车辆1号线碳滑板磨耗规律分析

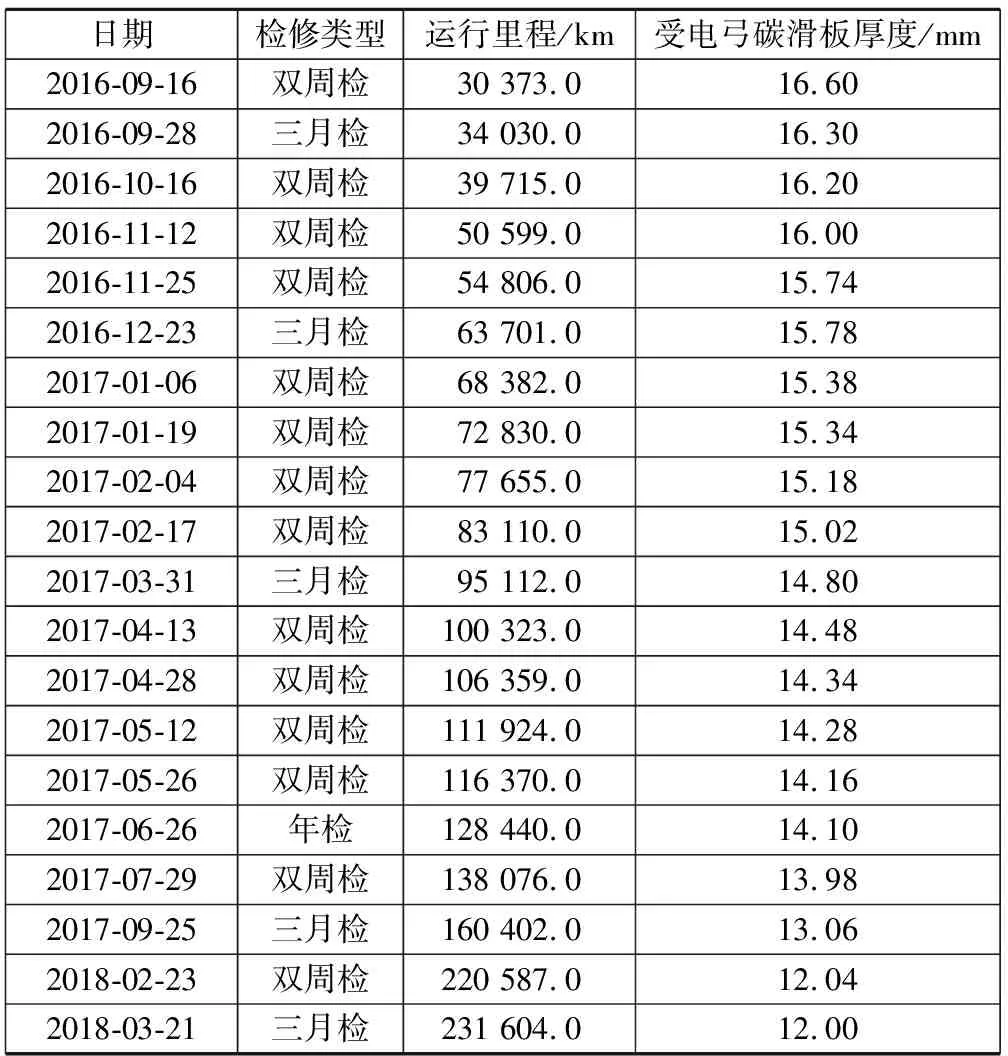

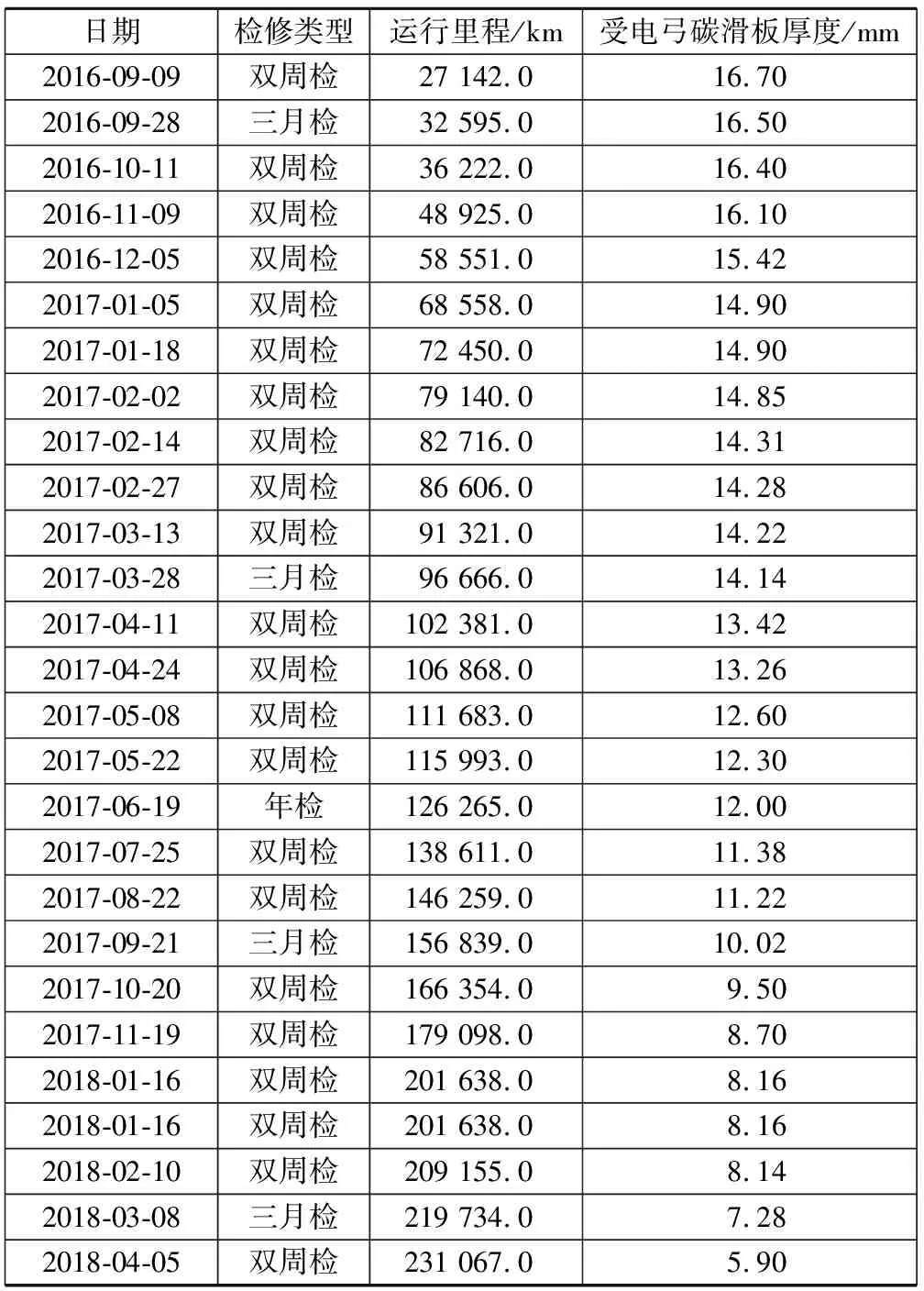

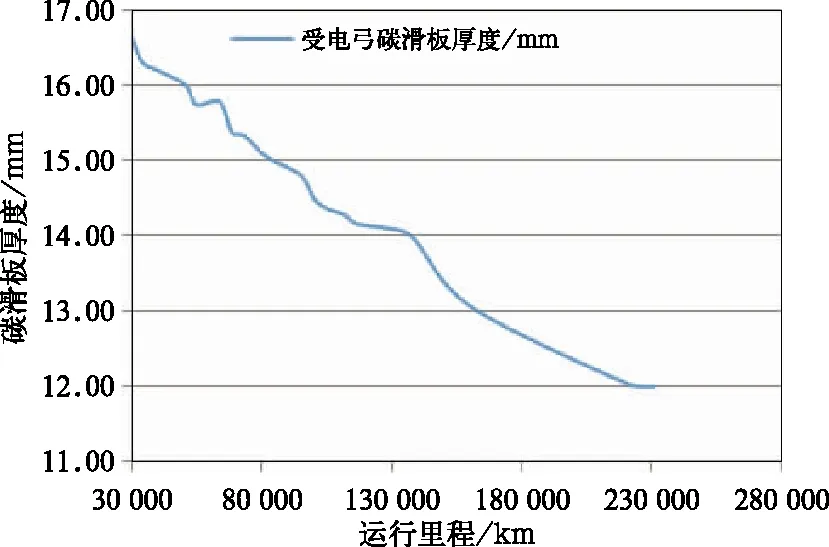

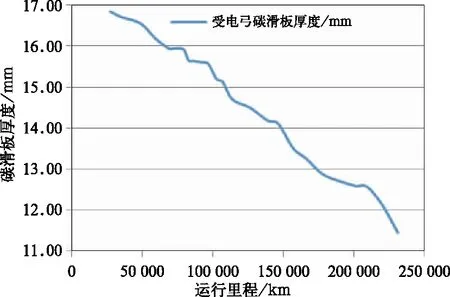

采集郑州地铁车辆0204,0209,0213,0224列车各自2016年10月至2018年4月间的运行里程、2车碳滑板Ⅰ的厚度,碳条厚度如表1~表4数据所示。其与运行里程的关系如图2~图5所示。正常磨耗时期碳滑板平均万公里磨耗为 1.6 mm左右,此时碳滑板达到更换标准可运行18.1万公里。

表1 0204列车2车碳滑板I厚度跟踪表

表1、表2和图2、图3是0204列车和0209列车2车碳滑板的磨耗,在里程数增加趋势下的变化情况,统计数据中个别异常磨耗数据。由以上图表可以看到,随着运行里程的增加,整体磨耗过程呈现出大体一致的磨耗率,但前期磨耗率略高,并在一定阶段出现平台期,磨耗明显下降,根据现场检修实际情况和列车运行时的弓网接触特点,可以发现,碳滑板原始外形棱角比较明显,在磨耗过程中会迅速磨耗掉,并形成一个相对稳定的外形,此时磨耗率下降,运行里程继续会增加渐渐破坏这个外形,并形成新的稳定外形,直至碳滑板磨耗到限,进行更换。

表2 0209列车2车碳滑板I厚度跟踪表

图2 0204列车2车碳滑板I厚度与运行里程关系

图3 0209列车2车碳滑板I厚度与运行里程关系

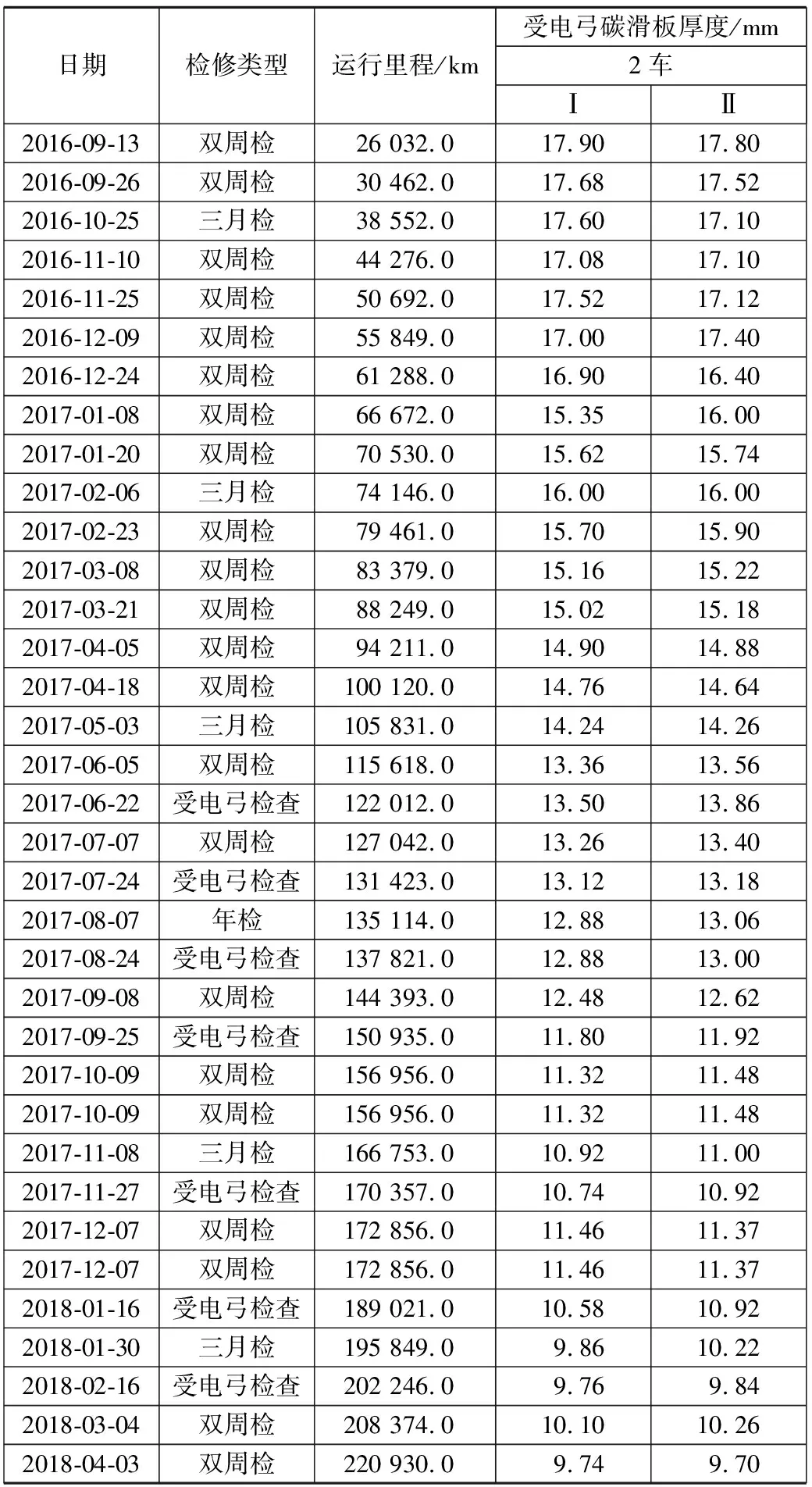

表3 0213列车2车碳滑板厚度跟踪表

日期检修类型运行里程/km受电弓碳滑板厚度/mm2车ⅠⅡ2016-09-13双周检26 032.017.9017.802016-09-26双周检30 462.017.6817.522016-10-25三月检38 552.017.6017.102016-11-10双周检44 276.017.0817.102016-11-25双周检50 692.017.5217.122016-12-09双周检55 849.017.0017.402016-12-24双周检61 288.016.9016.402017-01-08双周检66 672.015.3516.002017-01-20双周检70 530.015.6215.742017-02-06三月检74 146.016.0016.002017-02-23双周检79 461.015.7015.902017-03-08双周检83 379.015.1615.222017-03-21双周检88 249.015.0215.182017-04-05双周检94 211.014.9014.882017-04-18双周检100 120.014.7614.642017-05-03三月检105 831.014.2414.262017-06-05双周检115 618.013.3613.562017-06-22受电弓检查122 012.013.5013.862017-07-07双周检127 042.013.2613.402017-07-24受电弓检查131 423.013.1213.182017-08-07年检135 114.012.8813.062017-08-24受电弓检查137 821.012.8813.002017-09-08双周检144 393.012.4812.622017-09-25受电弓检查150 935.011.8011.922017-10-09双周检156 956.011.3211.482017-10-09双周检156 956.011.3211.482017-11-08三月检166 753.010.9211.002017-11-27受电弓检查170 357.010.7410.922017-12-07双周检172 856.011.4611.372017-12-07双周检172 856.011.4611.372018-01-16受电弓检查189 021.010.5810.922018-01-30三月检195 849.09.8610.222018-02-16受电弓检查202 246.09.769.842018-03-04双周检208 374.010.1010.262018-04-03双周检220 930.09.749.70

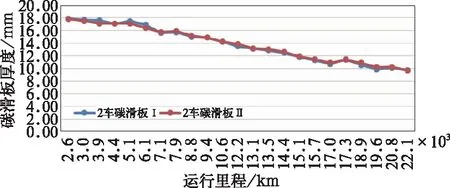

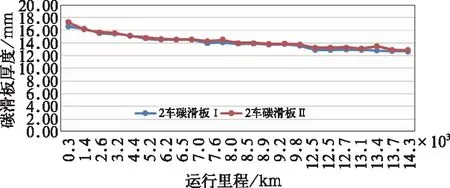

表3、表4和图4、图5统计比较了0213列车和0224列车2车碳滑板I、Ⅱ磨耗与运行里程关系。每个受电弓装两根碳滑板,运营过程中出现一根碳滑板磨耗率大,另一根碳滑板磨耗率较小,即碳滑板偏磨,如表3、表4数据所示。同一个弓上碳滑板均存在不同程度偏磨,最大偏磨量达到6.24 mm,最大万公里磨耗达到平均万公里磨耗的1.6倍,严重影响列车行车安全。

造成此现象主要两方面原因:第一,碳滑板材质问题;第二,在滑板异常磨耗时期,偏磨现象被放大了。本研究主要讨论第二点,是使用同一型号碳滑板的前提下,正常磨耗期,偏磨现象鲜有出现,说明在弓网异常磨耗时期,随着碳滑板磨耗率的增加,偏磨现象被放大。造成此现象的原因较多,但是受电弓接触不良是其出现此现象的主要原因。下面对受电弓接触压力大小和碳滑板厚度变化相关数据进行统计分析。

表4 0224列车2车碳滑板厚度跟踪表

图4 0213列车2车碳滑板Ⅰ、Ⅱ厚度与运行里程关系

图5 0224列车2车碳滑板Ⅰ、Ⅱ厚度与运行里程关系

1.3 郑州地铁车辆1号线受电弓接触压力随运行里程的变化规律

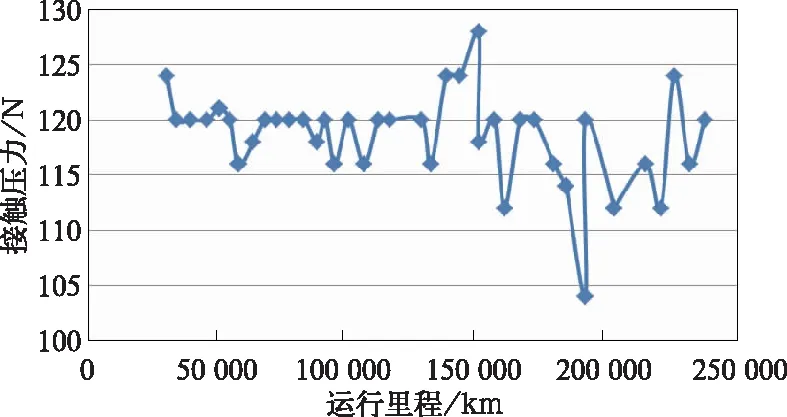

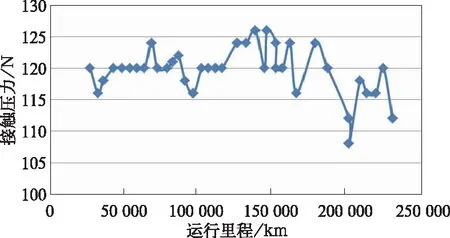

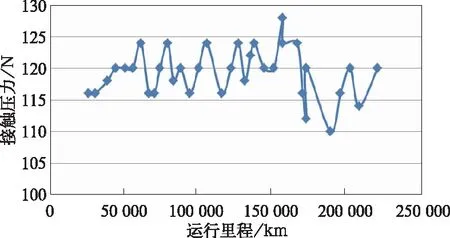

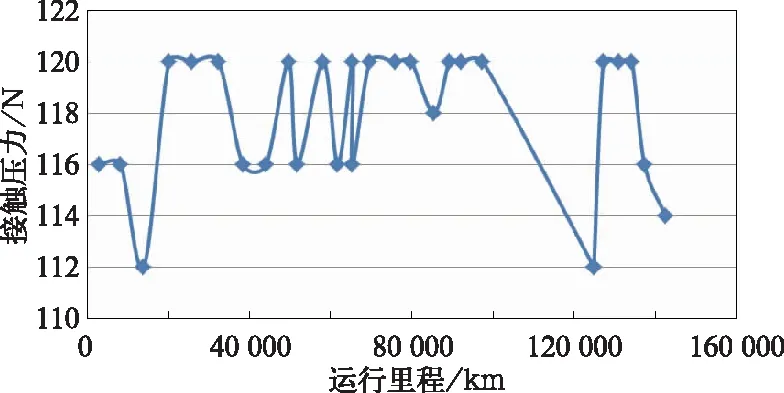

采集郑州地铁车辆0204,0209,0213,0224列车各自2016年10月至2018年4月间的运行里程、2车受电弓5 050 mm位置接触压力的数据,其与运行里程的关系如图6~图9所示,由此可见,受电弓的接触压力随着运行里程的增加会出现一定幅度的波动,但是都保持在正常范围内。受电弓与接触网间的接触压力过小会引起列车受流不畅,造成牵引系统无法稳定工作,甚至会引起电花火或电弧,导致接触网和受电弓的损坏,影响列车的正常安全运行;过大则会引起碳滑板的剧烈磨耗,导致寿命缩短,维护成本增加。

图6 0204列车2车受电弓5 050 mm位置接触压力与运行里程关系

图7 0209列车2车受电弓5 050 mm位置接触压力与运行里程关系

图8 0213列车2车受电弓5 050 mm位置接触压力与运行里程关系

图9 0224列车2车受电弓5 050 mm位置接触压力与运行里程关系

1.4 郑州地铁车辆1号线受电弓接触压力规律

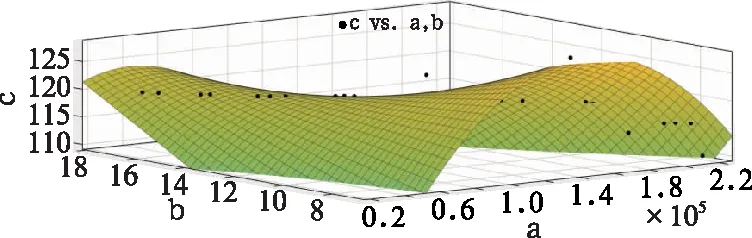

采集郑州地铁车辆0204,0209,0213,0224列车各自2016年10月至2018年4月间的运行里程、2车碳滑板Ⅰ的厚度和接触压力等数据,为了探求受电弓接触压力与运行里程和碳滑板厚度之间的函数关系,对记录的相关数据用MATLAB软件进行拟合,得到结果如图10所示。

图10 受电弓接触压力规律

通过大量分析及数据统计,探寻出最合理的函数表达式,以运行里程数和2车碳滑板Ⅰ的厚度为自变量,2车5 050 mm位置受电弓接触压力为因变量。

其函数表达式可列写为:

f(x,y)=54.42+1.019×10-3x+3.519·y-

2.495×10-9x2-4.396×10-5xy

其中:自变量x代表列车的运行里程数;

自变量y代表2车碳滑板Ⅰ的厚度;

因变量f(x,y)代表2车5 050 mm位置受电弓接触压力;

由此可见,受电弓的接触压力随着碳滑板磨耗的增加出现了明显幅度波动。受电弓的接触压力异常为造成碳滑板过度磨耗的主要原因,同时,碳滑板磨耗的增加又会导致接触压力的变化波动明显。通过李雅普诺夫意义下的动态分析可知,接触压力和碳滑板厚度形成的受扰运动系统,为不稳定系统。

受电弓作为车辆检修最重要的部分之一,在进行受电弓检查时要特别注意接触压力的变化,及时调整至安全范围。同时注意碳滑板的异常磨耗,并及时更换磨损严重的碳滑板,保证列车受流通畅及运行安全。

2 可采取的受电弓保护措施

通过对碳滑板磨损规律的研究,及对受电弓接触力和碳滑板磨耗之间关系的分析,总结受电弓工作规律,并根据工作的要求,采用以下保护措施,保证列车安全运营。

2.1 加强、加细受电弓检查

检查受电弓的项目主要包括其升、降弓所用时间、弓头转动灵活度、弓头高度、接触压力、仰角间隙等参数,还包含受电弓底架、弓头、上框架、下臂杆、风管等关键部件的外观和机械损伤的检查,以及所有焊缝的检查。接触压力调整避免了受电弓拉弧现象。弓头转动灵活使得受电弓动态跟随性增强,避免了因弓头原因导致碳滑板偏磨,仰角间隙保证了碳滑板受流顺畅。

2.2 改善弓网间的接触条件

受电弓和接触网之间是动态的相互作用关系。车辆检修方面提高碳滑板作业标准势在必行。根据磨耗规律和特点,对碳滑板碳条棱边进行适度打磨,可以促使碳滑板碳条上表面与侧面过渡圆滑,改善了碳条和接触网之间的接触环境,减小了应力集中,降低了磨耗量,也能一定程度上缓解碳滑板异常磨耗和意外损伤等现象。另外在拉出值50 mm的范围内对凹槽进行打磨,使碳条最高点与凹槽最低点之间的斜率降低到0.06以下,可以保证接触网铜线在碳条上滑动顺畅,减小了碳条同一点处的磨耗率,也就有效缓解了碳滑板偏磨的现象。

3 结 论

通过分析郑州地铁车辆受电弓碳滑板厚度变化情况和磨耗情况与受电弓接触力之间的关系,得出了受电弓的接触压力规律和碳滑板磨耗规律。文中列举了维护运用中可以采用的保护措施,在城市轨道交通受电弓的检修维护工作中具有实际意义。