列车制动系统阀类产品生产“透明化”管理的研究及应用

2019-07-29钱叶昶孙浩清

钱叶昶, 孙浩清

(北京纵横机电科技有限公司, 北京 100094)

制动系统是高速列车行驶安全的重要保障,阀类产品作为制动控制系统的关键部件,其产品生产具有多品种、小批量和订单波动大等特点,纵横公司的生产工艺流程包括了零部件机加、检测、组装、测试和包装。由于阀类产品的重要性,其产品质量、交货期和成本直接影响到纵横公司的未来发展。由于阀类产品种类众多、批量小,相比其他产品,现场“布朗运动”最明显,生产管理和现场作业人员均处于忙碌状态,但是最终的订单准时交付率可能还是很低。为了消除生产现场的“无序”运动,提高“增值”活动比例,需要将整个车间运营流程的“黑匣子”打开,打造生产运营的“透明化”环境。

车间现场管理的“透明化”,就是要将影响车间生产运营效率的各种因素实时显现化,以达到及时处理并跟踪解决的效果。透明化管理是现代企业管理的一种趋势,在某种程度上,企业管理透明化程度的高低决定了企业竞争力的高低。精益生产的标杆企业,如:丰田、博世等,在车间现场“透明化”管理方面作出了大量的投入。这些成功的企业不但将“透明化”与诚信原则纳入战略中,更将这两个关键特性融入到产品与服务、品牌与声誉之中[1]。

1 车间现场问题调研

如图1所示,车间没有明确的区域规划,作业现场摆放大量的物料和货架;没有明确的物流运营方案,各工位作业人员需要负责各自所需物料的搬运工作。车间管理方面,直观的印象是车间可视化管理不足,车间展示板,不足以持续精益日常管理,车间没有做到“自解释”的可视化程度。同时员工不能及时准确地了解到相关的业务目标指标信息。

在生产管理方面,缺乏可靠的数据支撑,影响设备综合效率OEE(Overall Equipment Effectiveness)的居多因素,如:缺料、来料质量、工艺、设备等,相互参杂,没有深入区分,并针对性的进行根本原因分析法RCA(Root Cause Analysis)分析。生产产能一直以来没有一个参照的标准,相应的计划排产、物料配送和原材料采购均没有数据可依,车间产出的波动可能会很大,原因错综复杂,难以对症下药。

图1 阀类班组生产区域(改造前)

2 “透明化”管理方案设计与实施

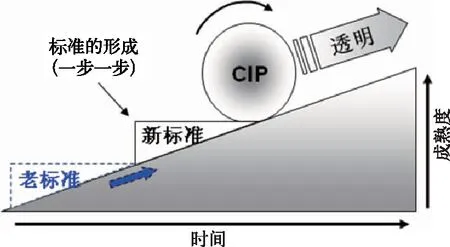

针对车间运营的“黑匣子”现状,实施现场的“透明化”管理,让所有问题浮出水面,是车间实现管理精益化的第一步,见图2。

图2 “透明化”改善流程

现场管理管的是现场数据,车间现场的“透明化”,其本质就是生产现场“数据”的公开化,首先需要将产能损失按影响因素进行统计分析,为“透明化”管理提供数据支撑;其次需要对产能损失进行“寻医问诊”,只有找到了问题根源原因,才可以“对症下药”;对问题的“治疗”和“开药方”的过程中,必然会涉及到与现有技术规范或管理流程相互“冲突”的地方,需要我们进行实际验证,对“药效”进行评估,如果事实证明效果明显,最后需要我们将修改后的技术规范或管理流程进行“固化”和“标准化”。

根据现场“透明化”管理的实施要点,纵横公司以阀类班组为试点,建立了车间的日常持续改进流程CIP(Continuous Improvement Process)流程,对生产现状通过“数据”来描述;针对问题分析,建立了RCA分析流程和机制,对影响生产现场的关键问题,进行根源原因分析,并采取针对性措施;CIP和RCA流程实施完善后,通过ANDON系统(一种可视化的管理工具,让人们一眼就能够看出工作的运转状况,并且在任何有异常状况时发出信号),应用信息化手段实现数据的自动采集,确保生产数据的客观性;同时建立了现场问题的快速解决流程和机制,实现OEE的提高。

2.1 CIP流程

构建车间现场的CIP流程,第1步:需要通过对工位作业情况按写实的方式,将工位的产能及产能损失情况客观记录下来,根据前期对标杆制造企业的调研,在车间没有上MES系统之前,多采用小时产出表进行产能统计;第2步:按照固定频次(参照标杆企业,一般建议为一个月),对工位的产能损失情况,按照E(设备故障)、Q(质量不良)、M(缺料)、P(工艺)、S(管理体系)五大类进行分析汇总,并列出OEE损失的前3项;第3步:将每月OEE损失的前3项,作为问题专项,进行RCA分析,提出问题解决方案;第4步:根据问题解决方案,就方案实施情况进行进度追踪和实施效果评估;第5步:通过实施后的效果评估,对已经达到关闭要求的问题,将实施方案进行标准化并作为日常管理的一部分进行实施。

为了对日常生产数据进行评价,首先需要建立“评价依据”。依照“纵横公司标准工时统计规则”,完成阀类产品的标准工时统计。根据标准工时,计算出理论的小时产能,作为实际产能损失的参照依据。以高度阀为例,经统计分析标准工时为:Bt=50 min,实际换算某小时的实际产出为0.8台,OEE损失可依据式(1)计算:

1-OEE=(60-N×Bt)/60×100%

(1)

式中:N为单位小时内生产产品数量,单位为件、台或套等;Bt为1个单位数量产品的标准工时,min;

根据式(1),可得该小时内的OEE损失为:

1-(0.8×50)/60=33%

对于OEE损失的监控,可以按天、周、月的时间周期进行统计分析,对损失原因进行分类汇总。

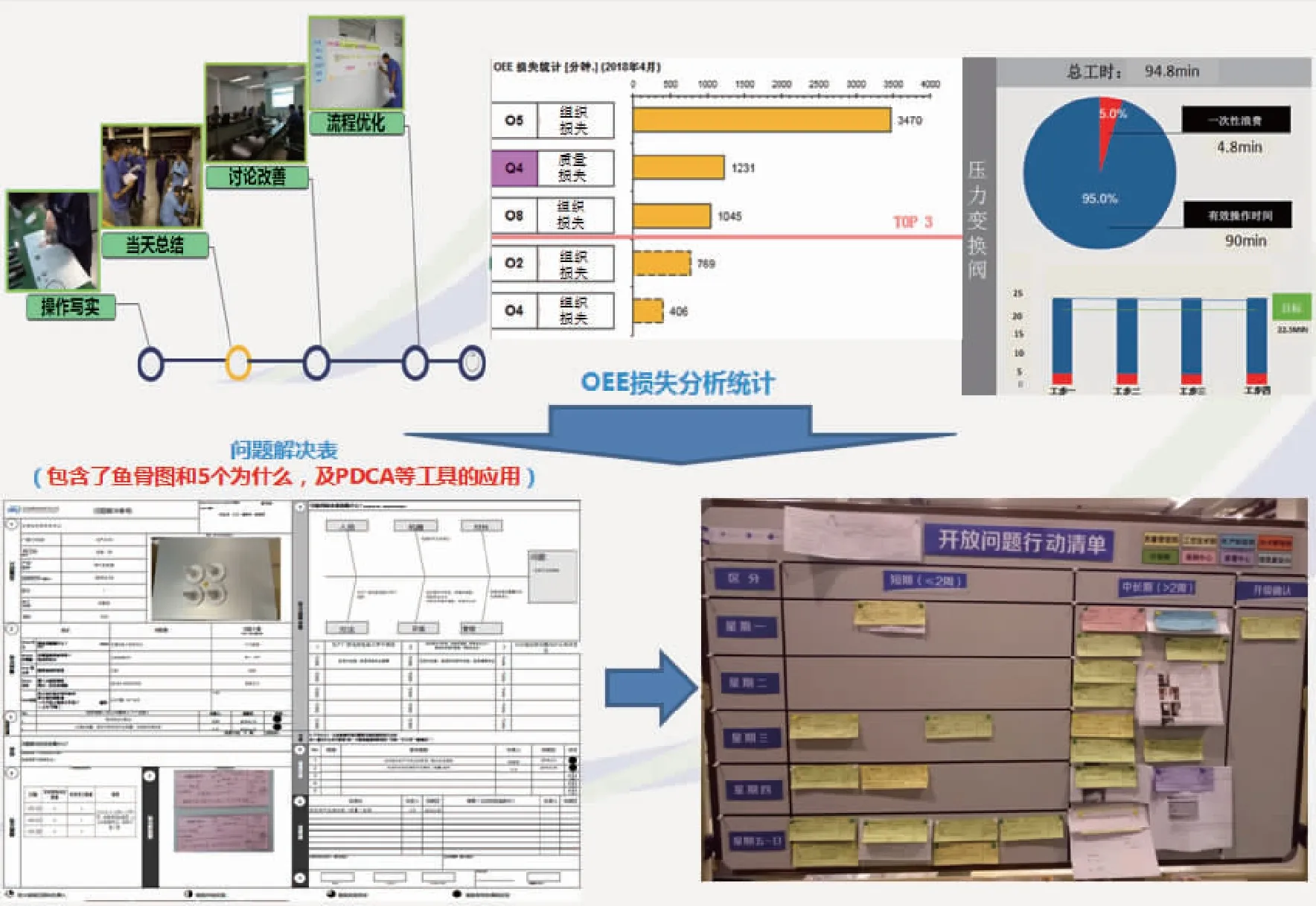

图3 纵横阀类班组透明化改善案例

如图3所示,在没有上ANDON系统之前,阀类班组通过对生产过程“操作写实”的方式,记录每天的工位产能,下班前分析总结当天的产能损失,并对产能损失进行分类,编制OEE损失统计表,按周为周期,对OEE损失统计表进行汇总,对影响产能损失大的前几项,通过会议的形式进行讨论分析,通过问题分析工具(如:鱼骨图、RCA、8D(是福特公司处理问题的一种方法)分析等,提出问题解决方案,并通过PDCA(Plan Do Check Act)循环,对优化后的流程进行固化,并形成新的生产管理标准。

2.2 RCA分析

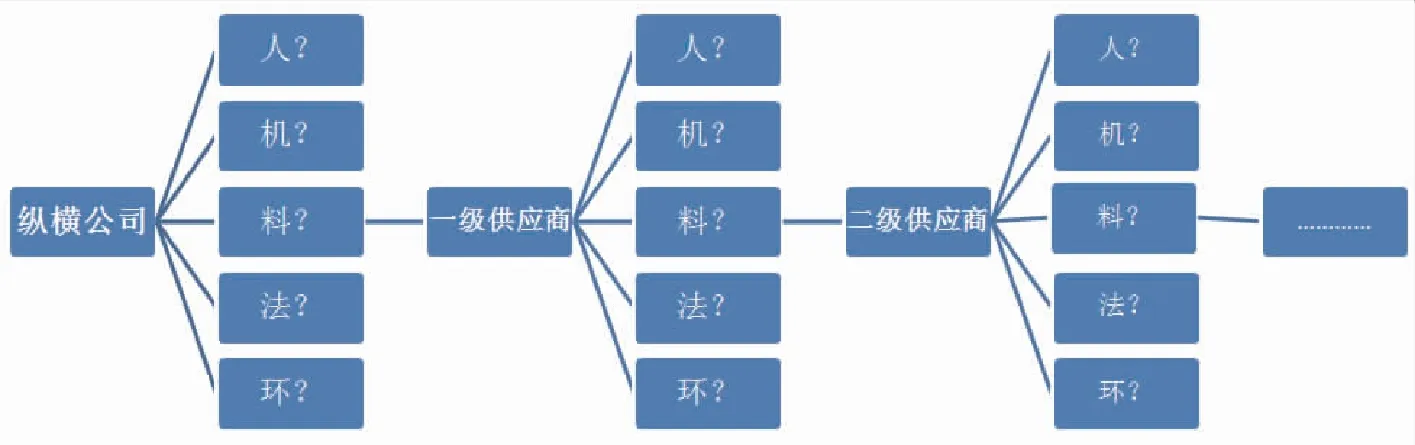

CIP的标准是通过RCA分析并进行改善实施的方式来实现水平的不断提高。RCA分析是整个现场“透明化”管理的最核心环节。RCA分析关注的改善点是纵横公司及各级供应商的“人、机、法、料、环”(见图4),RCA分析有很多工具可利用,如:8D、5-WHY、交叉验证等。不论采取何种方法,RCA的问题原因均应尽可能的挖掘到供应链最下端供应商的5个加工要点:

(1)人:作业人员是否具备相应的技能要求?作业状态是否稳定?

(2)机:设备状态是否符合生产需求?设备维护保养周期是否合理?

(3)法:作业指导是否“标准化”?作业工装工具状态是否符合生产需求?

(4)料:来料是否符合质量要求?

(5)环:作业环境是否符合要求?

图4 RCA分析逻辑

以纵横阀类某个轴孔配合的“干涉”问题分析为例,首先对涉及干涉的轴径和孔径进行测量,很容易发现轴径超标,作为一般的问题分析,我们很容易下结论:来料问题,加大进货检的抽查比例。然而作为RCA分析来说,这样的结论是不符合要求的,我们还需要分析到供应链最下端供应商的“人、机、法、料、环”环节。RCA分析过程如下:

(1)按照2个不同的到货批次,从库房各抽取10个样件,进行轴径测量后发现20个样件均在设计尺寸范围内,两批次测量数的过程能力指数Cpk分别为1.22、1.18,都没有达到要求的1.33,两批一起综合后的Cpk仅为0.96。通过数据分析可知:该轴的轴径尺寸,虽然都符合要求,批次内相对稳定,但不同批次间差异较大,远没有达到Cpk≥1.33的要求,轴径的加工标准化控制能力不足,产生次品概率大。

(2)该轴到北京纵横机电科技有限公司前,在甲供应商处完成成型加工后,再到乙供应商处进行表面处理(磷化)。通知甲供应商,分别按照下列方式,各提供10个样件轴径的测量数据。

①保持操作人员(甲)不变,同一天在不同的2套(标注为1,2)设备上各生产的10个样件。

②更换操作人员(乙),在同样设备上各生产10个样件。

将甲乙操作人员分别在设备1上生产的20个样件测量数据,计算其Cpk为0.86,将甲操作人员在设备1、2上生产的共20个样件测量数据,计算其Cpk为1.26。通过数据分析可知,供应商(甲)作业人员的个体差异较大,在设备间的性能稳定情况下,我们初步可以判定供应商的作业标准化水平不足,需要供应商及时完善作业指导、细化到动作标准、加强工艺纪律检查,后续可以再按照上述抽样方式进行整改后的效果评估。对于乙供应商的加工能力评估,同样可以按照上述方式开展。

根据上述案例看出,对于RCA分析是一个长期的、复杂的工程,完整的管理流程支撑和专业的技术团队都是必不可少的。

2.3 ANDON系统

通过增加ANDON系统达成以下目标:

(1)可视化和透明化车间现场状况;

(2)实现工位和相关人员的快速互动(例如线边库、工艺人员等);

(3)实现装配过程中问题的分级上报机制;

(4)问题发生时第一时间发送短信给相关人员;

(5)统计各岗位响应时间及有效工作时间。

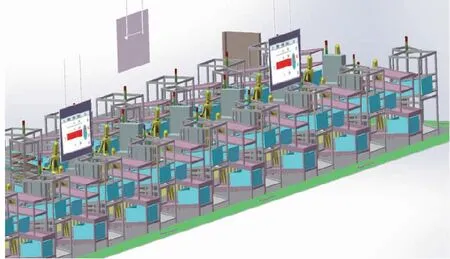

图5 ANDON显示屏布局示意图

如图5所示,阀类车间涉及到35个工位,共采用5个40寸显示屏(一体机),每个工位共有4个ANDON按钮,分别对应生产中断的问题类型:设备、质量、缺料和工艺。ANDON系统设为5级呼叫,分别为:

班组长、工程师、部门主任、主管副总、总经理

当工位出现不可持续生产的故障时,有作业人员先自行判定“生产中断”问题分类,选择不同的问题上报按钮。通过系统设定:

第一时间,短信通知到班组长,工位三色灯同时进行提示;

当生产在10 min内,得不到恢复,系统自动短信通知到相应的工程师;

当生产在30 min内,得不到恢复,系统自动短息通知到相应的部门主任;

当生产在60 min内,得不到恢复,系统自动短信通知到相应的主管副总;

当生产在180 min内,得不到恢复,系统自动短信通知到总经理。

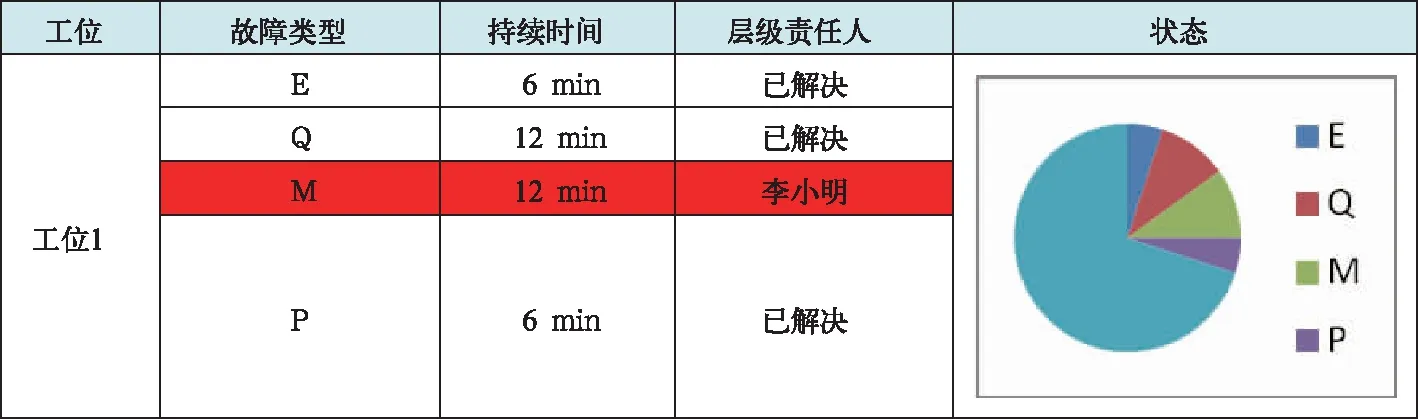

如表1所示,通过显示屏信息可知,工位1目前的OEE损失,主要由设备故障、来料质量不良、缺料和工艺问题所造成,除了来料质量不良问题尚未解决,其余问题均已得到解决,根据来料问题引起的停产时间(10 min<12 min<30 min)来看,目前该问题处理正处于ANDON系统呼叫的第3层级,问题信息已传达到质量部门主任。

表1 ANDON显示屏工位实时信息案例

通过ANDON系统实现“透明化”管理流程数据的自动化采集和统计分析,结合RCA分析,推动CIP标准的不断提高。同时通过ANDON系统的逐级上报机制,实现车间现场临时快速恢复生产,确保车间整体OEE水平。

3 结束语

从管理方法的角度,研究如何提高车间整体OEE水平。通过以提高车间现场“透明化”管理水平为抓手,建立起:快速发现问题→暴露问题→分析问题→解决问题→效果评估→形成标准的问题解决机制,实现以解决生产问题、消除浪费为导向,拉动生产管理体系的精益化转变。目前通过纵横阀类班组"透明化"管理项目的实施,试点工位的生产效率均实现了10%以上的提升,优化生产管理流程5条以上,通过RCA分析,对供应商的生产技术也起到了很大的推进作用。