低成本铁水脱硫预处理技术的开发及其应用

2019-07-29贾新风肖加海张燕平

贾新风,李 健,张 明,肖加海,王 肖,张燕平

(唐山不锈钢有限责任公司,河北 唐山 06300)

转炉铁水进行预脱硫处理是低硫、超低硫高品质钢生产的重要手段,可有效降低成本、扩大品种范围并简化后续炼钢操作[1-2]资源节约、绿色环保的发展道路是目前钢铁企业的发展方向,同时也是国家推进经济结构调整、转变发展方式的必由之路。镁粉、脱硫喷枪和捞渣耙是采用符合喷吹工艺的铁水预处理脱硫技术必不可少的耗材,其价格昂贵是成本重要组成部分,因此,降低铁水预处理镁粉和耐材使用量是国内外企业发展的必由之路。国外一般采用单直孔喷枪与双侧孔喷枪提高镁粉的利用率从而降低铁水预处理工序成本,唐钢不锈钢公司炼钢厂通过采用调整捞渣方式,发明喷枪防粘剂,动态调整钝化石灰和镁粉给料比例来降低铁水预处理工序的综合成本,在降低节能环保的同时充分做到提产增效。

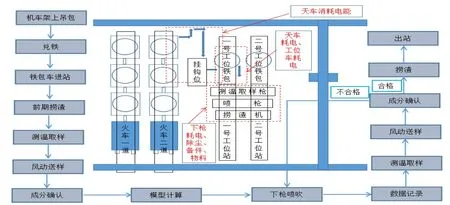

图1 流程分析图

将铁水预处理区域的作业流程图梳理,发现效率、利润提升点。对兑铁作业进行优化,将兑铁率降低至60%,减少温度损失创效4元/吨。测温取样一键同时进行,缩短铁水预处理冶炼周期10秒/炉。

1 脱硫机理分析

1.1 石灰粉脱硫

石灰脱硫的反应式为:

用CaO脱硫有如下特点:①在高C和一定含硅量的铁水中,CaO有较强的脱硫能力,在1350℃时,用CaO脱硫,反应达平衡时,铁水中硫含量可达3.7×10-5,比CaC2的脱硫能力要弱得多。②脱硫渣为固体渣,扒渣方便,对铁水缶、混铁车侵蚀较小,但用量较大,故形成的渣量也大,铁损也较高,铁水温降也较大。③石灰粉资源广、价格低、易加工,使用安全。④石灰粉流动性差、在输送中易堵塞、在料罐中也可能会“架桥”而堵料,且石灰易吸潮,吸潮后其流动性大大恶化,吸潮后会生成Ca(OH)2,不仅影响脱硫效果,而且会污染环境,因此,石灰的加工运输和贮存都要在干燥条件下进行,一般也采用氮气密封和输送。

1.2 用Mg粉脱硫

用Mg粉脱硫,其反应式为:

镁粉脱硫有如下特点:①Mg有很强的铁水脱硫能力,13500℃时,用Mg粉脱硫,反应的平衡常数为3.17×105,反应达到平衡时,铁水中含硫量可达l.6×10-7,大大高于Ca0的脱硫能力。②Mg的沸点为ll070℃,Mg加入铁水后,变成Mg蒸气,形成气泡,使Mg的脱硫反应在气液相界面上进行,另外由于金属Mg变成Mg蒸气.使得反应区附近的流体搅拌良好,大大增强Mg的脱硫效果。③Mg在铁水中有一定的溶解度,铁水经过Mg饱和后能防止回硫,这部份饱和的Mg在铁水处理后的运送过程中仍能起到脱硫作用。④由于Mg进入铁水后就会气化,反应非常强烈,因此一般不使用纯Mg,而与其他材料混合一起喷入,目前多与Ca0一起混合后作成混合脱硫剂。⑤Mg的价格昂贵,但因Mg混合脱硫剂只要配比合适,也会使其用量少,而且铁水温降小,渣量少,铁损也少等特点,其综合成本也不一定高,而且由于用量少,处理周期也短,对高节奏的转炉也是有利的,因此Mg脱硫剂已越来越多被采用。

其他脱硫剂,像石灰石(CaCO3)因脱硫效果差而且铁水温降太大,而像苏打(Na2CO3)由于资源短缺,而且脱硫产物呈液态对罐衬侵蚀严重,降温也大,因此这些在铁水脱硫生产中已较少采用。

2 捞渣操作方式调整

铁水预处理工序,原捞渣作业标准为铁水亮面≥95%。捞渣操作要点为:(1)捞渣。按动遥控器功能键,起升工作臂,将捞渣机前进至捞渣位,利用”慢开”键让渣耙处于完全打开状态并下降渣耙下边缘浸入到铁水液面以下150mm为宜(渣层厚度不同,需目测,严禁将渣耙全部浸入铁水)。慢关渣耙进行捞渣。(2)卸渣。起升并旋转工作臂,让渣耙处于渣盘上方,快开快关渣耙使两个渣耙互相敲击2-3次进行卸渣,卸渣工序使将易脱落的渣子卸掉,粘附在耙子上的少量渣子在清渣工序中清理。(3)清渣。重复捞渣、卸渣操作捞完一包铁水卸完渣后,对仍粘附在渣耙上的渣子进行清渣,将渣耙落入到水槽中冷却30秒左右,让渣耙处于渣盘上方互相敲击2-3次(次数不易过多,过多影响捞渣机构的使用寿命),其余不易脱落的渣子再利用风镐清理,使渣耙达到无粘渣。(4)挂涂料。将清理干净的渣耙完全浸入到涂料槽中上下浸蘸涂料2次每次浸入时间5-10秒钟,使粘渣充分挂好涂料(涂料厚度>1mm),将渣耙靠近铁水包,烘干涂料回到捞渣位,等待下一包铁水捞渣。

由于符合喷吹工艺脱硫产物上浮需要时间,在原有捞渣方式下,编捞渣上浮的想象,导致捞渣次数平均16次/包,捞渣耙子的使用寿命约10包/对,吨铁处理费用5元/吨,针对脱硫渣上浮需要时间和捞渣最后几耙子渣量远小于渣耙容积的特点制定了方案。进站捞前渣,将前渣捞干净,亮面≥50%,提高CaO的脱硫能力。吹炼结束后将先静置3min,再进行捞渣作业,让脱硫渣充分上浮之后再捞渣,提高了捞渣效率,减少了捞渣次数,方案调整后捞渣次数平均9次/包,捞渣耙子的使用寿命约20包/对,直接降低吨铁处理费用2.5元/吨。

3 喷枪维护分析

脱硫喷枪是复合喷吹系统最主要的消耗品,冶炼过程中插入铁水,不断受到铁水的冲刷的和炉次切换的热振,冶炼结束后喷枪头会粘铁渣,导致枪头变大无法使用。常规工艺中都会有专人用铁钎和撬棍处理喷枪头部,但是在处理过程中会损伤到喷枪本身耐材,导致喷枪使用寿命至于100炉,吨铁处理成本为1元/t。

对下线枪进行分析,70%是由于维护枪身难度大和处理处理过程中损伤枪体被迫下线,通过试验,不锈钢公司自主研发了喷枪涂料,每次喷枪使用后用专用工具给喷枪涂一层涂料,明显改善了脱硫喷枪的维护难度,降低了工人的工作强度,提高脱硫喷枪的寿命至230炉。将脱硫喷枪吨铁成本有1.05元/t降低至0.46元/t。

4 脱硫模型分析

脱硫命中率低,模型在浅脱硫情况下输出的镁粉量的值不准确,造成成本浪费。如果脱硫不命中就需要降枪二次喷吹以及重新测温取样等措施来保证出站硫成分符合控制计划要求,导致时间的浪费。基于浅脱硫命中率低的前提下,为保证生产节奏稳定,脱硫只能高成本过度控制。铁水预处理没有轨道衡,铁水重量只能采用天车称量数据,带渣量无法测量,所以原来静态模型计算有2%固定误差。铁水预处理浅脱硫命中率57.21%,月浅脱硫产量占脱硫总产量40%,高成本控制比例40%。

经过对标先进和水模拟实验,验证了镁粉颗粒度对脱硫喷吹压力的影响,同时结合现场设备的实际情况,论证了钝化石灰安息角对脱硫喷吹压力的影响,修订钝化石灰技术条件,对铁水预脱硫的数据进行了多元回归统计分析[2]编制了铁水预处理脱硫模型,并对历史数据进行了二次开发,成功建立数据库以及修正规则,将产线数据直接反馈于产线。将脱硫命中率提高至96%。

5 降低脱硫工序成本实践效果

通过捞渣方式调整,脱硫喷枪维护方案制定,数据库开发以及动态模型的而建立,操作顺行、质量稳定、冶炼周期缩短,产能释放,取得了可观的经济效益。①通过捞渣方式调整,直接降低吨铁处理费用2.5元/吨。②通过脱硫喷枪维护方案制定与实施,脱硫喷枪吨铁成本降低至0.59元/t。③数据库开发和动态模型建立,脱硫吨铁成本降低2.88元/t。