上引法生产大载荷水冷铜导体工艺探究

2019-07-29程叙毅汪传灿

程叙毅,汪传灿

(芜湖长润特种铜线有限公司,安徽芜湖 241009)

大载荷流体冷却用铜导体,是一种用于工业炉窑、发电机、整流器等大电流传导中平衡电容的一种专用导体,因其需要承载大电流和持续发热,所以需要进行冷却,传统的产品采用铜母线和铜管经过铜焊后进行使用,存在流程长,多道次加工,焊接不牢固,铜母线与铜管之间接触面积小,导热效果差以及成本高等众多问题。本文所涉及利用上引连铸法能够直接生产一体成型的大载荷流体冷却用导体,其中含氧量可达高纯无氧产品要求,产品最大宽度达到350mm,氧含量≤10PPM,电导率≥58MS/m,公差≤±0.2mm,生产的产品具有表面光亮、性能稳定、安全可靠,导热效率高等特点,直接用于工业炉窑、发电机、整流器等大电流传导电容平衡设备,利用该方法生产具有生产工艺流程短、产品质量稳定,生产成本低、产品外观好等特点。

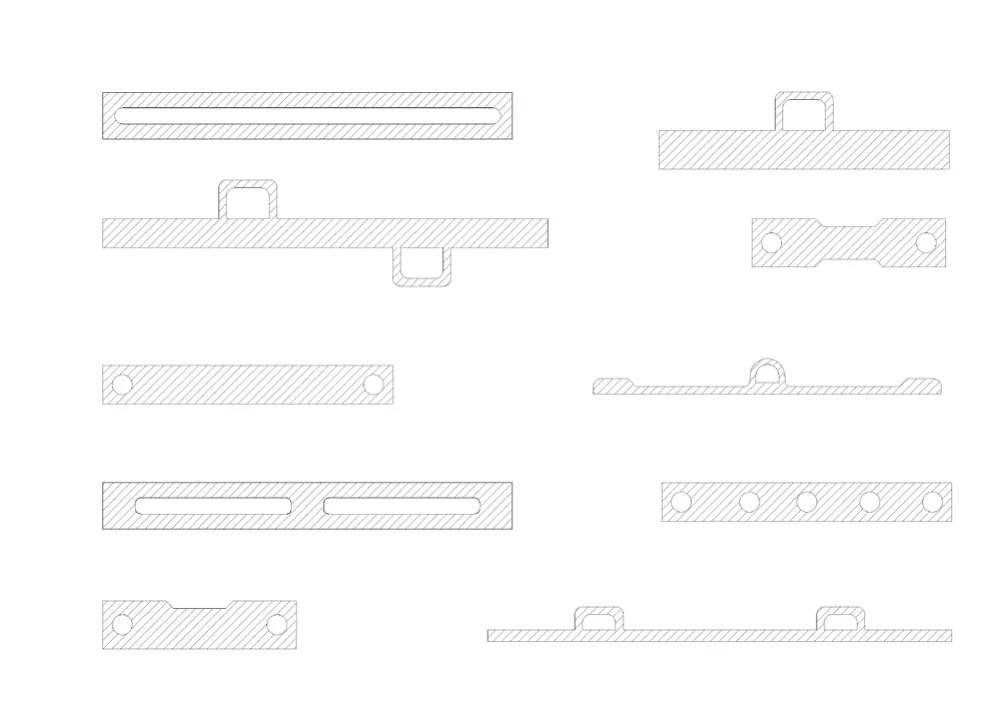

图1 常见大载荷导电体截面示意图

1 主要设备及工艺

1.1 主要设备

上引炉、锯切机

其中上引连铸设备由熔化炉(单熔沟)、潜流槽、保温炉(双熔沟目的:确保炉内温度均衡)、伺服控制铸机和收卷机组成,此设备可生产宽度350mm以内的多种规格水冷铜导体。

1.2 工艺流程

阴极铜→熔化炉(融化)→过渡仓→保温炉→连铸机→铸造成型→收卷或锯切清理→包装入库

主要流程为:阴极铜直接加入上引组合炉中的熔化炉,经工频感应熔炼成铜液,熔化后铜液经过潜流式过渡仓,平稳的潜流到具有较好保温效果的双熔沟保温炉中,保温炉表面覆盖石墨片,熔化炉表面覆盖木炭,铜液在木炭的作用下还原,然后铜液在保温炉中通过上引伺服连铸机中的结晶器将铜液快速结晶成所需形状铸坯,同时经过伺服连铸机上的牵引轧辊将其向上牵引,铸坯从伺服连铸机牵引机构引出后,经过导向架、收线限位装置导入收卷机或进行在线锯切定尺,最后进行包装入库。

2 产品质量要求

产品表面光洁,无裂纹、毛刺、砂眼等,通水孔四周厚度均匀,氧含量≤10PPM,电导率≥58MS/m,公差≤±0.2mm。常见产品截面形状如图1所示。

3 过程控制及要求

3.1 原料要求

在上引法中,原料对于产品质量控制存在举足轻重的作用,一般对产品性能影响较大的如Pb、As、Sb、Bi等杂质元素在熔炼工序基本不会混入,我们这里采用的是国标1号标准铜,Cu+Ag不小于99.95%,且表面洁净、无油污、粒子、铜豆、铜绿等现象,并确保其干燥贮存。

3.2 熔炼工序

熔炼过程,我们采用的是500Kg熔化炉,入炉前先将电解铜放置在熔化炉上方进行烘烤、干燥,对表面有害附着物进行清除,利用专业吊具缓慢加入炉内,这一过程主要注意的是保证铜料干燥、干净,同时在铜液表面覆盖100-150mm的木炭进行隔氧,确保保温炉液位波动不大于±5mm,定期清理木炭灰。

3.3 工装准备

上引法生产大载荷水冷铜导体工装主要有结晶器,与上引法生产无氧杆结晶器存在一定区别,我们这里采用的结晶器是两处进水和两处回水设计,使冷却水循环速度和循环效率大大增强,冷却均衡。结晶器示意图如图2所示。

结晶器准备第一步就是查看结晶器外观是否变形,快速接头及焊缝处是否漏水或渗水现象,然后将石墨模具进行打磨安装,使其尽量贴合冷却壁,一般贴合率不小于70%,对于有变形的结晶器采用石墨粉填充的方式增加接触面,最后将端面用硅酸铝纤维、玻璃纤维带扎紧,安装保护套,并将石墨模具与保护套之间的缝隙用石棉填充。

图2 结晶器示意图

3.4 铸造工序

铸造过程,我们采用的是300Kg+300Kg双保温炉,采用双熔沟保温炉是为了使温度更加稳定,铜液上部覆盖石墨鳞片80-100mm,主要作用是隔绝气体和保温,铸造前,要将安装好的结晶器接上进出水管,石墨模具一端在炉口进行充分烘烤,同时观察期是否漏水,然后将引导排从结晶器上口安装至离石墨模具下端面5-10mm处,从上口加入石墨鳞片至结晶器高度三分之一处;铸造时,结晶器上的石墨模具在保护套的包围下插入铜液中,保护套上口与铜液液面距离约30-40mm,铜液上下波动控制在±5mm以内,此外,铸造温度、铸造速度、冷却温度等工艺参数对产品质量保证也非常重要。

3.4.1 铸造温度

铸造温度即保温炉温度,我们采用的是双熔沟保温炉,因为对于水冷铜导体这种截面积较大的的产品来说,温度较上引法生产无氧杆波动大,双熔沟有利于温度的控制;铸造温度可以说对产品质量起着决定性作用,因为温度过高会导致结晶过程变慢、铜液吸气大量增加,造成铸坯上存在气孔缺陷,且晶粒粗大,此外,温度高也导致能耗较高;铸造温度过低将出现铜液流动性不足,两侧冷却面积大的地方出现不能及时补充收缩,严重出现裂纹、冷隔、穿孔、拉断,甚至因阻力大而无法牵引。

3.4.2 铸造速度

我们知道,上引连铸是利用真空将熔体吸入结晶器,铜液经过石墨模具与冷却水进行热交换,实现冷却与凝固,同时牵引装置不停的向上牵引,实现连续铸造。铸造过程中,铸坯由两边向中间逐步冷却,两侧冷却接触面积大,速度过快会导致形成如图3所示快速牵引时结晶纹形状倒立式圆弧状结晶纹,导致晶粒粗大,甚至出现中间未充分冷却,来不及结晶而导致中心拉漏或孔洞;速度过慢会造成过度冷却,表面与结晶器摩擦增大导致铸坯表面裂纹,损伤模具,增大牵引力,甚至出现损伤模具,造成牵引失败。

图3 不同速度结晶纹形状

3.4.3 冷却强度

冷却强度大小与产品质量是密不可分的,冷却强度大,晶粒细,性能好,但是也要与铸造速度和铸造温度进行合理搭配,避免出现冷却强度过大或过小导致产品质量问题或者牵引失败,增加冷却水强度主要方法有降低冷却水进水水温,增大冷却水水压等。实践中我们采用自循环式低硬度冷却水,冷却水回水通过冷却水过滤装置,保证水质清澈、无杂质,降低结晶器结垢的概率。冷却水进水水温一般控制在35℃以下,水压控制在200-300Kpa。

通过生产实践,我们总结出以下工艺参数,经过规范、合理的操作,可以生产出符合要求的产品,具体如下:

熔化炉温度:1090-1180℃

保温炉温度:1130±5℃

进水温度:28-35℃

出水温度:40-50℃

水压:200-300Kpa

节距:1-2mm

引速:30-50mm/Min

以上参数参考截面积在2000-8000mm²产品进行生产,实际生产中对于不同规格及形状还需进一步调整,一般随着产品截面厚度大于10mm的采取牵引速度不大于35mm/Min,产品截面厚度小于10mm的采取牵引速度上限为50mm/Min,同时截面越复杂的牵引速度取下限。作为大载荷水冷导体,最重要的是产品组织要致密,不能有裂纹、气孔、沙眼等缺陷,所以在生产过程中应根据具体规格及出现的问题及时进行调整,对产品进行封闭试压、试水检测。

实践证明,做好各工序的过程把关,严格按照工艺要求进行操作,生产的产品具有表面光亮,公差一致性好,无需进行二次铣面,产品通水部分不渗水、不漏水,可直接用于工业炉窑、发电机、整流器等大电流传导电容平衡的导体使用,同时氧含量可达到无氧水平,热传导效率高,大大提高了工效和经济效益。此外,该套设备还可以生产带坯,与水平连铸相比,不需铣面,直接进行轧制,成材率高。