圆柱滚子倒角精加工工艺改进

2019-07-28王晔王玉红韩亭鹤王涛

王晔,王玉红,韩亭鹤,王涛

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

航空发动机主轴的圆柱滚子轴承工况复杂,润滑条件差,转速高。轴承在dn值高于2.0×106mm·r·min-1条件下工作时,其滚子处于高速公转和自转状态,若滚子动不平衡量较大,在高速运转过程中可能导致滚子回转失稳,使滚子偏斜和端面异常磨损,造成故障。XX10发动机轴承No.4支点轴承曾多次出现滚子端面磨损故障。滚子形心和质心不一致是造成滚子运转不平衡的根本原因。滚子形状简单且端面和外径面的加工精度要求极高,不会产生问题;但倒角加工精度不高,倒角轴向坐标与径向坐标尺寸不一致,同一组滚子倒角轮廓存在形状误差。因此,滚子倒角尺寸及轮廓形状的差异是导致滚子形心和质心不一致,滚子运转不平衡的首要原因。另外,如果滚子倒角与素线的过渡不圆滑,工作时滚子倒角与素线交界处会产生应力集中,造成滚子倒角边缘和套圈滚道边缘早期剥落,导致轴承失效,制约着轴承工作可靠性和使用寿命的提高。目前,国内圆柱滚子倒角精度和形状与国外相比仍存在一定的差距,文中从滚子倒角加工精度和轮廓精度两方面进行分析,对滚子倒角加工工艺进行改进。

1 圆柱滚子倒角传统加工方式

1.1 倒角加工

滚子传统加工工艺为:切断(或冲压成形)→软磨外径面→软磨端面→车两端倒角→热处理→硬串倒角→粗磨外径面→粗磨端面→酸洗→除氢→细磨外径面→精研端面→精磨外径面→探伤→终磨外径面→精研外径面→超精外径面。

倒角对外径面素线的跳动值为40 μm以上,倒角对称度为0.3~0.6 mm。国外样件倒角对外径面素线的跳动值小于5 μm,倒角对称度为0.1~0.2 mm,存在很大差距。

从倒角工艺流程和加工精度可以看出,倒角加工在热处理工序之前,由于车削加工设备精度低,后续还有外径面、端面的多次循环磨削加工,倒角尺寸偏差、倒角跳动、倒角对称性得不到有效控制。

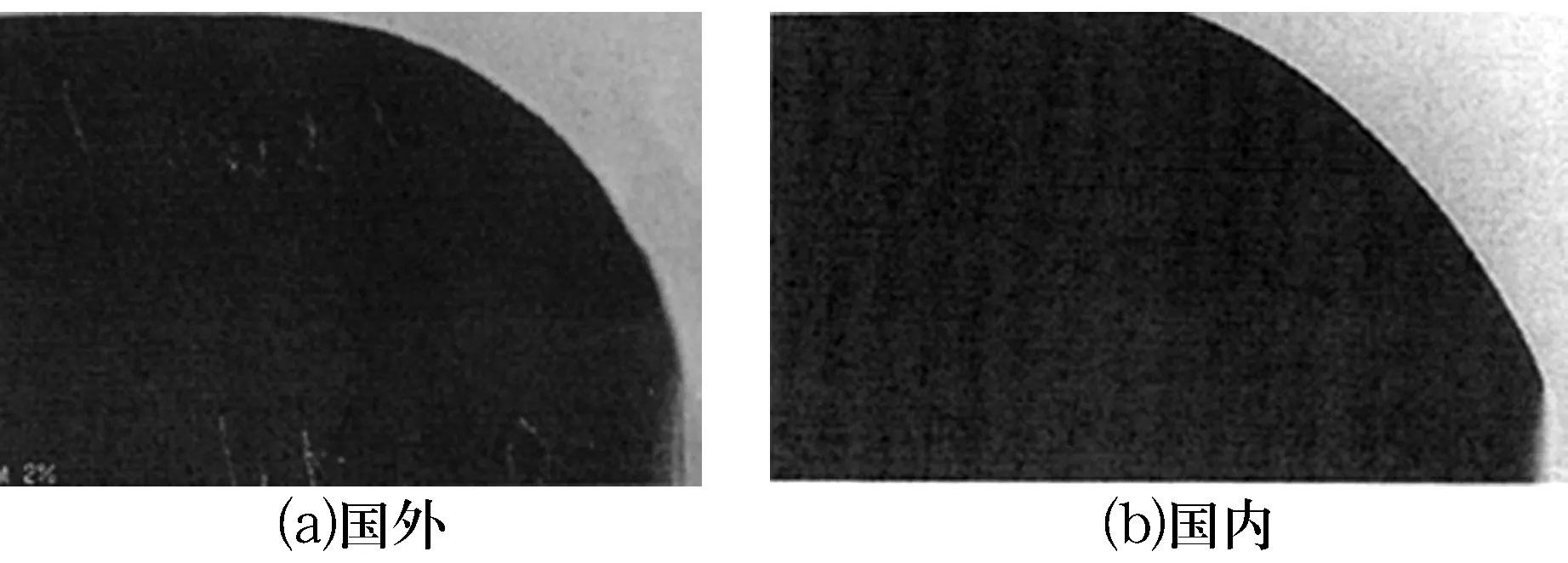

1.2 倒角轮廓形状

国外滚子倒角形状如图1a所示,倒角与外径面素线呈圆滑过渡。国内某公司加工的圆柱滚子倒角形状如图1b所示,轴承承载时,滚子倒角与外径面素线交界处的尖点与滚道接触,产生应力集中,存在轴承滚道疲劳剥落的风险。

图1 圆柱滚子倒角形状

2 倒角精加工方法

2.1 硬车倒角

为改善倒角形状和加工精度,采取了硬车倒角的工艺方法,在原细磨外径面工序后增加1遍硬车倒角工序和串光倒角工艺,倒角对称度可以控制在0.2~0.3 mm,倒角对外径面素线的跳动只能控制在20 μm以内。

2.2 磨削倒角

硬车倒角的加工精度有一定提高,但仍与国外差距较大,为进一步提高加工精度,采用热处理之前车倒角,精磨外径面后磨削倒角的工艺方法,由于国内没有滚子倒角磨削加工的专业设备,故对现有摆头磨床进行改造,用于倒角磨削加工。

在精磨外径面后增加了磨削倒角工序,倒角对称度可控制在0.1~0.2 mm,倒角对外径面素线的跳动为6~8 μm,加工精度较原工艺有很大提高。

由于设备精度的原因,倒角对外径面素线的跳动不能稳定控制,需对倒角跳动进行100%的测量,以保证加工精度。由于受到砂轮摆动磨削原理的限制,倒角圆弧半径较大,无法实现倒角与滚子外径面素线的圆滑过渡,滚子倒角与滚子外径面素线交界处仍存在尖点。

3 改进后倒角精加工方法

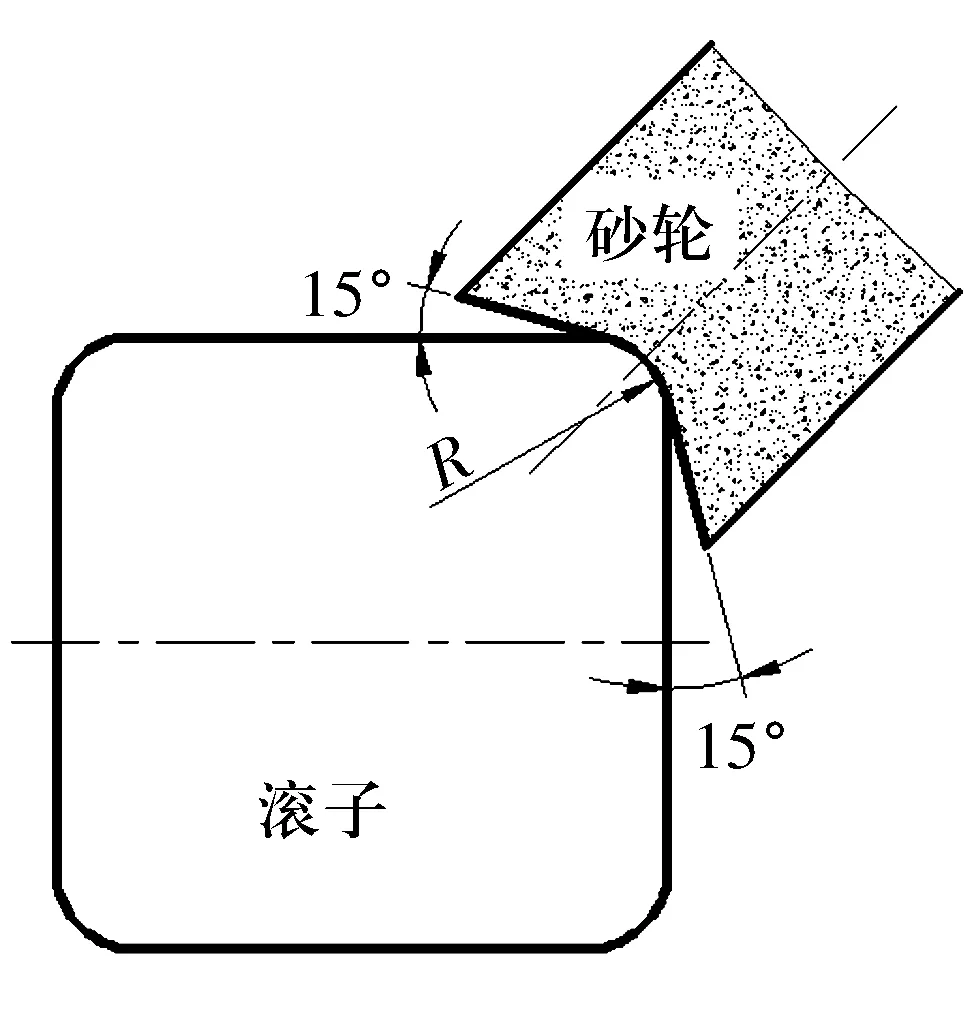

为解决摆头磨削方式倒角圆弧半径不稳定,倒角与外径面素线不能圆滑过渡以及不能进一步提高加工精度的问题,与机床厂联合研制了切入式倒角磨床。采用金刚石滚轮对砂轮进行成形修整,金刚石滚轮的设计要考虑滚子倒角半径、倒角圆弧与外径面素线相切形状以及倒角坐标尺寸等因素。修整后的砂轮界面轮廓以及磨削倒角的示意图如图2所示,其中R为倒角圆弧半径。

图2 切入式倒角磨削示意图

3.1 金刚石滚轮设计原理

由于滚子在磨削倒角时外径面有0.05 mm的留量,且对倒角进行切入式磨削时,砂轮不能将滚子外径面和端面磨伤。因此,砂轮必须修整成边缘为一定斜面,与砂轮中部圆弧相切的状态。

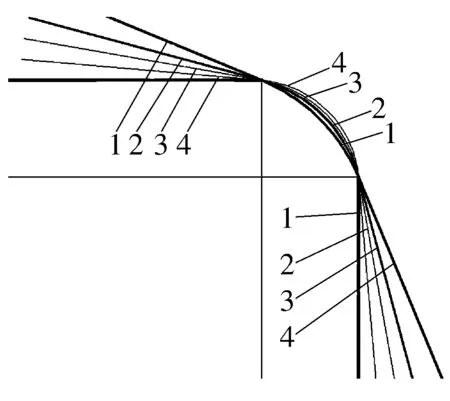

金刚石滚轮修整部分设计原理如图3所示。倒角坐标值固定的情况下,切线角度越小,加工后滚子倒角圆滑过渡越好,但切线角度过小,砂轮在磨削倒角时会影响端面和外径面的加工质量。因此,将金刚滚轮修磨部分的切线角度设计为15°。

1—切线角度22°30′;2—切线角度15°;3—切线角度10°;4—切线角度5°

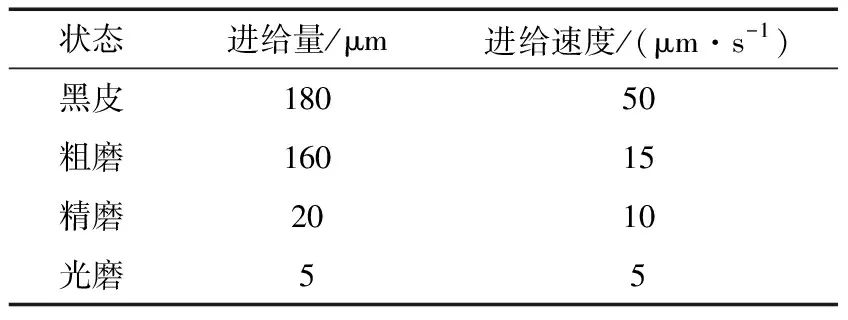

3.2 倒角磨削加工试验

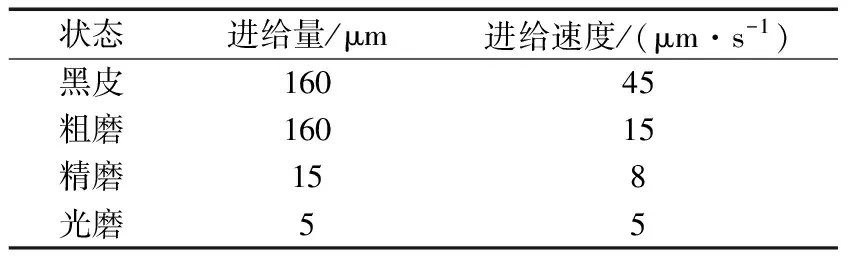

选φ7 mm×7 mm,φ20 mm×20 mm的滚子,采用切入式倒角磨削加工设备进行倒角磨削加工试验。

3.2.1φ7 mm×7 mm滚子

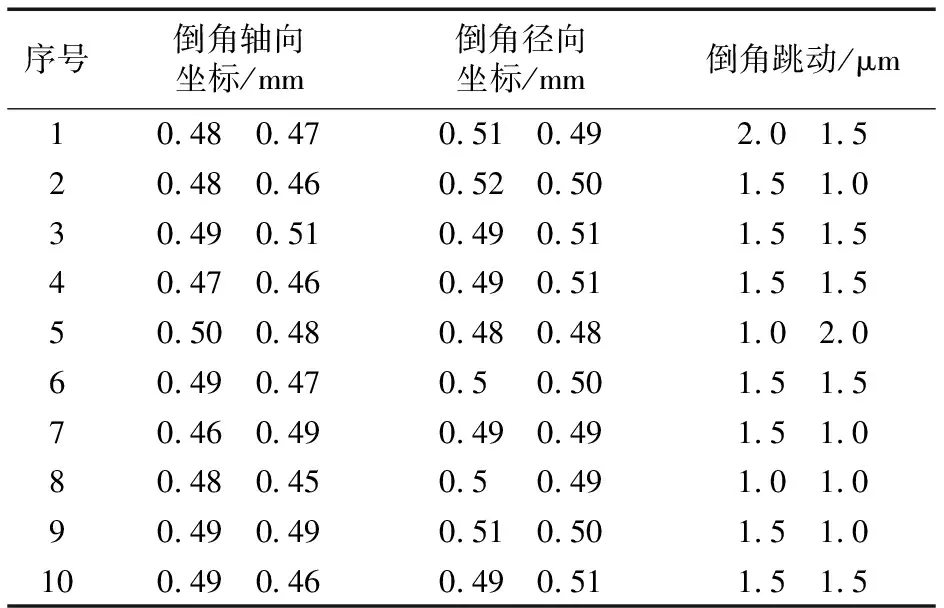

φ7 mm×7 mm滚子磨削参数见表1,工艺要求倒角坐标尺寸为(0.5±0.1)mm,倒角跳动为5 μm,倒角圆弧半径设计为(0.71±0.10) mm,从加工的200粒滚子中任意取10粒进行倒角坐标和倒角跳动检测,结果见表2。由表可知,切入式磨削加工滚子倒角的加工精度符合工艺要求。

表1 φ7 mm×7 mm滚子倒角磨削参数

表2 φ7 mm×7 mm滚子磨削倒角精度

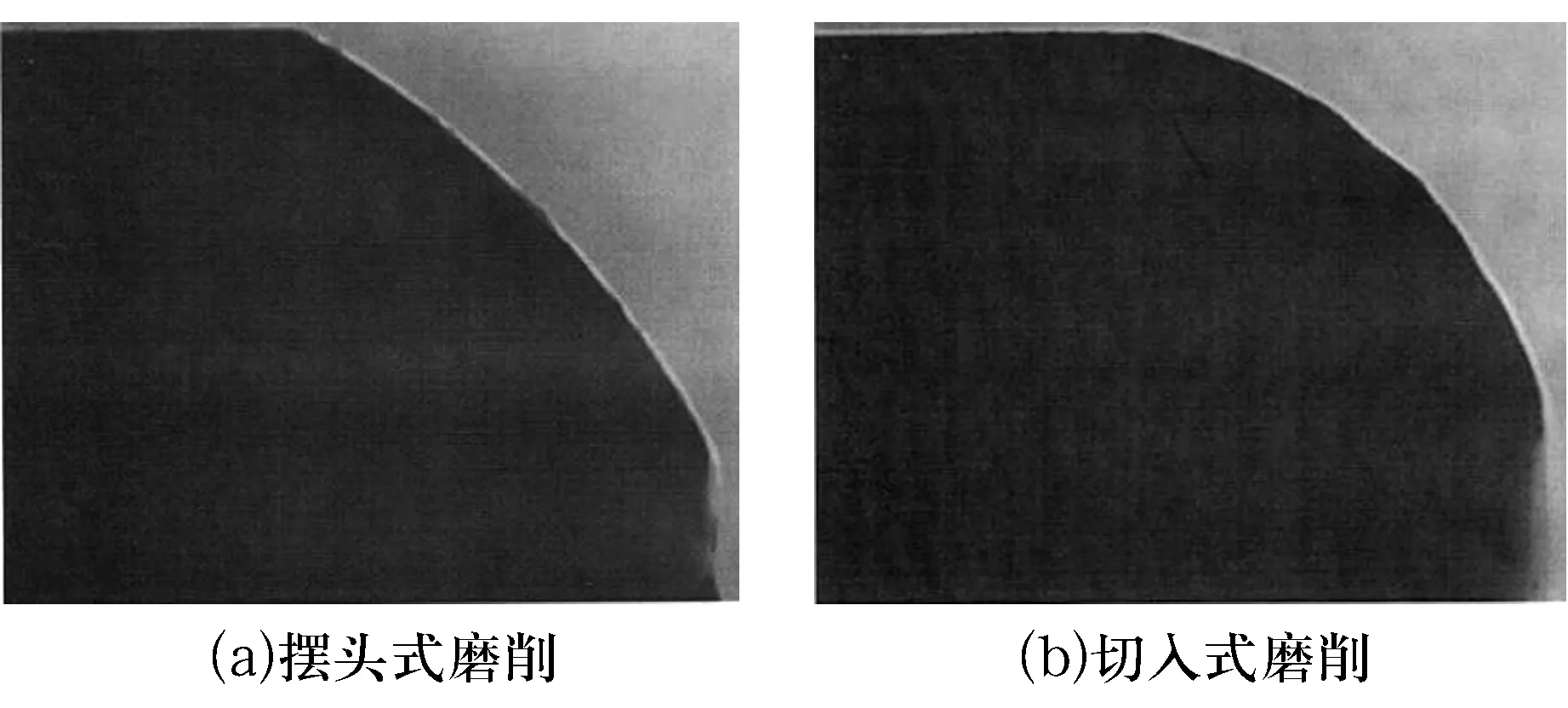

分别对φ7 mm×7 mm滚子进行摆头式和切入式磨削,并用投影检测其倒角轮廓形状(图4),其轮廓圆弧半径分别为1.25和0.62 mm。

图4 φ7 mm×7 mm滚子倒角轮廓

从检测的倒角轮廓形状(图4)和倒角圆弧半径尺寸可以看出,切入式磨削滚子倒角的轮廓形状更符合设计要求,倒角与外径面、端面的过渡状态明显优于摆头式磨削。

3.2.2φ20 mm×20 mm滚子

φ20 mm×20 mm滚子磨削参数见表3。工艺要求倒角坐标尺寸为(1.2±0.2) mm,倒角跳动为8 μm,倒角圆弧半径设计为(1.7±0.1) mm,从加工的200粒滚子中任意取10粒进行倒角坐标和倒角跳动检测,结果见表4。

表3 φ20 mm×20 mm滚子倒角磨削参数

由于φ20 mm×20 mm滚子直径较大,不能进行摆头式磨削,将切入式磨削的滚子进行投影检测其轮廓形状(图5),其轮廓圆弧半径为1.73 mm。

3.2.3 小结

采用金刚石滚轮修整的砂轮进行滚子倒角磨削加工,能够确保滚子倒角轮廓的一致性。从2种滚子检测结果可知,滚子倒角对称度小于0.1 mm,倒角跳动值不大于2 μm,倒角轮廓形状比原加工方式更趋近于圆滑过渡状态。但倒角与滚子外径面和端面的交界处仍存在尖点,未能形成圆滑过渡。为使滚子倒角与滚子外径面交界处形成圆滑过渡,在上述磨削加工的基础上进行光饰加工。

3.3 倒角光饰加工

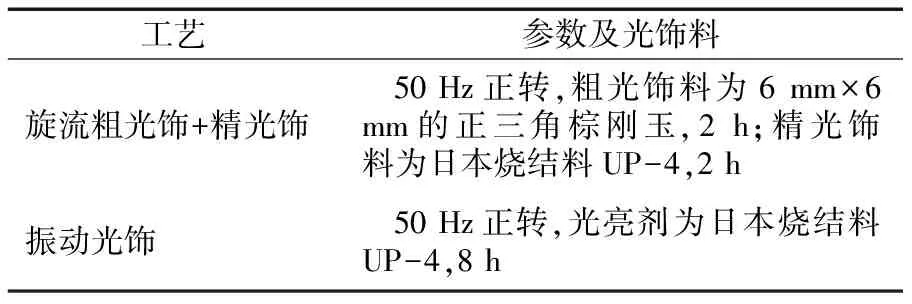

3.3.1 试验参数

φ7 mm×7 mm滚子磨削倒角后未进行超精研加工,外径面素线为直线,采用旋流光饰机光饰;φ20 mm×20 mm滚子磨削倒角加工后进行超精研加工,外径面素线有凸度,分别采用振动光饰机和旋流光饰机光饰。光饰料以及加工参数见表5。

表5 光饰料和光饰参数

3.3.2 精度检测

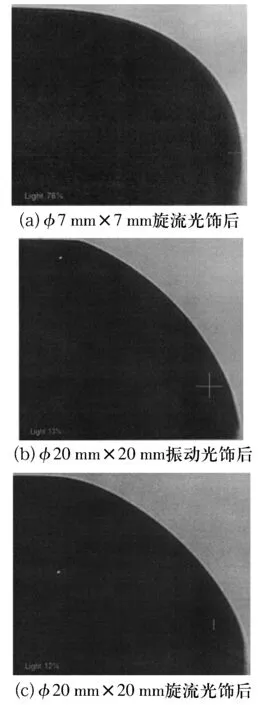

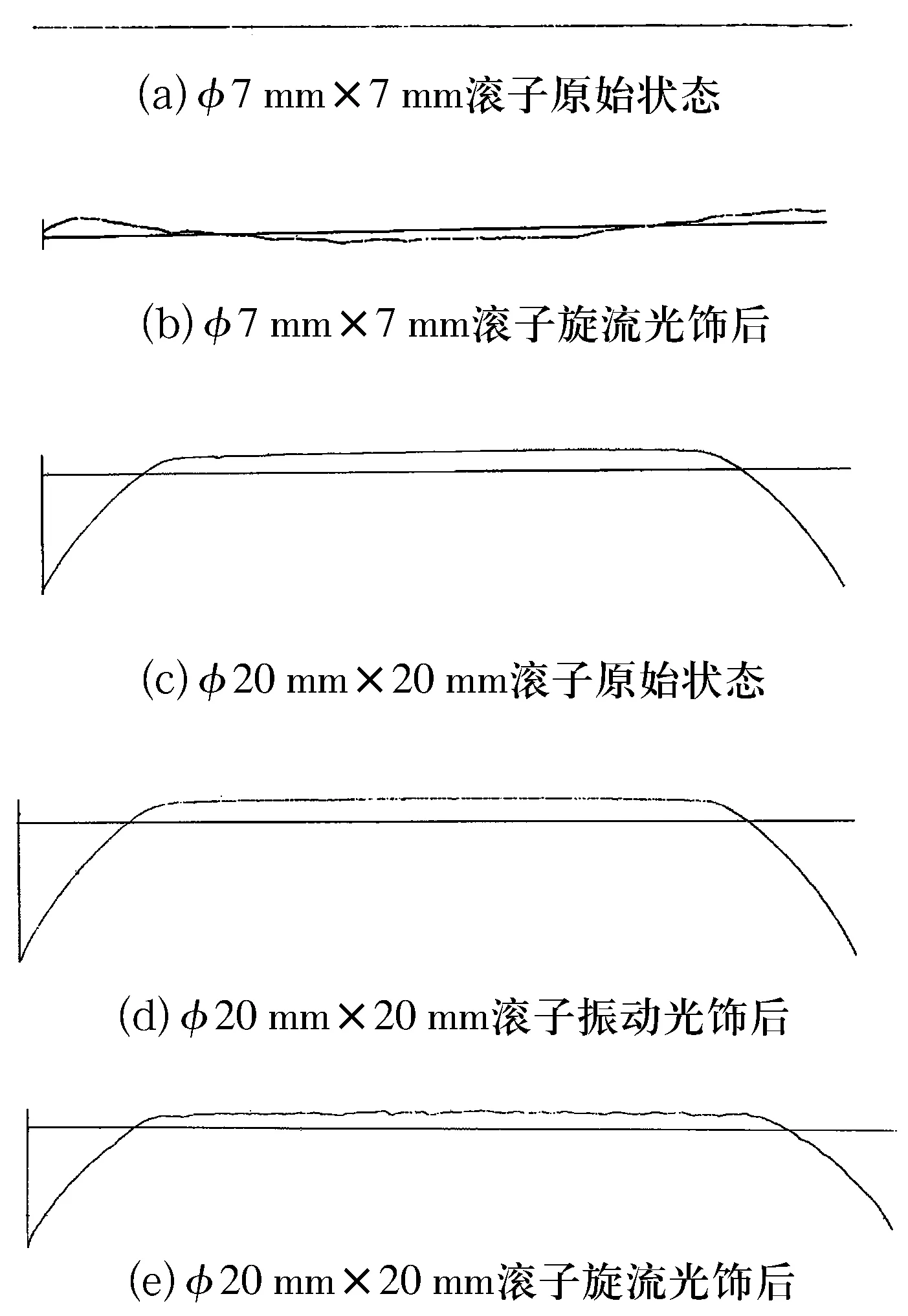

对比光饰前后滚子精度、表面粗糙度(表6),光饰后倒角形状(图6)以及光饰对滚子外径面素线形状(图7)的影响。

表6 滚子精度对比

图6 滚子倒角形状

图7 滚子光饰前后外径面素线形状对比

从上述检测结果可以看出:旋流光饰对倒角圆滑过渡的效果优于振动光饰,已达到国外样件的状态;旋流光饰后表面粗糙度较振动光饰差;振动光饰、旋流光饰对超精后的滚子外径面素线形状基本无影响,对磨倒角后滚子外径面为精磨状态的影响较大,滚子的外径面素线由直线状态变为中间凹的状态;振动光饰和旋流光饰后,滚子端面的表面粗糙度都有所提高;超精研后的滚子经过旋流光饰,外径面的表面粗糙度以及外观质量有所下降。

4 滚子加工工艺过程改进

根据倒角磨削加工试验以及光饰加工试验结果,对滚子加工工艺进行改进,改进后工艺流程为:切断→软磨外径面→软磨端面→车两端倒角→热处理→硬串倒角→粗磨外径面→粗磨端面→酸洗→除氢→细磨外径面→精研端面→精磨外径面→磨倒角→探伤→终磨外径面→精光饰→精研外径面→超精外径面。

在精磨外径面后增加磨削倒角工序,在终磨外径面后增加精光饰工序,实现了倒角圆滑过渡,提高了倒角的加工精度,倒角跳动值能够达到国外样件水平。通过精研、超精研工序对外径面素线的加工,既可以改善光饰对外径面素线形状的影响,又不会影响倒角圆滑过渡的状态。

5 结束语

通过对倒角精加工方法的研究,提高了圆柱滚子的加工工艺水平,滚子的加工精度已经达到甚至超过国外水平。该工艺方法已经应用在航空发动机轴承和燃机发动机轴承科研产品上,取得了很好的效果。