L320原油输送管道静置段的腐蚀机理

2019-07-27孔韦海艾志斌王萌萌2费勤楠

孔韦海,艾志斌,胡 盼,万 章,张 强,王萌萌2,费勤楠

(1. 合肥通用机械研究院有限公司,国家压力容器与管道安全工程技术研究中心,安徽省压力容器与管道安全技术重点实验室,合肥230031;2. 中国石化管道储运有限公司,徐州 221008)

原油管输系统作为一种经济安全的原油输送方式,近10年来受到大力发展。随着原油的深度开采和质量的不断劣化,管道的服役环境越来越苛刻,原油输送管道因腐蚀导致失效的现象时有发生,已成为威胁管道安全的重大因素之一。马惠宁输油管道发生内腐蚀穿孔泄漏事故[1],塔河油田某站外输管线在管道底部集中发生多处穿孔泄漏事故[2],南京输油处所辖长兴、仪征和石埠桥输油站发生多起站内管网腐蚀穿孔事故[3]。这些事故都发生于低运输量段、低压段等久置不用的静置管道,失效形式多为局部腐蚀穿孔。原油的泄漏不仅会给安全生产带来威胁,更会对环境和人员造成危害。

基于此,为探明原油输送管道静置段的主导腐蚀因素和腐蚀机理,本工作选取某输油场站内Φ610 mm的L320输油管道静置段失效件作为研究对象,通过对其进行现场调研、理化检验、扫描电镜观察(SEM)、X射线衍射(XRD),分析了管道的主导腐蚀因素,并通过实验室模拟工况试验对主导腐蚀因素进行验证,通过电化学方法分析其腐蚀机制,期望能为输送管道的同类腐蚀失效分析和防腐蚀措施制定提供理论参考。

1 试验

试验材料取自某输油场站某静置段L320输油管道,采用SpectroMAXx直读光谱仪、SHT4505电液伺服万能试验机和XJG-05型金相图像分析仪对材料的化学成分、力学性能和金相组织进行测试。采用ZEISS Supra40场发射电子扫描显微镜和D8 Advance X射线衍射仪(Cu靶Kα,步长0.02°)进行腐蚀产物形貌、成分和物相分析。

电化学测试采用Zahner Zennium E型电化学工作站,采用三电极体系,辅助电极为铂电极,参比电极为饱和的甘汞电极(SCE)。试样表面(工作面积为1 cm2)经耐水砂纸(200~1 000 号)逐级打磨,将制备好的试样浸入丙酮溶液中进行超声波清洗,取出吹干后放入干燥皿中备用。试验溶液为饱和H2S+ CO2(<50 mg/L)+5%(质量分数)NaCl溶液,为更好地模拟材料在沉积水中的腐蚀,避免极化对腐蚀体系的影响,间隔3~5 d仅对试样进行开路电位(OCP)和电化学阻抗谱(EIS)测试。电化学阻抗谱测试施加的正弦波电位阶跃信号为10 mV,频率扫描范围为50 mHz~100 kHz。

2 结果与讨论

2.1 现场调研

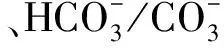

调研表明:管道内壁有大量含较强腐蚀性介质的原油沉积水,沉积部位主要在管道内壁下部,与管道发生腐蚀减薄和穿孔失效的部位相同,说明该L320管道的腐蚀减薄穿孔与原油沉积水有较大关系[1-4,7]。

(a) 内壁宏观腐蚀形貌

(b) 内壁局部腐蚀形貌

(c) 腐蚀穿孔形貌

2.2 理化性能

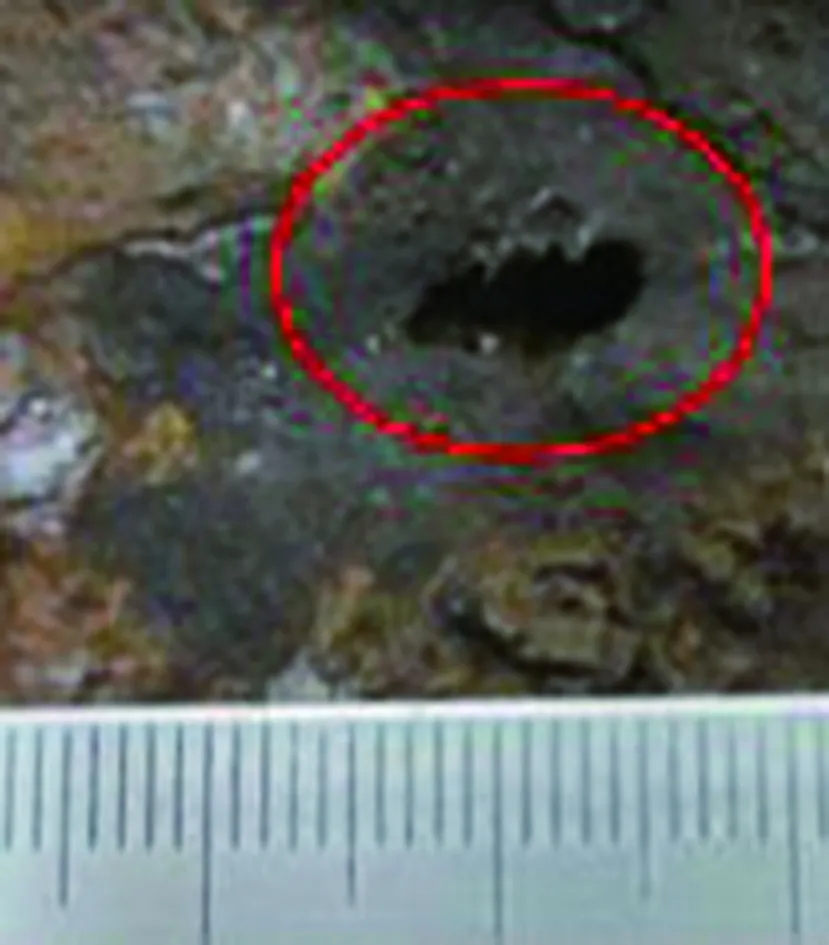

表1是L320试样的化学成分和力学性能实测值及其对应标准GB/T 9711—2017《石油天然气工业管线输送系统用钢管》中的要求。由表1可见:该管道的化学成分、屈服强度和抗拉强度均符合标准要求。

表1 L320试样的化学成分、力学性能及其对应的标准要求Tab. 1 Chemical composition, mechanical properties of L320 specimen and correspanding standard values

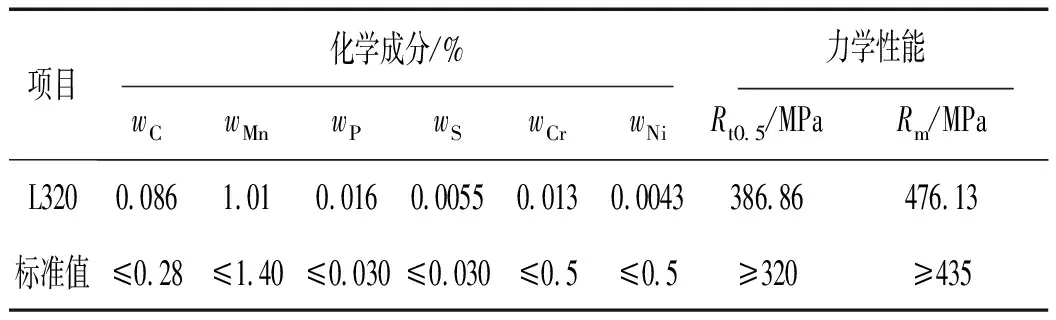

由图2可见:失效件的显微组织为多边形铁素体-珠光体组织(PF+P),晶粒均匀细小,夹杂物和金相组织未见异常。

图2 失效管段的显微组织形貌Fig. 2 Microstructure of the failed pipeline

失效管段的内腐蚀是由于腐蚀介质作用于管道引起的,介质与材料是腐蚀机理研究中不可分割的部分。L320钢管的化学成分、力学性能和金相组织等均符合标准要求,这表明腐蚀穿孔失效并非材料本身问题。

2.3 腐蚀产物形貌和成分分析

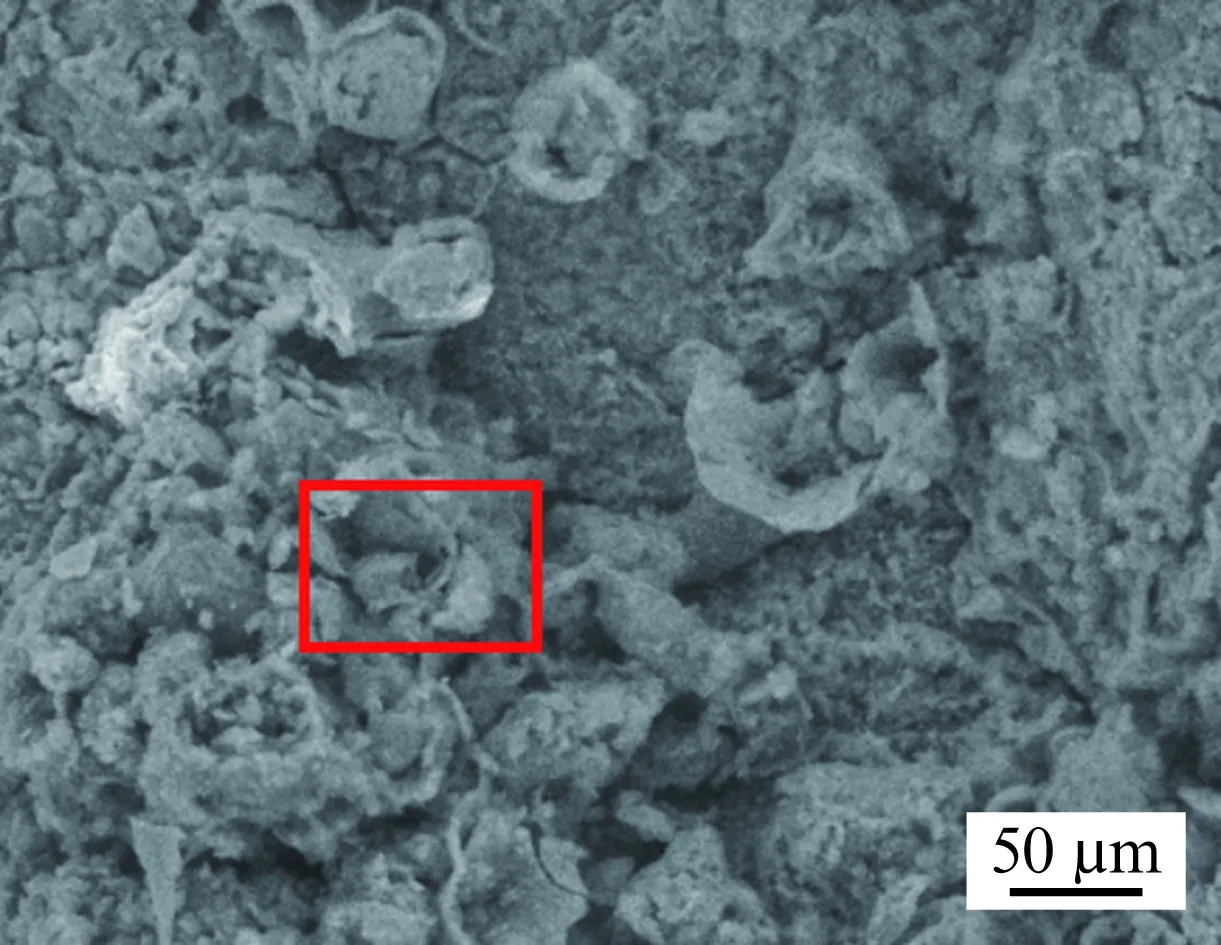

(a) 腐蚀产物形貌

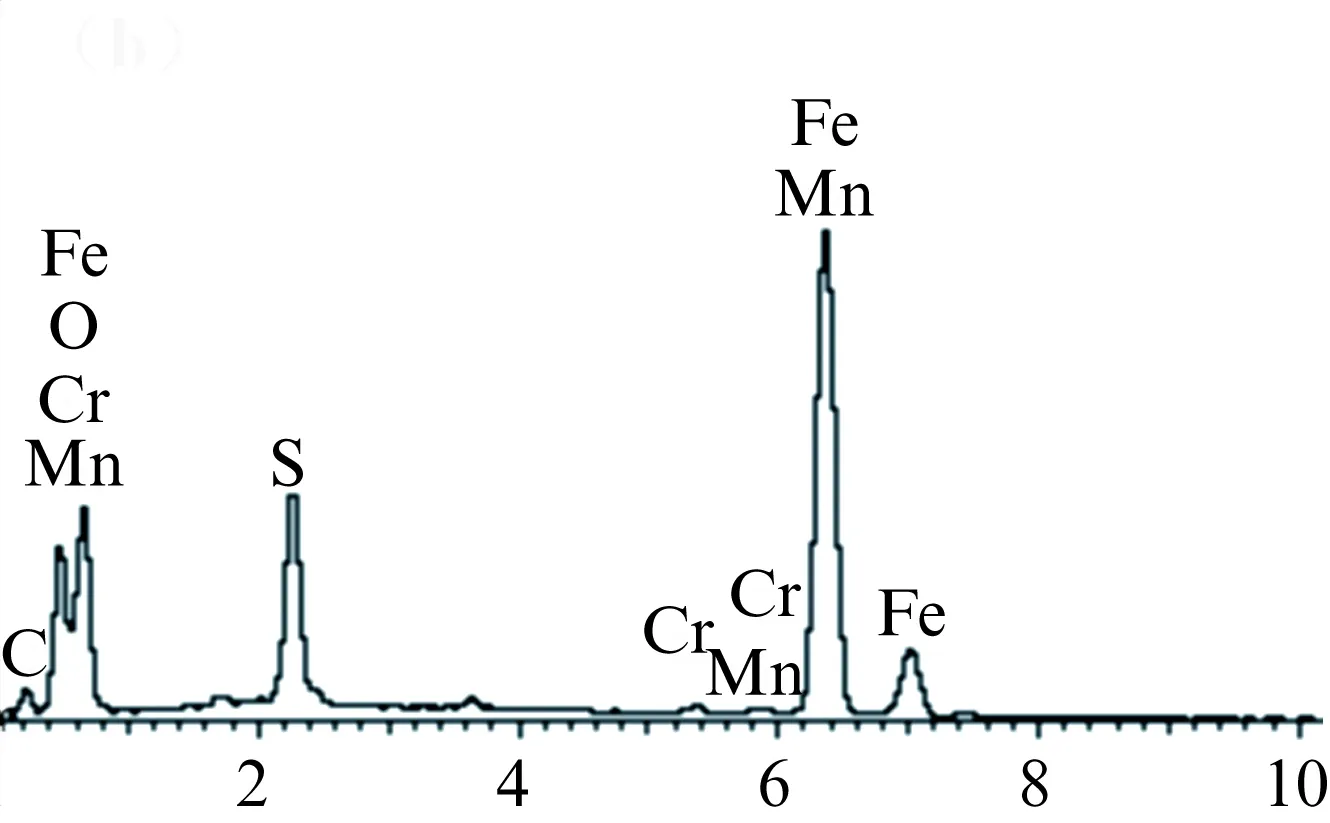

(b) EDS分析结果图3 腐蚀产物形貌和EDS分析结果Fig. 3 SEM image (a) and EDS analysis results (b) of corrosion products

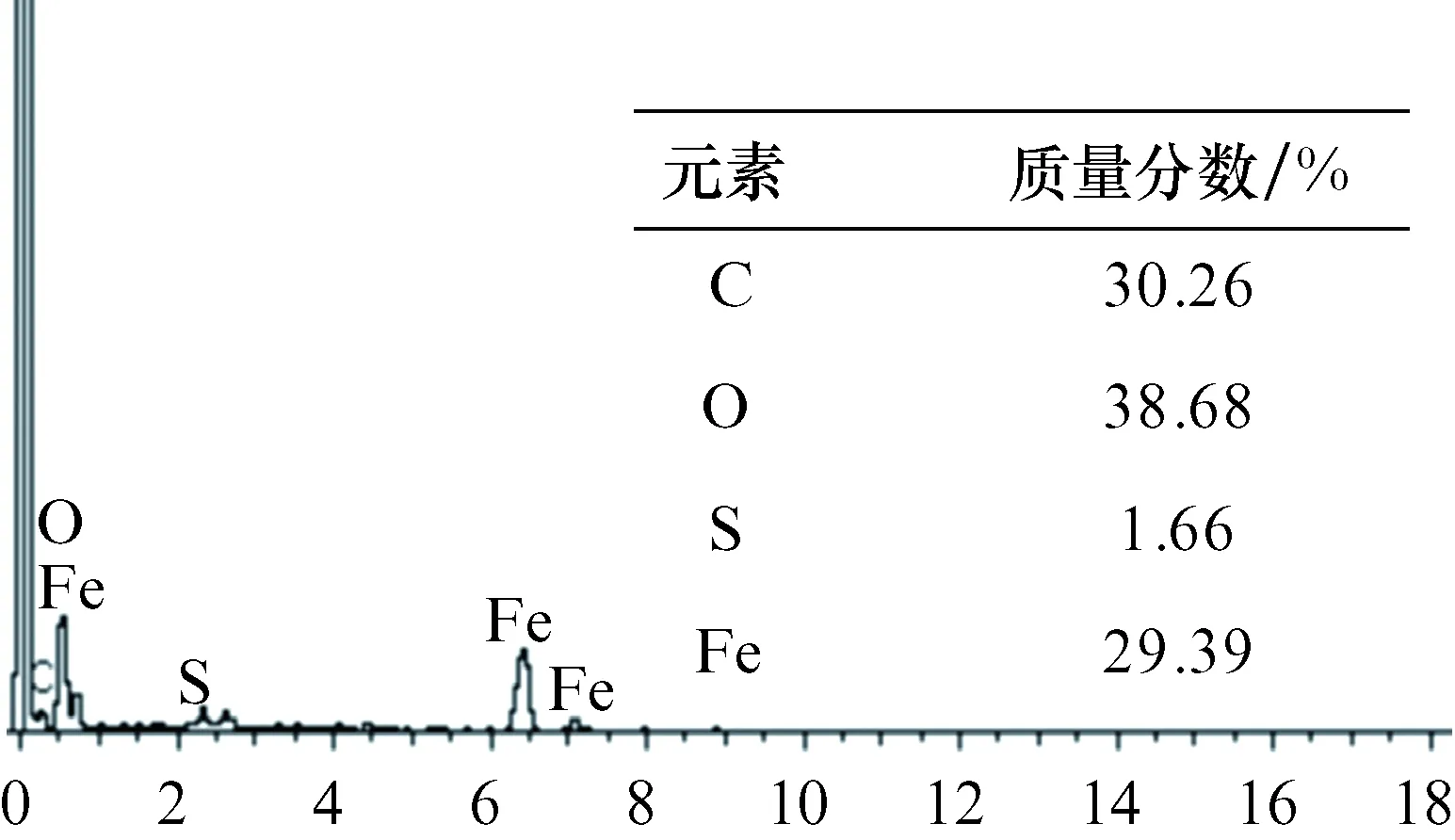

图4 腐蚀产物XRD谱Fig. 4 XRD pattern of corrosion products

从腐蚀产物的成分可知,在含有H2S和CO2的沉积水中,两种气体在水中发生电离反应[10-11]:

(1)

(2)

(3)

(4)

碳钢在沉积水中发生的电化学反应:

(5)

(6)

(7)

由式(1)~(7)可见:L320输油管道中的沉积水直接导致了腐蚀,且其主导因素为沉积水中CO2的溶解与H2S的电离后与金属基体发生了电化学反应。

2.4 电化学试验结果

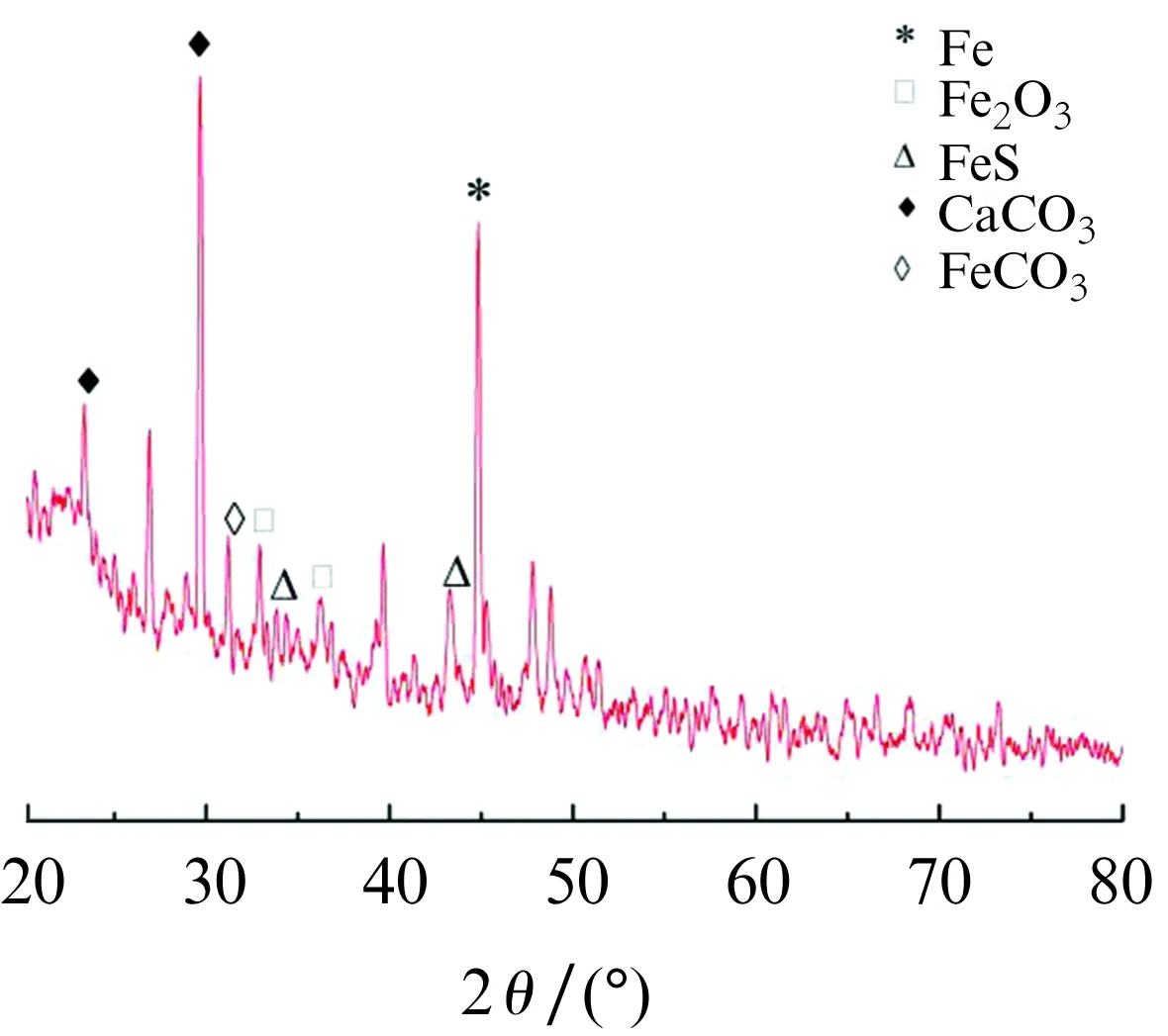

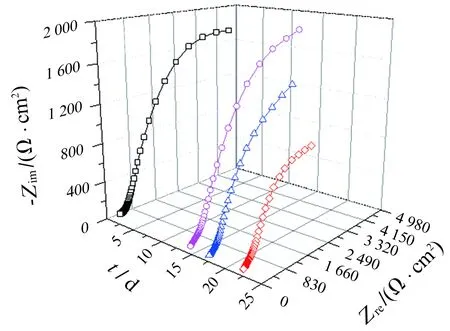

由图5(a)可见:试样表面存在腐蚀产物时,随着浸泡时间的延长,Nyquist图的半径越来越小,即阻抗值随浸泡时间的延长而减小,这说明在该体系中,随浸泡时间的延长,腐蚀倾向加剧,即腐蚀速率增加。

为确定腐蚀速率的增加与腐蚀产物之间的关系,试样在模拟溶液中静置26 d后,将试样表面的腐蚀产物用软刷去除,随后在相同的环境中继续电化学试验,见图5(b)。由图5(b)可见:去除腐蚀产物后,试样的电化学阻抗谱的半径明显大于有腐蚀产物时的,说明去除腐蚀产物后阻抗增大,腐蚀倾向减弱,腐蚀速率下降,即腐蚀产物的存在加速腐蚀。由图5(b)还可见:去除腐蚀产物后,随着浸泡时间的延长,腐蚀产物逐渐生成,电化学阻抗谱半径减小,这进一步证明腐蚀产物加速试样的腐蚀。

(a) 去除腐蚀产物前

(b) 去除腐蚀产物后图5 试样在模拟沉积水环境中浸泡不同时间后的电化学阻抗谱Fig. 5 EIS of L320 samples immersed in simulated sedimentary water for different times with(a) and with out (b) corrosion products

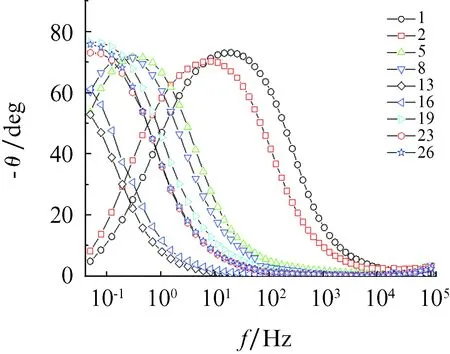

图6 L320试样在模拟溶液中浸泡不同时间的Bode图Fig. 6 Bode plots of L320 specimen after immersion in simulated environment for different times

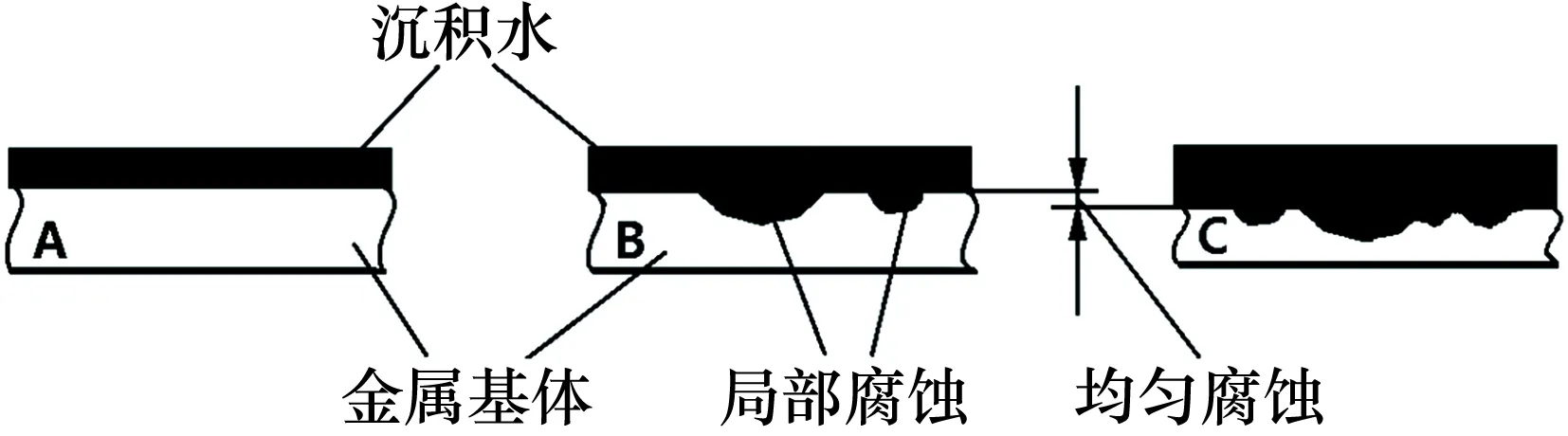

图7 材料在电化学试验过程中的腐蚀模型Fig. 7 Corrosion model of materials during electrochemical testing

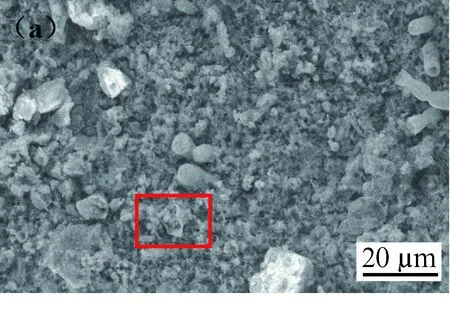

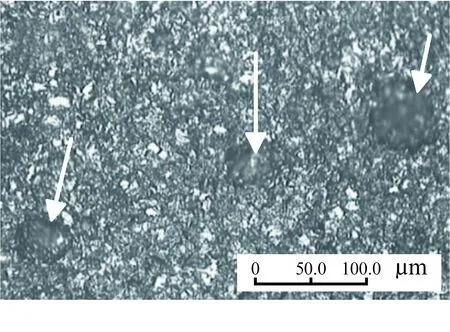

(a) SEM形状

(b) EOS图谱图8 试样浸泡26 d后的表面腐蚀产物形貌和其EDS分析结果Fig. 8 Surface morphology and EDS results of corrosion products of samples after immersed for 26 d

由图9也可见:随着浸泡时间的延长,试样的局部腐蚀面积增加,局部腐蚀区域逐渐连成片状,形成较严重的均匀腐蚀。

(a) 26 d

(b) 67 d

(c) 111 d

3 结论

(1) L320管道静置段发生腐蚀穿孔是由于在管道底部沉积有较强腐蚀性的沉积水,沉积水中溶解的H2S与CO2气体是发生腐蚀的主导因素。

(2) 腐蚀产物的存在导致腐蚀速率增加,即L320管材在沉积水中的腐蚀过程具有自加速趋势。

(3) 腐蚀初期以局部腐蚀为主,当腐蚀达到一定程度后转变为均匀腐蚀。