3A12、5052、6063铝合金在沿海大气环境中的腐蚀行为

2019-07-27

(上海航天设备制造总厂有限公司,上海 201100)

3A12、5052、6063铝合金因强度高、密度低、可机加工性好、导电导热性良好等一系列优点在电力传输领域得到了广泛应用,如被用作制造输电铁塔的结构支撑,电力传输用的电缆材料,以及高压变电站中输电、转电过程中的各种连接部件[1-3]。在沿海地区的电网系统中,由于沿海大气环境的高热、高湿、高盐特征[4-5],铝合金零部件往往在服役期内就会出现突发性的腐蚀破坏失效,造成电力传输中断,对整个电力系统的正常运转以及当地居民的正常生活造成了极大影响[6],因此对3A12、5052、6063铝合金在沿海大气环境中的腐蚀行为进行研究具有重大的实际意义。

3A12铝合金作为防锈铝合金,目前关于其在沿海大气环境中的腐蚀行为研究鲜见报道。东尚波等[7-10]研究了5052铝合金在海水中的腐蚀行为与腐蚀机理,探讨了海水pH、盐度、温度、溶解氧含量及重金属离子含量的变化对其腐蚀行为的影响;张少军等[11-12]研究了热处理方式对6063铝合金在海水中腐蚀行为的影响;叶群丽[13]研究了硅酸钠对6063铝合金在海水中的缓蚀作用;陈海燕等[14]研究了硫酸盐还原菌(SRB)对6063铝合金的腐蚀加速作用。而关于5052、6063铝合金在沿海大气环境中的腐蚀行为却鲜见报道。因此,本工作对3A12、5052、6063铝合金在沿海大气环境中的腐蚀行为进行了研究,以期为沿海环境中的铝合金选材提供依据,并为这3种铝合金的后续防护打下基础。

1 试验

1.1 试样

试验用3A12、5052、6063铝合金均由西南铝业(集团)有限责任公司生产,热处理状态分别为O、H32、和T6,其化学成分见表1。将3种铝合金加工成30 mm× 25 mm×5 mm(1型试样,用于腐蚀失重试验)和10 mm× 10 mm×5 mm(2型试样,用于电化学试验及腐蚀形貌观察)两种尺寸。1型试样经砂纸打磨,无水乙醇超声清洗后,在烘箱中放置24 h,随后采用精度为0.1 mg的电子天平称量。2型试样经打磨、抛光后,用无水乙醇超声清洗,随后置于干燥箱中烘干待用。

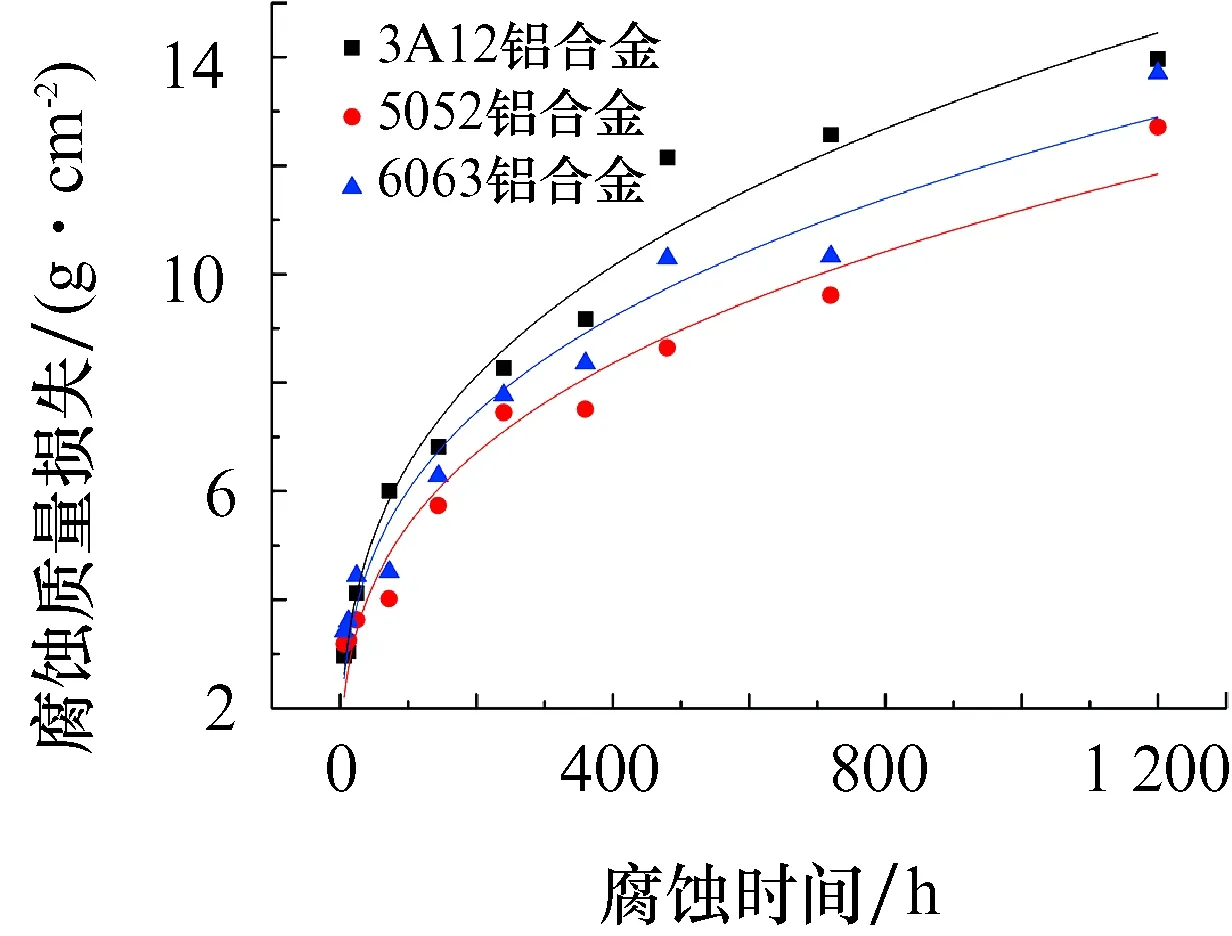

表1 3种铝合金的化学成分Tab. 1 Chemical composition of three aluminum alloys %

1.2 试验方法

按照GB/T 10125—2012 《人造气氛腐蚀试验盐雾试验》标准,对2种尺寸的铝合金试样进行中性盐雾腐蚀试验,腐蚀时间分别为1 h,6 h,24 h,3 d,6 d,10 d,15 d,20 d,30 d,50 d。中性盐雾腐蚀试验在SK-60M盐雾试验机中进行,试验条件如下:5%(质量分数,下同)中性NaCl溶液连续盐雾,pH为6.5~7.2,温度为(35±2)℃。将试样置于盐雾试验箱体内,工作面与垂直方向呈20度。盐雾腐蚀试验结束后,取出2种尺寸的试样并用流动清水清洗表面盐雾残留。其中,采用80 ℃除锈液(50 mL H3PO4+20 g CrO3+1 L H2O)清除1型试样表面腐蚀产物并干燥后,称量、计算质量损失;采用金相显微镜观察经不同时间盐雾腐蚀试验后的2型试样的表面形貌,并用D8 ADVANCE X射线衍射仪(XRD)分析试样表面腐蚀产物的物相组成。

电化学试验在CHI750C电化学工作站上完成,采用三电极体系,Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极,2型试样为工作电极,文中电位若无特指,均相对于SCE。试验溶液为3.5%(质量分数,下同)NaCl溶液。极化曲线测试的扫描范围为-0.9~-0.35 V,扫描速率为5 mV/s,电化学阻抗谱(EIS)测试的频率范围为0.01 Hz~100 kHz,正弦扰动波幅值为5 mV。

2 结果与讨论

2.1 腐蚀动力学

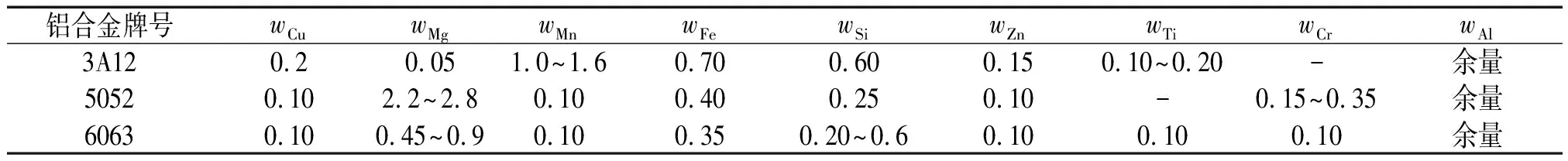

由图1可见:随着腐蚀时间的延长,3种牌号铝合金试样的腐蚀质量损失逐渐增加,但增加的速率逐渐减小。对3种牌号铝合金试样的腐蚀动力学曲线(腐蚀质量损失与腐蚀时间的关系曲线)进行拟合,得到3种牌号铝合金试样的腐蚀质量损失幂函数,见式(1)~(3)。可以看出,3种牌号铝合金试样的腐蚀质量损失幂函数的幂指数均小于1,说明腐蚀产物层具有保护性,可以阻碍腐蚀过程的进行。进一步对比3种牌号铝合金的腐蚀质量损失可知,5052铝合金的最小,6063铝合金的次之,而3A12铝合金的腐蚀质量损失最大。这说明在盐雾环境中,5052铝合金的耐蚀性最佳,6063铝合金的次之,而3A12铝合金的最差。

W3A12=1.47t0.32

(1)

W5052=1.24t0.32

(2)

W6063=1.47t0.31

(3)

式中:W为腐蚀质量损失(g/m2);t为腐蚀时间(h)。

图1 3种铝合金试样的腐蚀动力学曲线Fig. 1 Corrosion kinetics curves of the three aluminum alloy samples

2.2 腐蚀形貌

2.2.1 宏观腐蚀形貌

由图2~4可见:腐蚀初期,由于盐雾溶液在铝合金表面沉积形成液膜,3种牌号铝合金试样受液膜中Cl-的影响发生了点蚀;腐蚀6 h后,铝合金表面均出现灰点,其中3A12铝合金试样表面黑点数量较多,5052铝合金试样表面零星分布着一些黑点,而6063铝合金试样仅在边缘出现黑点;腐蚀1 d后,3A12铝合金试样表面几乎被灰黑色腐蚀产物覆盖,5052铝合金试样表面一半被覆盖,而6063铝合金试样表面大部分被灰色腐蚀产物所覆盖;腐蚀时间延长至3 d,腐蚀产物面积不断扩大,3A12铝合金试样表面完全被灰白色腐蚀产物覆盖,5052铝合金试样表面几乎完全被灰白色产物覆盖,仅部分区域还可见基体的反光,6063铝合金试样表面与5052铝合金试样的类似,但可见反光的区域更小;腐蚀时间延长至6 d后,3种牌号铝合金试样表面均完全被腐蚀产物覆盖,已无法观察到基体的反光,同时腐蚀产物颜色加深,开始向暗灰色转变;随着腐蚀时间继续延长,3种牌号铝合金试样表面腐蚀产物的厚度不断增加,腐蚀产物的颜色开始变浅,腐蚀20 d后,3A12铝合金试样表面被均匀的较厚灰色腐蚀产物覆盖,5052铝合金试样表面被均匀的灰色腐蚀产物覆盖,而6063铝合金试样表面被暗灰色腐蚀产物覆盖,同时腐蚀产物表面带有白色的沉积物,见图4(g);腐蚀时间进一步延长,3种牌号铝合金表面外层的浅灰色腐蚀产物开始脱落,剩余结合致密的暗灰色腐蚀产物层,其中3A12铝合金试样表面的腐蚀产物脱落面积最大,6063铝合金试样的次之, 5052铝合金试样的最小。

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

2.2.2 微观腐蚀形貌

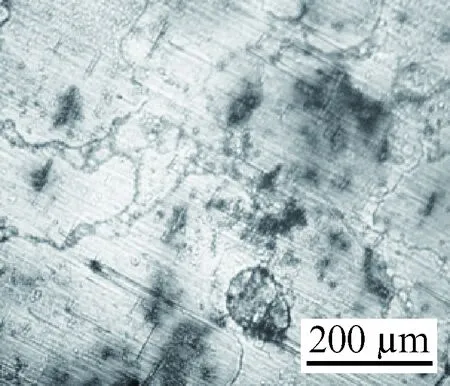

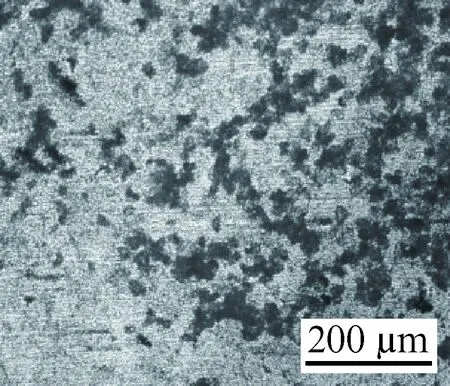

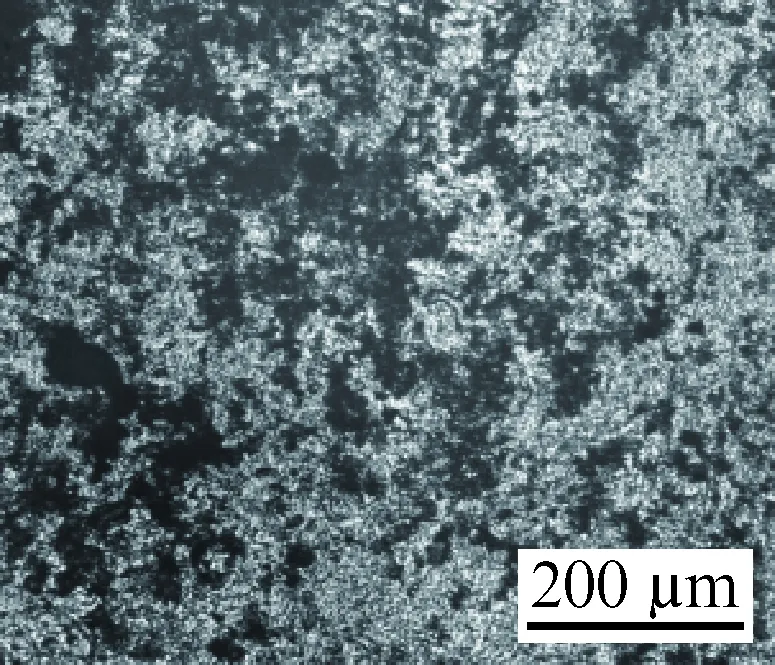

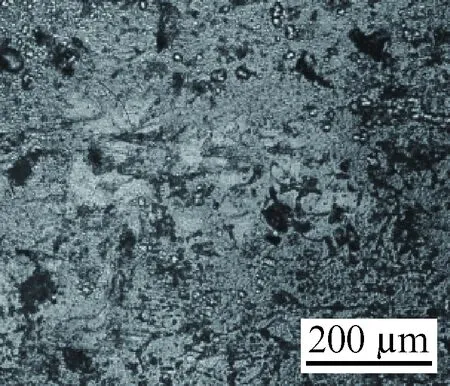

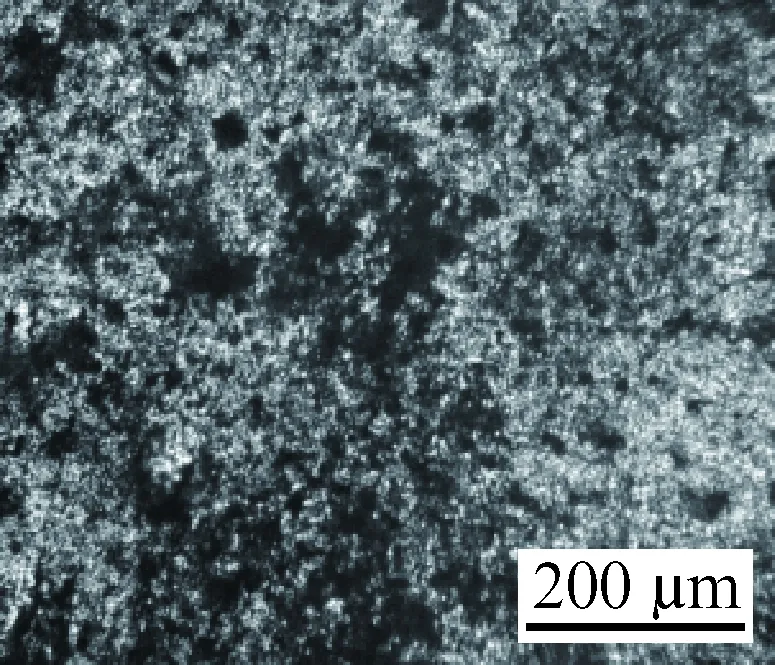

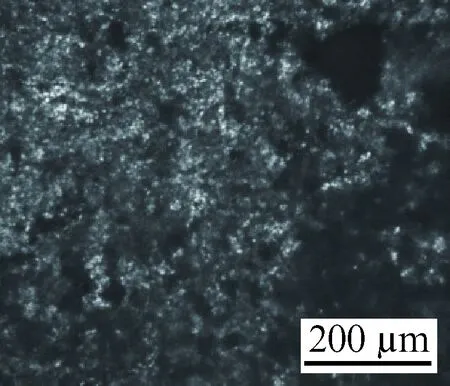

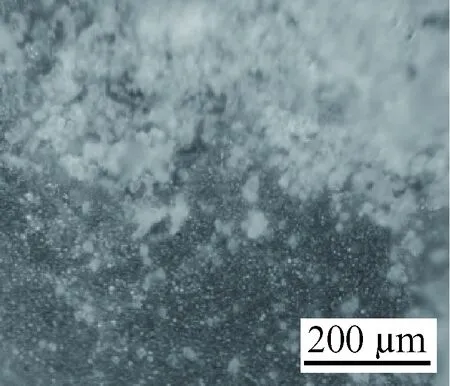

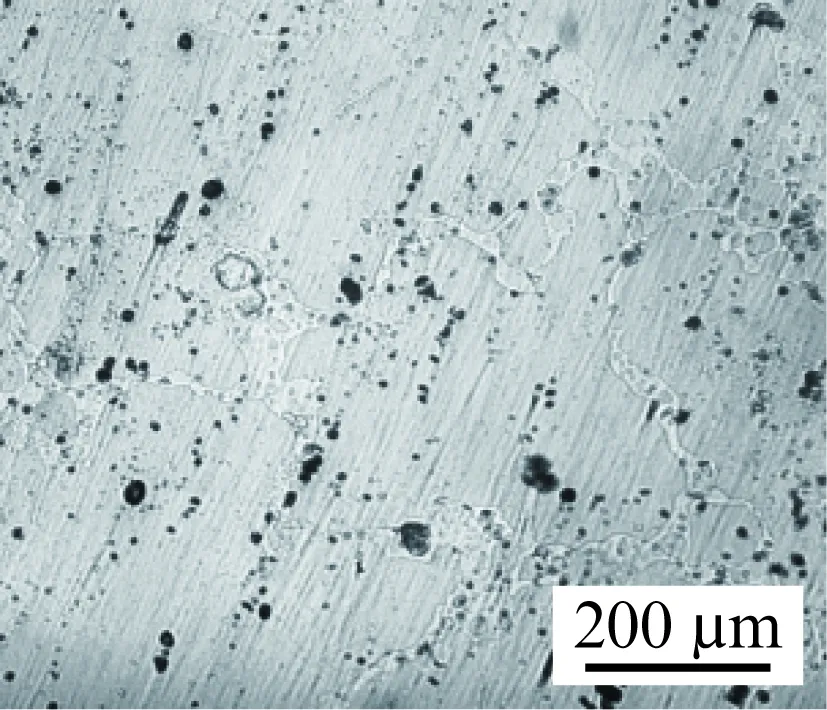

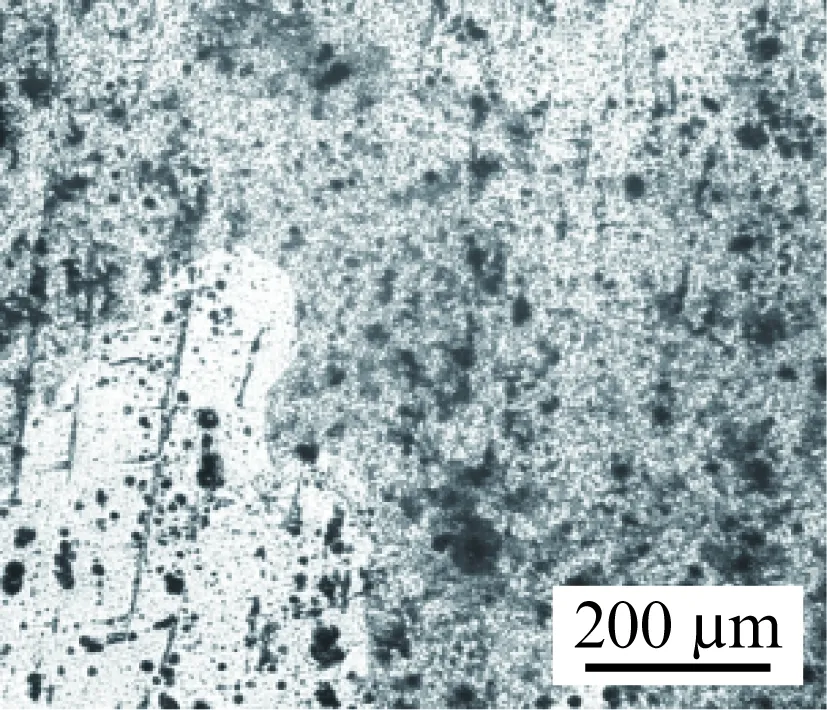

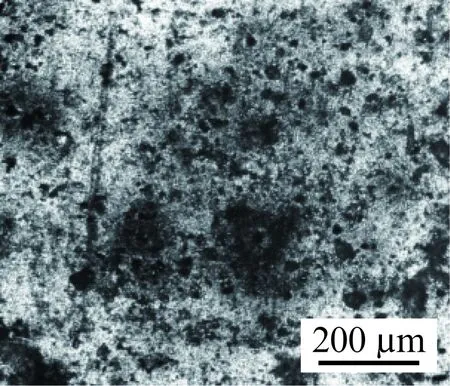

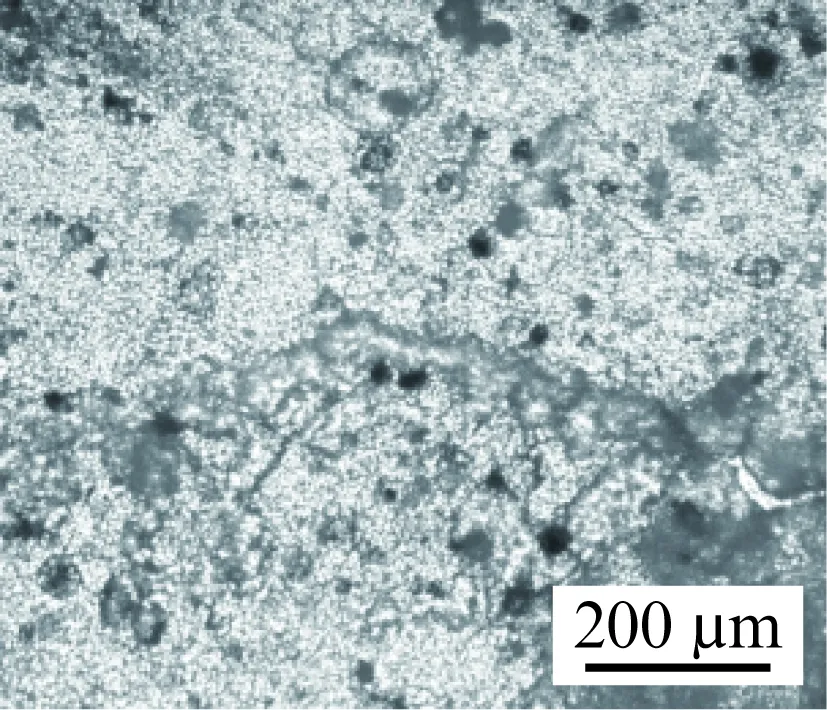

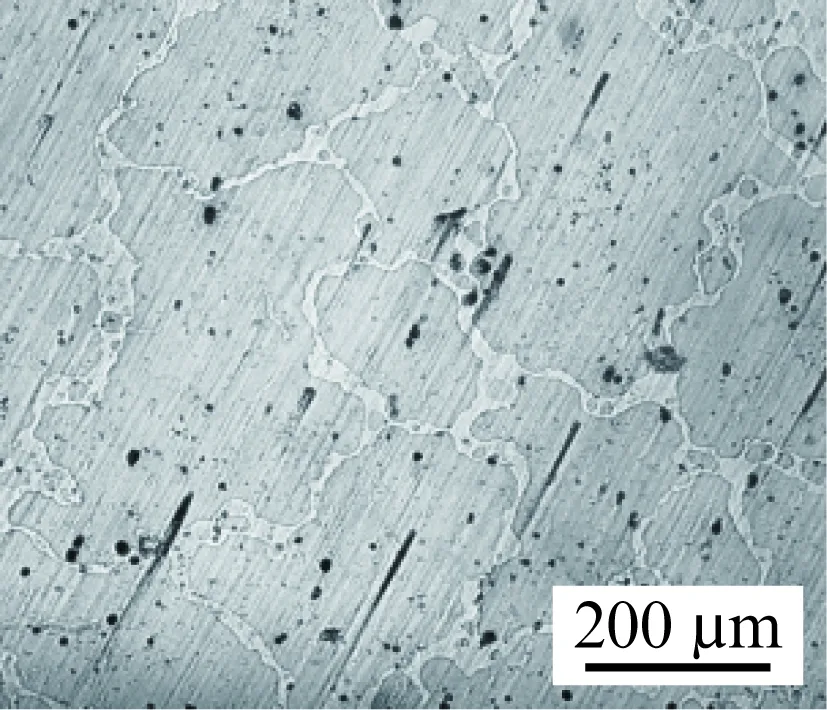

由图5~7可见:腐蚀6 h后,3A12铝合金试样表面的颗粒状点蚀产物较多,已开始相互汇聚,5052铝合金试样表面仅弥散分布着颗粒状点蚀产物,而6063铝合金试样表面的颗粒状点蚀产物较少,分布更为分散。腐蚀1 d后,3A12铝合金试样表面几乎完全被腐蚀产物覆盖,基体颜色变暗,同时许多点蚀产物颗粒汇聚形成黑色的疏松腐蚀产物层;5052铝合金试样表面部分区域腐蚀严重,形成了腐蚀产物层,而另一部分区域腐蚀产物较少,仍可见基体的反光;6063铝合金试样表面腐蚀产物增多,已超越5052铝合金试样的,且开始汇聚形成黑色的疏松腐蚀产物层,这与宏观形貌的变化趋势一致。

随着腐蚀时间继续延长,3种牌号铝合金试样表面的黑色疏松腐蚀产物层面积不断扩大,厚度逐渐增加,导致铝合金试样表面亮度逐渐变暗。腐蚀30 d后,外层黑色疏松腐蚀产物开始脱落,剩余腐蚀产物层变得致密,致密的腐蚀产物层增强了光的反射,因此铝合金试样表面黑色腐蚀产物减少,颜色变亮。腐蚀50 d后,3种牌号铝合金试样表面腐蚀产物的脱落程度加重,脱落区域的高低起伏变大,金相显微形貌因景深限制变得模糊。

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

(a) 6 h

(b) 1 d

(c) 3 d

(d) 6 d

(e) 10 d

(f) 20 d

(g) 30 d

(h) 50 d

2.3 腐蚀产物的物相

有图8可见:经过50 d盐雾腐蚀试验后,3A12,5052,6063铝合金试样表面腐蚀产物层的物相基本相同,均由Al、Al2O3、Al(OH)3、Al2O3•H2O组成。腐蚀产物物相中Al的衍射峰是由于X射线穿透腐蚀产物层在基体Al中发生衍射形成的,而Al2O3、Al(OH)3、Al2O3•H2O等Al的氧化物、氢氧化物则形成于基体Al与腐蚀介质发生的化学反应和电化学腐蚀反应过程。进一步对比可知,3种牌号铝合金试样表面腐蚀产物衍射峰的相对强度不同,其中3A12铝合金试样表面腐蚀产物物相衍射峰的相对强度最大,说明3A12铝合金试样的腐蚀最为严重,生成的腐蚀产物最多,6063铝合金试样表面腐蚀产物的相对强度次之,腐蚀情况较为严重,而5052铝合金试样表面腐蚀产物的相对强度最小,腐蚀最轻。这与腐蚀失重法所得结果一致。

2.4 电化学行为

2.4.1 极化曲线

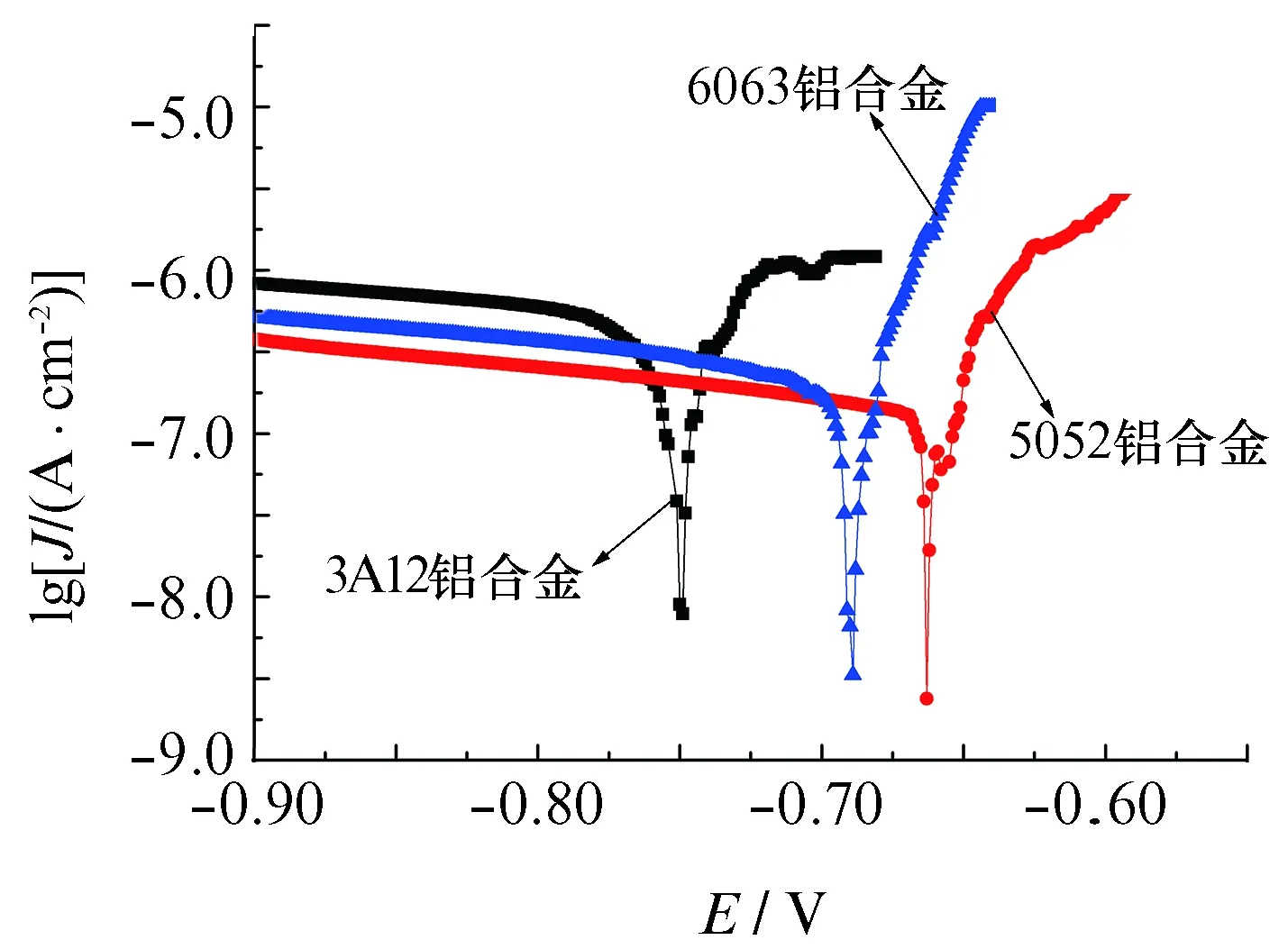

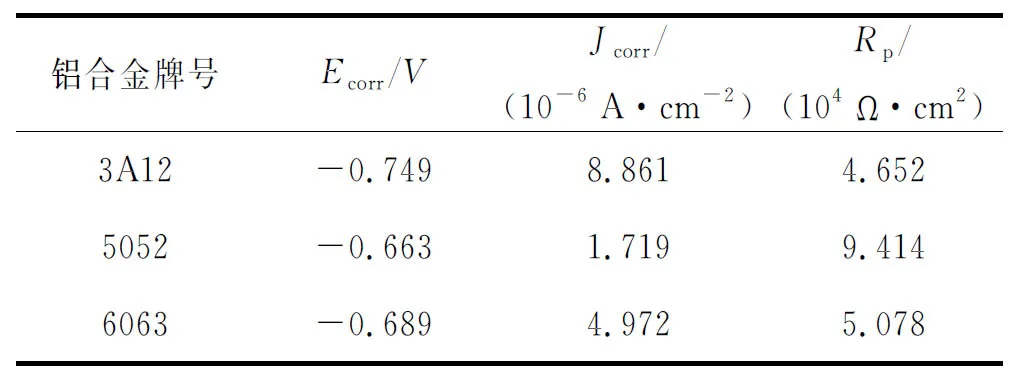

由图9和表2可见:5052铝合金试样的自腐蚀电位(Ecorr)最高、腐蚀电流密度(Jcorr)最小、极化电阻(RP)最大,即5052铝合金试样的耐蚀性最佳;6063铝合金试样的耐蚀性次之; 3A12铝合金试样的Ecorr最小、Jcorr最大、RP最小,即其耐蚀性最差。这与腐蚀失重法所得结果一致。

图8 3种铝合金试样经50 d盐雾腐蚀试验后的表面腐蚀产物XRD图谱Fig. 8 XRD patterns of surface corrosion products of three aluminum alloy samples after 50 d salt spray corrosion test

图9 3种铝合金试样的极化曲线Fig. 9 Polarization curves of 3 aluminum alloy samples

5052铝合金具有最佳耐蚀性是由于其合金元素中含量最高的Mg元素在Al基体中具有较大的固溶度,不易析出加速铝合金基体腐蚀的第二相颗粒,同时5052铝合金中含量较高的Cr元素可以有效抑制腐蚀反应的发生[15]。相比5052铝合金,同为防锈铝合金的3A12铝合金中Mn元素含量较高,其固溶度较小,易于析出电位与基体不同的第二相,因此导致腐蚀敏感性提升,耐蚀性较差。而6063铝合金的耐蚀性较好是由于其显微组织中的第二相主要为Mg2Si,Mg2Si的电位低于基体Al的,不会导致基体的优先溶解,同时其中含有的Cr元素一定程度上降低了腐蚀敏感性。

表2 3种铝合金试样的极化曲线拟合结果Tab. 2 Fitting results of polarization curves of three aluminum alloy samples

2.4.2 电化学阻抗谱

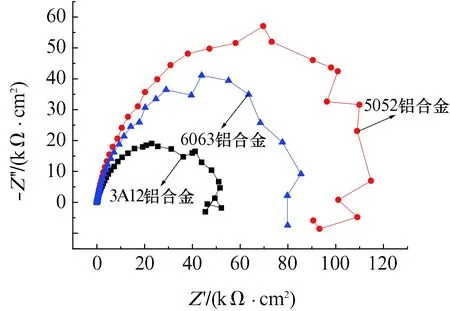

由图10可见:3A12,5052,6063铝合金试样的电化学阻抗谱均表现为单一的容抗弧特征。进一步对比可知:5052铝合金试样的容抗弧半径最大,阻抗最高,耐蚀性最佳;6063铝合金试样的容抗弧半径次之,耐蚀性稍差;而3A12铝合金试样的容抗弧半径最小,耐蚀性最差,这与极化曲线测试结果一致。

图10 3种铝合金试样的电化学阻抗谱Fig. 10 EIS of 3 aluminum alloy samples

3 结论

(1) 3A12铝合金、5052铝合金、6063铝合金的腐蚀质量损失与腐蚀时间均符合幂指数关系,随着腐蚀时间的延长,腐蚀质量损失逐渐增加,但增幅逐渐减小。5052铝合金的腐蚀质量损失最少,6063铝合金的次之,3A12铝合金的最大。

(2) 3种牌号铝合金具有类似的腐蚀规律:腐蚀初期,点蚀生成腐蚀产物颗粒,随后颗粒汇聚形成腐蚀产物层;腐蚀产物层覆盖铝合金整个表面后进入全面腐蚀阶段,腐蚀产物层厚度逐渐增加;腐蚀后期,腐蚀产物层的外层发生脱落,剩余致密的腐蚀产物层。

(3) 3种牌号铝合金腐蚀50 d后的腐蚀产物物相相同,均由Al2O3、Al(OH)3、Al2O3•H2O组成。

(4) 电化学结果表明:5052铝合金的Jcorr最小、容抗弧最大,耐蚀性最佳;6063铝合金的Jcorr较大、容抗弧较小,耐蚀性次之;而3A12铝合金的Jcorr最大、容抗弧最小,耐蚀性最差。