玻璃态复合膜的研发及油气分离性能研究

2019-07-27杨成城

杨成城

〔中国石化销售有限公司 北京 1000728〕

1 技术背景

膜法油气回收是近几年发展起来的一种有机气体回收技术,代表油气回收的一个发展方向,也是近些年有机气体回收的研究热点。随着环保要求的进一步提高,膜法油气回收将在有机气体回收处理领域发挥重要作用。膜分离法作为一种先进的油气回收技术,市场占有率得到了稳步提升。在油气处理回收工艺上,进口膜的应用以德国GKSS及美国MTR两个品牌居多,且应用于油气回收的膜均以橡胶态高分子复合膜为主,对玻璃态复合膜的研究文献报道、应用的较少。研究表明,玻璃态高分子膜分离原理与橡胶态高分子膜相反,为优先透过空气成分,N2/C3H8分离系数可以达到30,与现有的橡胶态复合膜相比具有使用寿命长、简化膜法油气回收工艺流程、返回油气的油气温度低等特点。

2 油气回收玻璃态复合膜及膜组件的研发

我国的膜分离技术起步较晚,20世纪80年代开始开发了中空纤维膜和膜分离回收氢气的技术。早期,国内的膜法油气回收技术主要依赖进口。到2010年左右,国内自主研发的油气分离膜逐渐显露头角,从全国范围看,目前只有北京、上海、广州等大城市开始采用这一技术,总计有100多套,而且全部采用进口膜片制造。

PSF、PI、PPO、PEI、CA等玻璃态高分子分离膜是利用具有特定玻璃转化温度的高分子材料,分离原理与橡胶态高分子相反,与橡胶态复合膜相比:

(1)由于复合膜材料为全氟高分子材料,耐溶剂性能优异,膜使用寿命长;

(2)为优先透过空气成分,N2/C3H8分离系数可以达到40,油气体积浓度一般为20%~40%,空气成分占大的比例,对加油站三次油气回收特别适用。

笔者自2014年起参与研发了全氟(AF)玻璃态材料复合膜,全氟聚合物完全氟化的结构,使其具备了优良的耐化学腐蚀性、热稳定性、低摩擦性、不粘性和电绝缘性等优良特性,是制成玻璃态油气回收膜的关键材料;开发了基于玻璃态的复合膜组件:①参照环氧外壳卷式膜组件进行气体膜组件结构及流道设计;②依据气体动力学确定了辅助材料流道布和格网的规格及选型,控制卷制张力等参数,在提高膜组件分离效率同时降低阻力降;③通过大量专业实验筛选确定了本项目膜组件专用粘合剂,解决了卷式膜组件有机组分分离应用的难题;④在螺旋式装置的下游侧安装了网状的支撑片,将膜组件的变形和损毁减少到最小。根据以上设计试制自主研发的玻璃态复合膜组件如图1、2,初步构想试用于加油站三次油气回收的油气分离系统(卷式膜组件结构见图1,卷式膜组件膜芯实物见图2)。

图1 卷式膜组件结构图

图2 卷式膜组件膜芯实物图

德国GKSS研究中心是较早将膜分离技术用于油气回收的公司,其膜技术用于石化和油库、加油站系统已有十年的成功经验,是安全、高效和低费用的先进技术。GKSS用于加油站油气回收的玻璃态膜为优先透过空气的中空纤维膜,所采用的高分子材料为刚性高分子材料,膜的耐化学、耐热、耐压稳定性更好,在国际上处于领先水平,同类产品中在德国国内具有唯一性,较其他同类产品,具有技术进步性。

3 基于玻璃态膜组件油气分离性能的测试

3.1 测试平台工艺流程

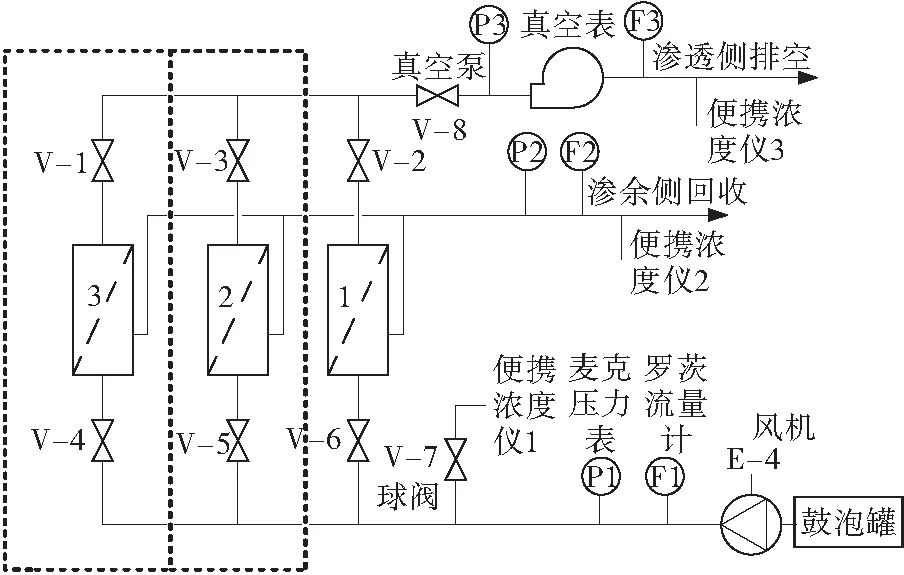

测试的主要设备为高压风机、真空泵、膜分离器、压力传感器、控制器、流量计等。膜分离过程需要压力差作为推动力,膜分离器的渗透侧需要真空泵,烃类分离优先透过富集后的油气分子直接进入真空泵,因此,真空泵的防爆等级要求较高。

a.通过分别调节丁烷和氮气的流量配比出所需体积浓度的混合气体。

b.流程图中1、2、3分别为膜元件并联,配耐压合金铝外壳;外壳共3个接口:风机送入膜进口、膜渗余侧出口、膜渗透侧出口(接真空泵进口)。

c.混合气体经高压风机进入膜组件,在膜组件的渗透侧设有真空泵抽真空。

风机选用涡旋风机EB219,220V,标称最大风量40 m3/h,额定排气压力9000Pa,功率0.12kW;真空泵选用GWSP150,7.2m3/h。膜两侧气体的分压差是膜分离的驱动力,因此只有保持膜渗透侧的蒸气压力低于膜进气侧的蒸气压力,才可以实现有机蒸气通过膜的传递,该压力差可利用进气侧的风机进气或在膜渗透侧用真空泵来达到,有时也可将两者结合使用。

d.在膜组件入口侧和渗透侧分别安装有压力表、真空度表,在膜组件的渗余侧和渗透侧安装有流量计及浓度仪,用于监测渗余气和渗透气的流量及浓度。

e.开机操作:先开风机,后开真空泵;停机操作:打开真空泵进气阀,真空段变常压(约2s)停真空泵;然后(约5s)停风机。

f.鼓泡体积浓度20%~50%,给气总流量4~7.5 m3/h,压力调剂范围5 000~10 000Pa(模拟风机参数),需流量计和压力调节阀门。

流程图见图3,测试平台见图4。

图3 膜组件分离性能测试平台流程图

图4 膜组件分离性能测试平台

3.2 自主研发膜组件分离性能测试

以配备了6条加油枪的中型加油站为例,加油枪流量设为45 L/min,气液比为1.2,1条加油枪平均工作频率为40%(加油工作24 min/h),则6条枪1h平均回收到地下罐内的油气量约是:45×1.2×24×6=7.8 m3/h=130 L/min,因此给气总流量可设为7.5m3/h。将两只国内研发的2吋(50.8 mm)膜组件并联安装进行性能测试,笔者参与自主研发的膜组件的测试具体结果详见表1所示。

表1 自主研发膜组件测试结果

注:*爆炸下限(LEL)。

实验数据表明:①排空侧浓度比入口混合气浓度下降较大,膜组件处理后排放气体浓度大大减小;②打开风机提高进膜压力可使膜的分离效果更优;③对于小处理量、低浓度(入口油气体积浓度仅为10%~30%的情况下)混合气体的处理效果可以满足加油站现场排放指标要求,但分离效果不稳定,而对于大流量、高浓度混合气处理效果仍难以满足排放指标(达标排放为25g/m3,相当于丁烷混合气的体积浓度1%)。

3.3 基于GKSS膜组件分离性能测试

选用GKSS膜产品进行性能对比,一支4英寸的膜分离器可满足一座典型加油站的三次油气回收,且油气截留型膜返回储罐的气体是氮气富集,并已脱除水蒸汽。因此,选用GKSS 4英寸中空纤维油气截留型玻璃态膜进行对比测试。

在满足风机、真空泵选型基础上,进膜气体流量是渗透气体流量10~20倍为佳,采用3.1节测试平台及流程进行测试,结果如表2。

表2 GKSS膜组件测试结果

注:*爆炸下限(LEL)。

实验结果表明:①GKSS膜组件分离性能较为稳定,排空侧浓度比入口混合气浓度下降较大;②对于处理量在2~7m3/h、入口体积浓度<20%的混合气体,在入口压力变化较大的情况下,GKSS膜组件处理后排放气体基本稳定达标(达标排放为25g/m3,相当于丁烷混合气的体积浓度1%),其处理效果可以满足加油站现场排放指标要求;③当入口混合气体体积浓度增加到20 %以上时,其处理后排放气体尚不能满足排放指标。

4 结论

(1)在一定的工艺组合和进气流量、浓度下,玻璃态膜法油气分离方法对丁烷-氮气组合具有较好的分离、回收性能;

(2)通过本实验对比测试可以得出,自主研发的玻璃态膜组件和GKSS膜组件对低浓度油气具有良好的分离性能,自主研发的玻璃态膜组件对于小处理量、低浓度(入口油气体积浓度仅为10%~30%的情况下)混合气体的处理效果可以满足加油站现场排放指标要求;对于处理量在2~7m3/h、入口体积浓度<20%的混合气体,在入口压力变化较大的情况下,GKSS膜组件处理后排放气体基本稳定达标;

(3)玻璃态膜分离法处理加油站油气在通过对处理量、入口浓度、入口压力等运行参数进行优化设计的条件下能达到较高的处理效率,下一步需通过大量实验和现场数据展开研究。