喷雾冷冻干燥制备鱼油微胶囊

2019-07-26车馨子王月月周四晴庞玉琪

车馨子 段 续,2 王月月 周四晴 庞玉琪

(1.河南科技大学食品与生物工程学院,河南 洛阳 471023;2.粮食储藏安全河南省协同创新中心,河南 洛阳 471023)

ω-3多不饱和脂肪酸因对健康的有益作用而被认为是人体所必需物质[1]。鱼油富含ω-3多不饱和脂肪酸具有良好的保健功能而为大众所青睐,但是由于鱼油本身有鱼腥味,同时鱼油中的DHA和EPA含多个双键,极易氧化,且ω-3多不饱和脂肪酸可降解产生有害健康的二次氧化产物[2],在水介质中溶解度差[3]。

研究[4]表明,功能性食品微胶囊化是实现营养物质所需稳定性、耐贮性和运输属性的一种有效方法。微胶囊技术已成功地应用于食品工业,用以保护对温度、光、氧气和湿度敏感的物质,具有便于称量、包装和存放,便于与其他物料均匀混合,便于贮藏和运输[5]优势。因此,微胶囊化已被证实为稳定化合物生物活性的优良方法[6]。传统的鱼油微胶囊化方法有锐孔法、复凝法、喷雾干燥法等,方承志等[7]采用锐孔法制备鱼油微胶囊,包埋率达到87.5%,微胶囊存在粒径较大的缺陷;路宏波等[8]采用复合凝聚法制备鱼油微胶囊,产率可达91%,但是复凝法需要大量凝聚剂,成本高昂;康吟等[9]采用喷雾干燥法制备鱼油微胶囊,通过工艺优化得到了微胶囊制备的最佳条件,但喷雾干燥法会导致微胶囊致密性差,而且在喷雾干燥过程中还存在粘壁现象。

喷雾冷冻干燥(spray freeze drying,SFD)是一种非常规的冷冻干燥技术,除了能够在室温条件下使乳液固化,保护芯材物质不被氧化,同时还包括常规冻干产品的优点。SFD高价值产品的潜在应用是由于与其他干燥技术相比,在产品结构、质量和挥发物及生物活性化合物的保留的优势[10-11]。包埋低水溶性药物的能力以及所生产的多孔颗粒的空气动力学特性已使其成为一种特别有吸引力的方法。在国内外的研究中,目前喷雾冷冻干燥法大多应用于生物学和药物方面[12],而运用喷雾冷冻干燥法制备鱼油微胶囊尚未见报道。

本试验拟以包埋率、含水率和溶解度等为指标对喷雾冷冻干燥过程中的真空压力和冷风风量等参数运用加权综合评分法确定真空喷雾冷冻干燥的较优参数,以期能够妥善解决鱼油易氧化、贮藏性差等问题,并在一定程度上提高产品品质,缩短干燥时间,降低能耗。

1 材料与试剂

1.1 材料

精制鱼油:西安泽邦生物科技有限公司;

阿拉伯胶:分析纯,天津市科密欧化学试剂有限公司;

海藻酸钠:分析纯,天津市光复精细化工研究所;

吐温80:分析纯,天津市大茂化学试剂场;

乙醇:分析纯,国药集团化学试剂有限公司;

石油醚:分析纯,天津市德恩化学试剂有限公司。

1.2 仪器与设备

实验型喷雾冷冻干燥机:YC-3000型,上海雅程仪器设备有限公司;

电子天平:JA-B/N型,上海佑科仪表有限公司;

电热鼓风干燥箱:101-2型,北京科伟永兴仪器有限公司;

分析天平:FA1004型,上海上平仪器公司;

高速离心机:TG16-WS型,湖南湘仪实验室仪器开发有限公司;

数显恒温水浴锅:HH-S6型,江苏省金坛市环宇科学仪器厂。

1.3 试验方法

1.3.1 乳化液制备 阿拉伯胶与海藻酸钠以3∶1 (g/g)的比例混合,加入吐温80作为乳化剂于适量蒸馏水中,均质机中3 000 r/min,55 ℃条件下均质3 min,按照芯壁比1∶4 (g/g)向乳化液中加入鱼油,加入一定量的蒸馏水使固形物浓度达15%,于均质机中8 000 r/min条件下均质5 min,制得鱼油微胶囊乳化液。

1.3.2 喷雾冷冻干燥试验设计 将乳化液用实验型喷雾冷冻干燥机制备鱼油微胶囊。根据预试验结果,分别在真空压力为45 Pa条件下选取不同冷风风量(4.5,5.0,5.5,6.0,6.5 m3/min)进行试验;在冷风风量为5.5 m3/min 条件下选取不同真空压力(30,35,40,45,50 Pa)进行试验。

1.3.3 包埋率的测定 根据文献[13]测定微胶囊的包埋率,通过分别测定微胶囊的总油含量及表面油含量按式(1)计算包埋率。

E=(w1-w2)÷w1×100%,

(1)

式中:

E——包埋率,%;

w1——总油含量,g;

w2——表面油含量,g。

(1)总油的提取:取2.000 g鱼油微胶囊样品置于干燥的碘量瓶,加100 mL盐酸溶液(pH 1)在60 ℃水浴上搅拌使样品充分溶解,依次加入石油醚和正己烷(体积比1∶1)充分萃取后将上液移入已称重的小烧杯中重复萃取4次,合并萃取液,在65 ℃水浴上0.07 MPa压力下蒸干溶剂,于干燥器中冷却至恒重,称重。每个试验重复3次,取平均值。

w1=(M3-M2)÷M1×100%,

(2)

式中:

w1——总油含量,%;

M1——样品质量,g;

M2——烧杯重量,g;

M3——干燥后烧杯及固体残渣质量,g。

(2)表面油的提取:称取2.000 g鱼油微胶囊样品于锥形瓶中加入30 mL石油醚于25 ℃下振荡2 min 后静置8 min,用经石油醚浸泡且恒重的滤纸过滤,残渣用15 mL石油醚清洗3次,将锥形瓶与滤纸移至烘箱于75 ℃条件下烘干至恒重,称量。每个试验重复3次,取平均值。

w2=(M1+M4+M5-M6)÷M1×100%,

(3)

式中:

w2——表面油含量,%。

M1——样品质量,g;

M4——锥形瓶质量,g;

M5——滤纸质量,g;

M6——干燥后样品、锥形瓶及滤纸总重,g。

1.3.4 含水率的测定 按GB 5009.3—2010《食品中水分的测定》中直接干燥法执行。每个试验重复3次,取平均值。

1.3.5 溶解度的测定 称取5.000 g鱼油微胶囊样品于烧杯中,加入50 mL蒸馏水,在50 ℃水浴锅中搅拌30 min 使其溶解但不完全溶解,移入离心管,置于离心机中3 000 r/min离心8 min。取5 mL上清液,置于恒重称量瓶中,移入电热鼓风干燥箱,干燥至恒重,称重。每个试验重复3次,取平均值。

S=10×(M2-M1)×100%,

(4)

式中:

S——溶解度,%;

M1——样品质量,g;

M2——干燥后样品、称量瓶总重,g。

1.3.6 干燥能耗的测定 干燥过程中消耗总能量由电表计数,通过计算单位质量产品所耗能量得到。

1.3.7 加权综合评分方法 参照巨浩羽等[14]的方法,选取包埋率、含水率、溶解度、干燥时间及干燥能耗为评价指标,对不同干燥条件下喷雾冷冻干燥制备鱼油微胶囊进行加权综合评分。为使试验数据具有统一性,对指标数据进行归一化,分别通过式(5)对正向指标值(包埋率、溶解度)及式(6)对负向指标值(含水率、干燥时间及干燥能耗)进行归一化处理。

mi=(ni-nmin)÷(nmax-nmin),

(5)

mi=(nmax-ni)÷(nmax-nmin),

(6)

式中:

mi——归一化值;

ni——指标真实值;

nmax和nmin——指标最大、小值。

按式(7)对各指标进行综合评分:

K=m1l1+m2l2+m3l3+m4l4+m5l5,

(7)

式中:

m1、m2、m3、m4、m5——分别为包埋率、含水率、溶解度、干燥时间及干燥能耗的归一化值;

l1、l2、l3、l4、l5——分别为包埋率、含水率、溶解度、干燥时间及干燥能耗所对应的权重(通过层次分析法,得出各指标对应的权重为0.30,0.19,0.19,0.16,0.16)。

1.3.8 粒径分布的测定 取0.5 g样品于100 mL烧杯,用60 mL乙醇做分散剂,置于超声振荡均匀分散,然后用BT-9300S型激光粒度分布仪进行测试。

1.3.9 脂肪酸含量测定

(1)样品处理:分别取0.2 g液体鱼油和喷雾冷冻干燥鱼油微胶囊样品于圆底烧瓶中,加入5 mL 氢氧化钠—甲醇(0.5 mol/L)溶液,均匀振荡,于65 ℃恒温水浴锅中加热(20~30 min)至完全溶解,取出冷却至室温,加入5 mL 三氟化硼—甲醇溶液(15%),于65 ℃恒温水浴锅中进行甲脂化处理(30 min),取出后冷却至室温,加入少量饱和氯化钠溶液,振荡摇匀,缓慢加入2 mL正己烷,超声振荡10 min,静置至分层后,取上层(正己烷层)清液,加入适量无水硫酸钠,静置,以除去残留水分,进行GC-MS分析[15]。

(2)气相色谱条件:载气为恒定流量为1.0 mL/min的氮气,DB-5毛细管柱,30 m×0.32 m×0.25 μm;升温程序:从60 ℃开始(保持2 min),以30 ℃/min升温到240 ℃,保持3 min,2 ℃/min升至280 ℃;检测电压350 V。

(3)质谱条件:Extractor离子源、发射电流200 μA、电子能量70 eV,进样口温度280 ℃。

1.4 数据处理方法

采用DPS(ver.8.05)数据处理软件对试验数据进行处理和相关性分析,采用Origin 8.5数据处理软件进行积分和作图。

2 结果与分析

2.1 真空压力对喷雾冷冻干燥鱼油微胶囊的影响

表1显示了不同真空压力条件下,喷雾冷冻干燥鱼油微胶囊产品的包埋率、含水率、溶解度的结果。当真空压力为35 Pa时鱼油微胶囊制品的包埋率最高,随后逐渐下降,可能是随着真空压力的增大,真空度逐渐变小,减小了壁材包裹鱼油的外界压力,使得包埋效果变差。随着真空压力的升高,喷雾冷冻干燥所得鱼油微胶囊的含水率呈上升趋势,可能是随着真空压力的增加,鱼油微胶囊中的水分在升华过程中扩散效率逐渐变低。所得鱼油微胶囊产品的溶解度随着真空压力的增大而增大,可能是真空压力越小,真空度越大,制得的鱼油微胶囊颗粒结构更加紧实致密,且含水率也较低,使其溶解度较低。

表1不同真空压力条件下喷雾冷冻干燥鱼油微胶囊的品质特征†

Table 1Quality characteristics of fish oil microcapsules dried by SFD under different vacuum conditions

真空压力/Pa包埋率/%含水率/%溶解度/%3089.84±0.02a3.17±0.06b43.77±0.13b3590.03±0.06b3.21±0.03a45.22±0.09a4089.87±0.03a3.40±0.09a52.15±0.09a4589.74±0.02b3.45±0.02b56.04±0.11b5088.95±0.04c3.44±0.02a57.07±0.10a

† 同列字母不同表示差异显著(P≤0.05)。

为进一步明确真空压力对喷雾冷冻干燥鱼油微胶囊的影响,对鱼油微胶囊品质指标随真空压力的变化趋势进行常用函数的一元非线性回归拟合,得到各个品质指标随着真空压力变化的数学模型:

Y1= 89.922 2-89.922 2×e-[(X+1 826.177 7)÷1 900.810 9]-115.780 2(R2=0.972 7),

(8)

Y2=1.647 1+0.070 457×X-0.000 686×X2(R2=0.910 7),

(9)

Y3=3.731 1+1.635 3×X-0.011 086×X2(R2=0.946 1),

(10)

式中:

X——真空压力,Pa;

Y1——包埋率,%;

Y2——含水率,%;

Y3——溶解度,%。

由式(8)~(10)可以看出3个品质指标均各自具有一元非线性关系,其中,包埋率遵循韦布尔函数变化规律,其他两个品质指标均遵循二次函数变化规律。由表2可以看出随着真空压力的增大,总干燥耗时随之增大,其总能耗亦随之增大,为降低能耗,节约成本,在微胶囊制备过程中应严格控制真空压力。

表2不同真空压力条件下喷雾冷冻干燥鱼油微胶囊干燥能耗†

Table 2Energy consumption of fish oil microcapsules dried by SFD under different air volume

真空压力/Pa总干燥耗时/h总能耗/(kJ·kg-1)3011.00±0.40b61827.83±520.00a3511.00±0.25c63802.01±760.00b4012.00±0.25a68828.87±640.00a4513.50±0.10b71806.59±570.00a5014.00±0.20a77842.31±950.00c

† 同列字母不同表示差异显著(P≤0.05)。

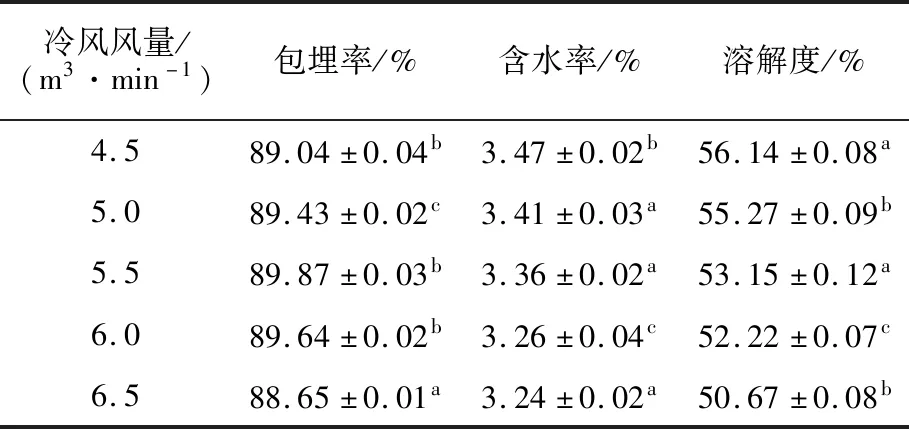

2.2 冷风风量对喷雾冷冻干燥鱼油微胶囊的影响

表3显示了不同冷风风量条件下喷雾冷冻干燥鱼油微胶囊的包埋率、含水率及溶解度的结果。

表3不同冷风风量条件下喷雾冷冻干燥鱼油微胶囊的品质特征†

Table 3Quality characteristics of fish oil microcapsules dried by SFD under different air volume

冷风风量/(m3·min-1)包埋率/%含水率/%溶解度/%4.589.04±0.04b3.47±0.02b56.14±0.08a5.089.43±0.02c3.41±0.03a55.27±0.09b5.589.87±0.03b3.36±0.02a53.15±0.12a6.089.64±0.02b3.26±0.04c52.22±0.07c6.588.65±0.01a3.24±0.02a50.67±0.08b

† 同列字母不同表示差异显著(P≤0.05)。

由表3可以看出,鱼油微胶囊的包埋率随着冷风风量的增加先上升后下降,在5.5 m3/min时达到最大,为89.87%,较最低值高出1.22%,是因为冷风风量较小或者较大时,冷风与物料的接触不够充分,使雾滴分散的不均匀,导致包埋率较低。含水率随着冷风风量的增大而减小,减小至3.24%,可能是在升华过程相同的情况下,风量越大,鱼油微胶囊在雾化形成的瞬间会消耗掉一部分水。溶解度随着冷风风量的增加逐渐减小,是因为风量较大时,物料较风量小时会更为分散,物料更分散则包埋效果差,产品品质欠佳,不利于溶解,导致溶解度降低。

为进一步明确冷风风量对喷雾冷冻干燥鱼油微胶囊的影响,对鱼油微胶囊品质指标随冷风风量的变化趋势进行常用函数的一元非线性回归拟合,得到各个品质指标随着冷风风量变化的数学模型:

Y1=74.592 0+0.772 600×X-0.009 800×X2(R2=0.924 5),

(11)

Y2=3.469 9-3.469 9×e-[(X-30.000 0)÷458.820 9]-0.313 387(R2=0.976 0),

(12)

Y3=65.886 8×Exp(-0.005 228×X)(R2=0.984 4),

(13)

式中:

X——冷风风量,m3/min;

Y1——包埋率,%;

Y2——含水率,%;

Y3——溶解度,%。

由式(11)~(13)可以看出3个品质指标均各自具有一元非线性关系,其中,包埋率遵循二次函数变化规律,含水率遵循韦布尔函数变化规律,而溶解度遵循指数函数变化规律。表4显示了不同冷风风量条件下喷雾冷冻干燥鱼油微胶囊的干燥能耗差异,由表4可以看出总干燥耗时随着冷风风量的增大而减少,其总能耗亦随之减少,但总体变化不大。

表4不同冷风风量条件下喷雾冷冻干燥鱼油微胶囊干燥能耗†

Table 4Energy consumption of fish oil microcapsules dried by SFD under different air volume

冷风风量/(m3·min-1)总干燥耗时/h总能耗/(kJ·kg-1)4.513.00±0.25a67653.55±710.00a5.013.00±0.20a66935.55±450.00a5.512.00±0.50a66383.61±510.00c6.011.50±0.30b66334.51±420.00a6.511.00±0.25b65352.24±360.00b

† 同列字母不同表示差异显著(P≤0.05)。

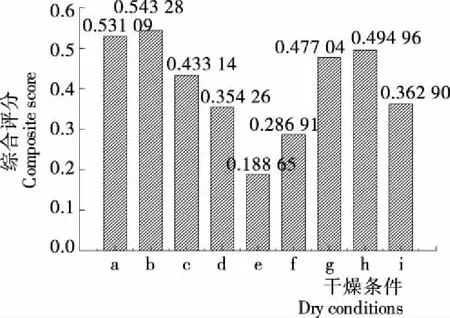

2.3 加权综合评分

对不同干燥条件下喷雾冷冻干燥鱼油微胶囊各项指标进行加权综合评分,得到加权综合评分值如图1所示。

由图1可知,真空压力的改变对喷雾冷冻干燥鱼油微胶囊的影响较大,随着真空压力的增加,鱼油微胶囊品质大体呈下降趋势。随着冷风风量的增加,虽然缩短了干燥时间,但其产品品质略有下降。当冷风风量为5.5 m3/min,真空压力为35 Pa时,鱼油微胶囊的综合评分值最高,为0.543 28,说明此条件下制得鱼油微胶囊的整体品质最好。

a.5.5 m3/min,30 Pa b.5.5 m3/min,35 Pa c.5.5 m3/min,40 Pa d.5.5 m3/min,45 Pa e.5.5 m3/min,50 Pa f.4.5 m3/min,45 Pa g.5.0 m3/min,45 Pa h.6.0 m3/min,45 Pa i.6.5 m3/min,45 Pa

图1 不同干燥条件下喷雾冷冻干燥鱼油微胶囊加权综合评分值

Figure 1 Weighted comprehensive score of fish oil microcapsules by SFD under different drying conditions

2.4 喷雾冷冻干燥鱼油微胶囊的粒径分布

粒径分布是衡量粉状制品均匀度重要指标,粒径分布越集中,说明其粉状制品的颗粒大小越均匀,在粉状制品的品质、贮藏等方面有重要意义。图2为SFD制得鱼油微胶囊的粒径分布图,由图2可得,喷雾冷冻干燥制得的鱼油微胶囊的粒径分布较为集中,整体分布在在4.03~324.35 μm,集中分布117.13~200.06 μm,优于路宏波等[8]采用复凝法制备鱼油微胶囊的粒径分布范围(20~800 μm)。

图2 喷雾冷冻干燥鱼油微胶囊的粒径分布Figure 2 Particle size distribution of spray freeze dried fish oil microcapsules

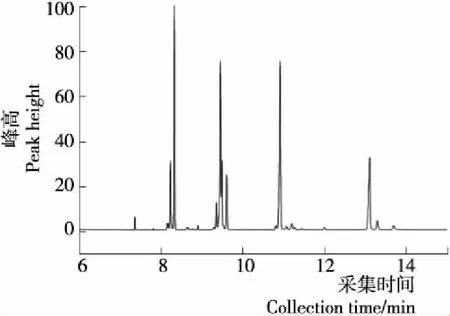

2.5 喷雾冷冻干燥鱼油微胶囊脂肪酸成分

未经处理的液体鱼油及喷雾冷冻干燥鱼油微胶囊经过甲酯化处理后进行GC-MS分析,得到如图3、4所示的总离子流图。

对比图3和图4可知,未处理液体鱼油和喷雾冷冻干燥鱼油微胶囊经GC-MS分析所得的特征峰基本保持一致,说明鱼油经过喷雾冷冻干燥制备成鱼油微胶囊后仍保留了鱼油中的脂肪酸成分,只是相对含量上发生了变化,未造成脂肪酸种类上的缺失。根据气相色谱中峰的个数,利用质谱数据库(NIST05库)进行检索,并结合人工解析分析,鉴定出其中的20种脂肪酸成分,其各组分的相对含量通过峰面积的归一化法进行处理,结果如表5所示。

图3 未处理液体鱼油的气相色谱总离子流图Figure 3 Total ion chromatogram of untreated fish oil by gas chromatography

图4 鱼油微胶囊(SFD)的气相色谱总离子流图Figure 4 Total ion chromatogram of fish oilmicrocapsules (SFD)by gas chromatography

由表5可以看出,分离出的20种脂肪酸组分中,有7种饱和脂肪酸,主要为棕榈酸、肉豆蔻酸、十八烷酸和花生酸等,7种单不饱和脂肪酸,主要为十六碳烯酸、十八碳烯酸和油酸等,以及6种多不饱和脂肪酸,主要有二十二碳六烯酸(DHA)、二十碳五烯酸(EPA)、亚油酸、和二十碳三烯酸等。与蔡云平等[16]通过GC-MS分析得到深海鱼油中的脂肪酸成分的结果有一定差别,且本研究也未检测出二十二碳五烯酸(DPA)等,分析原因是因为所采用的鱼油原料不同,其所含成分有所差异,但大体相同。

其中经喷雾冷冻干燥制得鱼油微胶囊中,饱和脂肪酸的相对含量为24.596%,较未经处理的液体鱼油(占29.112%)少了4.516%,单不饱和脂肪酸的相对含量为36.355%,比鱼油被包埋前(占32.553%)高了3.802%,多不饱和脂肪酸的相对含量由鱼油被包埋前的38.335%增加到39.049%,高出0.714%,说明鱼油被包埋后饱和脂肪酸的相对含量减小,同时不饱和酸的相对含量增加,其中单不饱和酸尤为明显。处理前后的饱和脂肪酸,单不饱和脂肪酸,多不饱和脂肪酸的总相对含量与张立坚等[17]的研究不同鱼油的脂肪酸成分分析结果保持一致。

表5液体鱼油及鱼油微胶囊甲酯化GC-MS分析组成成分比较

Table 5Comparison of untreated fish oil and fish oil microcapsules(SFD)methyl esterification by GC-MS analysis

化合物名称保留时间/min相对含量/%液体鱼油鱼油微胶囊(SFD)肉豆蔻酸7.3631.318±0.3200.844±0.011十五烷酸7.8160.262±0.0060.254±0.002十六碳烯酸8.2325.953±0.0355.397±0.056棕榈酸8.33121.168±0.51317.291±0.434十一烷酸8.6800.243±0.0110.220±0.008十七烷酸8.9090.462±0.0130.395±0.010二十碳三烯酸9.3042.866±0.1212.776±0.097十八碳烯酸9.45518.138±0.68217.967±0.631油酸9.5065.552±0.7916.056±0.680十八烷酸9.6125.016±0.4124.973±0.394亚油酸10.3040.235±0.0140.353±0.011二十碳四烯酸10.8190.643±0.0380.487±0.042十八碳四烯酸10.90822.628±0.85622.467±0.882(11-)十六碳烯酸13.6981.165±0.0015.397±0.009花生酸11.4550.643±0.0310.619±0.027二十二碳六烯酸(DHA)13.10010.499±0.25311.465±0.281二十碳五烯酸(EPA)10.9081.464±0.0031.501±0.000二十碳烯酸13.6880.234±0.0100.217±0.007十五碳烯酸13.8750.873±0.0600.744±0.071十七碳烯酸13.8650.638±0.0080.577±0.011

喷雾冷冻干燥鱼油微胶囊和未经处理的液体鱼油中脂肪酸成分除了十六碳烯酸在SFD样品中检出为11-十六碳烯酸外,其他成分无变化,其中二十二碳六烯酸(DHA)、二十碳五烯酸(EPA)分别增加了0.966%和0.037%,十六碳烯酸、亚油酸和油酸的相对含量亦有所增加,棕榈酸、肉豆蔻酸和花生酸等的相对含量有所下降。分析其原因可能是在鱼油微胶囊制备的前处理阶段,需乳化升温,而后喷雾冷冻干燥是一个真空条件下瞬时高压冷冻的过程,保留时间短,物料受温度变化的影响,部分温度不均匀,且受到瞬间高压的冲击,使得部分脂肪酸的化学键发生断裂并重组,从而导致脂肪酸成分间相对含量发生变化。

3 结论

以包埋率、含水率、溶解度、总干燥时间和总干燥能耗为评价指标,对喷雾冷冻干燥过程中的真空压力和冷风风量运用加权综合评分法确定喷雾冷冻干燥的较优参数,得出真空压力为35 Pa和冷风风量为5.5 m3/min时制得的鱼油微胶囊产品质量最佳。通过对鱼油微胶囊粒径分布的研究,发现其粒径分布较为集中,集中分布于117.13~200.06 μm,整体品质较优。对比鱼油经喷雾冷冻干燥包埋前后的脂肪酸成分及相对含量分析,得出包埋前后含有的脂肪酸成分未发生较大变化,且其不饱和脂肪酸的含量有所增长,其中二十二碳六烯酸(DHA)、二十碳五烯酸(EPA)分别增加了0.966%和0.037%,说明喷雾冷冻干燥制备鱼油微胶囊能够很好地防止脂肪酸的流失,且提高了有益物质的相对含量。因而喷雾冷冻干燥制备鱼油微胶囊能够产出高品质的鱼油微胶囊,在鱼油的加工、贮藏及运输等方面具有积极意义。