基于Labview的机械手视觉引导系统设计

2019-07-26马秋立黄余凤汪成龙

谢 珩,马秋立,黄余凤,汪成龙

(惠州学院 电子信息与电气工程学院,惠州 516007)

0 引言

工业机械手自20世纪60年代初问世以来,在化工生产、机械制造、设备安装、道路施工等领域大展身手。随着机械手的不断发展,工业生产的效率迅速提高,因而对机械手的要求也越来越高。其中,机械手的精度要求最受关注。在实际生产中,如何使机械手准确抓取和放置原料,完成无不良品的生产过程,是当前许多学者研究的一大热点。通过机器视觉引导机械手进行精准定位便是一种行之有效方法。

国内王宁等开发了气动机器人的视觉定位系统[1],唐新星等设计基于立体视觉的遥操作机器人试验台[2]。王玮钊等基于Labview编程实现对坐便器的轮廓边缘检测,通过视觉引导机械手完成对坐便器精准抓取[3]。卢冠男等根据物体的质心位置提取的形状及位置信息来实现了物件的识别、定位及抓取[4];国外S.J.Hosseininia等利用机器视觉和图像处理技术检测生产出的釉瓷器餐具上出现的毛刺,引导机械手对毛刺进行抛光操作[5]。然而以上的机械手系统只是针对特定的操作对象,当操作对象发生变化时,就需要对机械手的坐标进行重新标定,且由于操作者的个体差异会导致精度的偏差。

本文以机械手和摄像头组成的平台为基础,针对物料的实时匹配识别进行了详细的研究,采用Labview设计了一个机械手的视觉定位引导系统。该系统具有定位准确,通用性等优点,解决了目前生产中机械手的操作对象较为单一的问题。

1 基于机器视觉的图像定位算法

对机械手发出控制信号之前的所有程序处理都为视觉处理。而视觉处理主要分为两部分:标定与匹配。标定一方面是为了矫正摄像头拍摄带来的畸变,另一方面是为了将图像上的像素坐标转化为现实世界的坐标。匹配则是为了对物料进行精准定位,用于引导机械手抓取物料。

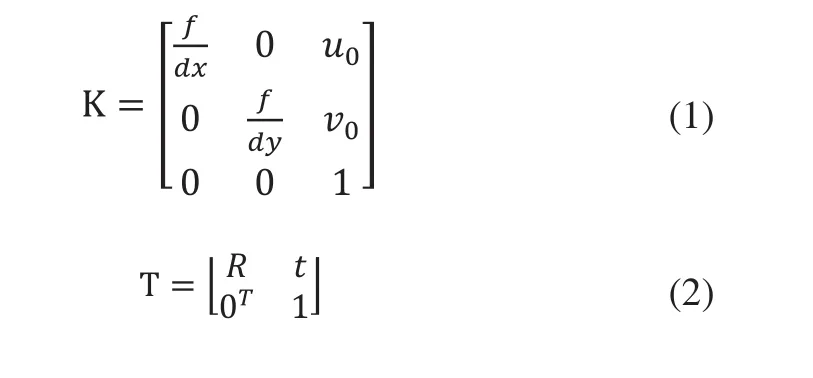

标定算法:由推导出的摄像头内参数矩阵(如式(1)所示)和外参数矩阵(如式(2)所示)可知,标定精度主要受摄像头自身的焦距以及图像采集过程中摄像的运动方式影响。式中f为摄像头的焦距,R为旋转矩阵,t为平移向量。

相机标定常用的有四种方法:点距标定法,点坐标标定法,畸变模型标定法,相机模型标定法。本文需要消除相机畸变带来的影响,且精度要求较高。此外本论文中固定在机械手上的摄像头在图像采集中位置不变,与检测平面呈90°角,因此选择畸变模型标定来矫正相机拍摄的图像。

匹配算法:图像匹配的元素主要有:灰度、模板、变换域以及特征。其中基于灰度的匹配则因精度高的优点而被广泛使用。本文采用的是灰度匹配。灰度匹配以图像灰度信息为处理对象,通过计算优化极值(优化极值为误差平方和、平均误差平方和、绝对误差和等)来进行匹配,如式(3)~式(5)所示。

当式中的优化极值Di,j值越来越小时,说明匹配完成。本文选用平均误差平方和(MSD)作为优化极值,因其运算过程简单,匹配精度好。

2 机械手视觉引导软件的设计

本文基于Labview编写的机械手视觉引导软件,主要具有以下功能:

1)通过相机或者本地文件夹采集图像并转化为灰度图。

2)对获取的图像进行标定矫正。

采用NI自带的视觉算子IMAQ Read Image And Vision Info,读取生成的标定图像以及标定信息,再根据IMAQ Set Calibration Info算子对摄像头采集的图像进行标定矫正。图像的标定矫正结果如图1所示。由图1可知,矫正后的图像无畸变。

图1 标定图像对比

3)利用模板匹配实现定位。

先通过绘制感兴趣区域将图像中需要作为模板的部分分割出来保存在本地;将原图中模板所在坐标位置保存为标准值作为机械手的坐标原点;匹配图像,得出标定矫正后的实际坐标,并与模板的标准值相比取差,得到机械手应该移动的X轴与Y轴以及旋转角度的数据。

图2 模板匹配

4)通过Modbus协议与机械手通讯。

机械手控制的相关按钮以及参数设置在前面板中显示,如图3所示。

图3 机械手控制前面板

5)登陆界面实现管理员控制。

3 机械手引导系统的测试

本文以SD卡做为工件物料,通过对相机采集的图像进行标定矫正后进行系统测试。测试时移动机械手沿X轴与Y轴运动一定距离,与图像上匹配定位计算获取到的距离进行对比分析,结果如表1所示。测试图像如图4所示,机械手如图5所示。

表1 测试结果(单位:mm)

图4 测试图像

图5 现场机械手图像

测试结果表明,视觉引导系统能够识别定位SD卡,且匹配分数较高,平均分数为898.35,定位误差在±0.1mm之间,为引导机械手下一步运动提供了较精确的定位。

根据表1的数据,笔者还对系统存在的误差进行了分析:

1)相机拍照影响:相机在没有对焦的情况下,拍摄下来的图像模糊不清,会影响后续的视觉处理;

2)光源照射影响:当光源不均匀时不仅会使获取的图像质量会下降,更会导致系统的检测精度下降;

3)图像标定影响:需要进行像素坐标换算以获取现实世界数据信息的视觉系统都需要进行标定,而标定效果的优劣会影响系统误差,但只要在容许的误差之内,标定的误差可以忽略[6];

4)机械位移误差:机械手在运行时会有一定的误差。

4 结论

本文针对传统机械手精度不足与操作对象较为单一的缺点,提出了基于机器视觉的机械手引导系统的技术方案,主要的研究成果如下:

1)基于Labview的图像标定算法实现

通过比较几种图像标定算法,确定了以畸变模型标定方法做为本设计的图像标定标定方法,该方法使用方便,标定精度较高,能够适应具有畸变的摄像头。

2)基于Labview的匹配定位算法实现

通过匹配算法的分析比较,确定了以较高精度、不受物体轮廓影响的灰度匹配做为本设计的匹配定位算法,匹配的识别率为100%,匹配分数较高,平均分数898.35,通过标定矫正后匹配定位的误差在±0.1mm左右。