九仗沟金矿上向进路采场结构参数优化

2019-07-26王炳文熊庭永崔向宇李施庆宋恩祥

王炳文,熊庭永,崔向宇,张 浩,李施庆,宋恩祥

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.嵩县山金矿业有限公司,河南 嵩县 471400)

上向进路充填采矿法作为开采节理裂隙发育矿体常用方法,能够提高矿石回收率,降低矿石贫化率[1],但往往存在采场结构参数保守、开采成本偏高等问题。因此,合理的采场结构参数不仅能够提高采矿工效,还能降低开采成本[2-3]。许多专家学者对采场结构参数优化进行了相关研究,冯盼学等[4]对乌兰矿开展了充填采矿方案的综合比较和优化;邱海涛等[5]从增大采场结构参数角度考虑,进行现场工业试验,提升了矿山生产效率与生产能力;王志修等[6]根据乌兰矿矿床开采技术条件,对不同采场结构参数进行了研究;罗朋等[7]基于紫金山深部铜矿采场,对采场的主要结构参数进行计算;孙臣良等[8]针对五立铁矿的矿岩条件,采用Mathews稳定图法与FLAC3D数值模拟相结合的方法对采场结构参数进行优化研究;李景波等[9]对大柳行金矿采场结构参数进行了优化;王杰等[10]根据某岩金矿山开采技术条件,对采场跨度、分段高度等条件进行了优化,得出了合理的采场结构参数。

结合九仗沟金矿实际情况,利用FLAC3D软件分别分析跨度为4.0 m、5.0 m、6.0 m、7.0 m、8.0 m、9.0 m、10.0 m的采场应力、位移分布,得到较为合理的采场结构参数;并在现场开展工业性试验,通过对采场经济效益的统计与计算,得到试验方案的经济效益。

1 工程概况

九仗沟金矿区内的矿体为构造蚀变岩型金矿床,矿区内主要有Ⅰ号矿体和Ⅱ号矿体,矿体呈脉状产出,围岩主要为流纹岩和英安岩。矿体赋存于M1构造蚀变带内,北翼矿体宽度较稳定,厚度较为平均。矿体上盘围岩为英安岩,无蚀变,岩石稳定性较好;靠近下盘区域节理较为发育,水平节理发育,矿体下盘为蚀变碎裂岩,蚀变较强,有硅化等蚀变,岩石稳定性差。水文地质情况简单,无涌水、淋水现象。

根据现场调研发现,实际采场跨度为4.0 m,在回采过程中,由于结构参数极为保守,部分资源开采受限,资源浪费严重。因此,需要对采场结构参数进行优化,确保矿山安全、高效生产。

2 数值模拟分析

通过理论计算以及参考采场实际生产时矿房的跨度,利用FLAC3D软件进行计算,改变矿房的跨度值,对九仗沟金矿采场跨度值进行优化分析。

2.1 模型构建

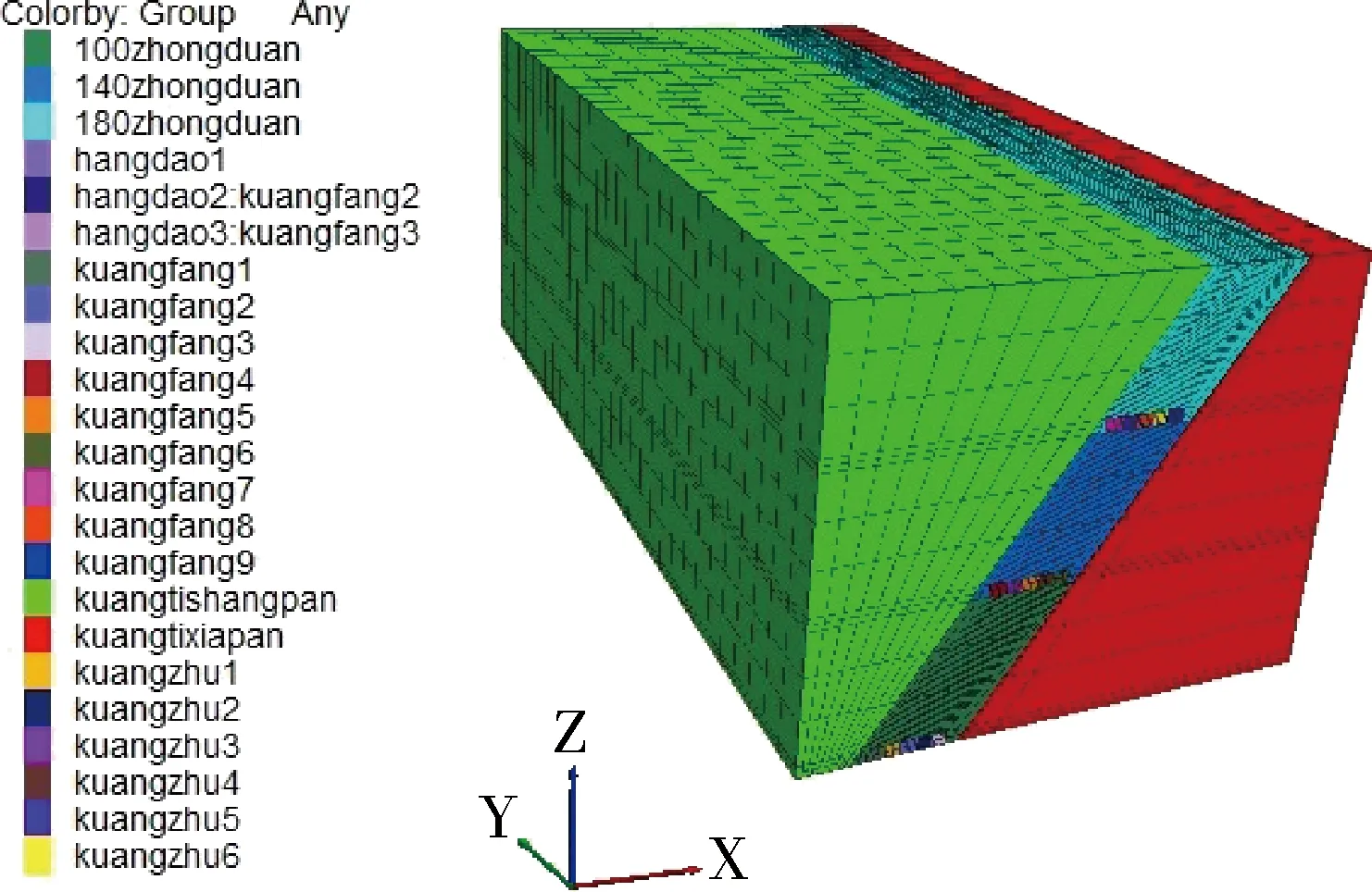

1) 计算模型(图1)。模型尺寸为长×宽×高=300 m×150 m×120 m,Z轴负方向为重力方向,X轴正方向水平向右,Y轴正方向与矿体走向一致,计算模型矿体倾角平均60°,矿体厚度取40 m。

2) 本构模型及计算参数。采用莫尔-库伦强度准则,已开挖岩体采用空壳模型。根据九仗沟金矿岩石力学参数试验结果,结合折减系数法确定岩体工程力学参数,见表1。

3) 边界条件。模型底面采用位移边界条件,限制X、Y、Z方向位移;四个侧面采用位移边界条件,限制各侧面法线方向位移;顶面采用应力边界条件,即将上覆岩层重力换算为均布法向应力施加于顶面。

2.2 模拟方案

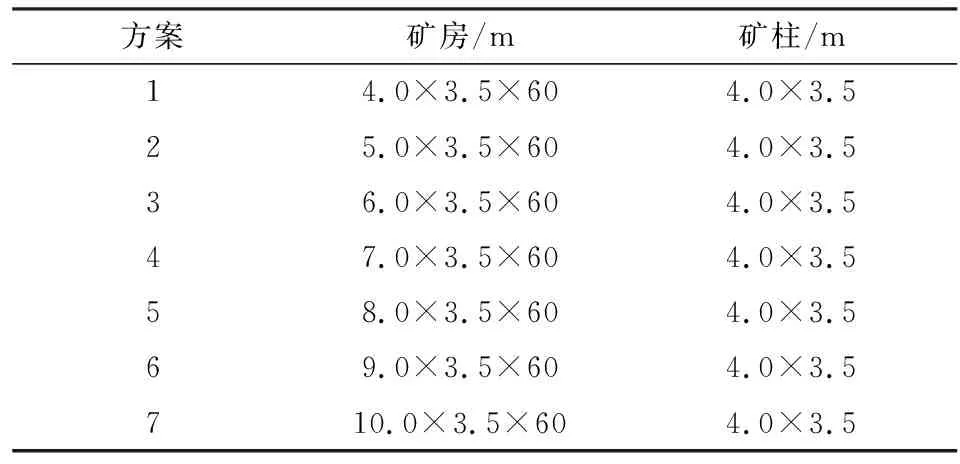

本次模拟共有七个方案,各方案的参数见表2。

图1 计算模型Fig.1 Calculation model

表1 岩体力学参数Table 1 Rock mass mechanics parameter

岩体名称密度/(kg/m3)弹性模量/GPa泊松比内聚力/MPa内摩擦角/(°)抗拉强度/MPa上盘2 74025.00.215.5423.6矿体2 78027.80.195.0464.2下盘2 68021.00.225.3533.5充填体2 0201.20.280.7370.9

表2 采场结构参数优化方案Table 2 Optimization scheme of structural parametersin mining field

2.3 各方案计算结果分析

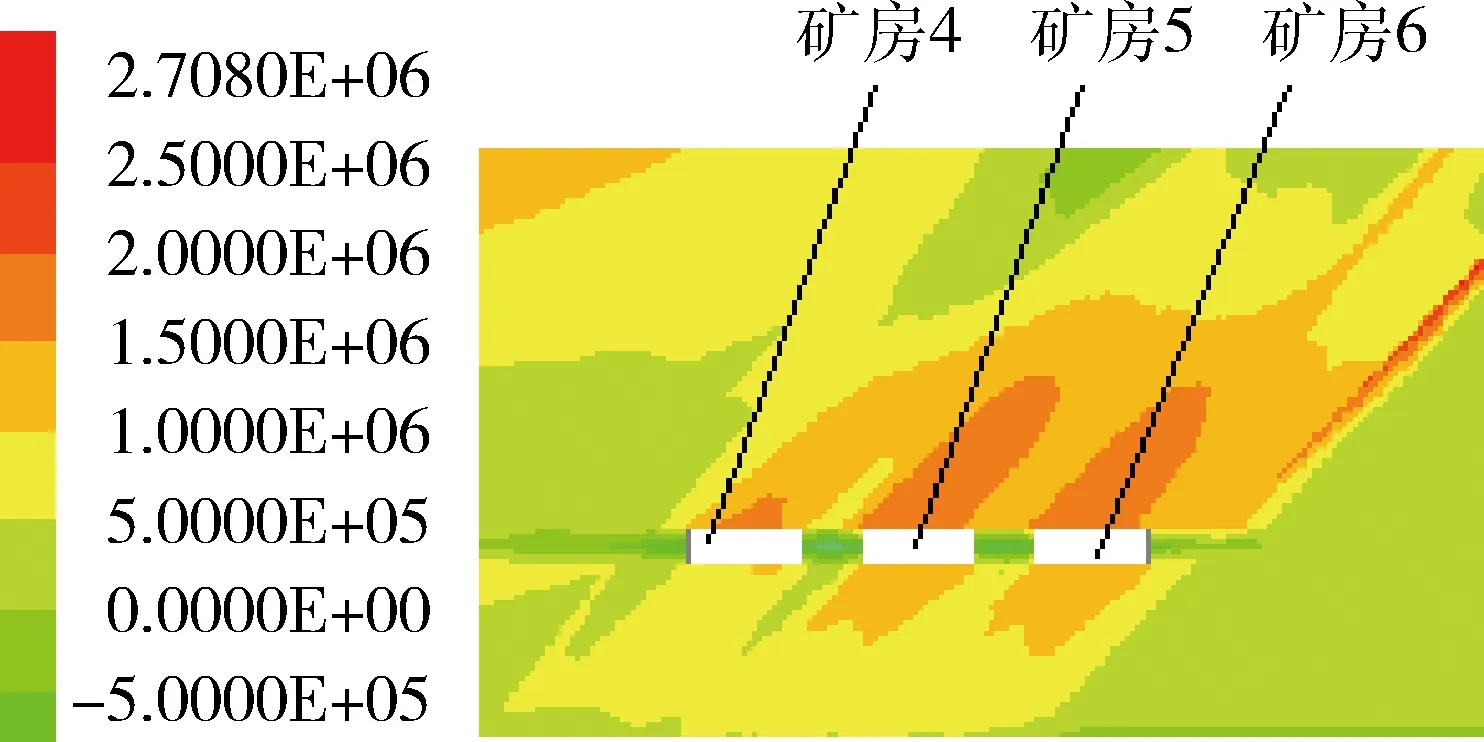

模拟结果主要根据应力、位移分布情况进行分析,鉴于篇幅,仅给出方案5(矿房跨度为8.0 m)沿采场长轴中央的计算结果剖面图及各方案的计算结果汇总,对矿房4、矿房5和矿房6进行详细分析。

2.3.1 应力分布规律分析

矿房跨度增大时,顶底板容易产生拉应力,当拉应力超过顶底板岩体的抗拉强度时,采场就会失稳。

图2是矿房跨度为8.0 m的拉应力分布云图。从图2中可以看出,矿体按跨度为8.0 m开挖时,矿柱局部出现应力降低,即矿柱已经开始破坏;而顶板则出现较为明显的拉应力集中,顶板最大拉应力为2.7 MPa,接近顶板的抗拉极限。同一方案中,矿房6的顶底板最大拉应力比其余矿房要大,这是由于回采顺序为上行开采导致的,矿房6顶底板比其余矿房更容易达到岩体的最大抗拉强度而发生破坏。因此,在开采时应加强对中间矿房顶底板的监测。

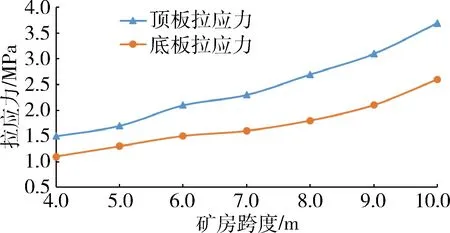

图3为矿房6顶底板最大拉应力随矿房跨度变化曲线图。由图3可知,不同方案中,采场顶底板最大拉应力表现出随着矿房跨度的增大而增加的规律,且矿房跨度为10.0 m时其顶板拉应力已经超过了岩体最大抗拉强度,在10.0 m跨度下开采,采场顶板极易发生破坏,无法保持稳定。

2.3.2 位移分布规律分析

采场稳定性可以通过顶底板岩层的位移量体现。若采场围岩变形量过大,采场就有可能失稳。因此,选取位移量作为评定采场稳定的指标。

图2 矿房跨度为8.0 m的拉应力分布Fig.2 The tension stress of a span of 8.0 m

图3 矿房6顶板最大拉应力随矿房跨度变化Fig.3 Maximum tensile stress of 6 roof ofmine room changes with mine span

图4 矿房跨度为8.0 m的顶底板位移分布Fig.4 Roof and floor displacement distributionof a span of 8.0 m

图4为矿房跨度8.0 m的位移分布云图。由图4可知,矿体开挖之后,矿房顶板产生了不同程度的下沉量,主要集中在釆场中部,其中部分釆场底板在应力作用下产生了明显的鼓起位移,集中于采场中部。同一方案中,矿房6的顶板下沉量最小、底鼓量最大,这是因为开采顺序不同导致应力发生转移。

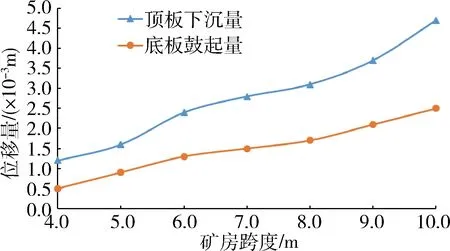

图5为矿房6顶底板位移量随矿房跨度变化曲线图。由图5可知,采场顶底板位移量随着跨度的增大而增加,具体为先急剧增加,跨度达到6.0 m后缓慢增加,跨度达到8.0 m后又急剧增加。

图5 矿房6顶底板位移量随矿房跨度变化Fig.5 Change of the displacement of 6 top floor ofmine room with the span of mine

2.3.3 数值分析结果

FLAC3D模拟结果显示,目前技术条件下,8.0 m是最大的可控顶板跨度。因此,为保证采场安全回采,选取8.0 m作为采场设计的极限宽度,实际生产中,将采场宽度严格控制在8.0 m以下。

3 工程应用

在九仗沟金矿140中段的01采场和35采场四分层进行工业性试验,该地区矿体岩性为构造角砾岩,角砾状结构,块状构造,矿化以硅化为主,黄铁矿化呈浸染状分布于岩石中。

3.1 试验采场参数变更

140中段35采场将原有的153533/153535/153537三条进路,设计更改为153533/1535313,设计进路跨度为7.0 m,矿房长度25.0 m。01采场原设计15M231/15M232/15M233/15M234四条进路变更为15M231/15M232/15M233三条,进路宽度平均为7.0 m,长度43.0 m。

3.2 现场监测

试验采场经过支护后,使用多点位移计对试验采场顶板进行现场监测,将多基点位移计布置在矿房顶板处,每组2个测点,测量顶板下沉量。

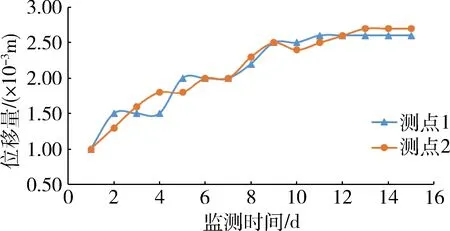

每天记录数据,将收集的数据绘制成变形曲线,如图6所示。从图6可以看出,现场试验效果较好,顶板变形量均为毫米级别,矿房跨度为7.0 m,目前条件下可以有效地进行采场稳定性控制。

3.3 技术经济比较

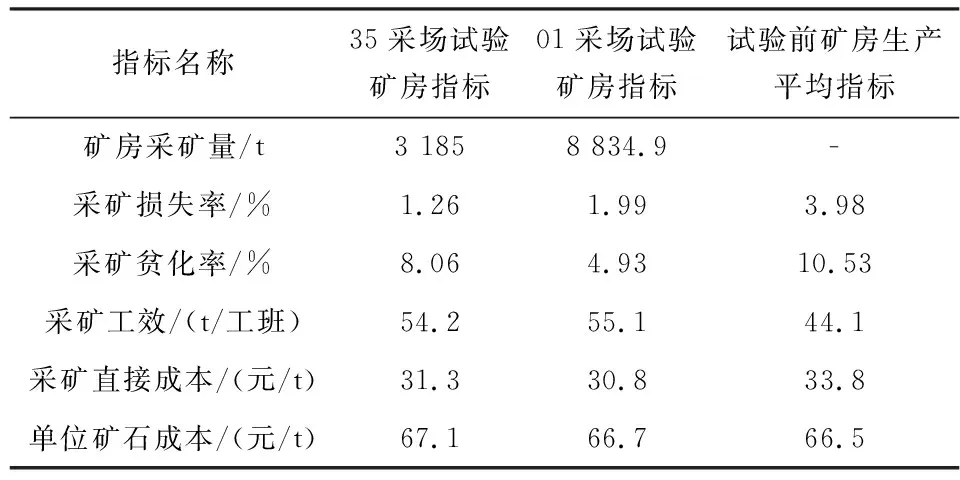

采场参数变更后,对试验采场技术经济进行统计,试验采场与之前采场采矿主要技术经济指标对照见表3。

图6 观测点位移变化Fig.6 Displacement change of observation point

表3 采矿主要技术经济指标对照Table 3 Mining main technical and economic indicators

指标名称35采场试验矿房指标01采场试验矿房指标试验前矿房生产平均指标矿房采矿量/t3 1858 834.9-采矿损失率/%1.261.993.98采矿贫化率/%8.064.9310.53采矿工效/(t/工班)54.255.144.1采矿直接成本/(元/t)31.330.833.8单位矿石成本/(元/t)67.166.766.5

现场结果表明:采场经过参数优化之后,不仅实现安全、合理、高效开采,同时增大矿产资源利用率,还增加了经济效益,具有很大实用价值。

4 结 论

1) FLAC3D模拟结果表明,目前技术条件下,8.0 m是最大可控顶板跨度,为保证采场安全回采,选取8.0 m作为采场设计的极限宽度,实际生产中,将采场宽度严格控制在8.0 m以下。

2) 将采场跨度适当变更之后,现场使用效果良好。现场工业试验表明,采矿损失率、贫化率有所下降,工人的采矿工效得到改善,极大地提高了工人的劳动积极性,同时矿产资源得到合理有效利用。对于两条进路变更为一条进路开采的采场,回采结束时采用全尾矿进行充填,可减少矿山的充填成本,为矿山企业创造更大的收益。不仅解决了九仗沟金矿矿体开采问题,也对类似矿山具有一定的借鉴意义。