深水气井测试管柱内水合物沉积动态研究

2019-07-26任冠龙孟文波

任冠龙,张 崇,董 钊,孟文波,吴 江

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引 言

南海深水气田测试过程中,海底低温是测试作业面临的主要问题之一。由于管柱内流体处于低温高压环境,存在温差交变大的特点,在深水气井测试过程中,管柱内极易生成水合物,堵塞管柱,影响测试作业[1-4]。目前,对于深水气井测试过程中的水合物研究侧重于水合物生成机理,但水合物生成后会随气流继续流动,部分水合物颗粒在受到气流湍动能等因素的作用下会发生径向运动,并在黏附力的作用下附着在管柱壁面上,形成具有一定厚度的水合物层;而另一部分水合物颗粒则由于受到气核的高速携带作用,会随气核一起运移较长的距离,因此,研究水合物沉积机理及其对测试作业的影响程度十分重要[5-6]。根据深水气井测试管柱内水合物生成及动态沉积计算模型,进行了不同工况下水合物动态沉积定量预测,并结合实验及现场作业情况进行了验证,研究结果可为其他深水气井测试管柱内天然气水合物的沉积预测及防治提供借鉴。

1 水合物生成风险区域预测

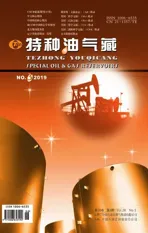

常规深水气井测试过程中,温度场呈现三段式特点:①从井底到海床位置,井筒温度场随地层温度的降低缓慢下降;②由于深水海床温度低,海水温度场扰动影响严重,隔水管与油管间的测试液隔热性能差,热量散失快,导致井筒温度在泥线附近位置出现快速下降;③海床至井口位置长达1 000 m以上的海水段会对油气进行缓慢升温,且井口温度不会随着测试产量变化有较大的提升[7-10]。

将水合物相态曲线与不同测试产量下的井筒温度场相结合,将水合物相平衡时的温度-压力点转换至井筒条件下的温度-深度点,将井筒内的温度-井深曲线和水合物相态曲线进行对比,可以得到井筒内的水合物生成区域[11-13],当水合物相态曲线在井筒温度曲线右侧时,两曲线所包围的区域即为水合物的生成区域(图1)。该区域在纵向上长度越大,则水合物的生成区域越大;若在横向上宽度越大,则水合物的生成过冷度越大,水合物更容易生成,且水合物生成速率越快。

图1 深水气井管柱内水合物生成风险预测示意图

2 水合物生成及动态沉积计算模型

2.1 水合物生成计算模型

2.1.1 环雾流条件下水合物生成计算模型

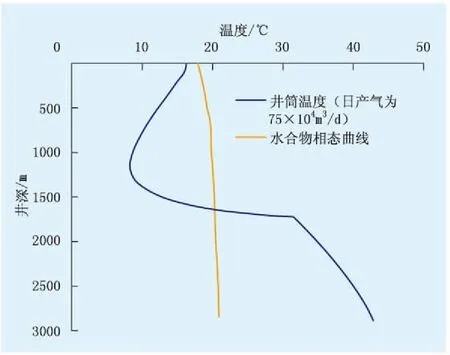

水合物的生成速率受多种因素的影响,深水井筒多相流动及传热特征复杂,水合物生成速率的确定需与井筒多相流动规律密切结合[14-15]。深水气井测试过程中,管柱内是以气相为主的系统,井筒中呈现的流型为环雾流流型,气相在井筒中心形成高速流动的气体核心,液相有一部分沿管柱内壁形成环状液体薄膜,另一部分液相则以分散液滴的形式分散在气体核心中(图2)。

图2 气井管柱内环雾流示意图

根据Di Lorenzo等[16]开展的环雾流条件下的环路实验研究结果,构建如下水合物生成速率计算公式:

(1)

式中:rhf为水合物生成速率,kg/(m2·s);ΔTsub为过冷度,K;Tf为流体温度,K;As为气液接触面积,m2;μ为液相的黏度,Pa·s;k1、k2为本征动力学参数,通过水合物生成实验数据回归得到,在该实验中忽略了传质和传热作用对水合物生成的约束,k1=2.608×1016kg/(m2·K·s),k2=-13 600 K。

气液接触面积是影响水合物生成速率的一个决定因素。管内壁上液膜的表面积主要受管内径和液膜厚度影响,而管内径则随管内壁上的水合物层的生长一直变化。在管内径较大时,液膜厚度对计算的液膜表面积的影响可以忽略,但当管内径较小时,该值的忽略可能会产生较大的误差。

液滴和气体的接触面积与液滴数量(含量)及液滴粒径相关,液滴数量可以通过液滴夹带率计算得到。液滴夹带率是指被气体以小液滴的形式携带的液相占总液相的比例,可以由下述经验公式来计算:

(2)

(3)

式中:FE为液滴夹带率,%;M为液滴含量,%;WeSG为气相表观韦伯数;FrSG为气相表观Froude数;ReSL为液相表观雷诺数;ReSG为气相表观雷诺数;ρL为液相密度,kg/m3;ρG为气相密度,kg/m3;μL为液相黏度,Pa·s;μG为气相黏度,Pa·s。

2.1.2 冷凝水生成水合物计算模型

随着井筒中流体和周围环境的热量传递以及测试工况的变化,井筒中气体温度会逐渐降低。温度降低导致气体的含水饱和度降低,不断析出冷凝水,冷凝水在一定温度压力条件下会生成水合物。随着温度和压力环境的变化,天然气中的含水饱和度也会随之变化,不同时刻井筒中不同位置处天然气中的含水量可由下式计算:

(4)

式中:W为天然气的含水量,kg/m3;μw为水的相对分子质量;μg为干天然气的相对分子质量;p0为水的饱和蒸气压,Pa;p为湿气的总压力,Pa;φ为天然气的相对湿度;ρg为干天然气的密度,kg/m3。

根据质量守恒定律,有:

(5)

式中:Δz为步长,m;ri为水合物生长后管柱内径,m;rw为管柱内径,m;hm为传质系数,m/s;CB为无水合物生成时管柱内天然气含水饱和度,kg/m3;Ci(Ti)为水合物生成后管柱中天然气中含水饱和度,kg/m3;ρs为水合物的密度,kg/m3。

2.2 水合物沉积预测模型

微机械力测量实验表明,当管壁上存在自由水相(液膜)时,直接在管壁液膜上生成的水合物颗粒受到的黏附力较强(如图3中①和②所示),因此,这部分水合物颗粒倾向于直接在管壁上沉积,而不会被气体和液体携带走。对于在气相中由小液滴转化生成的水合物颗粒(如图3中③所示),由于水合物颗粒与液滴密度相近,因此,小液滴与其所生成的水合物颗粒大小相近,这些水合物颗粒仍将像小液滴一样被气体携带并随气体一起运动,即使水合物颗粒运移至水合物膜上的液膜附近处,由于液膜表面与气体接触,也会有水合物生成,阻碍了由小液滴所形成的水合物颗粒与自由水相的直接接触,导致其受到的壁面黏附力较小,难以沉积附着在管壁上[17-19]。同时,单水合物颗粒的沉积行为实验研究表明,水合物颗粒运动状态受气体流速的影响较大,当气体流速较高时,水合物颗粒不易发生沉积,而是更倾向于随气体一起运动。

在环雾流中,管壁被液膜润湿,液膜沿管壁流动的过程中,温度不断降低,当温度压力满足水合物生成条件时,会生成水合物。由于气液界面处于波动状态,气体与液膜传质传热作用较强,液膜中不断生成水合物。由于液膜流速较小,远低于气核流速,液膜中生成水合物后,流动阻力会进一步增大,更不利于液膜的流动。同时,液膜中生成的水合物所受的黏附力较大,容易直接沉积,形成水合物膜,因此,由液膜生成的水合物在管壁上形成水合物膜,该水合物膜不断生长形成水合物层[20]。

综上所述,在管壁液膜上生成的水合物颗粒由于受到较强的黏附力作用,水合物颗粒会直接沉积附着到管壁上并形成水合物层,导致有效过流面积减小。而在气核液滴中所生成的水合物颗粒,则更倾向于被气流携带,不直接沉积在管壁上。因此,井筒中的水合物沉积速率近似等于管壁液膜中水合物的生成速率,单位长度管线中水合物颗粒沉积速率为:

(6)

式中:rhd为水合物沉积速率,kg/(m2·s);Af为液膜与气体交界面面积,m2。

图3 环雾流中水合物沉积示意图

3 测试工况下水合物动态沉积定量预测

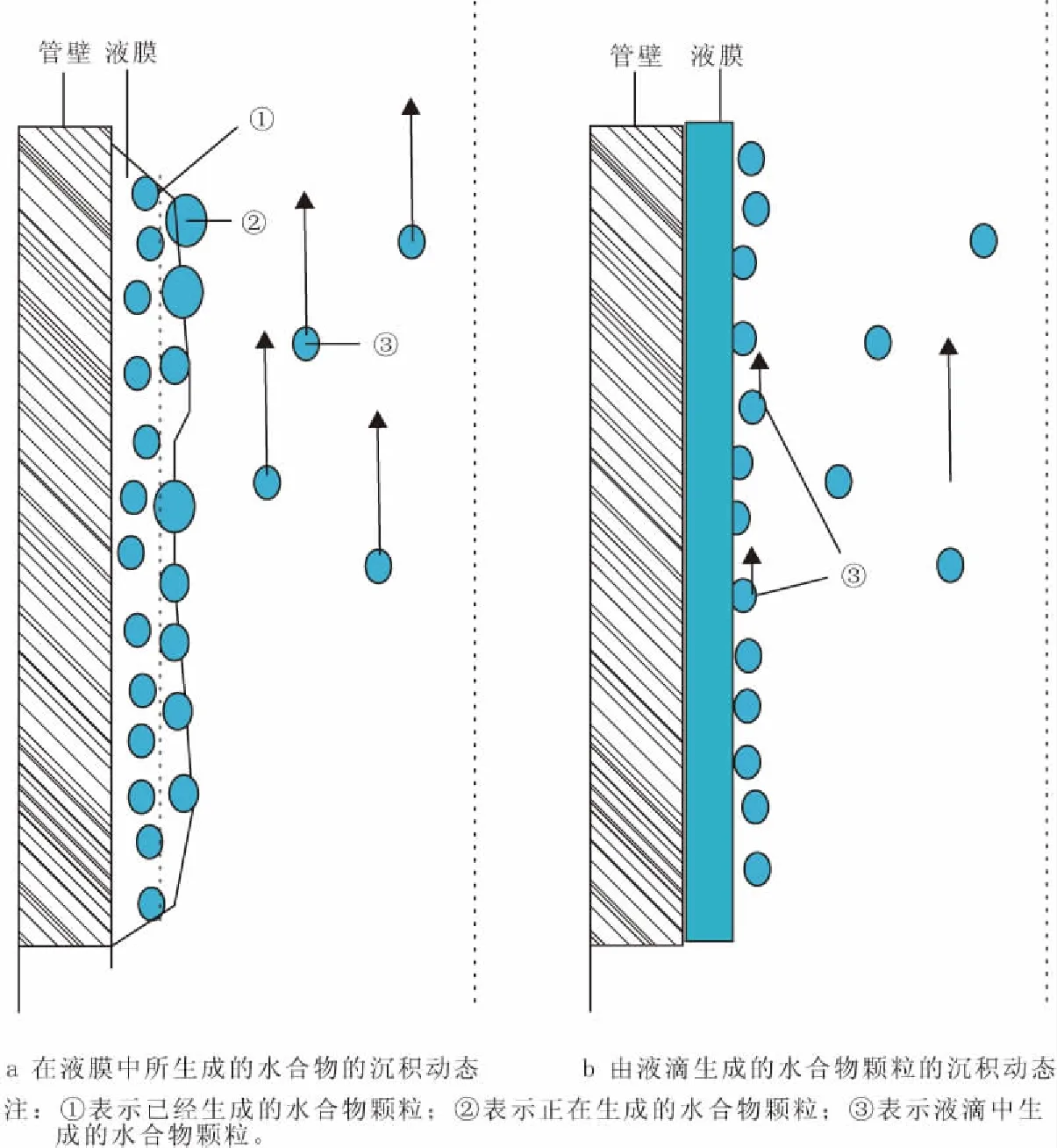

3.1 测试工况下水合物沉积厚度计算

以陵水深水气田S2井测试期间管柱内壁的水合物沉积为例。该井测试日产气量低于130×104m3/d情况下,测试管柱内存在水合物生成区域,意味着井筒中将逐渐开始发生水合物沉积,井筒内壁将逐渐出现具有一定厚度的水合物层。对测试工况下管柱内的水合物沉积进行计算,得到了不同测试时间和不同产量下井筒内壁的水合物层生成量(图4)。由图4可知:在产量一定条件下,测试管柱内壁的水合物层厚度随时间逐渐增厚,这主要是因为水合物沉积是一个逐渐积累的过程,随着水合物不断沉积,管壁上的水合物层逐渐增厚,测试管柱有效内径逐渐减小。测试管柱内的水合物沉积受测试产量影响较大,测试产量越低,管壁上的水合物层分布波动越大,且管内壁上的水合物层厚度存在极值点。

图4 S2井测试期间井筒内壁水合物层生长变化规律

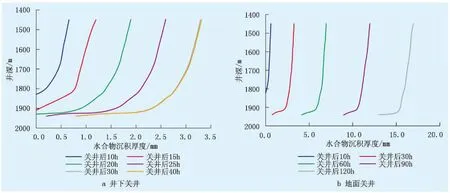

3.2 关井工况下水合物沉积厚度变化计算

图5为S2井井下关井和地面关井时井筒内壁的水合物层生成曲线。由图5可知:井下关井30 h时,井筒内水合物沉积厚度达到最大值;而地面关井时,关井时间越长,井筒中不同位置处内壁上的水合物层厚度均越大,这主要是因为井筒内壁的水合物层生长是水合物不断沉积积累的过程,关井时间越长,井筒内壁上沉积的水合物越多。在相同时间下,井筒中不同位置处的水合物层厚度分布是不均匀的,距离井口越近的位置,井筒内壁的水合物层厚度越大,这主要是因为距离井口位置越近,井筒中的温度越低,过冷度越大,水合物生成速率越大,导致管壁上的水合物沉积越快,即水合物层厚度越大。

图5 S2井关井工况下井筒内壁水合物层生长变化规律

4 现场验证及应用

4.1 模型验证

文中建立的水合物动态沉积模型主要通过室内环路实验进行验证。室内环路实验基本数据:管线内径为20.3 mm,管线长度为20 m,气体流量为169 L/min,液体流量为1.6 L/min,实验气体为天然气。表1为模型计算结果与实验结果对比。由表1可知,文中建立的水合物生成沉积计算模型计算得到的水合物生成速率与室内环路实验数据的对比误差在10%以内。

表1 模型计算水合物生成速率与室内实验数据对比

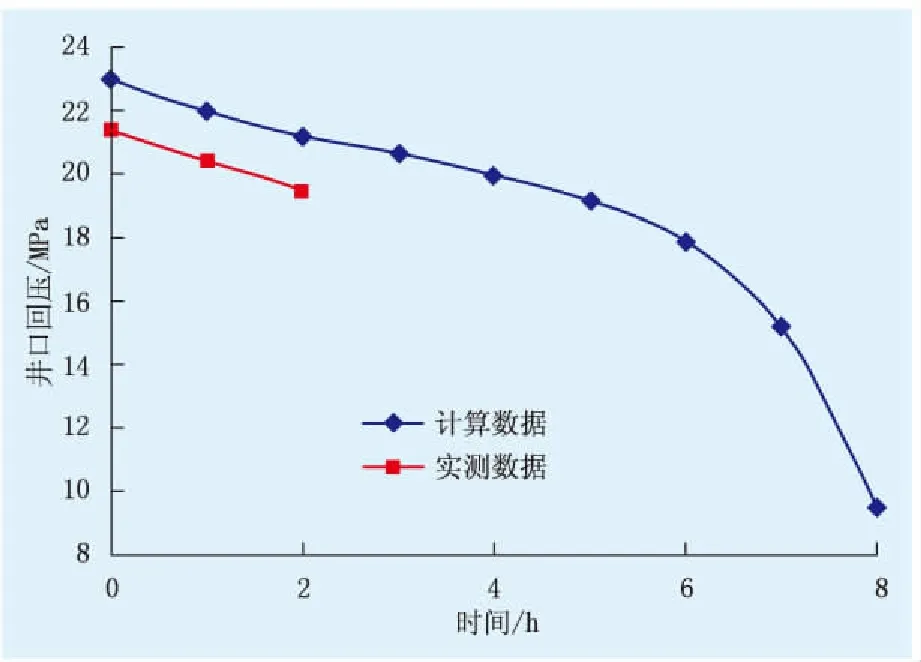

4.2 现场验证

图6为不同测试时间下的水合物沉积厚度与井口回压变化情况。由图6可知:随着沉积厚度的增加,井筒缩径率增加,导致井口回压降低。计算结果表明S2井在测试产量为120×104m3/d时,2h内井筒最大缩径率为11%,导致井口回压下降1.78 MPa。现场测试期间,该井使用19.05 mm油嘴正常放喷,15∶00停止管柱内水合物抑制剂的注入,停止注入前井口压力约21.38 MPa,停止注入水合物抑制剂后井口压力缓慢下降,于17∶05井口压力降至19.52 MPa,即2 h内井口回压下降约1.86 MPa,与模拟计算结果相差很小,故现场判断测试管柱内存在水合物的生成并引起了管柱缩径,17∶10恢复水合物抑制剂的注入后,井口压力逐渐恢复至21.72 MPa左右并稳定。通过观察井口回压判断井筒水合物生成情况,成功指导了现场测试期间水合物抑制剂注入参数,为气井测试作业中水合物的防治提供了指导,确保了现场测试作业安全顺利进行,最终该井测试日产气量达到百万立方米。

图6 S2井不同测试时间下井口回压变化

5 结 论

(1) 在深水气井测试管柱内水合物生成风险区域预测的基础上,建立了测试管柱内水合物生成计算模型和沉积预测模型,模型计算结果与室内实验数据误差小于10%。并进行了不同测试工况下水合物动态沉积预测分析,得到了测试工况和关井工况下的水合物沉积厚度变化规律。

(2) 给出了测试工况下水合物沉积厚度与井筒缩径率随时间的变化规律,得到了井筒缩径率对井口回压的影响规律,现场测试井井口回压计算误差小于10%,现场通过观察井口回压变化情况及时调整水合物抑制剂注入参数,确保了现场测试作业的安全顺利进行,为气井测试作业中水合物的防治提供了技术指导。