新材料在轨道交通车辆内饰中的应用

2019-07-26郝晓健

郝晓健

长春长客-庞巴迪轨道车辆有限公司 吉林长春 130000

1 轨道交通车辆内饰材料的发展概况

长期以来,胶合板占据了我国轨道交通车辆内饰材料的主体地位,大量应用于铁路客车的地板、顶板、间壁、墙板等内饰件中。

胶合板内饰件一般造型简单,密度大,外露表面可敷贴塑料贴面板来装饰。随着轨道交通车辆运营速度的提升和装备技术的进步,现代车辆内饰在原来的设计中又增加了轻量化和隔音降噪的要求,为保证轨道交通车辆旅客界面的美观和舒适,原先仅使用以胶合板为主材质的内饰配件无论是在造型设计上还是在表面处理及性能上均无法满足现代车辆内饰发展的要求,所以一大批替代的轻量化新材料应运而生。

2 玻璃钢材料在内部装饰中的应用

2.1 司机室头罩

其一般采用整体式非饱和聚酯玻璃钢材料,为泡沫夹芯结构,是整车外型设计中重要的一部分,与车体连接采取胶接的方式。一般采用手糊后真空袋压的工艺制作,在模具上固化8h后,推入60℃烘箱中进行24h的后固化,为保证产品的外形尺寸,使用撑杆将头罩热胀冷缩的影响降到最低。

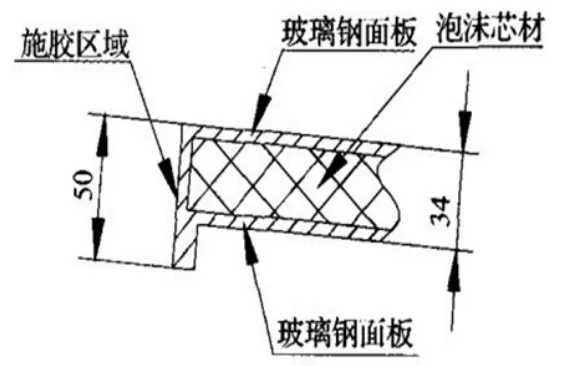

我国地铁车辆选用的头罩总厚度为34mm,中间泡沫芯材厚度为25mm,两侧分别为4.5mm的玻璃纤维增强复合材料,由玻璃纤维表面毡、短切毡、方格布作为增强材料。四周与车体粘接部分通常伸出17mm的法兰边,使粘接宽度达到50mm,如图1、2所示。

图1

图2

大曲面的整体成型工艺使头罩机械连接件大大减少,表面更加光滑。司机室头罩与刮雨器、天线、车灯、操纵台等结构的接口处通常预埋连接板或加强板,以方便这些部件的安装。司机室头罩必须满足强度和刚度要求,在高速运行时可承受冲击,保证驾驶员及乘客的安全,泡沫夹芯材料通过面板和芯材的设计可达到设计要求,一般的头罩拉伸强度≥120MPa,弯曲强度≥150MPa,冲击强度≥150kJ/m2,隔声性要求≥38dB(A),隔热性要求≤1.8 W/(m2·K),并进行冲击试验,要求头罩试样不被穿透。

玻璃钢头罩成型后外表面容易存在的缺陷有裂缝、色差、起泡等,内表面容易产生毛刺、积胶、白丝、裂纹、缺损等缺陷,加工面容易产生分层缺陷。在糊制过程中玻纤布铺设平整,树脂涂敷均匀到位,辊子碾压时用力均匀,可有效防止气泡、分层的发生;内表面树脂含量适中,不余留飞丝,可减少毛刺、白丝现象[1-2]。

2.2 导流罩

导流罩因型面复杂,采用整体成型方式大大提高了工艺性。我国地铁车辆采用整体式或独立式导流罩,采用真空导入的工艺制作,厚度约为5mm。通常,每一侧导流罩与车体有两处连接点,预埋螺柱在导流罩上,通过连接板与车体相连。

2.3 司机室内装

司机室内装由司机室天花板和司机室侧墙组成,因司机室头罩由大曲面构成,司机室侧墙板也相应地具有一定的弧度,所以采取手糊并抽真空的工艺可使其性能满足要求,与车体连接部分采用预埋嵌件的方式,脱模后机加工出腰型孔等特征。

2.4 客室座椅椅面

客室座椅由骨架和椅面组成,骨架通常由铝合或不锈钢管材组焊而成,椅面树脂通常采用不饱和聚酯或酚醛树脂。对座椅而言,安全性和舒适性是主要考核指标。对比酚醛树脂玻璃钢和不饱和聚酯玻璃钢两种材料,可得知酚醛树脂玻璃钢相比于聚酯玻璃钢有更优异的力学性能,另外酚醛玻璃钢在不添加任何阻燃剂时,高温下仍能保持其物理特性不降低,这是聚酯玻璃钢所不具有的。

2.5 门立柱罩

门立柱罩构型复杂,翻边、台阶较多,还要预留乘客通话装置的安装孔,紧急解锁装置安装孔及车门扶手的安装孔,采用模具可方便地进行产品的一次性造型,极大地缩短了生产试制周期[3]。

2.6 司机室操纵台

司机室操纵台由台面骨架和台下骨架两部分组成,要求具有良好的流线型,司机操作方便,占用空间小,开启方便,便于内部电气设备维修,尤其是具有良好的电气绝缘性。

2.7 客室侧墙板

侧墙板厚度一般为3-5mm,而长度方向和宽度方向尺寸相对较大,使用玻璃钢材料可方便造型,并预留客室窗户的位置,对广告框、LED显示屏的安装孔可进行后期加工。

侧墙板一般使用螺栓紧固或使用胶黏剂粘接的方式,相比于铝型材或蜂窝结构,玻璃钢侧墙板减重效果明显,当车体断面为鼓型时,侧墙板也相应地形成一定的弧度。

3 结语

随着社会文明的进步和生活水平的提高,人们对轨道交通车辆的便捷性提出更高要求的同时,也对轨道交通车辆的安全性、舒适性和可靠性提出了越来越高的期望。轨道交通车辆作为乘客的直接接触界面,其内饰设计直接决定了乘客对乘坐轨道交通车辆的直观感受。