普光气田碳酸盐岩储层暂堵转向酸压技术

2019-07-25陈灿王栋扈殿奇魏美涛石恒毅崔梦瑄

陈灿 王栋 扈殿奇 魏美涛 石恒毅 崔梦瑄

1.中国石化中原油田分公司石油工程技术研究院;2.中国石油华北油田分公司第二采油厂

普光气田气藏埋深4 500 m以上、平均含硫14.28%、孔隙度 2.3%~13.2%、渗透率 (0.03~92.8)×10-3μm2,属于中孔、低渗透构造-岩性气藏,主要含气层为三叠系飞仙关组、二叠系长兴组,累计上报探明天然气地质储量 2 782.95×108m3[1-5]。完井采用一体化管柱,投产采用射开全井段储层的方式和胶凝酸多级注入酸压工艺,建成产能120×108m3/a,伴随气田高效运行,受储层井段长(160~557.9 m)和非均质性影响,产出剖面显示部分层段(长兴组、飞仙关组飞三段)未动用或动用率低。采用常规酸压方式,无法取得理想的改造效果。暂堵转向酸压技术纵向可开启新层,改善产气剖面,横向可均匀改造,提高储层动用程度[6-7],普光气田主体储层拟采用该技术进行改造。吴勇等通过测试封堵剂的承压强度、溶解性和水不溶物含量优选出高强度暂堵剂[8],刘洪、何青琴、达引朋、苏良银等进行了重复压裂裂缝分布机理研究及暂堵堵剂用量优化[9-12],陈勉等探索了地应力、断裂韧性、节理和天然裂缝等因素对水压裂裂缝扩展的影响[13],赵益忠等利用三轴压裂模拟实验得到了3种不同岩心的压后裂缝几何形态和压裂过程中压力随时间的变化规律[14],刘建升等利用微地震监测明确了通过暂堵压裂工艺能实现裂缝转向、开启地层微裂缝[15]。暂堵压裂能否实现裂缝转向,裂缝有何扩展规律?目前微地震监测技术虽对其进行了定量分析,但受信号干扰误差较大。笔者应用真三轴模拟实验装置,采用物性类似的露头岩心,加载与实际储层对应的三向应力,采用自主研发的可降解酸压暂堵剂和高温清洁转向酸体系,进行了酸压暂堵转向实验研究,并通过暂堵转向酸压现场试验进一步验证了该工艺的可靠性。

1 实验准备

1.1 岩心

实验用露头岩心取自四川省巴中市通江县诺水河镇,取心层位位于普光气田飞仙关组、长兴组,其加工满足如下要求:(1)露头尺寸为300 mm×300 mm×300 mm,误差不超过±5 mm;(2)端面不平行度误差不超过±0.05 mm,端面不平整度误差不超过±0.02 mm;(3)人工井筒应垂直端面,其最大偏差不超过±0.25°。

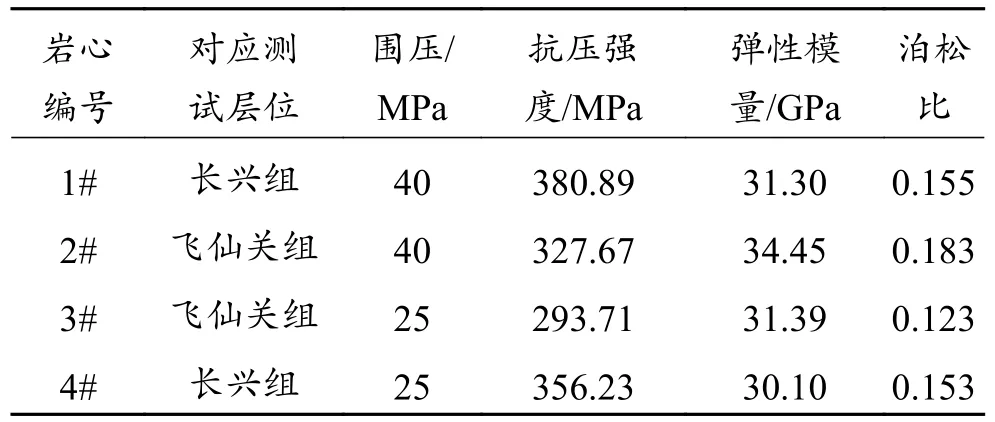

实验系统采用中国石油大学(华东)研制的大尺寸真三轴模拟压裂系统。模拟实验前先采用TAW-1000微机控制电液伺服岩石三轴应力试验机对实验岩心力学参数进行测定,对相应储层进行地应力剖面测井并解释。由表1和表2可知,在相同围压条件下,露头和储层的抗压强度、弹性模量和泊松比相关性较好,因此露头可近似模拟储层岩心。

表1 露头岩心力学参数Table 1 Mechanical parameters of outcrop core

表2 测井解释的力学参数Table 2 Mechanical parameters of log interpretation

根据普光储层地应力特点,按照相似原则,实验所用地应力参数为上覆应力50 MPa,最大和最小水平主应力分别为27 MPa和 22 MPa,在此压力下井眼起裂的瞬间及裂缝延伸过程中可以有效地控制裂缝的惯性延伸。

1.2 可降解暂堵剂

为满足暂堵剂可降解及高强度需要,通过分子结构设计,采用线型熔融缩聚工艺和低温成型工艺合成了3种规格的高分子聚酯类暂堵剂(直径0.1~1 mm的细粒状暂堵剂、直径1~6 mm的大粒状暂堵剂和长度为6~12 mm的纤丝状暂堵剂),可分别封堵高渗层、天然裂缝和酸蚀裂缝(暂堵剂实物见图1)。

图1 3种规格的暂堵剂Fig.1 Temporary plugging agents of three models

1.3 高温清洁转向酸

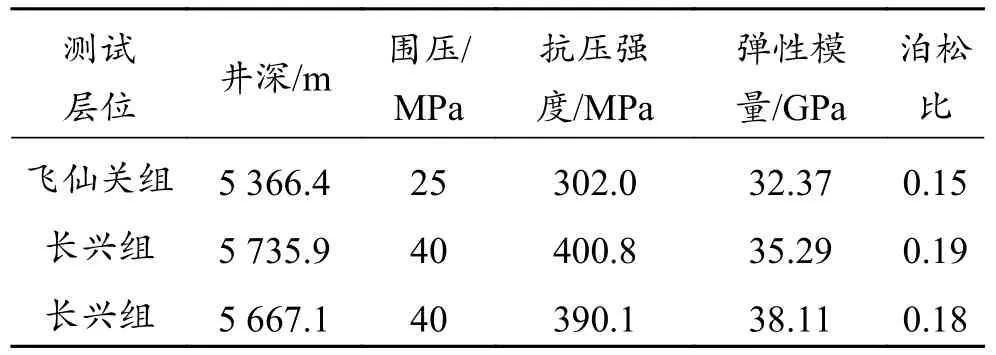

针对普光气田储层高温、高滤失、非均质性强的特点,优化形成了以黏弹性表面活性剂为主剂,具有自转向功能的清洁酸体系(图2),主体配方为:20%HCl+4.0%~6.0%转向剂+1.0%~2.0% 铁稳剂+1.5%~3.0%缓蚀剂,耐温 130 ℃,鲜酸黏度为15~20 mPa·s,利于泵送,进入储层后发生酸岩反应黏度增大;残酸黏度小于5 mPa·s,无聚合物残留,可保护储层与酸蚀裂缝不受伤害。

2 实验过程及结果分析

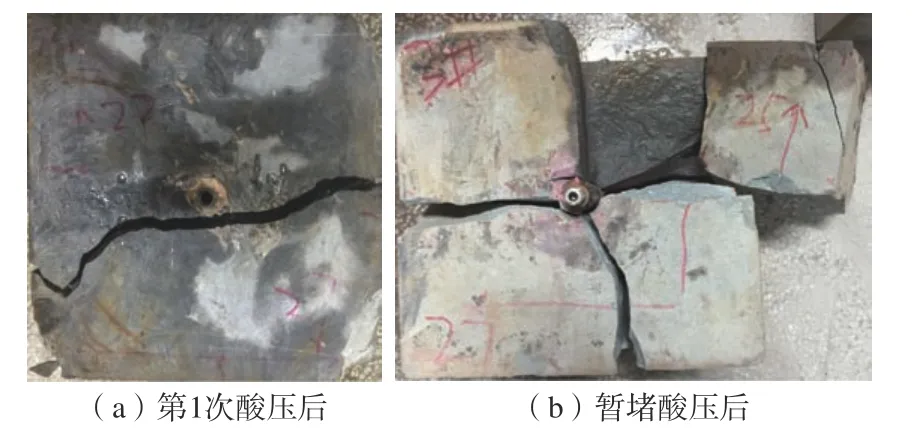

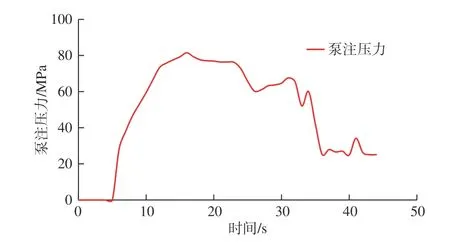

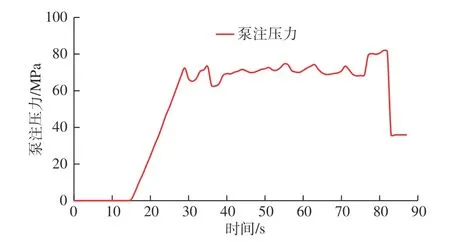

第1次对露头酸压时采用高温清洁转向酸,排量设定为15 mL/min;暂堵酸压时采用直径为0.1~1.0 mm的可降解细粒状暂堵剂,预先和高温清洁转向酸混合均匀,通过中间容器加注,排量设定为15 mL/min,压裂后分别扫描裂缝形态。岩心第1次酸压后形态、暂堵酸压后形态见图3,第1次酸压和暂堵酸压后的压力曲线分别见图4和图5。

图2 清洁转向酸鲜酸和残酸Fig.2 Fresh and residual clean diverting acid

图3 1#岩心第1次酸压后、暂堵酸压后的形态Fig.3 Morphology of No.1 core after the first acid fracturing and the temporary plugging and acid fracturing

图4 1#岩心第1次酸压后的压力曲线Fig.4 Pressure curve of No.1 core after the first acid fracturing

图5 1#岩心暂堵酸压后的压力曲线Fig.5 Pressure curve of No.1 core after temporary plugging and acid fracturing

由图4和图3a可知,泵注压力波动上升,当达到81.5 MPa时,岩样局部破裂,压力降低,随着转向酸的泵入,泵注压力波动明显,表明有新裂缝不断产生和转向;岩心扫描结果表明,转向酸酸压后刻蚀形成裂缝面较复杂,局部存在裂缝转向。

由图5和图3b可知,泵注压力波动非常明显,表明有造新缝的过程,破裂压力达到81.9 MPa;扫描岩心发现暂堵酸压后形成了新的单翼水平缝,复杂的裂缝形态表明暂堵剂暂堵效果良好。

3 现场应用

3.1 井况介绍

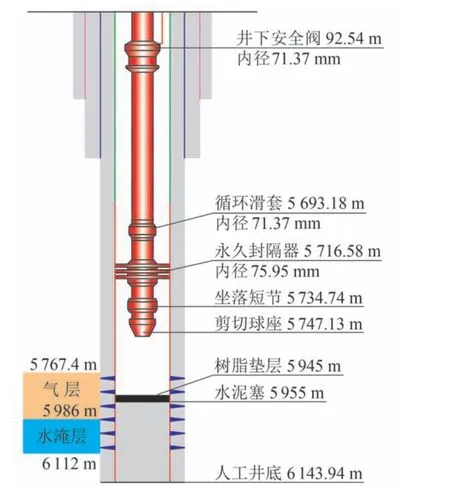

X井位于四川盆地川东断褶带黄金口构造带,完钻垂深5 854.57 m,完钻层位飞仙关组,人工井底6 143.94 m。

2009年5月采用酸压工艺投产,投产井段5 767~6 111 m,射孔厚度 274.3 m/44 层,完井管柱为采用永久封隔器的不动管柱(图6)。

图6 X井完井管柱图Fig.6 Completion string of Well X

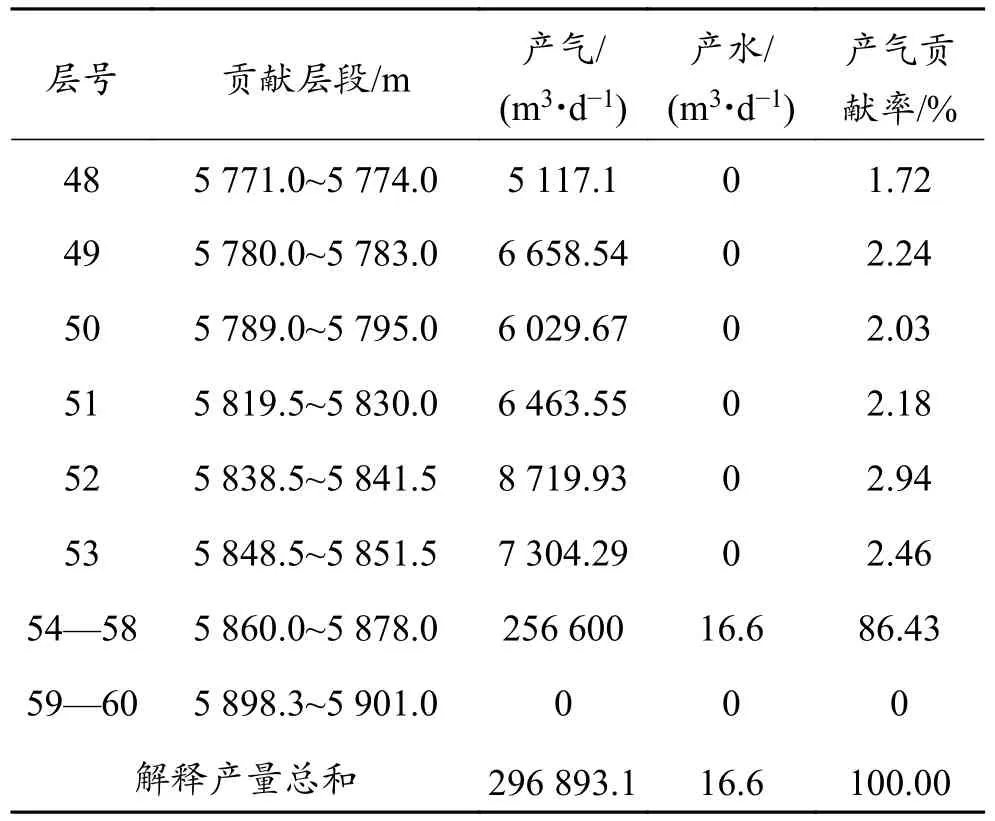

2017年3月因产液量大关井,关井前日产气13×104m3,日产液 375 m3,2018年7月先经过堵水,再采取深穿透射孔措施后,于7月底成功复产。产液剖面测试结果表明,在日产气30×104m3的生产制度下,5 860.0 m以下层段产气贡献占全井产气量的86.4%,其余射孔段产气贡献仅为13.6%,表明该井前期酸压和堵水措施未能均匀改造储层,储层动用程度低(产剖测试结果见表3),表3中,飞一、飞二段层号为55-60,飞三段层号为48-54。54层深度为 5 860~5 863 m。55-58 层深度为 5 863~5 878 m。

表3 X 井产液剖面测试结果Table 3 Test results of production profile

3.2 暂堵酸压设计思路

针对该井完井采用“不动管柱”,在无法使用分层工具的工况下改善产气剖面,需解决3个问题:一是层间差异大,如何纵向开启新层;二是投产后的酸蚀老裂缝形状、尺寸不明确,如何实现暂堵剂的高强度暂堵;三是未动用层层内非均质性强,如何在开启非动用层厚实现均匀酸化。鉴于此,拟定以下暂堵酸压设计思路:(1)改善气藏远端能量供给,提高储层渗流能力;(2)设计一级暂堵,封堵 5 860~5 878 m出水层,迫使酸液转向进入上部飞三段;(3)暂堵剂加注从架桥到封堵,分级加注;粒状及纤丝状暂堵剂分两套流程加注;(4)为降低沟通下部出水层风险,优化施工排量,限制缝高扩展。

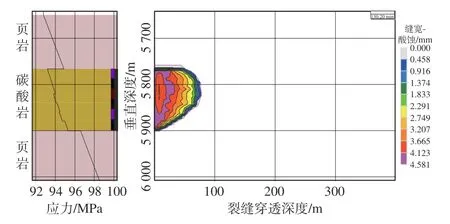

暂堵层段 5 767.4~5 901.0 m,跨度 133.6 m,层厚 89.5 m,设计暂堵剂用量 3.2 t,胍胶液 120 m3,转向酸200 m3,利用StimPlan压裂软件模拟计算,缝长 78.6 m,有效缝长 64.8 m,缝宽 0.21 cm,酸压模拟裂缝剖面如图7所示。

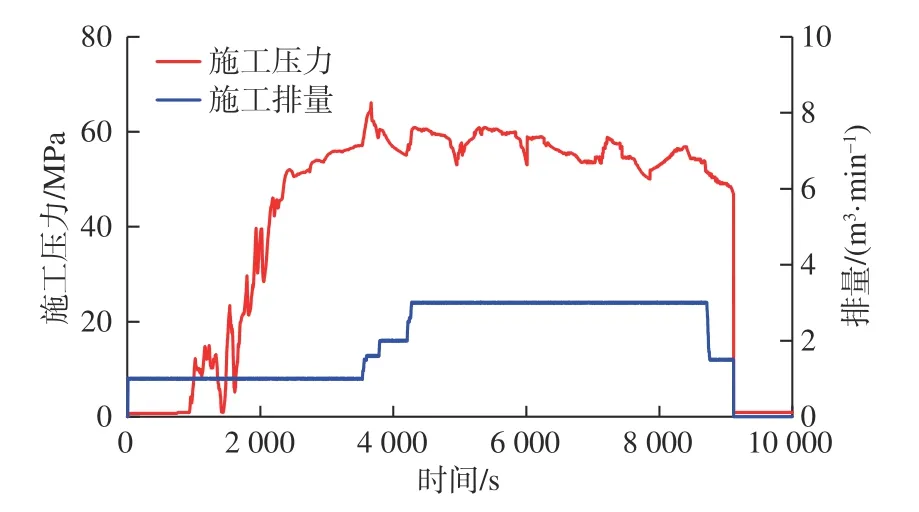

3.3 施工过程及效果分析

该井于2018年11月29日施工,累计注入组合暂堵剂 2.5 t,其中长度为 6~12 mm 的纤丝状暂堵剂0.65 t、粒径 0.1~1 mm 的细粒状暂堵剂 0.65 t、粒径1~6 mm 的大粒状暂堵剂 1.2 t,胍胶液 120 m3,清洁转向酸200 m3。由暂堵酸压施工曲线(图8)可知,在暂堵剂进入储层阶段,暂堵剂最高暂堵压力为66.13 MPa,比未注入暂堵剂的最高施工压力高了近20 MPa,表明暂堵剂在不断压实并封堵高渗层;在转向酸进入储层阶段,施工压力波动明显,表明转向酸向低渗层转移并不断开启新裂缝,最后注入闭合酸完成施工,措施后平均日产气量由14×104m3提高到 23.9×104m3,由施工曲线和生产曲线可知,暂堵转向酸压技术提高了该井的均匀改造程度,进而提高了储层动用程度。

图7 X井酸压模拟裂缝剖面图Fig.7 Fracture simulation section after acid fracturing of X Well

图8 X井暂堵酸压施工曲线Fig.8 Temporary plugging and acid fracturing curve of X Well

4 结论

(1)露头暂堵酸压实验表明,转向酸作为压裂液明显有利于复杂裂缝的形成,加入暂堵剂后,起裂压力增加了 5~10 MPa,且明显有新裂缝出现,表明暂堵剂暂堵效果显著。

(2)由暂堵酸压现场试验可知,在暂堵剂进入储层阶段,暂堵剂最高暂堵压力为66.13 MPa,比未注入暂堵剂的最高施工压力高了近20 MPa,表明暂堵剂在不断压实并封堵高渗层;在转向酸进入储层阶段,施工压力波动明显,表明转向酸向低渗层转移并不断开启新裂缝,与前期露头岩心暂堵酸压实验结果类似,验证了暂堵转向酸压技术的可靠性。