小净距大高差深埋承台围堰优选分析及应用

2019-07-25胡义新陈丹

胡义新,陈丹

(中交二航局第六工程分公司,湖北 武汉 430014)

0 引言

在国内外桥梁基础施工领域中,对于水中相邻多承台,各种形式的围堰结构应用较为普遍,各类规范标准对结构强度、刚度、稳定性及验收等要求进行了规定[1-3]。在承台标高不同,水位较大的情况下,为提高基础在水位较高、流速较大、覆盖层复杂条件下的强度、刚度、稳定性,工程技术人员做了相关研究[4-7]。刘宁波等[8]介绍了在超大水头差条件下,采用新型组合型板桩围堰的设计与施工,阐述了该结构优点和施工要点,该结构材料需求大、现场焊接量大、组合结构板桩质量控制难度较高;曹勤涛等[9]提出相邻承台基础采用整体围堰结构形式,该方法存在清淤量大(按同一设计标高考虑),封底混凝土消耗量大等特点。本文将依据在建漳州金峰大桥主墩及廊桥基础,结合桥位区水文地质特点,通过多工艺对比分析,结合有限元建模分析,研究提出一种新的围堰结构形式,同时总结该结构的关键施工要点,进而解决水中小净距大高差深埋承台施工难题。

1 工程概况

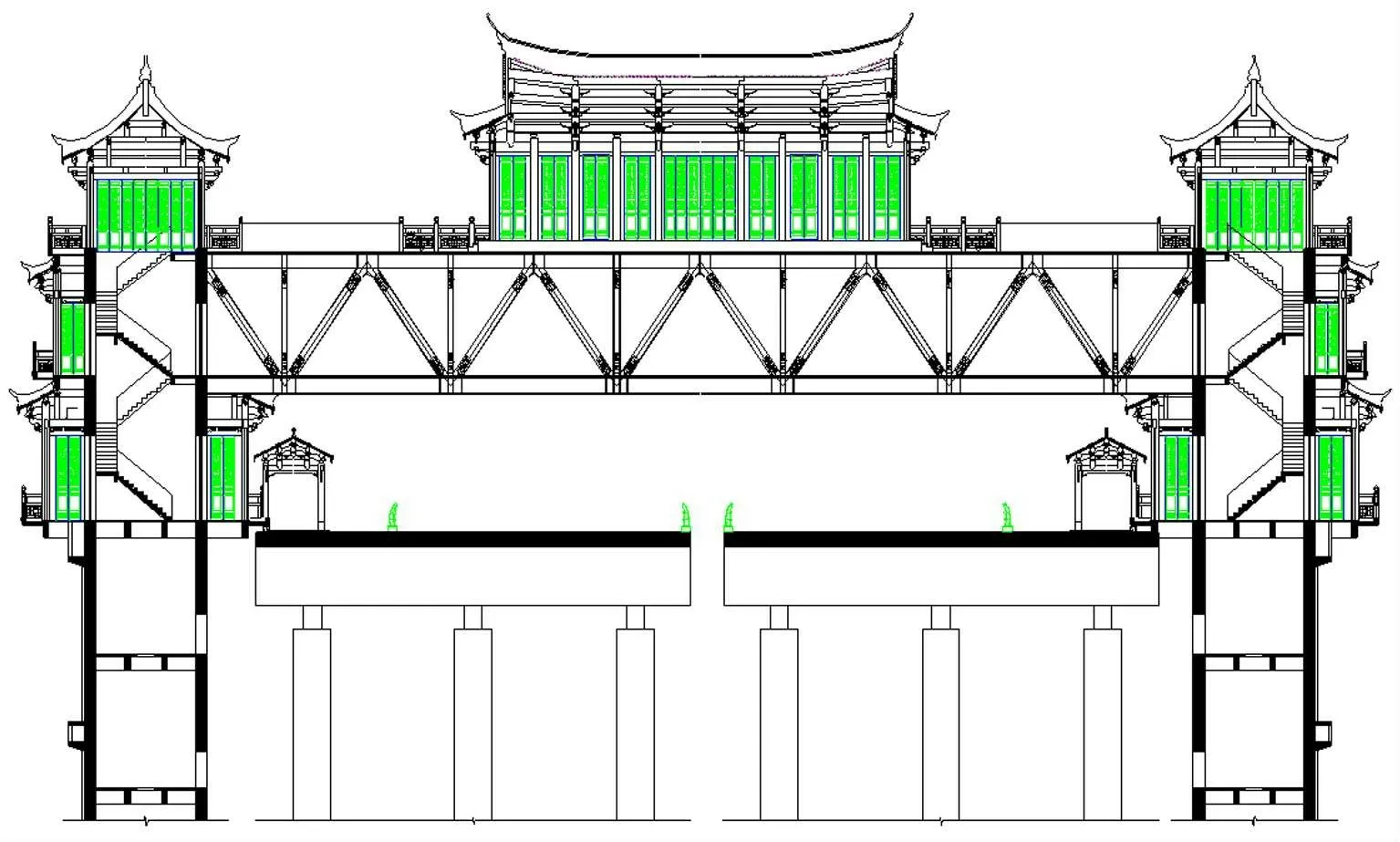

福建省漳州市金峰大桥主桥跨越九龙江西溪河道,为变截面预应力混凝土连续箱梁,分幅设置,单幅桥宽23.5 m,跨径组合为75 m+120 m+75 m,采用“廊桥芗韵”设计方案,为国内最大廊桥,主墩位置横桥向设置2座观景阁,廊桥与主桥结构体系见图1。

图1 廊桥与主桥结构布置图Fig.1 Structural layout diagram of gallery bridge and main bridge

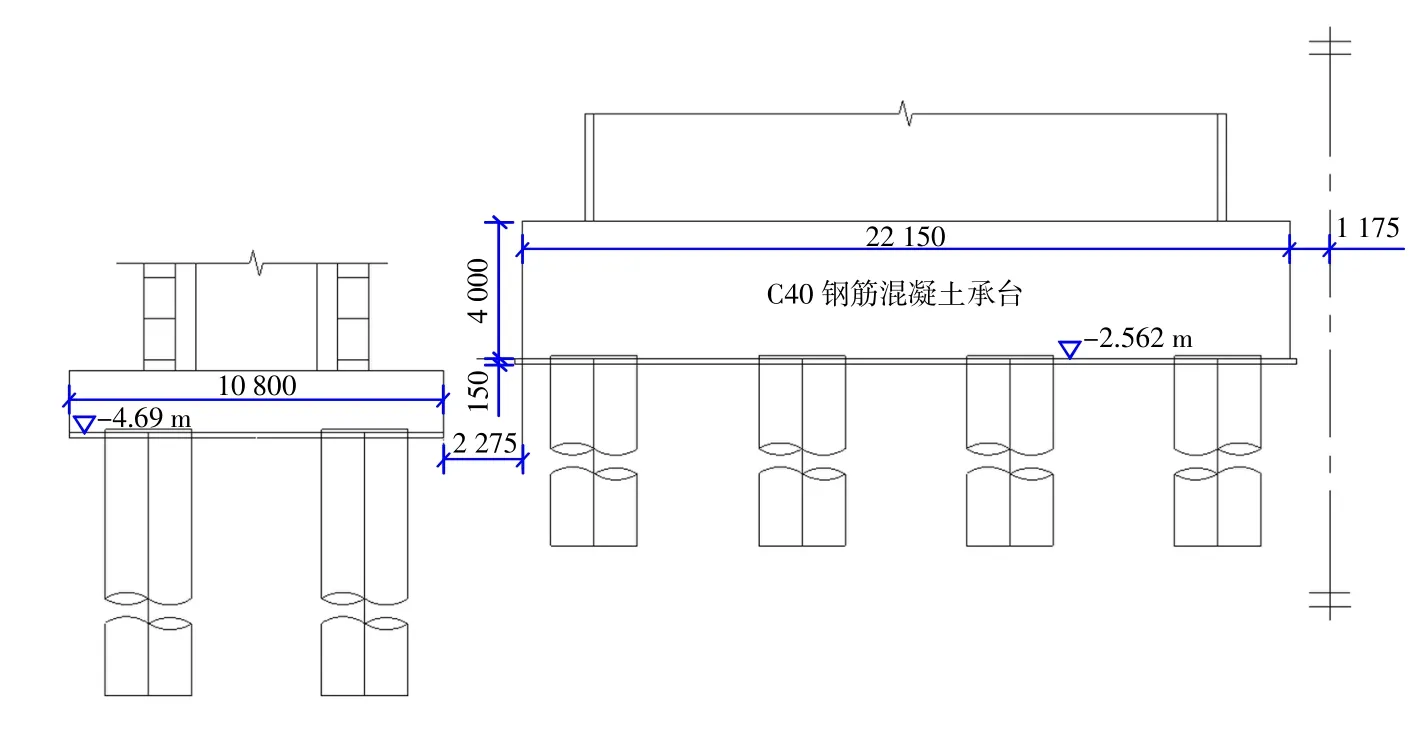

承台采用分离式设计,主桥单个承台尺寸10.4 m×22.15 m×4 m,廊桥承台在主桥承台的两侧,单个承台尺寸10.8 m×8.8 m×1.8 m。其中廊桥承台与主桥承台的间距为2.275 m,主墩承台间距为2.35 m,属于小净距设计;廊桥承台与主桥承台底标高相差2.128 m,顶标高相差4.328 m,属于大高差布置;其中廊桥承台埋深5.26 m,属于深埋承台。具体设计的相对位置关系见图2所示。

图2 主墩承台立面图Fig.2 Vertical section of main pier cap

桥址处水文地质条件如下:

1)桥位与河道水流方向基本呈正交,桥梁轴线的法线方向与水流夹角接近0°。

2)水流平均流速按2 m/s计,常水位+3.5 m。

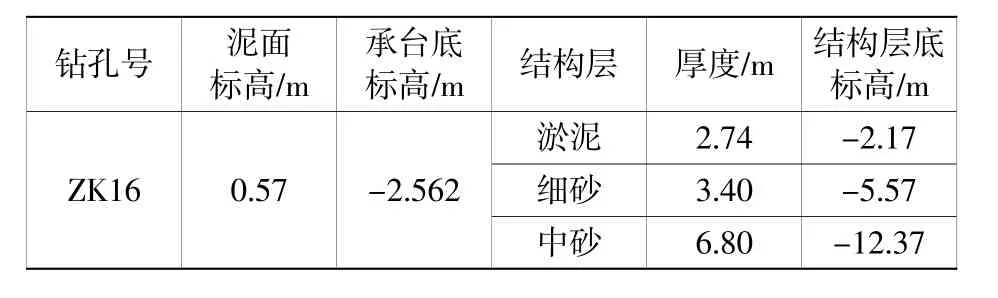

3)地质含有淤泥、细砂和中砂等地层,地质情况见表1。

表1 墩位地质情况表Table 1 Geological conditionsof pilecaps

2 方案优选分析

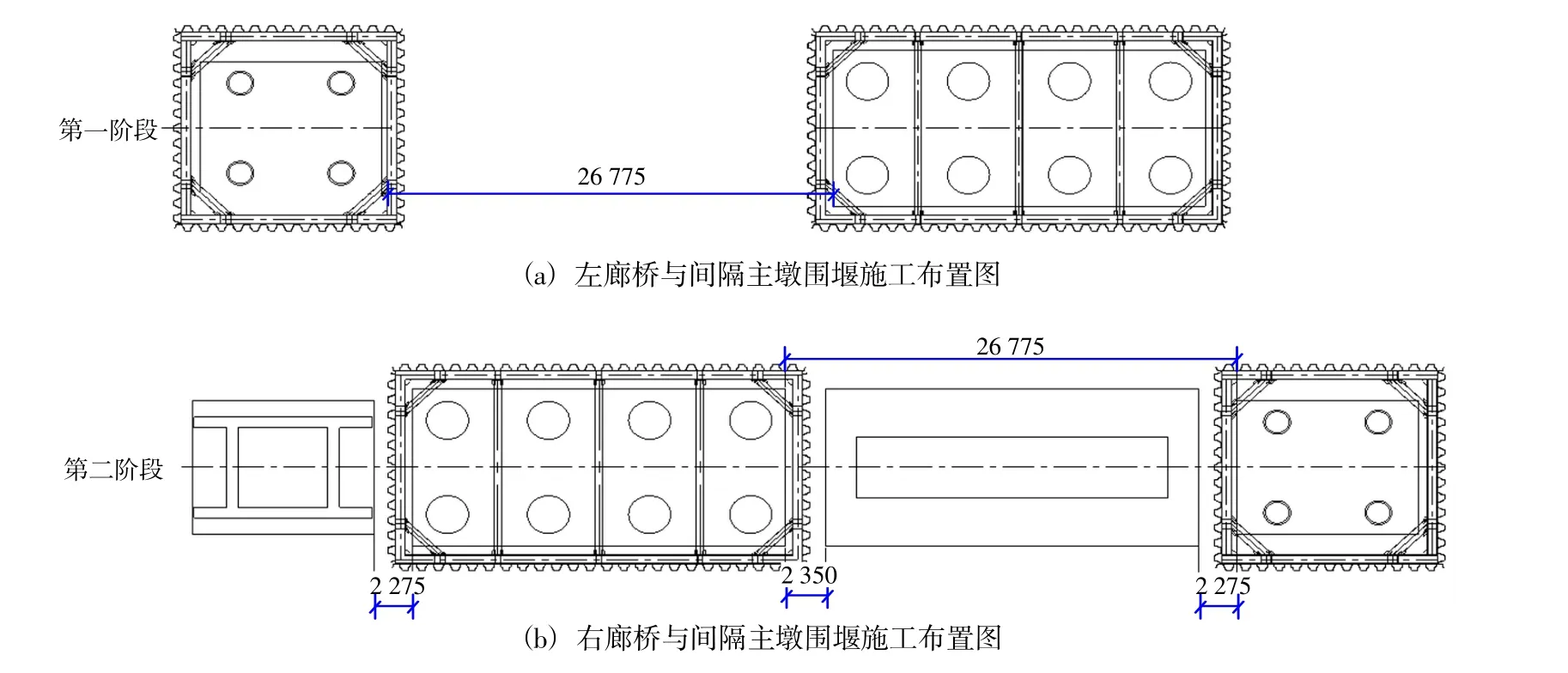

根据工程水文地质情况,结合桥梁的结构和水文特点,拟采用3种方案:方案一为分阶段独立钢板桩方案;方案二为整体钢板桩围堰方案;方案三为带隔舱不等长钢板桩围堰方案。

2.1 不同方案介绍

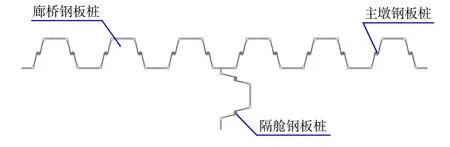

由于廊桥承台底较深,廊桥承台围堰采用18 mSP-IVw型钢板桩,主桥承台相对较浅,采用15 mSP-IVw型钢板桩。因此方案一选用18 mSPIVw型和15 mSP-IVw两种钢板桩,廊桥围堰尺寸为:13.8 m×11.8 m,主桥围堰尺寸为:13.4 m×25.15 m;方案二选用18 mSP-IVw型钢板桩,围堰尺寸为47.25 m×12.8 m;方案三选用18 mSPIVw型和15 mSP-IVw两种钢板桩,围堰尺寸为47.25 m×12.8 m,隔舱距离边侧板桩12.8 m。共用板桩部分(为明显区分,称为隔舱)为18 mSP-IVw型钢板桩。

方案一:分阶段独立钢板桩方案

图3 分阶段独立板桩围堰方案Fig.3 Stage independent sheet pile cofferdam scheme

施工时,对于邻近承台,采用间隔分阶段施工。第一阶段:先施工其中埋深较深的一侧廊桥围堰以及间隔承台的主墩围堰,在墩身出水后拔除相应承台周围围堰板桩;第二阶段:施工一阶段完成的相邻承台,周转拔出后的板桩,施打剩余的主墩围堰和间隔承台的廊桥围堰板桩,直到墩身出水后拔除相应承台板桩。分阶段独立板桩围堰方案见图3。

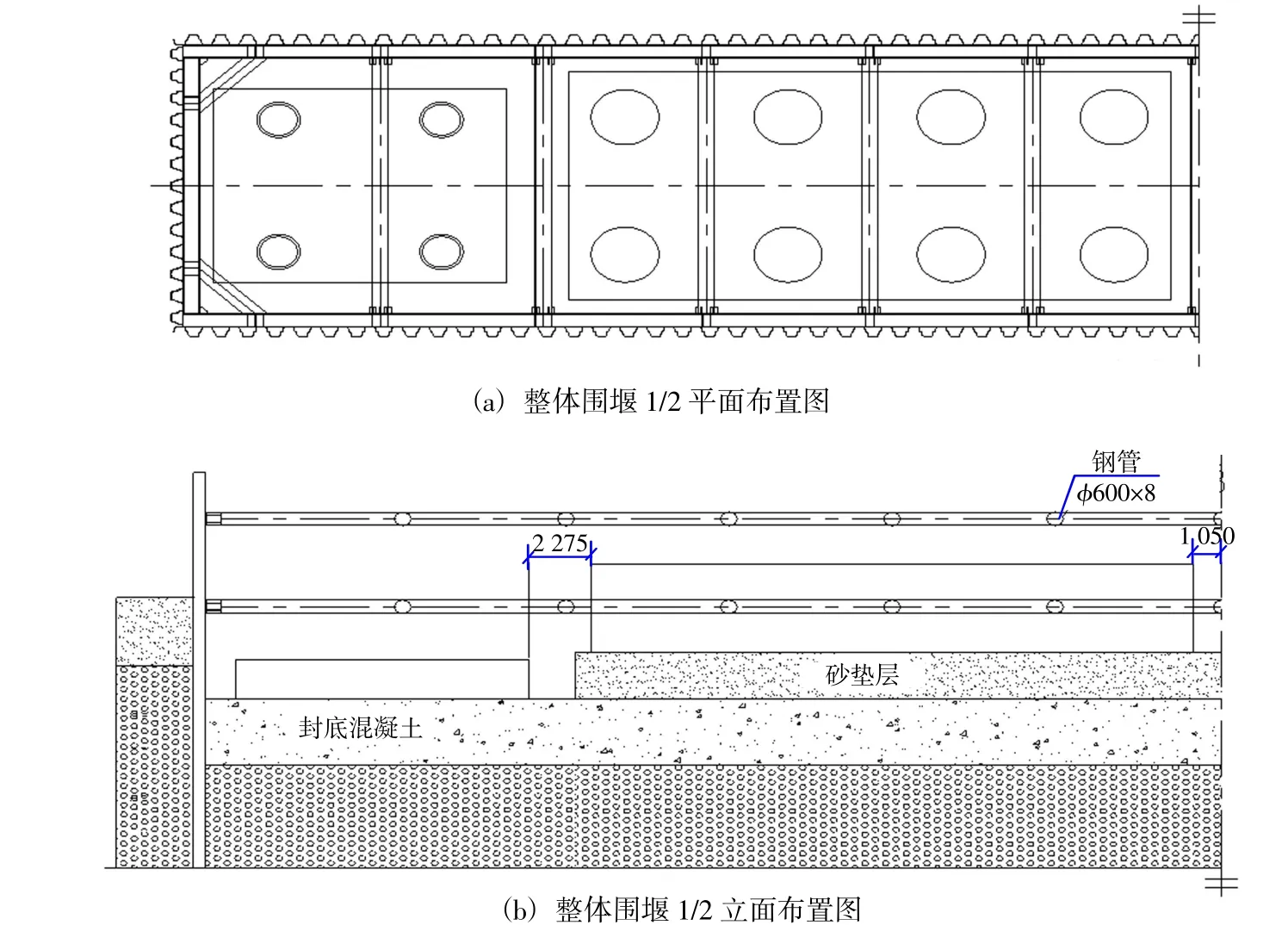

方案二:整体钢板桩围堰方案

对于相邻承台采取整体板桩围堰施工,一次插打成环封闭,以埋深大的承台板桩规格作为参考基准,高差较大主墩承台下需设置砂垫层,直到全部墩身出水后拔除所有承台钢板桩。整体板桩围堰方案见图4。

图4 整体板桩围堰方案Fig.4 Integral sheet pile cofferdam scheme

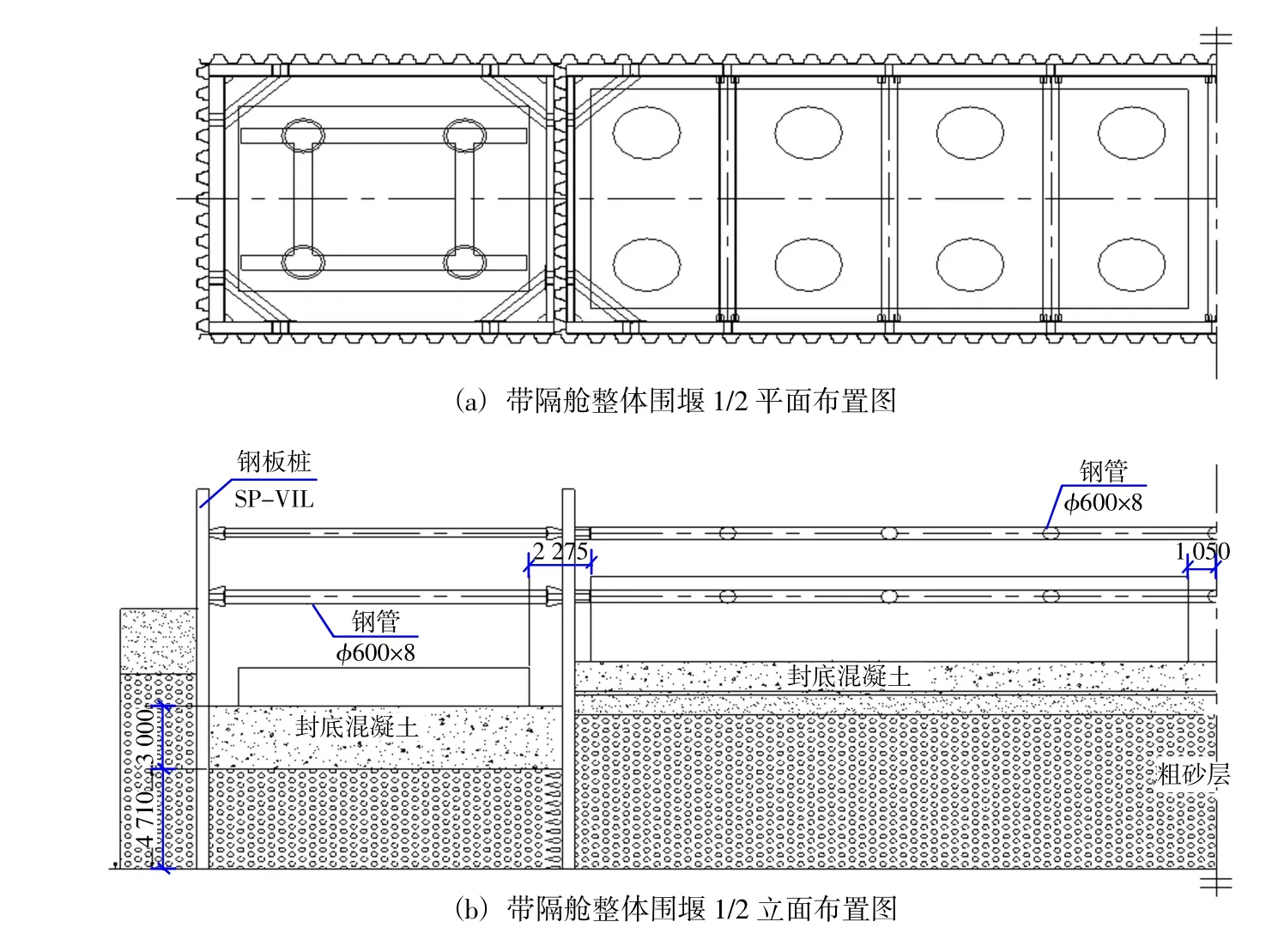

方案三:带隔舱不等长钢板桩围堰方案

采用一种带隔舱的不等长钢板桩围堰结构,该围堰采用差异化布置,可满足多作业面同时施工,不同标高情况下进行分舱差异化清淤和封底,待墩身出水后,廊桥和主墩钢板桩围堰可根据情况分别拆除。带隔舱不等长板桩围堰方案见图5。

图5 带隔舱不等长板桩围堰方案Fig.5 Schemeof unequal-length sheet pile cofferdam with compartment

综上所述,3种方案各有特点,为比选出适合本工程项目的方案,下面对各方案进行对比优选以及分析计算。

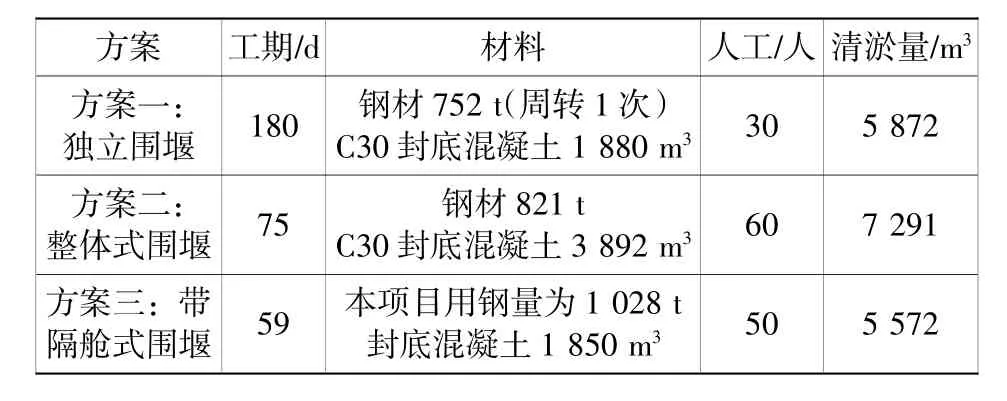

2.2 基本工艺参数对比

根据现场实际施工情况和以往施工进度对比,结合本工程地质情况和人员、设备配置情况。对承台板桩围堰方案进行比选,结果如表2所示。

表2 不同围堰形式施工工艺分析表Table2 Analysistableof construction technology for different cofferdam forms

由表2可知:方案一所需工期长;方案二所需人员多,清淤量大,封底混凝土消耗量大;方案三工期最短,清淤量最少。综合来看,方案三具有较大优势。下面分别对3种方案进行结构受力及刚度计算分析。

2.3 计算分析

根据钢板桩围堰结构要求,设置围檩、内支撑及斜撑等。钢板桩材质为Q295bz,其余构件材质均采用Q235B。采用MIDAS-civil及MIDAS-FEA进行有限元分析。

2.3.1 工况分析及模型计算

工况一:高水位带水开挖至设计标高,且尚未浇注封底混凝土时的工况。

工况二:封底浇筑完毕,在施工高水位条件下的抽水工况。

运用MIDAS对各工况进行建模计算,把板桩结构作为弹性支撑连续梁。边界条件:钢板桩之间采用铰连接,模拟钢板桩锁扣作用;外荷载沿单元法向加载;围檩与钢板桩之间采用只受压弹簧模拟;钢管支撑与围檩之间采用刚性连接,模拟焊接效果;岩土对钢板桩的被动作用依弹性地基梁理论等效为一般弹簧单元。

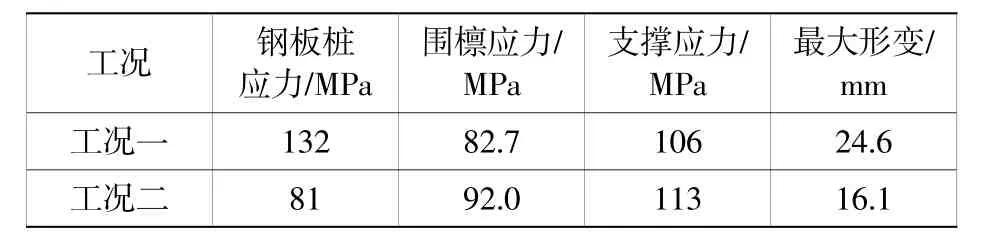

1)方案一计算结果:独立围堰各工况应力计算结果见表3。

表3 独立围堰方案计算结果表Table 3 Calculating results of independent cofferdam scheme

围堰最大组合应力为132 MPa<295 MPa,最大位移变形为24.6 mm<L/200=18 000/200=90 mm,满足要求。

2)方案二计算结果:整体围堰各工况应力计算结果见表4。

表4 整体围堰方案计算结果表Table4 Calculating results of integral cofferdam scheme

围堰最大组合应力为160 MPa<295 MPa,最大位移变形为78.3 mm<L/200=18 000/200=90 mm,满足要求。

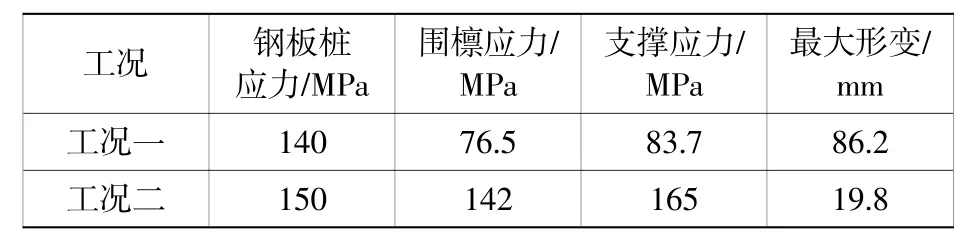

3)方案三计算结果:带隔舱围堰各工况应力计算结果见表5。

表5 带隔舱围堰方案计算结果表Table 5 Calculating result table of cofferdam schemewith compartment

围堰最大组合应力为165 MPa<295 MPa,最大位移变形为86.2 mm<L/200=18 000/200=90 mm,满足要求。

图6 钢板桩围堰施打顺序Fig.6 Construction sequence of steel sheet pile cofferdam

2.3.2 结果分析

由上述计算结果归纳出3种方案不同数值分析结果可知:

3种方案各构件强度及刚度均满足设计及规范要求,方案一的两种工况围堰变形较小且接近,方案二与方案三两种工况围堰变形相差较大,基本上第二工况形变值为第一工况的1/4;

工况一情况下,3种方案板桩应力均高于围檩和支撑应力,且3种方案同类型结构应力较为接近,方案三板桩应力较其他方案应力大5%,方案三围檩及支撑应力较方案二小20%,方案一围堰变形最小,方案二与方案三围堰变形接近;

工况二情况下,方案一各构件应力及变形最小,方案二与方案三结构接近,其中方案二板桩应力较围檩和支撑应力小,方案一与方案三较围檩和支撑应力大,3种方案围堰变形值接近。

2.4 方案优选确定

综合分析得知:工艺方面,方案三在工期、清淤量、人工及可实施性均优于其它方案;结构计算分析方面,方案一围堰结构受力最优,方案二与方案三计算结果近似,强度、刚度及稳定性均满足设计及规范要求。综上所述,采用方案三“带隔舱钢板桩围堰结构”,对大高差小净距深埋承台进行施工,为最优方案。

3 关键施工要点及现场应用情况

3.1 关键施工要点

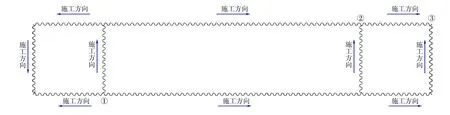

带隔舱钢板桩围堰施打顺序:根据施工顺序,先施打隔舱板桩,再从左至右逐个封闭成环施打,最后于角桩处合龙,施打顺序如图6所示。

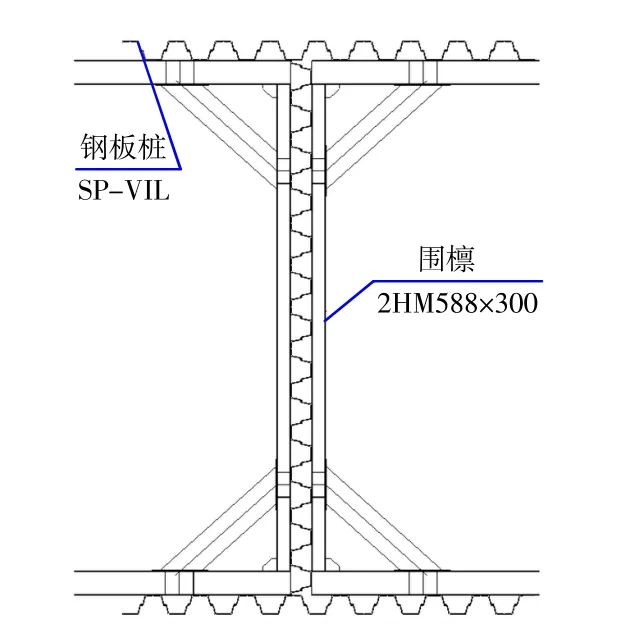

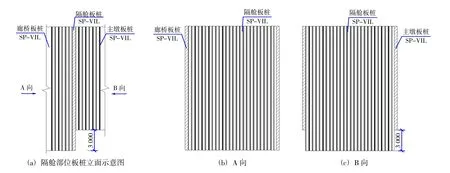

内支撑处理:由于廊桥承台围堰和主墩围堰板桩规格长度不同,且水头差存在较大差异,廊桥承台1次浇筑,共设置两层支撑,主墩承台分2次浇筑,为确保围堰受力均衡合理,支撑位置需于同一标高部位对称布置,主要为K字撑结构,相关设置见图7。

图7 隔舱板桩内支撑结构图Fig.7 Internal support structure diagram of bulkhead sheet pile

隔舱板角桩处理:主桥承台围堰与连廊承台围堰相接,在隔舱板桩两端加工成定尺异形板桩,与长边方向板桩横向连接采用T形角桩形式,主要结构形式见图8。

图8 隔舱板桩T形角桩结构示意图Fig.8 Structural schematic diagram of T-shaped corner pilesfor bulkhead sheet piles

连廊与主墩过渡板桩连接:主桥承台围堰与连廊承台围堰相接,在隔舱板桩两侧设计为不等长钢板桩。廊桥承台埋深较深,四周采用长板桩,主桥承台相对埋深浅,长边方向采用短板桩,短边方向与廊桥板桩共用,结构差异见图7~图8,具体结构形式见图9所示。

图9 隔舱板桩两侧连接结构示意图Fig.9 Diagram of connection structure between two sides of bulkhead sheet pile

3.2 现场应用情况

福建省漳州市金峰大桥主桥及廊桥承台施工成功应用了带隔舱式组合板桩围堰结构,2017年10月开始钢板桩围堰施工,2017年12月完成主墩承台混凝土浇筑,相对常规围堰施工方法,缩短了近1.5个月的工期。依托项目采用带隔舱的钢板桩围堰进行差异化施工,有效解决了小净距大高差水中深埋承台施工难题,减少了资源消耗,节约了工期。

4 结语

通过对方案分析、结构设计及关键施工要点研究,优选研发出带隔板的钢板桩围堰及其施工方法,主要优点为:结构新颖,有效规避了独立钢板桩和整体钢板桩方案资源消耗大、工期持续长的问题;根据邻近承台水头差不同,采用基于同一围堰的差异化设计,包括板桩长、内支撑层数、水下吸泥量、封底混凝土厚度等,社会经济效益显著。本文形成结论如下:

1)带隔舱的钢板桩围堰结构形式较独立围堰方案及整体围堰方案,具有工期短、清淤量少且资源消耗少等优势;

2)通过3种围堰结构的数值分析对比,独立围堰应力及变形最小,整体围堰与带隔舱围堰计算结构较为接近;

3)隔舱板桩起到了差异化施工效果,但需要注意一系列施工要点,首先施工顺序应从隔舱板桩开始,其次内支撑应对称布置,然后拐角处板桩应进行独特加工,最后主墩承台纵桥向板桩为隔舱板桩,横桥向板桩相对廊桥板桩长度较短。

通过依托工程应用,验证了带隔舱板桩围堰结构的经济合理性及结构安全性,满足了小净距大高差水中深埋承台快速施工的要求。