港口工程架空及埋地管道系统应力分析

2019-07-25王等等马辉浦哲

王等等,马辉,浦哲

(1.中交第三航务工程勘察设计院有限公司,上海 200032;2.上海市特种设备监督检验技术研究院,上海 200062)

0 引言

由于船运具有装卸量大、运费低等特点,在自然条件允许的情况下,液体散货贸易普遍采用此种方式。液体散货的装卸船需要通过装卸设施及管道将船舶与陆域罐区相连接,一旦管道设计不合理,不但影响正常生产运营,发生泄漏后也会对土壤及海洋环境造成很大的破坏[1]。由美国COADE公司研发的应力分析软件CAESARⅡ已广泛应用于管道设计行业,采用此款软件对所设计的管道建模后进行应力计算分析,能够及时发现设计不合理的问题,设计者可根据计算结果优化设计方案,保证管道安全运营[2]。

1 港口工程管道设计特点

1)港口工程管道敷设常采用架空敷设的形式,只有在输送距离较远或工程有特别要求时,才会在陆域部分采用埋地敷设。

2)港口工程管道由于受到海浪、盐雾、雨雪、日照等恶劣环境的影响,暴露在空气中的架空管道易受侵蚀;埋地管道在土壤中也会受到地下水及杂散电流的腐蚀,设计除考虑外防腐措施外,需要考虑一定的腐蚀余量[3]。

2 CAESARⅡ软件应力分析标准

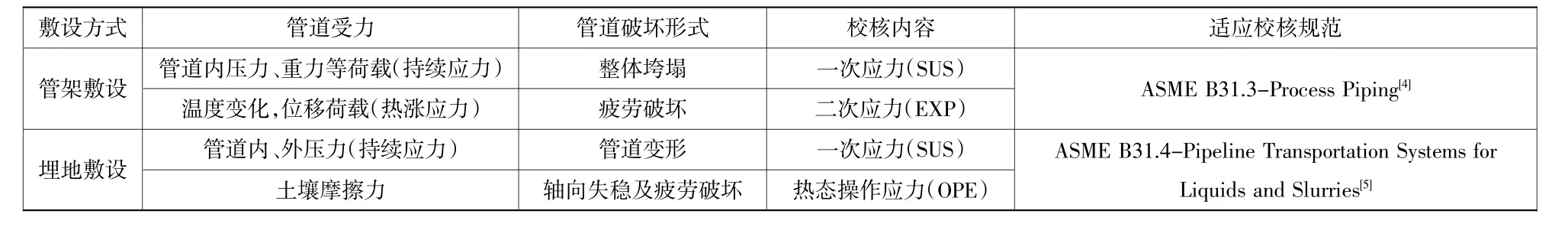

当码头管道架空敷设于管架上,而陆域管道埋地敷设时,两种管道敷设形式的不同导致管道受力不同,进而导致管道破坏形式不同,在进行应力校核及受力分析时应选择不同的校核规范,见表1。

表1 架空管道及埋地管道受力及校核内容Table1 Stressand check conditions of overhead and buried pipeline

2.1 架空管道应力校核

1)架空管道一次应力校核分析

对于架空敷设的管道,根据ASME B31.3的规定[4],其一次应力校核条件为:

①满足管道的壁厚及补强计算要求,则可判定出管道的内压所产生应力是安全的;

②满足管道组件的壁厚及刚度要求,则可判定出管道的外压所产生的应力是安全的;

③管道系统任一组件由于持续荷载所产生的纵向应力之和SL不超过材料在设计温度下的许用应力Sh[4,6-7]。

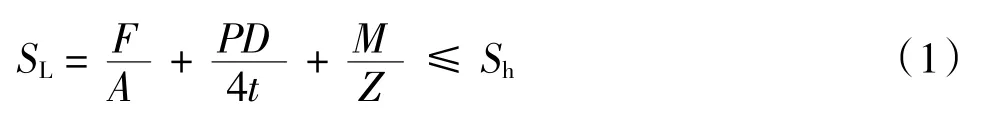

根据上述描述的一次应力校核的条件,其表达公式如下:

式中:F为由于持续荷载产生的轴向力,N;A为管道横截面积,mm2;P为设计压力,MPa;D为平均直径,mm;t为壁厚,mm;Z为抗弯截面模量,mm3;M为合成弯矩,N·mm。

式中:ii、io分别为平面内、外应力的增强系数;Mi、Mo分别为由于持续荷载产生的平面内、外弯矩,N·mm。

2)架空管道二次应力校核分析

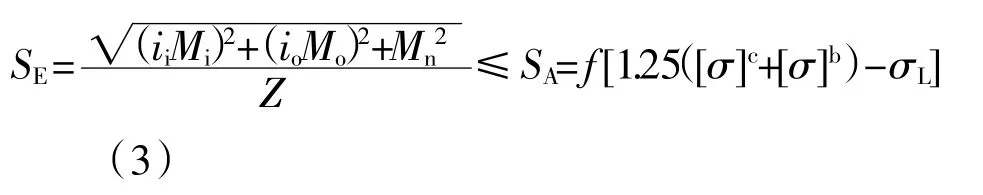

架空管道二次应力校核分析的条件为:管道系统计算所得位移应力范围SE应不大于许用位移应力范围SA。按照组合情况的最大剪应力理论的当量应力计算位移最大应力范围[4,6]。

根据上述二次应力校核条件,通常情况下其表达式为:

式中:ii、io分别为平面内、外应力的增强系数;Mi、Mo分别为由于温度荷载引起的平面内、外弯矩,N·mm;Z为直管段、弯头及等径三通的主管、支管的抗弯截面模量,mm3;Mn为管道截面的扭矩,N·mm;[σ]c、[σ]b分别为在分析中的位移循环内,材料在冷、热状态下的许用应力,MPa;σL为管道中由于各持续荷载所产生纵向应力的总和,应取所有工况的最大值,MPa;f为管道位移应力范围减小系数。

2.2 埋地管道应力校核

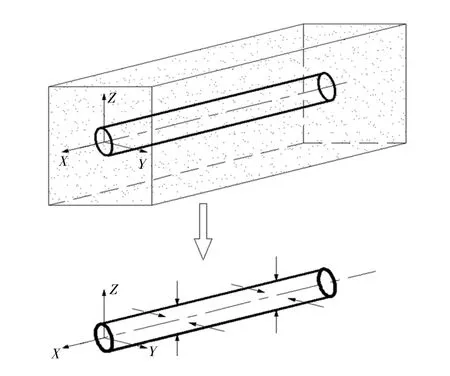

1)埋地管道简化模型

CAESARⅡ在进行埋地管道应力分析时,根据土壤的特性,将土壤作用在管道上的约束简化为轴向和横向上的点约束力[8-9],见图1。

图1 埋地管道简化土壤约束模型Fig.1 Simplified soil restraint model of buried pipeline

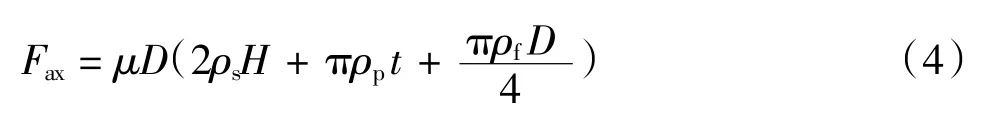

①轴向荷载及土壤刚度的计算

轴向单位长度摩擦力为管道自重、管内介质重量及管道上方土壤重量引起的管道与土壤之间摩擦力之和,其表达式为:

式中:μ为土壤摩擦系数,其中泥沙取0.4,沙土取0.5,砂砾取0.6,黏土取0.7;D为管道直径;ρs为土壤密度;H为管道至管顶的埋设深度;ρp为管道密度;ρf为管道内流体密度;t为管道公称壁厚。

土壤约束刚度在轴向上通过土壤屈服位移及轴向荷载求出,其表达式为:

式中:Yd为土壤屈服位移,Yd=k(H+D),屈服位移系数k通常取值0.015。

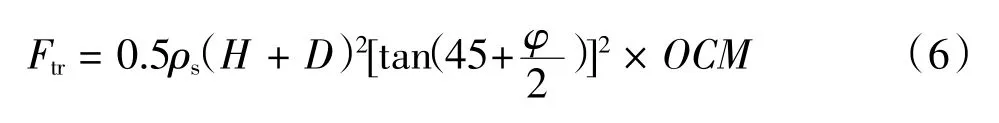

②横向荷载及土壤刚度的计算

横向单位长度荷载表达式为:

式中:φ为土壤内摩擦角,其中沙土取27°~45°,泥沙取26°~35°,黏土取0°;OCM为回填夯实系数。

土壤约束刚度在横向上通过土壤屈服位移及横向荷载求出,其表达式为:

公式中其余符号含义同轴向单位长度荷载。

2)埋地管道校核

ASME B31.4[5]除了满足管道内压、外压应力外,要求对纵向应力分别进行校核,再对两种应力的复合应力进行校核,ASME B31.4—2016规范中对埋地管道校核计算公式进行了更新[5]。

①管道内、外压应力(环向应力)应满足下式:

式中:Pi、Pe为设计内、外压力,MPa;D为管道外径,mm;t为壁厚,mm;Sy为屈服应力,MPa;F1为环向应力设计系数,埋地管道取0.72。

②受约束管道的纵向应力应满足下式:

式中:SL为最大轴向应力,拉为正值,压为负值,MPa;Sa为轴向应力,拉为正值,压为负值,MPa;Sb为最大合成弯矩,MPa;Fa为轴向力,N;A为管道横截面积,mm2;ii,io分别为平面内、外应力增强系数;Mi,Mo分别为由于持续荷载产生的平面内、外弯矩,N·m;Z为抗弯截面模量,cm3。

③复合应力应满足下列要求:

式中:St为扭应力,其值为MPa;M为扭矩,N·m;式中其余符号含义同上。

2.3 架空及埋地管道系统应力分析

由于架空管道与埋地管道校核规范不同,而码头至后方罐区的管道若存在两种管道敷设形式并存的情况,此时在建立模型进行受力分析时,应以埋地点附近的固定支撑为分界,对架空管道及埋地管道分别采用对应的校核规范进行分析。

3 实例分析

3.1 管道基本情况

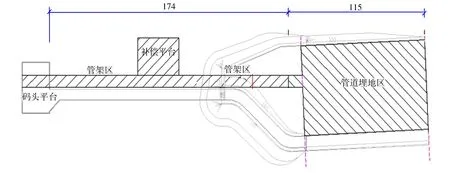

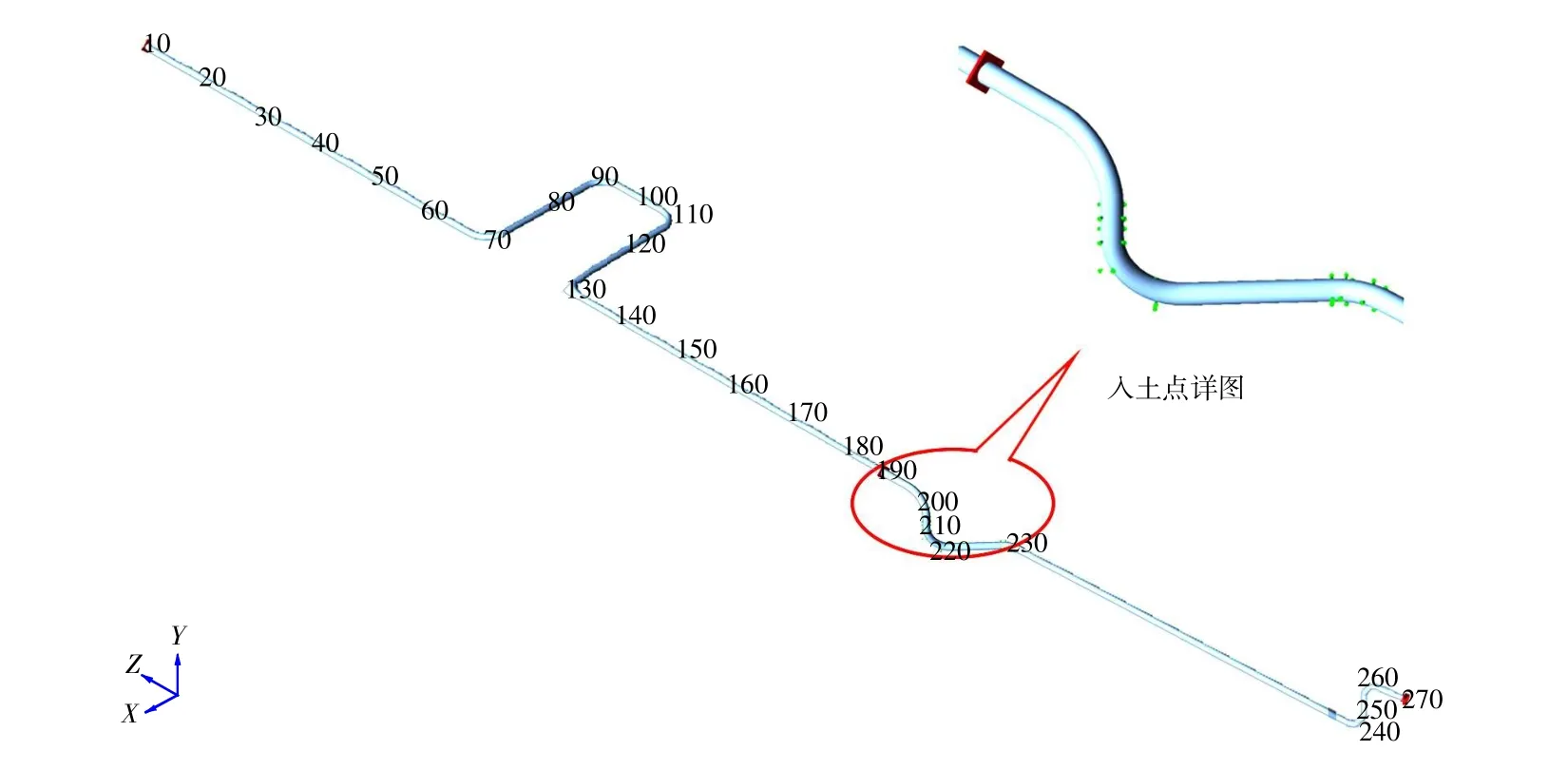

某工程通过管道将物料输送至后方罐区,其中主要输送管道为2根DN1200的原油管,管道设计压力1.6 MPa,设计温度60℃,此段管道包含码头的架空管道及陆域埋地管道,管道在管架及埋地区域走向布置见图2所示。

图2 管道走向示意图Fig.2 Layout of pipeline route

3.2 管道模型的建立

管道模型建立关键在于埋地管道土壤模型的建立,根据管道所处土壤为沙土,土壤摩擦系数取0.5,内摩擦角为30°,由地质报告得知土壤密度为0.001 5 kg/m3,至管顶埋深为1.2 m,土壤回填压实系数OCM取8(夯实度大于95%),屈服位移系数通常取值为0.015,管道安装温度与设计温度温差为40℃。在埋地段选择所建立土壤模型编号并确定入土点及出土点后即可进行模型转化。

管道系统最终模型见图3所示,210为入土点,250为出土点。值得注意的是,经转化后的模型会出现管道密度及管内流体密度缺失的情况,需要进入输入界面进一步检查,在10~190节点范围内应力分析标准选用B31.3[4],190~270节点范围内通过勾选Allowable stress设置应力分析标准为B31.4[5],输入完整后进行模拟计算。

图3 管道系统模拟模型Fig.3 Simulation model of pipeline system

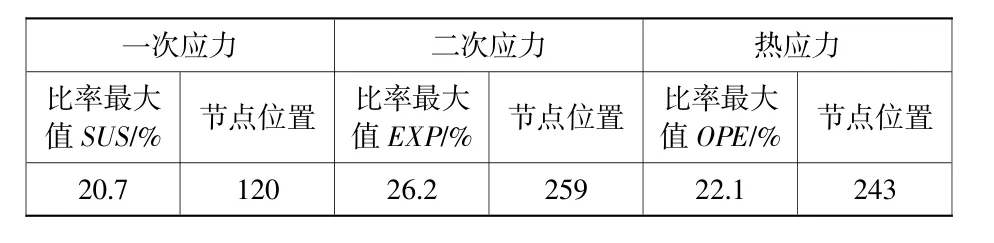

3.3 模型计算结果分析

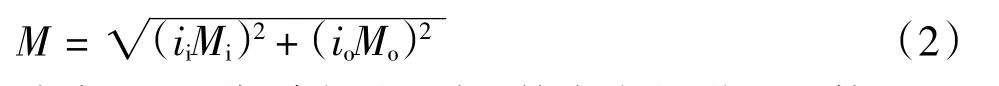

建立模型后运行分析,并根据运行结果对管道支托设置的位置及支托类型进行调整优化。根据优化后的模型运行结果,一次应力、二次应力、热应力比率最大值及各最大值对应的节点位置见表2。

表2 应力最大值及节点位置Table2 Maximum stressand node position

根据模型计算结果分析可知:

1)本工程应力满足要求,且一次应力、二次应力及热应力比率最大值的位置均在弯头附近或弯头处。

2)由于本工程管径较大,且操作温度与安装温度之间的温差较大,经计算本工程埋地与架空管道处(190节点)水平推力受力约500 kN,需要设置相应的固定墩。此时若存在多根原油管道,可将管道固定点分散设置在180、190管墩上,减小对同一个管架的水平推力。

3)管架上管道水平补偿位置应尽可能设置于两个固定点中间。

4 结语

1)若港口工程管道系统中既有架空管道又存在埋地管道时,应以埋地点附近的固定支撑为分界,架空管道及埋地管道,设置不同的应力校核标准。

2)应力最大值的位置通常在弯头处或弯头附近,设计中应予以重点关注,必要时采取相应的技术措施。

3)如果管道较多,可将管道固定点设置在不同管架上,减少单一管架的固定点水平推力。