装配式钢混灌浆连接组合梁受力性能试验研究

2019-07-25田飞严小卫郑和晖

田飞,严小卫,郑和晖

(1.中交第二航务工程局有限公司,湖北 武汉 430013;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉,430013;3.中交二航局第三工程有限公司,江苏 镇江 212050)

0 引言

装配式组合梁桥是一种由预制混凝土桥面板和钢梁组成,在工厂预制再运输至施工现场进行快速拼装的一种组合桥梁体系[1]。该类桥梁在后续维护上更为便利,损坏的构件可以及时更换,提高了桥梁结构的耐久性,降低了维护成本[2]。并且该类桥梁易于拆除,拆除阶段的能耗及对环境的影响较小。近年来,钢材品种的丰富和质量的提高,为我国发展组合结构桥梁提供了经济物质条件[3]。

在装配式组合梁的现场施工中,钢梁与预制混凝土桥面板连接形成整体的工序占比较大,连接件的构造是否合理对装配式组合梁的施工效率有较大影响。目前国内外装配式桥梁中常用的连接件形式为群钉连接件,即桥面板预留槽孔,钢梁上焊接栓钉群,桥面板与钢梁叠合后再后浇槽孔形成连接[4]。在群钉连接件的广泛使用中,也暴露出了现场施工时间长、后浇质量不易保证、新老混凝土接缝处易开裂等缺点[5]。针对上述情况,相关学者提出一种钢混灌浆连接新概念,具体为在桥面板底部预留槽道,钢梁顶部设置钢肋板,安装时将钢肋板插入桥面板槽道,在钢混间隙内压注高强灌浆料进行组合,全过程无需混凝土浇筑,依靠灌浆料、桥面板及钢板三者界面间的粘结、摩擦及自锁来满足受力要求。

国内外对于装配式组合梁的研究较多。聂建国等人在有限元静力分析的基础上,根据断裂力学的基本原理推导出了组合梁栓钉的疲劳寿命计算公式,为组合梁的疲劳设计奠定了基础[6]。苏庆田等人通过有限元模型,分析了组合梁连接件剪力突变产生的原因和机理,并推导了计算连接件突变剪力的简化计算方法[7]。Thomann M提出了采用砂浆作为灌浆料的灌浆连接件组合梁,并通过多组推出试验,研究了灌浆连接件的抗剪机理、界面滑移规律以及极限承载力等,给出了灌浆连接件设计的计算方法[8]。Dimitrios Papastergiou进一步通过推出试验,并通过缩尺模型试验研究了该结构的力学性能[9-10]。

总体来说,国内外研究人员已围绕灌浆连接件进行了研究,但均未将高强纤维灌浆料作为连接材料。为此,本文通过缩尺模型试验来进一步研究灌浆连接组合梁的力学性能。

1 试验模型

1.1 灌浆连接件受力机理

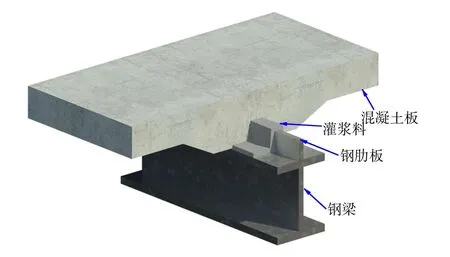

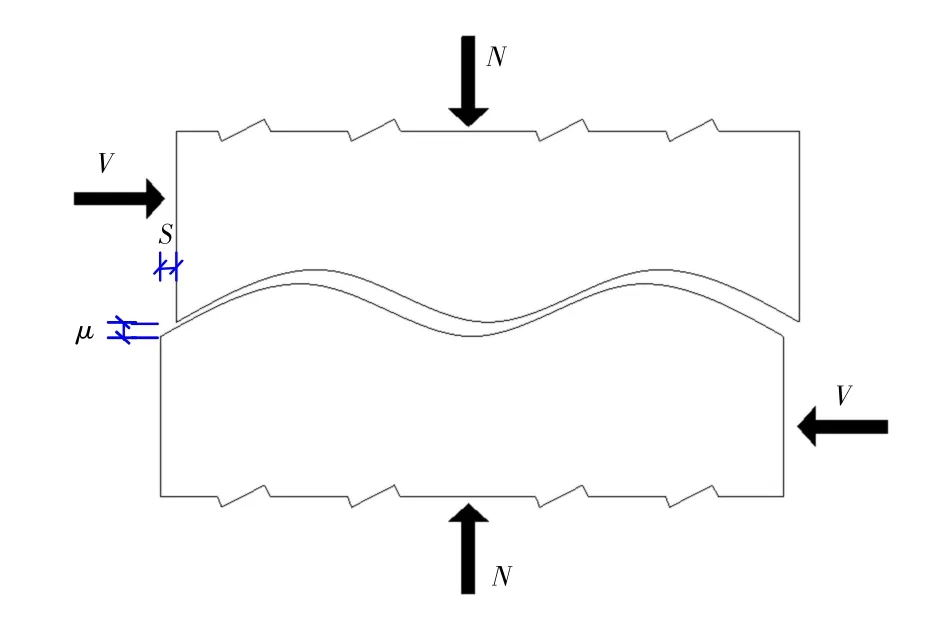

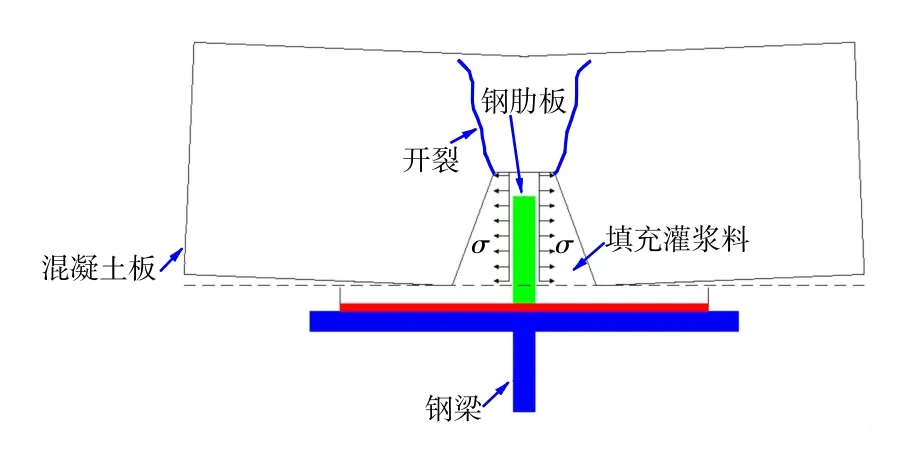

与常规栓钉连接件相比,新型自锁式灌浆连接件(图1)的主要特点是:1)钢梁与混凝土之间通过高强灌浆料实现接触传力;2)界面错动会引起横向隆起,混凝土槽道承受横向挤压力。在钢肋板与混凝土接触传力的过程中(图2),近似可认为V=μ·N,其中V为纵向剪力;μ为接触传力系数,与局部构造、界面粗糙程度有关;N为界面压力。此类界面受剪过程中存在自锁现象:随着界面滑移s的增大,界面隆起量u逐渐增大,则混凝土槽道内挤压引起界面压力N增大,进而能够增大连接件的抗剪承载力。随着混凝土槽道横向两侧的挤压力N逐渐增大,混凝土横向拉应力超限引起槽道边角开裂(图3),挤压力得到部分释放并逐渐趋于稳定。最后,纵向剪力超过限值导致界面出现突然剪切破坏。

图1 灌浆连接件示意图Fig.1 Sketch map of grouting connector

图2 钢肋板与灌浆料界面传力示意图Fig.2 Sketch map of interface force between steel rib plate and grouting material

图3 混凝土横向受力示意图Fig.3 Sketch map of concrete transverse force

1.2 试件设计及制作

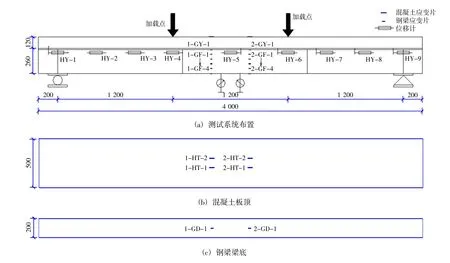

本文共设计制作2个缩尺试件,每个试件尺寸完全相同,尺寸布置如图4所示。试件编号分别为JL-1,JL-2。钢梁尺寸:钢梁高250 mm,翼缘板宽250 mm;钢板厚度均为12 mm。钢肋板纵向通长焊接在钢梁上翼缘,高度为60 mm,在钢肋板上开有φ30@200 mm的圆孔,且表面铣有深度为2 mm的交叉花纹,钢材为Q345b。

图4 试件尺寸及测试系统布置Fig.4 Specimensdimensionsand test system layout

混凝土宽度为500 mm,板厚为150 mm。板底纵向通长灌浆槽道尺寸为90 mm×120 mm。混凝土板顶部设有间距1 m、尺寸100 mm×100 mm的灌浆槽孔,混凝土板采用强度等级C50,28 d抗压强度为57.9 MPa。

钢梁在工厂先进行加工;混凝土板在试验室进行预制,在灌浆通道模板上涂刷缓凝剂,待混凝土终凝后,对混凝土板上的灌浆通道进行冲毛处理;混凝土板达到设计强度后,将钢梁与混凝土板叠合,对灌浆通道进行密封后灌浆,形成组合梁。高性能纤维增强灌浆料28 d抗压强度为101.5 MPa。

1.3 加载及测试

加载设备为1个1 000 kN的液压伺服千斤顶,1个分配梁。分配梁加载点间距为0.8 m,即试件跨中纯弯段为1.2 m,两侧剪跨区也为0.8 m。

静力加载程序为:1)首先按预估开裂荷载的40%反复加载,进行预载;2)以10 kN的荷载步长加载至预估开裂荷载的80%;3)将荷载步长减小至5 kN,直至试件开裂;4)开裂后以10 kN的荷载步长继续加载寻找0.05 mm、0.1 mm、0.15 mm、0.2 mm 4个特征裂缝;5)裂缝宽度超过0.2 mm后采用位移加载(步长2 mm),直至构件破坏;6)缓慢卸载。

加载过程中,主要测试试件的挠度、钢混界面滑移量、试件的纵向应变等,传感器布置如图4所示。

2 静力试验结果及分析

2.1 试件的破坏形态

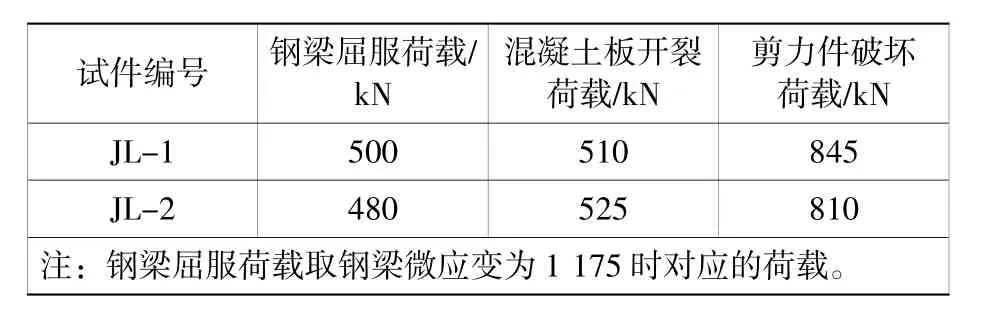

JL-1试件及JL-2试件破坏模式相同:在加载初期,试件挠度及应变均线性增长,偶有灌浆料与钢梁摩擦的声响;随着加载力的增大,钢梁下翼缘首先达到屈服,然后加载点处混凝土板下缘出现贯通裂缝,最后灌浆连接件伴随着较大声响突然破坏,承载力急剧下降,试件破坏;此时,试件跨中挠度为20 mm。试件破坏特征详见表1。

表1 试件破坏特征表Table1 Failure characteristic of specimens

2.2 试件的荷载-挠度曲线

在试件跨中梁底布置两个位移计测量加载过程中的挠度,每一级加载完成后,暂停进行测量。两试件的荷载-挠度曲线如图5所示。

图5 荷载挠度曲线Fig.5 Load-deflection curve

由图5可见,两个试验梁刚度基本相同,极限承载力也相近。钢梁下翼缘屈服后,由于钢材进入强化阶段,试件承载力继续上升;但随着组合梁中性轴上升至混凝土板中,混凝土板底出现拉应力,并在超过混凝土抗拉强度后出现裂缝。混凝土开裂后,试件刚度出现明显下降,且钢混界面的滑移量开始快速增长,最终连接件破坏,承载力急剧下降。

由试件的荷载挠度曲线可得出如下结论:1)2片组合梁均表现为受弯破坏形态,即钢梁下翼缘受拉进入屈服,跨中混凝土板压碎破坏。连接件破坏时,组合梁挠跨比为L/180,说明组合梁的变形能力(延性)较好。2)连接件破坏发生时,钢梁全截面受拉屈服,塑性发展充分,说明灌浆连接件受力可靠。连接件在组合梁中的破坏也为脆性破坏。

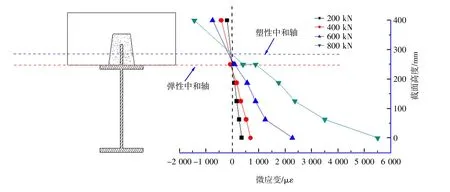

2.3 试件截面应变分布

在试件纯弯段,沿试件截面竖向布置有应变片,加载力为200 kN、400 kN、600 kN、800 kN时,试件的截面应变分布如图6所示。

图6 JL-2试件截面应变分布Fig.6 Section strain distribution of JL-2

由图6可见,在加载初期,截面应变基本符合平截面假定;随着钢梁底部屈服,中性轴逐渐上升,截面应变分布不再满足平截面假定。随着荷载的增大,交界面上混凝土和钢梁翼缘的应变差值逐渐增大,当加载力为800 kN(F/Fu=0.98)时,应变差达到475με,截面应变沿高度发生了明显的微曲现象,表明交界面上滑移已产生,并随着荷载的持续增加而增大。

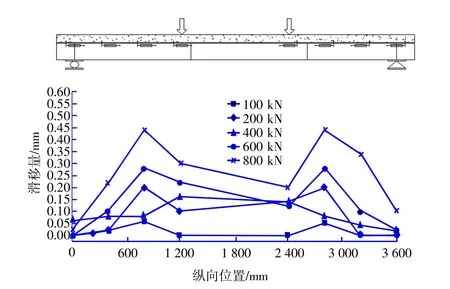

2.4 滑移分布规律

组合梁的钢梁与混凝土板界面存在着纵向剪力,连接件在抵抗纵向剪力时会产生变形,钢梁与混凝土板发生相对滑移。滑移分布如图7所示。

图7 试件滑移分布图Fig.7 Slip distribution of specimens

由图7可见,在加载初期(100 kN),组合梁处于弹性阶段,灌浆连接件各个界面紧密贴合,混凝土板与钢梁相对滑移量很小,并且分布很平稳,表明连接件承受的剪力分配较均匀。加载力达到200 kN后,界面滑移量开始明显增大,且滑移量沿梁纵向的分布出现明显的不均匀性,即在剪跨区中间滑移量最大,剪跨区两端滑移量最小。随着加载力增大,滑移量增幅也加大,且不均匀分布越来越明显,最终剪力件超过极限滑移量破坏。剪力件破坏时对应的最大滑移量为0.5 mm。

3 结语

本文提出一种新型灌浆连接件并将其应用于装配式组合梁中,通过2组静力模型试验,研究了这种新型灌浆连接组合梁的静力及疲劳受力性能,主要结论如下:

1)组合梁最终连接件破坏时,组合梁挠跨比为L/180,组合梁表现出良好的延性;连接件破坏发生时,钢梁全截面受拉屈服,塑性发展充分,灌浆连接件受力可靠。

2)灌浆连接组合梁的截面应变分布除邻近破坏阶段(F/Fu>0.98),沿截面高度的分布基本呈线性,说明钢混组合程度高。

3)在加载弹性阶段,组合梁滑移量分配均匀且较小,说明灌浆连接组合梁钢混组合程度高。剪力件破坏时对应的最大滑移量达到0.5 mm,体现了灌浆连接件具有一定的延性。

4)本文通过缩尺模型试验验证了灌浆连接件组合梁的力学性能能满足工程应用,但对钢肋板高度、钢梁高度与桥面板厚度比值等影响组合梁截面受力性能的重要参数未做进一步对比,为此,可考虑在下一步工作中研究上述参数对组合梁性能的影响,对灌浆连接组合梁做进一步优化。