不同注浆压力下浆液扩散半径试验研究

2019-07-25孙志强

孙志强,张 露

(河南能源义煤公司石壕煤矿,河南 三门峡 472100)

注浆是煤矿常用的一种围岩加固方式,具有提高围岩完整性、增强围岩承载能力的作用,已经成为维护巷道稳定的常用加固手段之一。钻孔间排距是注浆方案设计当中重要参数之一。合理的钻孔间排距应该保障浆液充分扩散,同时尽量减少浪费,而钻孔间排距设计主要依据是浆液扩散半径。浆液扩散半径影响因素较多,尤其受工程条件差异性影响显著,必须针对某一具体工程地质条件得出的浆液扩散半径数值才有意义。目前工程施工中钻孔间排距多具有随意性,注浆效果不佳或存在浪费[1~3]。因此,本文以石壕煤业13162顺槽为工程背景,研究该条件下浆液扩散半径,指导钻孔间排距合理设计,同时,该试验方法可以应用于其他矿井,以期提高注浆钻孔设计间排距的合理性和注浆加固效果。

1 工程概况

13162顺槽采用滞后注浆方式,根据围岩破坏深度,采用4m、12m两个孔深,层次注浆。

1.1 钻孔初始布置

4m孔:钻孔上、中、下排矩形布置。上排孔距顶板1m,仰角0°;中排孔距顶板2m,仰角0°;下排孔距顶板3.5m,仰角0°。排距2m,孔径42mm。

12m孔布置:钻孔上、下排矩形布置,上排孔开孔高度距顶板1.5m,仰角5°;下排孔开孔高度距顶板3m,仰角0°,孔深12m,排距2m,孔径42mm。如图1所示。

图1 4m、12m钻孔布置图

1.2 注浆材料

4m孔目的是封堵锚杆孔、裂隙等漏浆通道,采用河南理工大学研发的双液注浆材料,由A、B两种粉料组成,使用水灰比0.8:1,混合后1min左右失去流动性,5min~10mmin终凝,2h强度12MPa以上,是一种良好的浅部围岩封堵注浆材料;

12m孔目的是深部裂隙加固,采用河南理工大学研发的超细单液注浆材料,粉料细度>1250目,使用水灰比0.6:1,浆液可以保持20min左右良好流动性,60min初凝,240min终凝,1d强度25MPa以上,材料流动性好、扩散性强、强度高、强度增长迅速,是一种用于深部围岩注浆的加固材料。

1.3 注浆方式

采用循环注浆方式,20m为1个循环,即先注4m孔,滞后4m孔20m开始注12m孔。

2 浆液扩散半径影响因素分析

1)围岩裂隙。裂隙是浆液扩散的通道,是浆液扩散半径的决定性因素。裂隙不发育区域,扩散半径小,裂隙发育区域,扩散半径大;裂隙发育程度受地质条件影响,不同区域变化大;动压影响巷道裂隙发育程度随工作面回采矿压显现影响呈动态变化,区域性明显。因此,必须把同一孔深的试验钻孔集中布置,尽量满足裂隙条件接近。

2)注浆材料流动性。在煤体裂隙发育程度确定的情况下,注浆材料流动性是决定扩散半径的关键因素。双液注浆材料稠化速度快,黏性迅速变大,可以起到良好的堵漏作用,同时也决定了材料流动距离小;单液注浆材料具有良好流动性,材料超细,原理上能够满足任意裂隙的扩散,同时也决定了单液注浆出现漏浆时难以封堵,难以继续提高注浆压力,造成试验终止。因此,12m孔试验应在4m孔已注浆封堵区域进行,最大程度减少漏浆。

3)注浆压力。在裂隙发育程度、材料选择一定的前提下,注浆压力对扩散半径起到较大影响作用。注浆压力是浆液扩散的动力,注浆压力与扩散半径呈正相关关系。设置不同注浆压力进行试验,对比不同压力下浆液扩散半径。

4)注浆流量。注浆流量对扩散半径起到一定影响作用。对于浅孔,贯通裂隙较少,注浆流量过大时,浆液在孔内扩散不及,会产生瞬间高压,造成注满假象,人为终止注浆后,孔内浆液扩散,裂隙没有得到较好的充填;同时,流量过大,当出现漏浆时,停泵处理堵漏后再次开泵,大流量浆液会瞬间冲开凝固裂隙,造成漏浆难以封堵。因此,浅孔注浆应采用小流量,而深孔注浆对流量大小适应性更强。

围岩裂隙由现场条件决定,浆液流动性与材料本身有关,注浆流量受注浆泵选型限制,注浆压力为现场可控因素。

3 浆液扩散半径试验方案

3.1 试验钻孔布置

1)4m孔。钻孔布置:在未注浆区域进行,开孔高度距离底板2m,间距5m,依次布置6个,编号为1#~6#;试验压力:0~8MPa;注浆泵:2ZBQ40/11 气动注浆泵;注浆材料:双液注浆材料,水灰比0.8:1;封孔长度:1m。

2)12m孔。钻孔布置:在按照初始方案4m孔已注浆区域进行,开孔高度距离底板2m,间距2m,依次布置 6 个,编号为 1#~6#;试验压力:0~12MPa;注浆泵:ZBYSB40/22-7.5kw液压注浆泵;注浆材料:单液注浆材料,水灰比0.6:1;封孔长度:均为2m。

3.2 压力控制方式

在孔口安装压力表,按照“漏浆对应压力”记录方式,即每出现一次漏浆,记录漏浆卸压前一刻压力表压力,记录漏点位置与孔口距离,该距离即为该压力下扩散半径之一,最后对数据进行汇总。

3.3 试验终止条件

当达到设计压力时,保持设计压力继续注浆,不再提高泵压,泵不工作时停止注浆。如果出现煤体表面松动或者漏浆难以封堵时,也可终止。

4 试验结果及分析

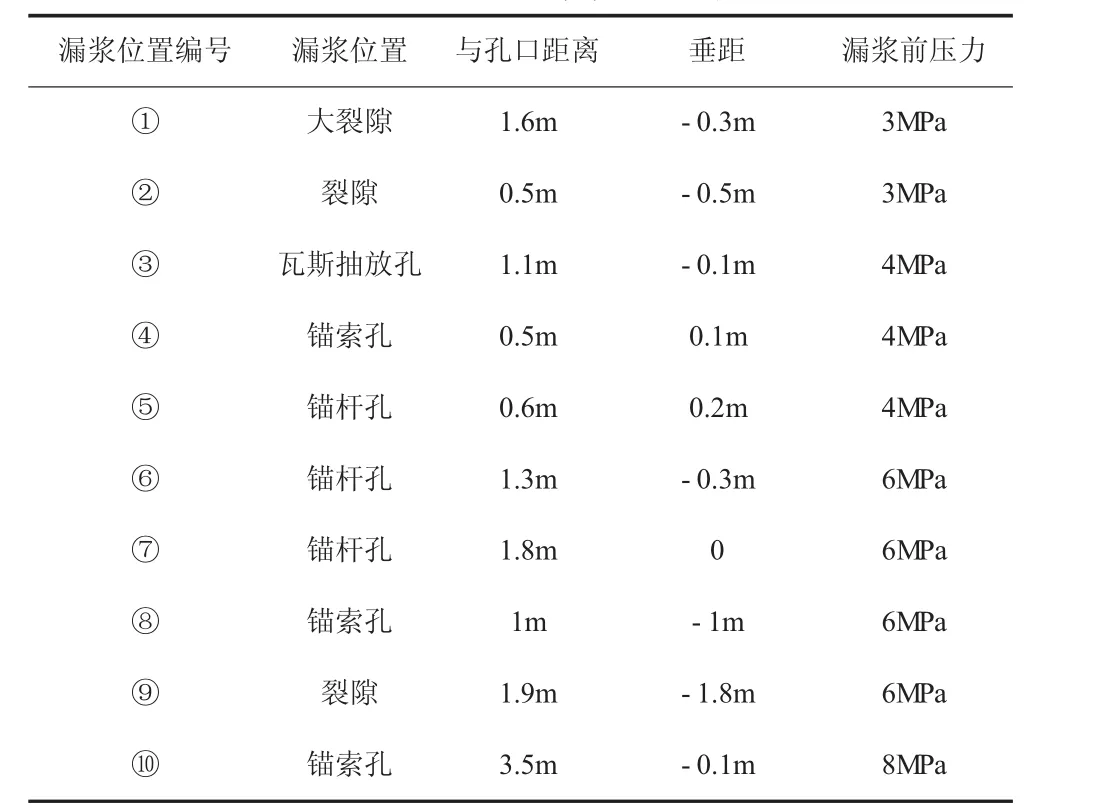

1)4m孔。共出现10处漏浆,第10处时重复堵漏,注浆终止,平均注浆量0.2吨,漏浆位置见图2,位置参数见表1。

图2 4m孔漏浆位置分布图

表1 4m孔漏浆位置参数

由表1可知,4MPa以内,水平方向及向下扩散半径0~1.6m;8MPa以内,水平方向及向下扩散半径0~1.9m,平均1.6m,最大可达3.5m,向上1m。

4m孔扩散半径关键因素为浆液凝固速度,扩散半径较小,注浆压力增大有利于扩散半径增大。

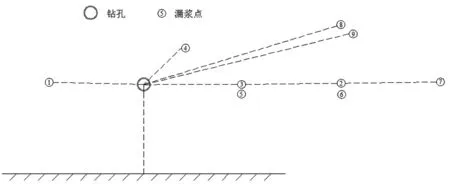

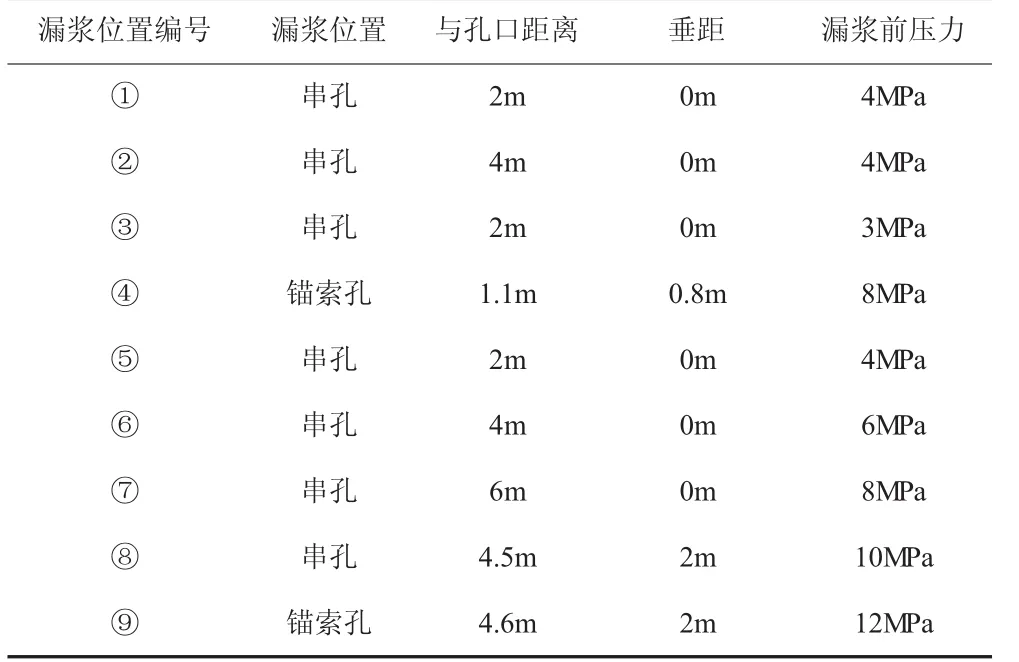

2)12m孔。共出现9处漏浆,其中7处为串孔,2处为锚索孔漏浆。平均注浆量0.6吨,漏浆位置见图3,位置参数见表2。

图3 12m孔漏浆位置分布图

表2 12m漏浆位置参数

由表2可知,4MPa以上,即出现大量煤炮声,裂隙大量张开,8MPa以下,扩散半径在0~4m内均有分布,平均3m,12MPa以下,扩散半径0m~6m,水平方向和向下大于4m,向上约2m。

12m孔注浆,单液注浆材料良好的流动性决定了扩散半径较大,注浆压力的主要作用是使浆液进入深部微小裂隙和向上部运动,应不低于10MPa。

3)钻孔间排距优化。4m孔采用双液注浆材料,扩散半径较小,向上更小,优化为钻孔布置整体上移500mm,减小上排钻孔与顶板间距,排距仍为2m,注浆压力不小于8MPa,水平方向和向下浆液扩散半径1.6m,向上1m;12m孔采用单液注浆材料,优化为钻孔高度位置不变,由于串孔较多,排距增大到4m,注浆压力不小于10MPa,水平方向和向下浆液扩散半径大于4m,向上2m。

5 结论

1)浆液扩散半径受围岩裂隙、浆液流动性、注浆压力、注浆流量等影响,注浆压力为可控因素;

2)进行了4m孔、12m孔不同注浆压力扩散半径试验,采用“漏浆对应压力”方式进行统计分析,4m孔注浆压力不小于8MPa,水平方向和向下浆液扩散半径1.6m,向上1m;12m孔注浆压力不小于10MPa,水平方向和向下浆液扩散半径大于4m,向上2m;

3)根据试验结果对钻孔初始设计进行优化:4m孔优化为钻孔布置整体上移500mm,减小上排钻孔与顶板间距,排距仍为2m;12m孔优化为钻孔高度位置不变,排距增大到4m;

4)浆液扩散半径受裂隙发育程度影响最大,建议每200m进行一次浆液扩散半径试验,进行钻孔布置优化。