工作面端头超前支架液压控制系统设计及工程实践

2019-07-25王兴

王 兴

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 兴县 033602)

0 引 言

采煤工作面端头处是切眼和顺槽的交汇处,各种电气、机械设备布置交汇于此,不仅围岩压力大,而且人员经常从此处通过。切眼和顺槽交叉口,矿山压力显现,传统的单体液压支柱支护效果不是很好,为解决该问题,根据目前自移动式支架特点,设计液压控制系统的齿形交错的支架作为工作面端头支护设备[1]。

超前液压支架是由推移千斤顶进行推移行走,四连杆机构是支架顶梁的一部分,主要起平稳升降作用。考虑到煤岩块的掉落,在支架顶梁两侧还设有液压缸驱动的护帮板。支护强度的大小主要靠液压支架液压系统控制效果和能力。论文根据端头使用要求,对超前支架的液压元件[2],液压系统的安全阀是否满足顶板周期来压要求等做了相应研究,最后通过工业性实践对该液压支架的实用性进行验证。

1 超前支架液压控制系统简介

巷道的乳化液泵站给端头超前支架液压控制系统提供动力。主控阀、安全阀、乳化液、各种液控单向阀构成了超前支架的液压系统。高压液油由乳化液泵站供给,主控阀控制其流向,经过液控单向阀后流入无杆腔内,此时在压力作用下,使得顶板支撑上覆岩体,而后油液在主控阀作用下回至乳化油箱中。为避免过载造成液压支架损坏,液压系统中设有安全阀,安全阀此时设定一固定值,当压力超过固定值后,油液在安全阀作用下卸荷;液压系统中还设有换向控制阀,换向控制阀正常情况是中位,其作用是保证无杆腔油液满腔,为支架提供足够动力支撑顶梁。

端头超前液压系统控制的支架,为支撑住顶板周期来压,设计了液压控制系统的主控阀和单向阀时,其额定工作压力高于提供动力的乳化液泵站的最大压力,因为第一次工作面顶板周期来压显著,破坏性强,此时会造成液压元件中液体压力急剧增加,短时间内会大于乳化液泵站的额定工作压力,设计时也是考虑了工作面第一次周期来压的这一特点[3-4]。

2 支架液压元件选型设计

1)液压泵站选型。工作面端头处本身空间有限,再加上设备交汇于此,为了更加合理化,乳化液泵站设置在远离端头一定距离的顺槽内,通过乳化液泵站提供的油液,可升降、拉移端头超前液压支架。考虑到矿井工作条件,较为适用的是WRB200/32型乳化液泵,本次设计3泵2箱并联工作,乳化液泵两用一备,经查资料,该型号乳化液泵提供压力约为34MPa,额定流量为450L/min。

2)安全阀选型。油缸工作流量Q1:

式中:V1为油缸速度,取0.15m/s;A1为油缸面为油缸直径,200mm。

根据矿压规律,顶板在破断时会释放突发能力,则液压支架偶尔会受到顶板瞬时冲击压力,为保护立柱和其他结构件,需要及时卸压,这时就急需一个的大流量灵敏安全阀。充分考虑上述因素,在立柱下腔设计安装一个大流量灵敏安全阀。

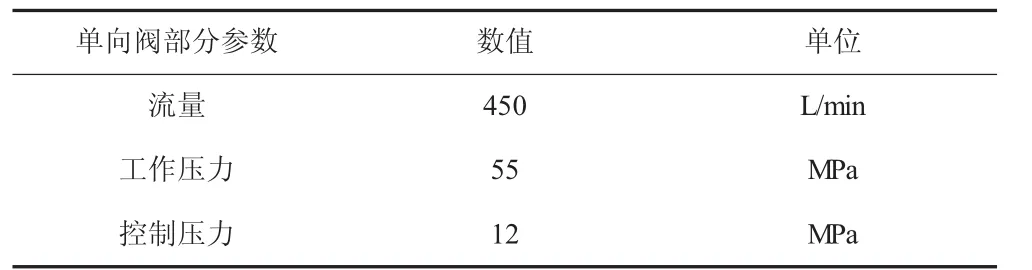

3)液控单向阀选型。为了保护立柱内腔液压损失,并且还需与安全阀相配,需要对液压控制系统的单向阀选择恰当的参数、型号等,选定的液压控制系统单向阀参数见表1。

表1 液压控制系统单向阀参数表

4)千斤顶液控单向阀选型。

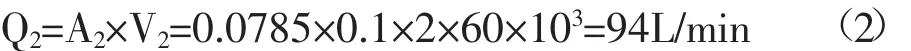

千斤顶工作流量:

式中:V2为油缸速度,取0.1m/s;D2为护帮缸直径,100mm;A2为护帮无杆腔面积0.12=0.0785m2。

根据上述计算和手册的查询,本次设计选择型号为FDY125/50的千斤顶液控单向阀。其额定工作流量为150L/min,额定工作压力为45MPa。

5)电液控制阀选型。

工作面端头超前支架液压控制系统电液控制阀选择EEP型[5],电液控制阀组由多个电液控制阀组成,该电液控制阀组可以进行换向,有利于支架工作,其结构如图1所示。

图1 换向电液控制阀

换向电液控制阀部件是模块化结构。为了抵抗腐蚀性和确保该阀使用寿命,其材质选择防锈材料。换向电液控制一大优点就是阀芯截面积较大,油液通过容易,不会产生较大阻力,节约了反应时间,遇到紧急情况能够及时开关,另外也降低了油液当中介质的污染。在电液控制阀上还设计了指示灯,指示灯主要提供检查时的灯光和核对的开关动作信号。

6)液压辅件选型。手动反冲洗过滤器被安装在液压控制系统的支架进液管上;对密封件产品、胶管产品均作了一定要求。

3 液压控制系统安全阀研究

3.1 安全阀的作用及要求

液压支架实际工作压力主要靠液压系统中的安全阀实现,安全阀是液压控制系统的不可或缺的元件,不仅有安全限定值,还对液压支架的强度、支护顶板和护帮能力都起着重要作用。

在安全范围内有溢流时,必须要求安全阀处于额定流量内,并且最高溢流压力不得大于限定值,这样安全阀就起到保护其他元件避免过载损坏;当然,安全阀最小溢流压力也不得低于下限值,避免造成液压支架无支护能力,引起顶板冒落事故,另一方面也要体现安全阀能够使得液压支架发挥其支护能力。

3.2 安全阀结构及特征

现在生产的安全阀类型主要有阀垫型、钢球型、聚甲醛锥阀型等。阀体、O型圈、阀芯、弹簧、调压螺丝等元部件组成了液压支架系统中的安全阀。液压系统的安全阀一般工作压力约为50MPa,其流量在5~8L/min。

安全阀在阀开启前、后,油液面积也会有所变化,则有:

式中:Δp为压力差;pk为开启压力;pb为关闭压力。

安全阀开口变化,就会引起安全阀溢流变化,随之影响弹簧力大小改变,进而促成油液工作压力发生改变。

3.3 安全阀对周期来压的响应

性能优良的安全阀,在顶板周期来压来临就会做出以下响应:

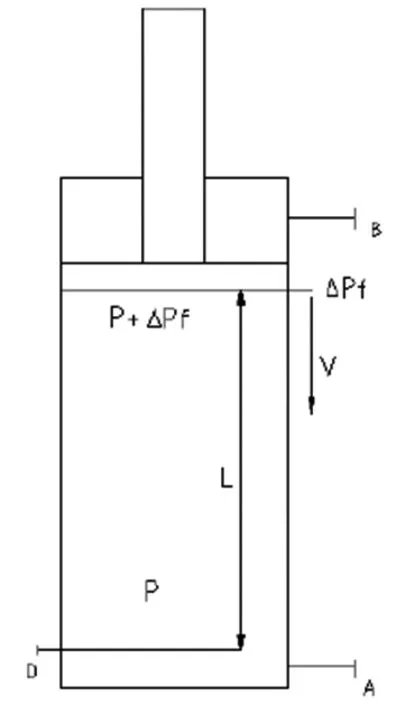

1)反应敏捷。矿山压力具有瞬时性,为了保护液压支架不被损坏,确保工作面安全,在周期来压时,安全阀必须迅速响应,使得支架具有足够的支撑力。弹簧刚度、阀的安装情况、流量变化特性决定了安全阀反应速度,另外安全阀溢流口还要求尽量安装在周期来压传递液压力的关键点范围内,立柱对周期来压响应示意如图2所示。

图2 立柱对于周期压力时的反应

在正常情况下,压力基本保持一个较小波动的范围内,主控阀是一种静止状态,促使A、B两进油、回油口没有乳化液流经,液压支架此时所受压力假设为F,腔内油压假设为P;一旦顶板出现周期来压,液压支架就会收到顶板的瞬时附加冲击载荷,假设为,相应腔体内的液压力附加值假设为ΔPf,假设在D口设置安全阀溢流,压力是从上往下传递,有一定时间,压力传递速度用V表示,根据图2示,则液压增加值ΔPf传到溢流口D所需时间就为L/V;假如安全阀溢流口设置在立柱腔上端面,压力传递距离短,就会省去传递时间或减少传递时间,相应安全阀相应速度就更加敏捷。从上分析可知,矿压显现的工作面端头,为保证安全,溢流口尽可能设置在液压传递点区域。安全阀和液压腔尽可能用较短管路相连,为的是降低压力损失,减少液压力传递时间,确保安全阀迅速响应。

2)流量满足使用要求。顶板出现周期来压时,压力非常大,此时安全阀的作用就是卸压,保证支架顶梁压力迅速传递。该安全阀有一大优势就是流量大,溢流快速,进而避免了支架因承受不住发生破损。

3)小压差开启、闭合。当顶板发生周期来压时,支架顶板承受压力瞬间变大,力具有传递性,顶梁将该力传递给腔内油液,一旦安全阀压力达到限定值就会卸压,这样就能有效保护液压支架过载损坏;若液压力达到闭合的安全阀设定压力值时,安全阀自动闭合,腔内油液仍有较大压强,给顶板一定的支承作用。因此,安全阀在开启和闭合时,均是检测到液压的变化做出的反应,而且以小压差的形式凸现出来。

4 工业性实践

4.1 矿压观测

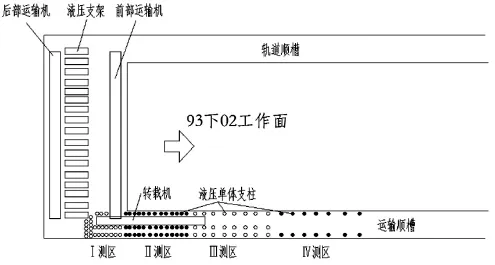

该液压控制系统下的支架在某矿93下02工作面端头做了工业性试验,为了观测、验证该支架具有良好的应用性,在煤矿93下02工作面端头处做了矿压观测,矿压观测位置示意图见图3所示。

图3 矿压观测位置示意图

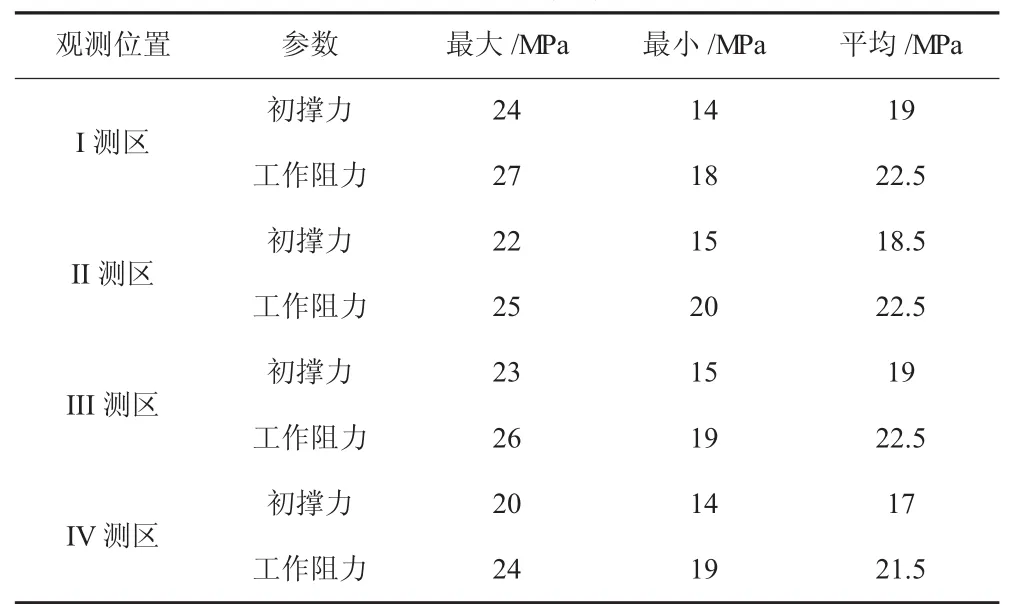

根据预先设定的观测方案,测点布置在93下02运输顺槽内,共布置了四个测区,安装仪表后进行观测,观测的矿压数据整理后见表2所示。

表2 矿压观测数据整理表

4.2 不同工作面超前支护比较

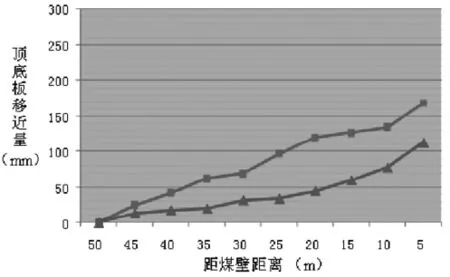

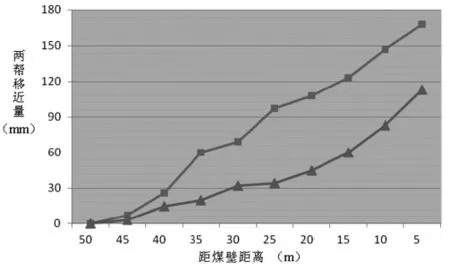

在某矿两工作面做了工业性试验,两工作面地质条件及矿山压力相近,液压支架基本同时安装,采煤时间、方法基本保持一致。为了验证本次设计的端头超前液压控制的支架是否具有优势,进行了对比试验,一个工作面端头超前支护采用本次设计的超前液压控制的支架,另一个对比的工作面端头采用普通的支架支护。对两工作面进行开采,分别测定两个工作面运输顺槽的变形量,顶底板移近量如图4所示,两帮移近量如图5所示。

图中上面蓝色的曲线表示工作面端头采用的是普通支架支护时,巷道顶底板和两帮变形量;下面红色的曲线表示工作面端头采用的超前液压控制系统的支架支护时,巷道顶底板和两帮变形量。从顶底板和两帮变形量来看,超前液压控制系统的支架对顶板及帮的维护效果更好,对端头超前支护提高了安全性。说明超前液压控制系统的支架在矿山开采中具有优越性和适用性。

图4 顶底板移近量

图5 两帮移近量

5 结 论

论文对超前支架的液压系统作了简单介绍,并选型设计了液压系统的关键元器件。重点研究了液压系统的安全阀,从安全阀的作用、要求、结构、特征等,分析了液压系统对于顶板周期来压的响应及其工作特性,从而得知液压系统控制液压油为顶梁支撑周期来压提供了动力保障。

研究的液压系统控制的端头超前支架在煤矿93下02工作面作了试运行,通过矿压观测表明,该支架在端头超前支护可行。并与普通超前支架作了对比试验,结果表明液压系统控制的超前支架优势明显,安全性高,有利于维护巷道稳定。