基于PLC的采油平台吊机集中电控系统设计及应用

2019-07-24段平安张海荣沈月文

段平安 张海荣 沈月文

1中海石油(中国)有限公司湛江分公司

2新疆油田公司勘探开发研究院

海洋采油平台95%以上的人员和物料的转运需通过吊机来实现。海上吊机的设计寿命较长(25年左右),在役期间维修非常不便;另外,吊机使用的环境非常恶劣,吊装系统的安全可靠性比陆地吊车的要求更高,因此在设计和建造时,需进行深入分析研究,力争打造出一款可靠性高、整体功能完善、控制操作方便且精密的高端海洋石油装备[1],满足系列化、自动化及信息化的要求[2]。在吊机的设计与制造过程中,在选材、元器件选用、系统功能、性能要求等方面须严格遵守API-2C《海洋平台吊机规范》和船级社的相关规范要求,尤其是电气设备的选择,要适合海洋采油平台的盐雾、防爆环境[3]。

1 吊机核心控制系统设计

海洋采油平台吊机是平台与外界物资交换的桥梁[4],其每天都要频繁地起吊设备[5],除需要承担修井设备在其甲板就位、协助修井作业、协助平台大型设备维修作业外,还担负着船上供应物品吊运,如海洋平台用材料、食品、燃料油、淡水加注等货物吊运,以及人员撤离平台等工作[6]。

1.1 吊机系统组成

柴油机驱动的采油平台吊机的功能是在绞车的牵引下实现主、副钩的升降运动,吊臂在一定角度范围内可变幅运动,吊机的回转结构能360°无障碍地实现旋转运动,从而确保在吊装半径的立体空间内人、物的平稳转运。

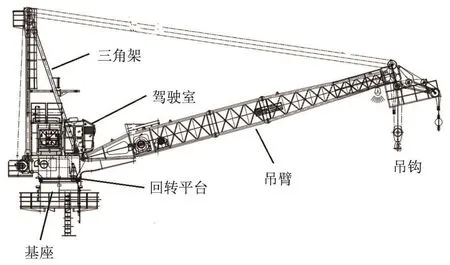

吊机主要由塔座、回转台、扒杆、钢丝绳、驾驶室、吊臂、三角架、回转平台等组成[7](图1)。塔座(基座)安装时需焊接到主甲板上的预留底座上,回转平台通过回转支撑与机座相连接,吊机原动柴油机、电气控制箱、起升绞车、回转绞车、驾驶室等都安装在回转平台上。

图1 吊机机械结构Fig.1 Mechanical structure of crane

除机械构件外,吊机的控制系统分为5大部分,包括动力系统、起升系统、回转系统、变幅系统和电气控制系统,电气控制系统为控制中枢,负责协调和指挥其他4大系统的运行。

动力系统由柴油机提供动力,其包括柴油机、柴油箱、液压油箱、液压泵及弹性联轴器等设备。柴油机的控制自成体系,使用原动机厂家提供的就地盘和远控盘来实现控制功能,而状态信号可通过RS485接入电控单元PLC控制系统,参与到整个系统的控制。

起升系统由起升绞车、行星减速齿轮箱、制动器和液压马达组成;回转系统由回转机构和回转支撑组成,回转机构减速器通过小齿轮与回转支撑的啮合传动实现吊机的360°旋转;变幅系统由变幅绞车、支架、行星减速齿轮箱、制动器、液压马达组成。这三大系统的驱动都应用电液控制方法,通过电气控制系统的PLC输出电气信号到电控液压阀,驱动绞车等运动部件动作。

电气控制系统设置安全保护装置:主绞车设置上、下限位,副绞车设置上、下限位,变幅角度设置最大、最小限位。吊车在接近或达到相应的保护位置或保护值时,电控系统能立即发出指令切断动力源,同时发出声光报警。

负载力矩仪进行持续监测和报警保护,持续监测主钩、副钩和角度传感器传回来的信号,在负载达到90%进行预报警,到达110%时直接发出停机信号到电控系统,并发出声光报警。

1.2 电气控制系统功能分析

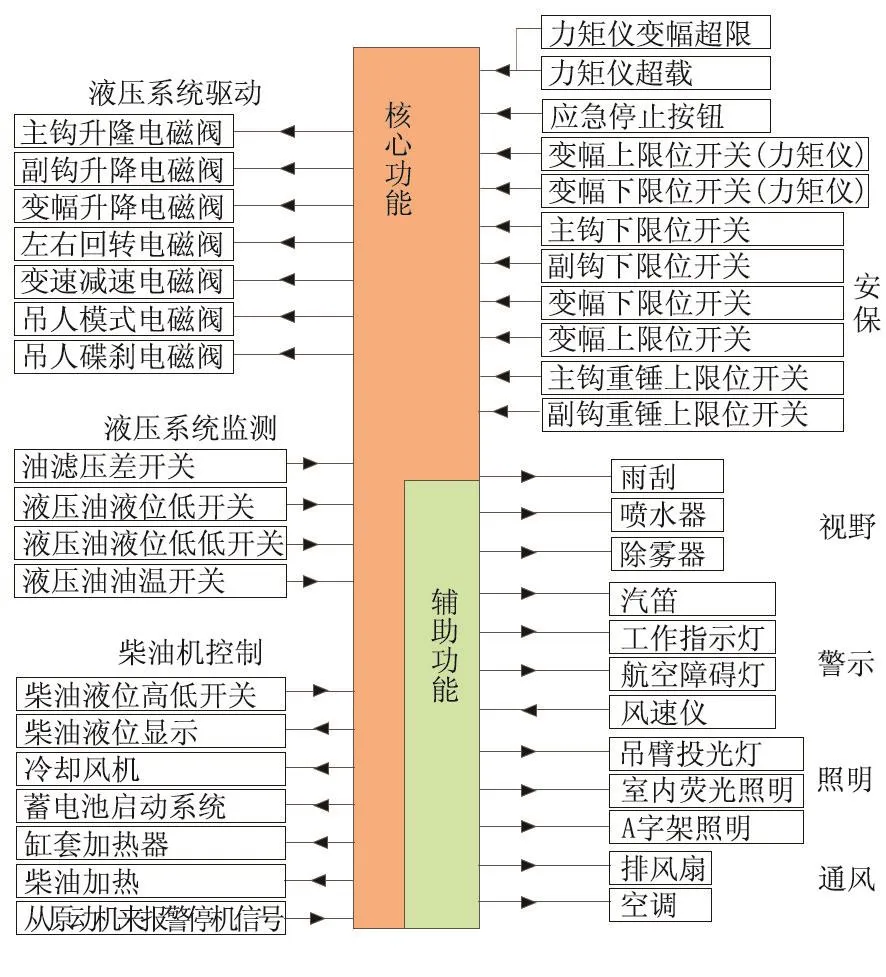

电气控制系统的功能可分为核心控制功能和辅助控制功能两部分(图2)。核心控制功能又可分为液压系统控制、柴油机系统控制、安全保护三部分功能;而辅助控制功能包括辅助驾驶功能、照明及警示功能、通风功能、辅助加热功能等。

液压系统控制及监测需要通过电气系统控制液压回路上的电磁阀实现主钩、副钩、变副的升降、回转运动和碟刹的驱动,以及配置液位、压力、温度开关实时监测液压油油位、温度、液压油管路的过滤器滤差,提供报警和关断保护。

图2 电气控制系统功能Fig.2 Function of electrical control system

柴油机控制系统的设计重点在于柴油机外围电路的设计和与柴油机的接口界面设计,完善蓄电池启动系统,将柴油机各项保护停机警示传输到PLC,最终显示在驾驶室的报警面板上给驾驶员以提示,另外还需给柴油机提供柴油液位的监测和辅助加热等功能。

安全保护系统设计主要针对主钩、副钩、变幅限位装置,在限位开关动作或超载后,前端保护就发生作用,停止吊机的继续动作,从而将吊机的动作范围控制在安全合理的范围内。要在一次保护的基础上设计出后备保护,以便在一次保护失效的情况下有效地进行二次保护,同时为防止极端和意外情况出现,还需设计紧急停车按钮。

辅助控制功能主要用于改善使用者的环境,向其提供清洁视野、风速提示、良好照明、空调及通风,以及航空警示等。

1.3 电气控制设备布置思路

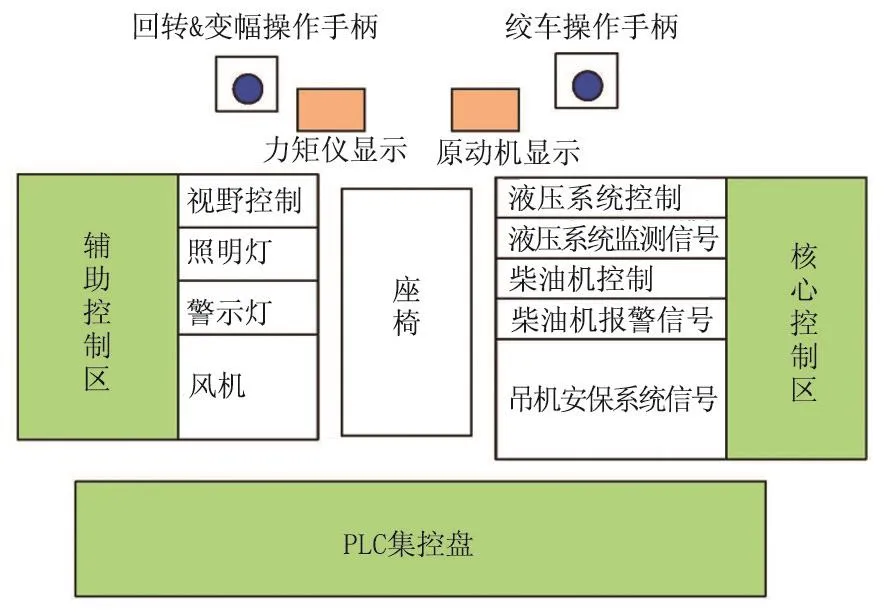

遵从分布式控制系统的原则,将检测元器件、执行元器件在现场分散布置,控制系统集中设置,控制系统和监测系统宜集中设置在驾驶室内[8]。若全部功能通过普通继电器电路实现,元件较多,线路很复杂,电气控制箱将很大,受限于海上平台较小的操作空间,驾驶室不可能很大,因此可选择使用可编程逻辑器进行集中控制。将所有的操作开关、状态指示集中布置于驾驶室的前部操作手柄旁,其与飞机的操作盘面类似。为提高可靠性,所有的电驱液控阀也布置在驾驶室。

选择PLC进行集中控制,具有以下特点:①编程比较简单,使用方便;②控制灵活,程序修改方便,具有很好的柔性;③逻辑都是通过程序自动实现,控制系统设计及施工的工作量少,维修方便,PLC的可靠性也比继电器电路高,抗干扰能力强;④响应速度快,应用广泛[9]。在整个控制系统需要更多的监控点和报警点时,功能扩展非常方便,性价比高,因此选择通过PLC进行所有信号的集中控制。选用与PLC配套的液晶屏,通过组态将状态信号、报警信息显示在面板上,并实现故障记录存储和查询。驾驶室内的电气设备布置见图3。

图3 驾驶室电气设备布置Fig.3 Electrical equipment layout of cabin

2 PLC控制系统核心设计

2.1 I/O统计及选件

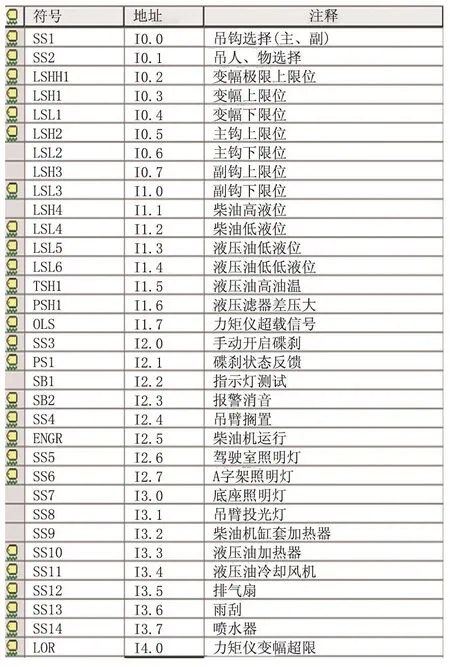

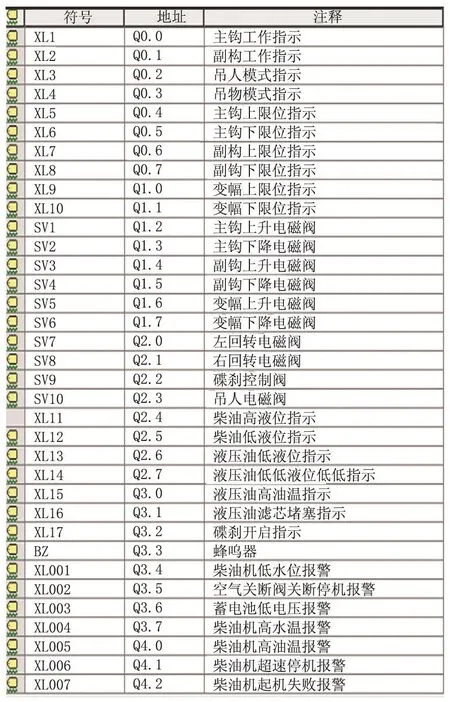

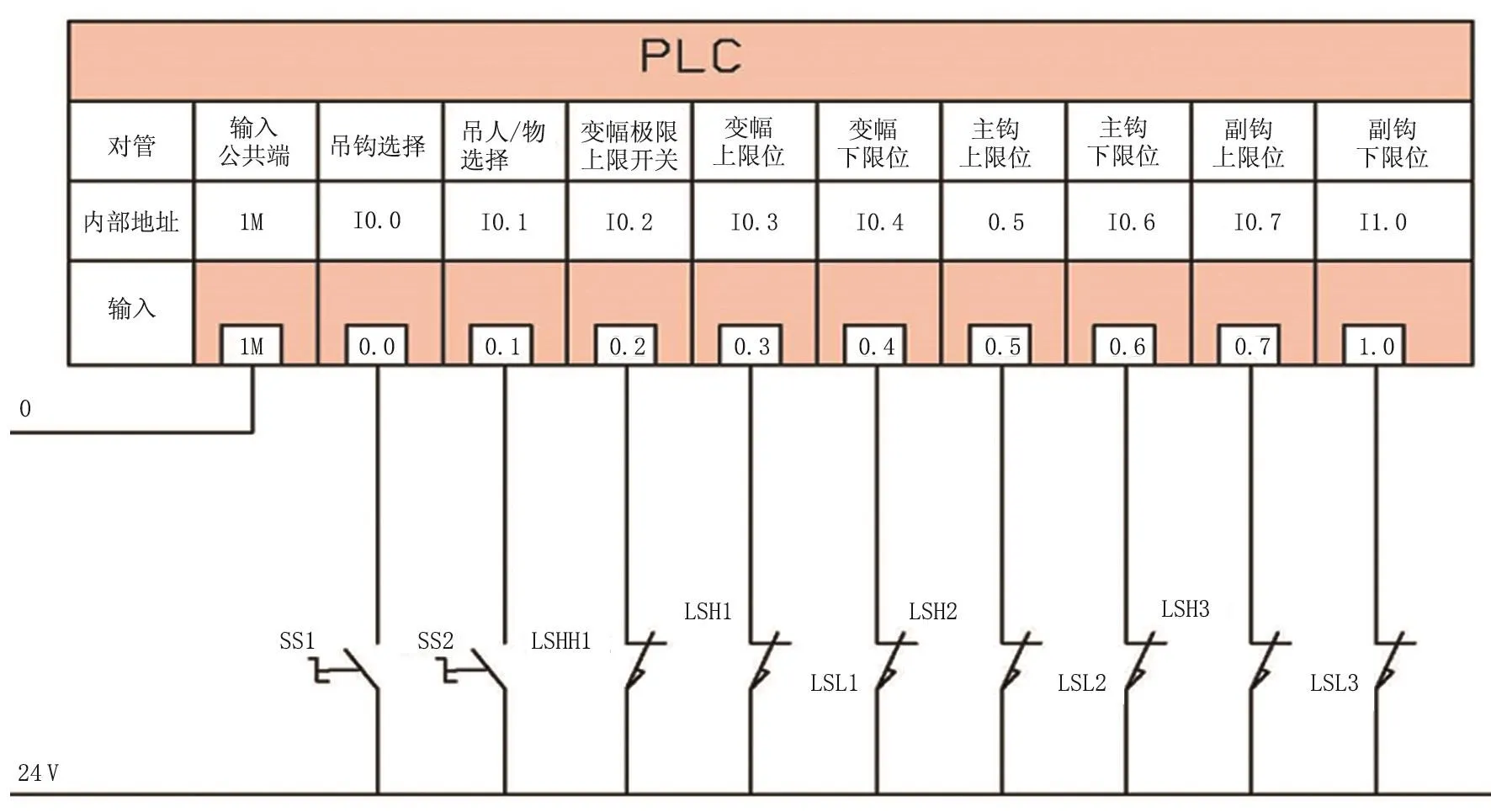

首先根据功能需求和设计思路,列出I/O点清单,图4、图5为部分输入、输出点的列表清单,可根据功能的调整进行相应的增减。

图4 数字量输入点Fig.4 Input points of digital quantity

参考厂家的选型手册,根据数字量、模拟量I/O点数、速度要求、存储容量选择合适的PLC品牌。根据输入、输出点的数量,选择CPU的型号和数字模拟量等其他扩展模块,进行连接组装(图6),具体选择的模块型号、数量和注意事项参考产品选型手册,不再敷述。

2.2 核心逻辑设计及编程

控制逻辑是PLC控制系统的基础和精髓,根据吊机功能分析和核心控制系统设计,整理出内在的逻辑并编程,其中核心控制功能的逻辑有3个。

吊臂变幅逻辑:

(1)当变幅处在极限上限位、超载或者液压油过低油位三种情况之一时禁止回转运动。

(2)在液压油过低液位情况下变幅禁止运动。

(3)当变幅处在极限上限位、变幅上限位和力矩仪检测的变幅上限位时变幅禁止上升。

(4)当变幅处在下限位、力矩仪变幅在下限位、主钩的重锤上限位触发、超载信号发生时变幅禁止下降。

(5)当变幅到达一定的角度后,变幅的提升速度需要降低,以防止过快造成事故。

图5 数字量输出点Fig.5 Output points of digital quantity

图6 可编程控制器CPU及扩展单元示意图Fig.6 Schematic diagram of programmable controller CPU and extension unit

副钩逻辑:

(1)当液压油液位低、或者回转锁定、或者吊钩选择主钩时副钩禁止动作。

(2)当超载以后、副绞车开闸指示开关无反馈、副钩重锤位于上限位时副钩禁止上升。

(3)当超载以后、副绞车刹车开闸指示开关无反馈、副钩位于下限位时副钩禁止下降。

主钩逻辑:

(1)当液压油液位低或者吊钩选择副钩时主钩禁止动作。

(2)当主钩重锤上限位触发、或者超载时主钩禁止上升。

(3)当主钩位于下限位时主钩禁止下降。

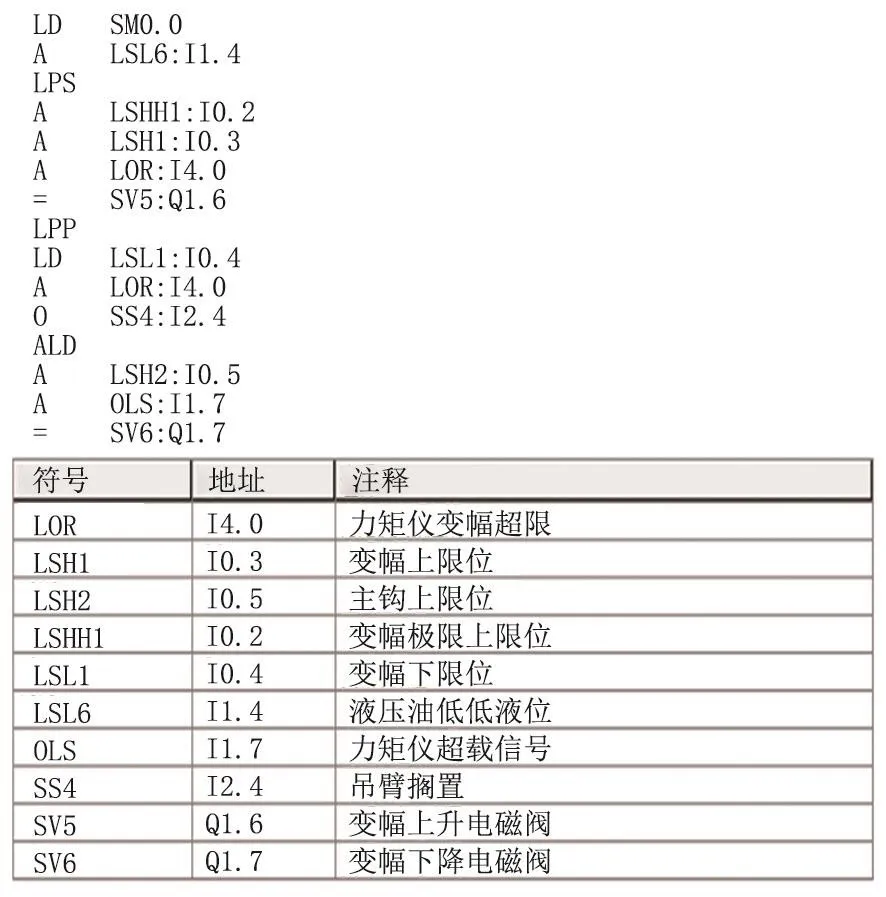

典型程序:

选用经验设计法,根据以上的核心逻辑分析,编制核心控制回路图,并将其转换为PLC程序,典型的程序见图7。

图7 变幅逻辑编程Fig.Amplitude logic programming

2.3 电路设计

通过计算,控制回路、空调、加热器、照明等全部负荷约15 kW。电力由平台给出,通过电缆接到带碳刷的电滑环(又称中心集电器)上,电滑环内外接触头随吊机回转运动而做相对运动,运动时接触良好,保证吊机做回转运动时电力的传输不中断,电力从滑环引出后,通过配电箱分配到各控制回路和小负荷。主回路有照明回路、加热伴热回路、24 V控制电源回路、蓄电池充电回路、空调抽风机回路、插座回路等,PLC、力矩仪、PLC输入电源、显示屏电源都由24 V控制回路电源提供,且冗余布置两组,一备一用。三角架和吊臂障碍灯的电源亦通过电滑环进行传输,由平台导航系统提供,以摩尔斯代码“U”及循环周期为15 s的方式对过往飞机发出航空警示信息。

开关量信号直接接入各数字量输入模块,PLC数字量输出通过中间继电器再去控制现场的设备,典型PLC接线示意图见图8。

2.4 电气设备选择

图8 典型PLC接线图Fig.8 Typical PLC wiring diagram

本系统PLC选用的类型包括欧姆龙、三菱、西门子、AB等品牌,应充分考虑平台其他设备控制系统所采用的PLC类型,尽量保持统一。除了PLC本身外,还需要选择大量的旋钮、限位开关、电驱液控阀等,考虑到海洋环境(如湿度、盐雾等)对防爆电气设备的影响[10],防护等级要求非常高,室内最少IP44,室外需要IP56以上,参照平台的防爆区域划分图[11],吊臂一般处于顶甲板一级二类危险区,因此布置的电气设备要求防爆等级至少达到ExdllBT4。所有连接电缆选型均为HOFR型,要求阻燃、低烟、无卤无毒。所有电气设备按照规范要求可靠接地。

3 结束语

集中电控系统设计较好地满足了吊机控制系统模块化、自动化、信息化和易拓展的海洋石油装备发展要求,非常合适在狭小的海洋平台上使用。

该设计还预留有接口,可将所有的状态信号传输给采油平台中央控制系统,从而对吊机操作实时监控,提高了油气田智能化装备管理水平。

该设计极大地提高了吊机使用的安全性和可靠性,确保了海洋关键设备的使用安全和人身安全。

该设计采用通用的PLC模块,不仅可以和平台上诸如中央空调的控制系统共享备件,而且能节省有限的备件存储空间。