某煤化工项目升级改造废水处理技术研究

2019-07-24金奕

金奕

上海朗日工程技术有限公司 (上海 200437)

煤化工产业产生的废水量大,污染物的种类多、浓度高,对环境水体的污染日趋严重,严重威胁人们健康和安全。因此,对煤化工废水进行处理使其达标排放显得尤为重要。煤化工项目产生的废水量相当可观,回用这部分废水,从而降低新鲜水的用量,实现资源综合利用与废水达标排放的目标,具有非常重要的社会意义。

1 国内某煤化工项目装置升级改造工程概述

某煤化工项目,原装置产能为110万t/a焦化、12万t/a甲醇,现对其进行升级改造,产能为110万t/a焦化,25万t/a甲醇,6万t/a液化天然气(LNG)。该项目地处鄂尔多斯台地北缘的低丘陵区。原设计利用湿熄焦将炼制好的赤热焦炭冷却到便于运输和贮存的温度;根据GB 16297—1996《大气污染物综合排放标准》,湿熄焦对大气污染严重,不利于环保,现改为干熄焦降温。干熄焦用惰性气体循环产生蒸汽,可以代替产相同蒸汽量的锅炉,减少对大气的污染。这样一来,原来废水预处理后的浓盐水(可以用于熄焦的复用水)就没有了出路。现考虑把这部分复用水通过浓盐水处理后回用到循环水补水中去,尽可能地减少工程新鲜水的用量,达到节水的目的,同时做到废水经浓盐水处理产出固体盐 (工业盐或者杂盐),做到零排放。

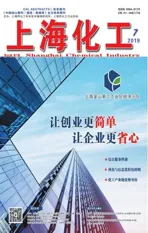

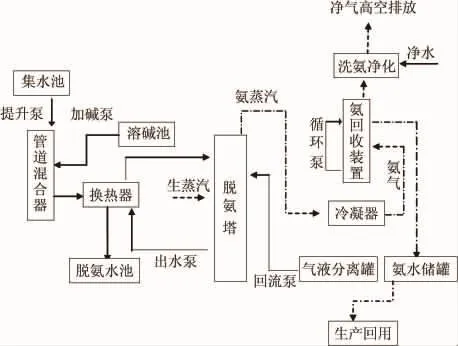

该煤化工项目工艺流程见图1。

图1 煤化工项目工艺流程

2 项目升级改造3种废水处理方案

2.1 方案一

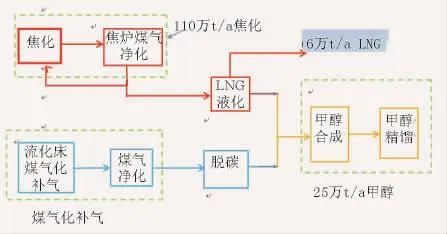

方案一考虑使焦化和煤气化过来的废水一起进入蒸氨处理,然后去生化和中水回用作循环水补水,具体如图2所示。该项目是续建项目,当时蒸氨工段只考虑了利用煤气化的废水进行蒸氨处理,目前蒸氨工段的地基已经浇注完成,蒸氨塔的长径比已经定死,所以,使焦化废水也进入蒸氨塔是不合适的,方案一不可行。

2.2 方案二

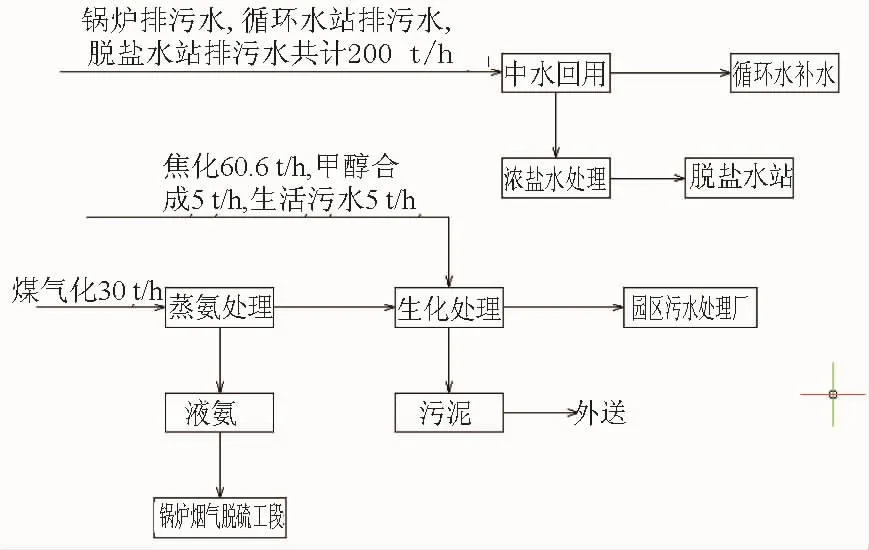

方案二在方案一的基础上作了改进,修改了焦化废水去向,把原来煤气化和焦化一并去蒸氨的90.6 t/h废水,改为焦化的60.6 t/h废水直接进入生化处理。这样就能在不改变前期蒸氨设备的基础上,达到废水净化的目的。

具体流程如图3所示。

图2 方案一废水处理流程

图3 方案二废水处理流程

2.3 方案三

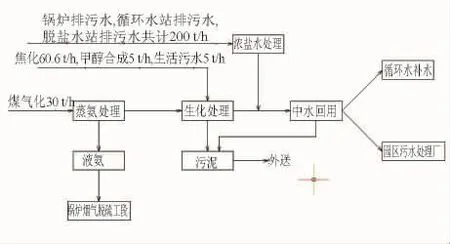

当前环保形势非常严峻,国家对废水排放要求严格。为了响应国家的环保倡议,中水回用,减少新鲜水用量,做到废水零排放,提出了方案三。在方案二的基础上,考虑了中水处理后,水质指标符合GB/T 19923—2005《城市污水再生利用 工业用水水质》中敞开式循环冷却水系统补充水指标。本着节约用水的原则,把这部分中水回用到循环水系统,具体流程如图4所示。

图4 方案三废水处理流程

3 废水处理方案的确定

根据煤化工工厂废水水质,比较方案二和方案三,确定最终的工艺方案。该项目废水处理大致可以理解成3个环节,分别对其进行分析。

3.1 蒸氨处理

环节一为蒸氨处理,目的是通过处理回收废水中的氨水,收集后送项目烟气脱硫工段,作为催化剂回用。

去蒸氨处理的废水来自煤气化的煤气冷凝液,在正常操作条件(操作温度为60~85℃、操作压力为 0.2~0.4 MPa、操作流量为 30 t/h)下,煤气化废水蒸氨处理前后的指标如表1所示。蒸氨工艺流程图见图5。

表1 废水蒸氨处理前后的各项参数

图5 蒸氨工艺流程图

氨氮废水贮于原水贮罐,均质均量后用泵提升,经管道混合器补碱至pH≥10.5,和塔底高温水换热后,进负压汽提脱氨塔;来自界外的低压蒸汽接入负压汽提脱氨塔塔底,高温水在塔的作用下逐层沸腾喷射脱氨,塔底出水达到或优于工艺要求值。汽提挥发出来的氨蒸汽精馏后进入冷凝器,含氨冷凝水部分回流至汽提塔。汽液分离出来的氨气 (含二氧化碳)由抽氨混合真空装置进入氨回收装置,回收氨水(含碳酸氢铵)。溢出的尾气进洗氨净化器,用净水洗涤净化,控制净水进水量,达到所需氨水质量浓度后,进入氨水储罐,外送到烟气脱硫工段,作为脱硫剂使用,既经济又环保,实现生产物的循环利用。蒸氨出来的废水直接送往生化处理。

3.2 生化处理+中水处理

环节二中蒸氨处理后的废水与焦化废水一起去了生化处理,经生化处理后的水进行回用,可以减少新鲜水的用量。

3.2.1 生化处理(与中水回用系统一并布置)

生化处理污水量为100.6 t/h。甲醇合成工段污水流量为5 t/h,主要污染物为0.1%CH4O,0.1%高沸点醇;生活污水流量为5 t/h;焦化工段污水流量为60.6 t/h;煤气化工段污水流量为30 t/h,主要污染物为挥发酚、硫化物、HCN、NH3、COD、烃类等。

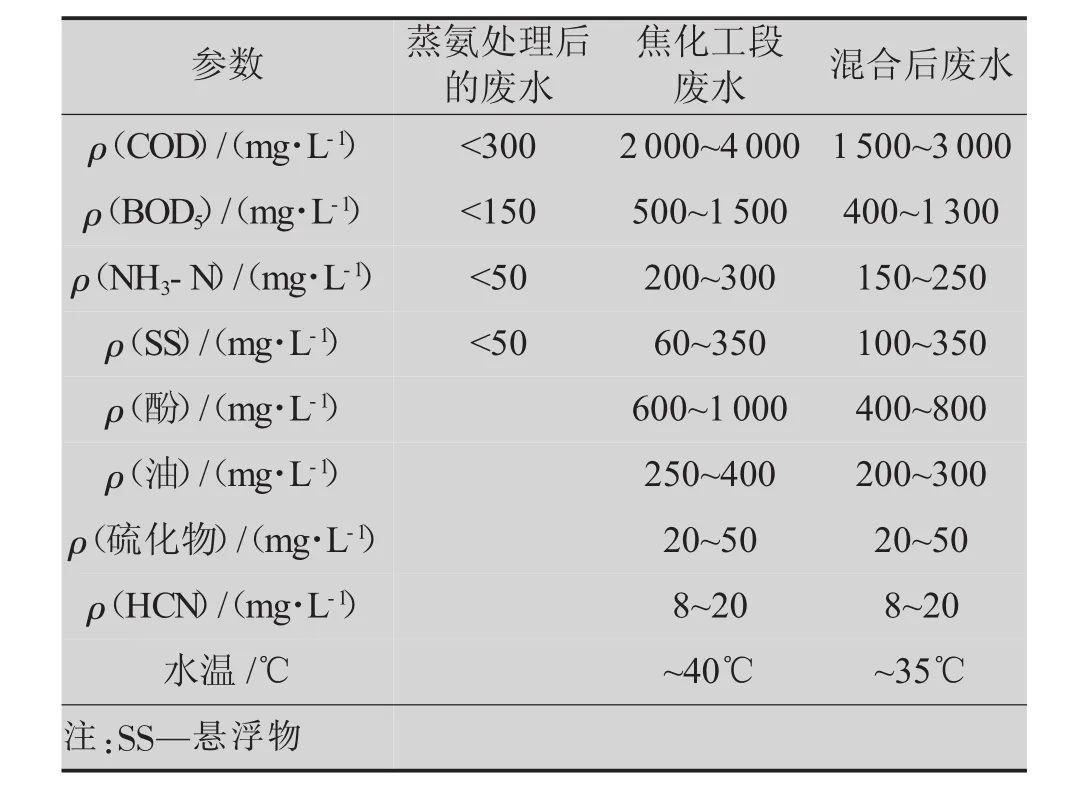

考虑生产和生活污水量的波动性及不可预见性,设计生化处理规模按60%~110%负荷考虑。废水各项参数如表2所示。生化处理流程如图6所示。

表2 废水来源及混合后的水质

图6 污水生化处理流程简图

有压生产污水由管架利用余压进入隔油池,无压生产废水及生活污水经提升后进入隔油池,除去轻油及重油。收集到的轻油及重油送冷鼓工段回收利用。

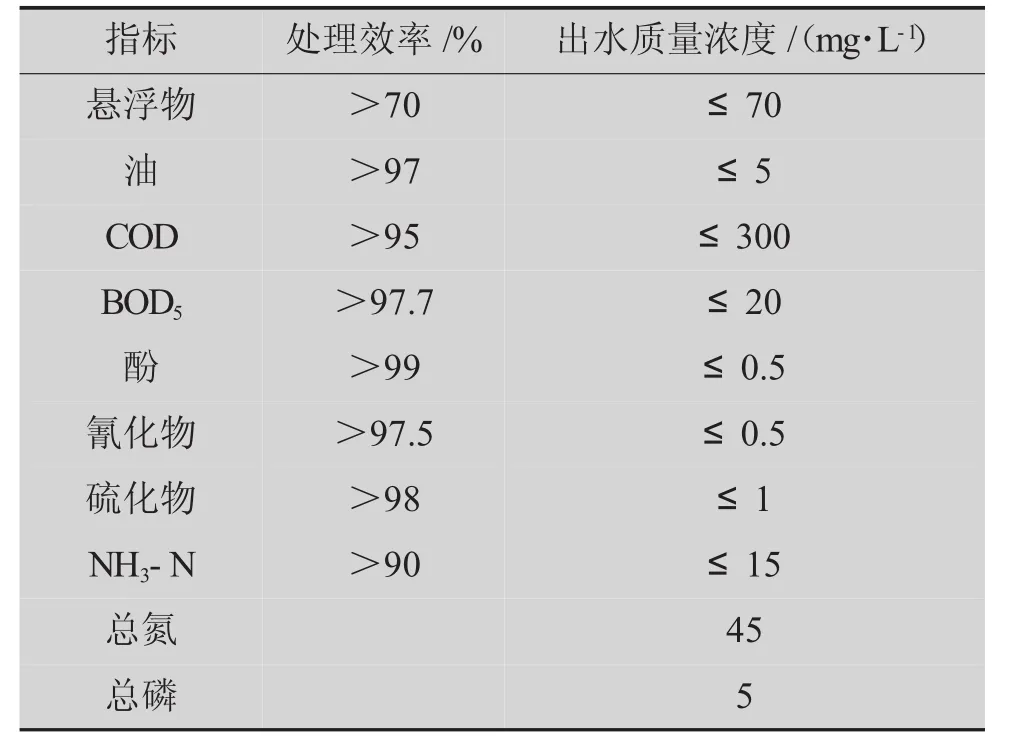

除去轻油及重油后的污水进入气浮池进一步去除乳化油及胶状油,后进入调节池。在调节池中设有潜水搅拌机,从而达到对污水进行均质的目的,经调节后的污水进入厌氧池,在厌氧段利用酸化菌对大分子有机化合物进行酸性发酵,将其降解成小分子有机化合物,再通过甲烷菌进一步甲烷化;在缺氧段利用反硝化细菌的作用将污水中的NO3-、NO2-离子还原成为N2、N2O等气体;在好氧段利用硝化细菌及亚硝化细菌的作用将污水中的NH3-N氧化成NO3-、NO2-,同时在好氧池中鼓入充足的空气,并加入微生物所必需的各种营养,利用所培养的好氧微生物去除污水中的大部分COD等污染物。出水经中间沉淀池沉淀后进入接触氧化池,进一步去除水中的有害物质。在接触氧化池内鼓入足够的空气以满足生化处理的需要,接触氧化池出水经最终沉淀池沉淀并加压过滤后全部送往中水处理。剩余污泥经压滤机脱水后外送固废处理站。处理效率及出水水质由表3所示。

表3 生化处理效率及出水水质

生化处理出水水质满足GB 8978—1996《污水综合排放标准》中的一级标准,排至园区污水处理厂。园区内污水厂的纳污标准为:ρ(COD)≤300 mg/L,ρ(NH3-N)≤25 mg/L,ρ(总氮)≤45 mg/L,ρ(总磷)≤5 mg/L。

3.2.2 中水处理

为节约新鲜水用水量,将循环水系统的排污水、脱盐水站排水、锅炉排污水收集后,进入中水回用装置,产品水回用作为循环水系统的补充水。设计处理规模为200 m3/h。

循环水系统的排污水、脱盐水站排水、锅炉排污水的不合格项目主要为悬浮物、总溶解性固体(TDS)。采用混凝沉淀+超滤+反渗透的处理工艺,从而使原水经处理后经济合理地满足循环水补充水水质指标。

中水处理流程为:斜板沉淀池→原水池→原水泵→过滤器→超滤装置→超滤水箱→超滤水泵→反渗透保安过滤器→反渗透高压泵→反渗透装置→回用水箱。反渗透的预处理设施采用斜板沉淀池+多介质过滤器+叠片式过滤器+超滤的设计,符合环保要求,同时高效、紧凑的超滤因过滤精度很高,能够去除98%以上的有机物、99.99%以上的微生物,确保产水淤泥密度指数(SDI)小于1。

中水处理后的出水水质按照GB/T 19923—2005中的敞开式循环冷却水系统补充水来核定。

200 t/h的进水,经过中水回用处理后,130 t/h达标清水进入循环水补水回用,系统分离出70 t/h浓缩水(浓盐水)。

3.3 浓盐水处理

项目原用湿熄焦,改用干熄焦后浓盐水没有了出路,现考虑对浓盐水进行浓缩结晶处理,以实现废水零排放。采用浓缩+预处理+蒸发的处理工艺,最终析出固体结晶(工业盐外售),处理后的净水和蒸发的冷凝水回用到循环水补水系统,可降低用水成本。

浓盐水处理流程为:先对70 t/h浓盐水作浓缩处理,减少浓盐水量,再在缩量的基础上用加药的方式去除氨氮、硅,最后进行蒸发处理,蒸出固体工业盐。这样就使得整个污水处理流程实现了废水零排放。

3.4 最终方案确定

从3个方案的比较中可以看出,该项目改建既可选用方案二也可选用方案三,但是生化处理后废水中COD超标,这股来自于生化处理的废水不建议和另外3股清净下水一起并入中水回用处理,因此方案三被否定。项目最终确定选用方案二,采用清污分离处理的方式,工业废(污)水经过蒸氨、生化处理后达到纳污指标,进入污水处理厂再处理,清净下水经过中水回用处理复用到循环水补水。最后浓盐水经过浓缩、预处理、蒸发后得到工业盐外售。该方案清污分离、运行维护方便、投资及运行费用较低、同时没有废水外排,做到零排放。

4 结语

在工业化程度越来越高的当今社会,工业废水严重污染环境,影响公众生活。通过处理工业废水提高水资源的利用率,对缓解日益严峻的水资源压力具有重要意义。该项目响应了国家节能减排的号召,并且做到了废水零排放,具有标杆意义。