石化项目管道模块化设计初探

2019-07-24戴顶余

戴顶余

福陆(中国)工程建设有限公司 (上海 201103)

随着“一带一路”倡议的推进,越来越多的中国企业选择开展国际合作,石化企业也不例外,投资国外的项目越来越多。对于项目投资而言,如何寻求最佳的成本平衡方案始终是困扰项目管理者的一大难题。从历史数据来看,劳动力成本的上升速度超过了材料成本的上升速度。因此,如何有效地利用劳动力、控制劳动力成本,是项目成功与否的重要影响因素。模块化设计通过将建造现场的大部分工作转移到模块预制厂,极大地提高了生产效率,降低了项目的劳动力成本。

模块是指一种按客户要求定制的,将设备、管道、电气、仪表等按工艺要求建造在钢结构内,可实现一种或多种功能,并可整体运输和吊装的系统集成设施。简单地说,模块化设计建造就是首先进行模块化设计,然后进行异地建造和外围运输,最后进行现场安装[1]。

1 石化项目模块化设计的优缺点

国外石化项目模块化设计的发展大概经历了三个阶段:第一个阶段是钢结构和管道进行集成模块化设计和制造;第二个阶段是设备及与其相连的管道、电气仪表进行模块化设计和制造;目前进入到第三个阶段,即工艺模块化设计[1]。项目的模块化需要整体考虑决策。

1.1 模块化项目的优势

通过对近期多个模块化项目进行分析,可以发现大多数石化项目早期作出采用模块化设计方案的决定,多数是因为预计到模块化设计施工将会对项目的成本控制或者进度控制产生有利的影响。模块化预制组装通常在模块预制厂中进行,相比于施工现场,更容易以合适的薪资招聘到经验丰富的工人;由于工作环境和条件比现场更好,并且采用标准化建造方法,生产效率和施工质量会得到很大的提高。如果选择亚洲的模块预制厂,和项目所在地(美国或者欧洲国家)相比,在人工成本方面具有很强的竞争优势。此外,模块预制厂受天气等恶劣环境的影响较小,并且可以避免非常多的高空作业,极大地提高了项目的安全性。对于大型石化项目,由于模块预制可以在多个模块厂同时进行,还可以和现场的土建施工交叉作业,因此可以大大缩短建造周期。此外,由于绝大多数的工作量被转移到了模块预制厂,项目现场的劳动力需求会大大减少。

1.2 模块项目的劣势

从本质上讲,模块化项目节省成本的预期是以相当多的额外设计和较高的采购成本为代价的。模块运输过程中需要安装大量的临时结构、管道、设备支撑,以及临时运输梁。根据项目经验,在液化天然气(LNG)模块化项目中,钢结构的消耗量通常比普通项目高15%~25%,某些复杂的大型模块化项目比例可能高达50%,这一数值取决于模块化项目的具体内容、总体规划以及执行方法。除了钢结构成本,安装在模块中的设备需要被双重运输 (从设备制造厂到模块预制厂,再到项目现场);超大型模块需要昂贵的自行式模块运输车(SPMT)来进行陆地转移,并且需要重吊船或者驳船来进行海上运输。因此,模块化项目的运输成本也远高于一般项目。

2 石化项目模块的分类

石化项目模块一般按功能单元和运输质量进行分类。

2.1 按功能单元划分

(1) 管廊模块(PAR)

管廊模块通常包含钢结构框架、必要的检修/操作通道、管道、电缆桥架、照明灯具等,如图1所示。

图1 管廊模块

(2)工艺单元模块(PAU)

工艺单元模块可以被视作一个独立完备的系统,包括结构、设备、管道、仪表、控制系统、电气设备、电气和控制系统电缆、照明、蒸汽伴热系统、保温绝热和安全设施等。

(3) 设备撬块(VPU)

2.2 按模块运输质量划分

(1) 小型模块

小型模块是可通过公路或铁路运输的独立工厂单元模块,可以放置在预制好的基础上,然后与相邻的模块连接,几乎不需要现场工作,其尺寸一般受限于可用的运输途径。

(2) 大型模块

全球海运业界通常把重大件货物分为3种,即600 t以下,600~1000 t,1000 t以上[2]。 参照该定义,大型模块一般指运输总质量不超过600 t的模块,该类模块吊装时可以通过传统的吊装索具来实现。

(3)超大型模块

一般指总重超过600 t的模块。使用非传统的提升/顶升(液压千斤顶)和SPMT运输方法,必须使用大型专业起重机来吊装;通常由驳船或重型运输船运输。

3 石化项目模块的最大运输尺寸和运输质量

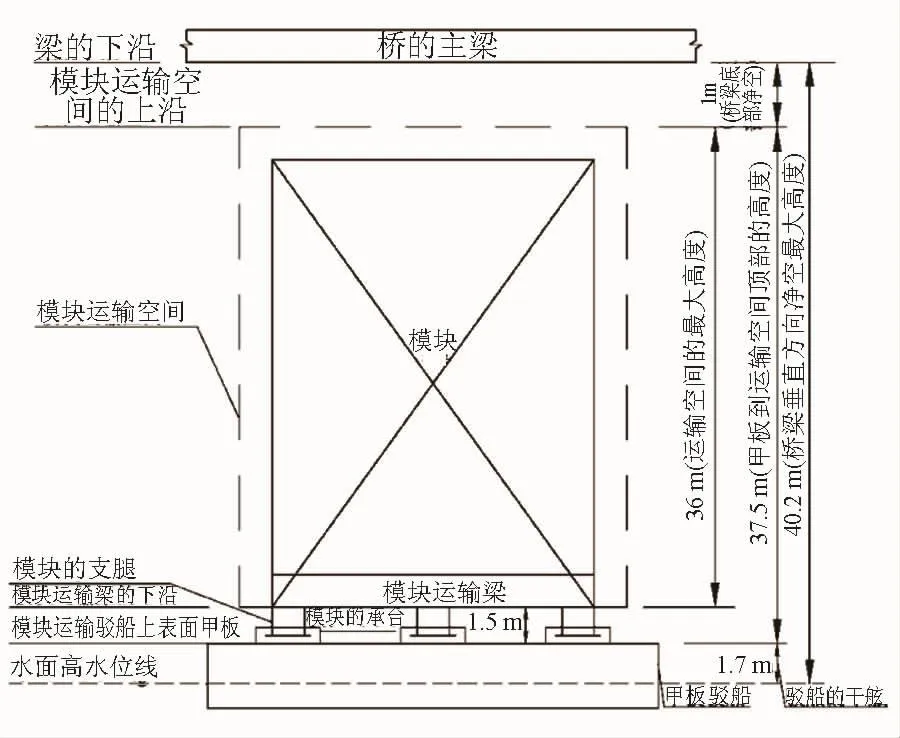

模块的最大运输尺寸和运输质量是按照船运公司提供的数据计算而得,需要在项目初期尽早确定下来,该数据会直接影响模块项目的执行效果。某二苯基甲烷二异氰酸酯(MDI)项目,模块由国内的模块厂进行预制组装,由重载船通过海运运输到项目所在地附近的港口,经由甲板驳船沿密西西比河转运到项目现场。由于沿河堤坝限重1200 t,因此模块的总质量不得超过该限制。模块最大运输高度限制为36 m(按照涨潮时密西西比沿河的架空桥的最大允许通行高度计算得到),参见图2。根据采用驳船的类型,模块的最大长度和宽度设定分别为35和24 m。因此,该项目模块的最大运输空间为35 m×24 m×36 m(长×宽×高)。该尺寸指的是模块的外轮廓尺寸,即模块内的任何一个组件都不能超出范围。

图2 船运模块高度计算简图

4 石化项目的管道模块化设计

与现场施工项目一样,模块化管道设计必须满足相关设计标准及规范的要求。此外,受限于模块的运输尺寸和运输质量,压力管道设计和施工在模块的划分、设备布置、管道布置、管道材料、管道应力分析、管道的预制组装和管道压力试验等方面需要特殊考虑。

4.1 模块的划分和设备布置

通常,模块化设计驱动设备布置,而不是设备布置决定模块化方案。在满足工艺条件且满足安全性、可施工性、可操作性、可维护性的条件下,需要最大限度地提高系统的完整性,最大化利用模块空间。模块化设计是在对工艺系统整体分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合生产不同产品,以满足市场不同需求的设计方法[3]。在化工装置中,工厂的各个装置就是不同功能的模块。在进行模块划分时应先将整套系统模块划分为若干功能独立的子系统,根据总平面布置,对各子系统进行合理摆放,每个子系统根据模块化设计标准进行设备平面布置[4]。目前,国内外比较主流的模块项目划分工作流程如下所述。

(1)识别工艺流程块

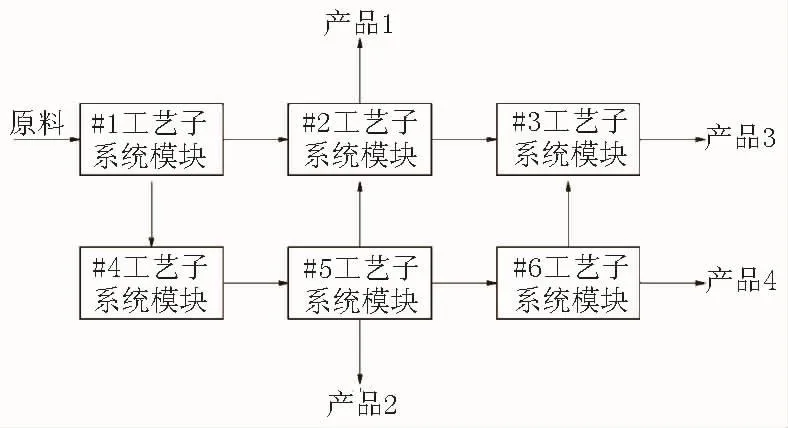

将整个项目按照工艺单元分成多个子系统模块(见图3),通常每个子系统模块不超过20~25台设备,如果可能,最好同时做好大管道的管道研究图,并且需要考虑典型设备的操作及检维修要求。

图3 典型的项目工艺流程分块图

(2)在总图上为各工艺系统模块分配空间并安排子模块的设备布置

该步骤需要尽可能地优化模块设备的类型和尺寸,尽可能使用标准设备。如果立式设备的高度超出模块的限高要求,可以考虑替换成卧式设备。对于换热器而言,如果工艺允许,体积小巧紧凑的板式换热器是一个不错的替代方案。典型的子系统设备布置图参加图4。

(3) 布置审查

相比于传统项目,模块化项目早期的设备布置工作除了总图、工艺和管道专业外,也需要其他专业的及早参与,以确保模块划分和设备布置符合该专业设计规范的要求。

4.2 模块项目的材料分类

相比于现场施工项目,模块预制厂需要结构、设备、管道和阀门等的就位节点更早,因此相应的设计和采购的进度要求会被提前,甚至会被压缩。及早正确购买材料是模块化项目成功的关键因素之一。对于管道专业而言,模块化项目的材料通常分为模块材料、随模块运输材料、现场施工安装材料等。

(1) 模块材料

模块中所有的设备、管道和阀门等都归属于模块材料。

(2)随模块运输材料

当模块安装测试完毕,离开模块预制厂时,原本需要安装在模块内的管道、阀门等永久模块组件不在最终位置,它们需要单独预制,并随模块一起运输到现场。例如:石墨换热器,由于担心运输过程中设备会损坏,通常运送到现场安装。但是为了减轻现场的工作量,连接这些换热器的管道、阀门材料会在模块预制厂提前预制好,然后随模块一起运送到现场,待换热器安装就位后,完成最终的组装工作。管道设计时需要考虑管道支架的位置,以决定拆分管道的最佳位置(通常选择第一片法兰分界处)。

(3)现场施工安装材料

需要现场安装的模块永久组件(设备、管道和阀门等),或者安装在模块外部的组件等通常直接发送到项目现场预制组装。例如:某国外项目,安全阀是国内生产,项目现场在美国。安全阀出厂前虽然通过了美国机械工程师协会(ASME)授权检验机构的检验,但根据美国锅炉压力容器检验师协会(NBBI)NB-18泄压装置认证条款的规定,必须重新校验安全阀启闭压力和在该压力下的密封性能等,校验合格才能投入使用。如果安全阀在模块厂安装后运输到项目现场,由于不能在线检测,需要再次拆下来送检,所以通常将安全阀直接运送到现场。这里的安全阀可以理解为现场材料。模块运输时,安全阀需要用临时管道替代。

4.3 模块项目的管道应力分析

对于模块化项目而言,管道应力的工作分为3部分。

(1)传统应力分析

根据临界管线表进行管道系统设计和操作工况的应力分析,计算结果必须符合项目规范的要求。

(2)临时支吊架的设计

和传统项目相比,模块化项目管道需要有足够多的临时支架,以确保管道运输过程中不会移位或滚动。通常直管道至少有2个支撑点,如果管道走向发生改变,则必须至少有3个支撑点,参见图5。管道临时支撑点增加了临时结构梁,管托可采用螺栓固定或夹紧,小管道(DN≤50 mm)可以用“U”型螺栓和角钢卡在一起,也可以使用绑带或绳索将其与结构捆紧。通常,模块预制厂负责提供临时支架。

图5 管道临时支架

(3)模块海运荷载分析

模块海运过程中,因船舶运动和重力而产生惯性力[5]。由于船只的惯性力,模块的钢结构、设备以及管道系统都会跟着做横摇、纵摇和垂荡运动,参见图6。管道应力过大会引起管道和支架破坏,因此必须增加海运工况的应力分析,在合适的位置设置临时支架(轴向限位支架和竖向限位支架),确保足以抵抗海运过程中产生的动载荷;但同时要能够提供足够的管道柔性以吸收结构和设备位移。

4.4 模块项目管道的预制和组装

(1)管段的预制

图6 船舶的6自由度运动

为了提高模块预制厂的装配效率,可以将模块中的长管道拆分成段,提前进行集中预制,然后再进行模块内组装。管段预制的地点可以是模块预制厂,也可以是第三方的管段加工厂。管道预制完成后通过集装箱运往目的地。需要焊接的管道,模块出厂时管道端部需要提前打好坡口,并且加上保护塞。

(2) 焊缝

对于模块化项目,焊缝的种类通常有以下3种:①现场焊缝。通常是模块和现场部分的连接焊缝或者现场管道间的焊缝。②模块预制厂的现场焊缝(FW Module)。预制管段在预制完成后,需要运送到模块装配厂进行管段的连接,FW Module是在模块预制厂内完成的焊缝。③现场调节焊缝(FFW)。

现场调节焊缝允许在两个模块分界处各自额外提供150 mm的直管段以备模块预制厂或现场在管道端部焊接压力测试的管帽,从而可以在不连接整个系统的情况下对单个模块的管道系统进行压力测试。但是对于绝热管道而言,只有在整个管道系统压力测试合格后,才能进行保温保冷的施工。为了最大限度地减少现场施工量,引入了封闭焊缝(Closure Welds,也称黄金焊)的概念。如果焊缝按ASME B31.3-2016工艺管道标准第344.7节进行制造过程中的检查,而又按第344.5节进行100%射线照相检查或者按第344.6节进行100%超声波检查合格,管系或组件已经按第345.2.3 c节通过泄漏试验,则连接这种管系或组件的最终封闭焊缝不需要进行泄漏试验[6]。因此,封闭焊缝可以理解成一种未经压力测试的接合焊缝,可以用来在现场将预制好并且完成压力测试的两个模块管道连接起来。由于焊接要求和焊接成本较高,封闭焊缝的使用需要提前得到业主的同意,并且由施工团队确认具体的位置。对于绝热管道,模块厂通常会在压力试验合格后,完成大部分的绝热施工工作,但在模块焊缝接口两侧各预留500 mm不做绝热施工,待模块现场封闭焊接完毕并且无损检测合格后,再完成这一部分的施工。需要注意的是,只有气压或者水压试验的绝热管道才需要添加现场调节焊缝。对于模块分界点是法兰的绝热管道,模块预制厂压力试验可以利用盲板将管道端头盲死,来完成压力测试,而不需要考虑现场调节焊缝。对于初始压力测试和非绝热要求的管道,由于压力测试在现场完成,也不需要考虑现场调节焊缝。由图7所示。

图7 模块分界点的焊缝类型

(3)现场焊缝位置的确定

① 现场焊缝的位置首选水平管段(焊缝是垂直的)。管径较大的现场焊缝,由于焊接技术问题,工人施工时水平焊缝耗费的焊接时间是垂直焊缝的2倍。

② 对于不同材料(如碳素钢和不锈钢)的焊接,不允许在材料变化的位置设置现场焊缝,尽量在管段预制厂内完成焊接,如果不可避免,可以考虑法兰连接;对于同种材质、不同壁厚的管道和管件,焊接如果不可避免设置为现场焊缝,必须在管道轴测图上增加备注,提醒现场工人在施工时为避免内壁错边而进行修整。

③ 对于管廊上的管道,现场焊缝的位置应该尽量靠近管架,同时保持足够的净间距。

④ 现场焊缝的位置还应该尽量避开受限空间,如果条件允许,焊缝高度尽量位于地面或者平台以上300~1850 mm处,尽量减少现场脚手架的使用。

⑤ 镀锌管不允许焊接,管道端部为法兰连接并且在管段预制厂进行热镀锌。管段的预制尺寸通常受到镀锌池大小的限制。

⑥ 需要焊后热处理(PWHT)的管道,要尽量减少现场焊缝的数量,并且要确保现场有足够的空间来完成焊后热处理。

⑦ 尽量避免在焊接的阀门处设置现场焊缝,特别是焊缝还需要焊后热处理的情况。为防止高温破坏阀门,现场需要二次拆除阀门。如果不可避免,应在焊接阀门前后增加一段直管段。

4.5 模块项目管道的压力试验

为了减少现场工作量,模块预制厂的管道通常在装运前完成大部分的压力测试工作。这样现场只需要完成模块接口以及现场施工部分的压力测试工作。和常规项目一样,压力测试应符合项目标准规范的要求。模块管道的压力测试一般包括如下3类。

(1) 水压试验

模块和模块之间的水压试验,除了前文提到的预留150 mm的办法外,在测试压力允许的情况下,还可以在管道末端使用水压试验堵头来进行水压试验。水压试验堵头通过加压垫圈滑入管道,以非破坏性方式密封管道。为了允许堵头插入,管道末端必须是直管段,不能是管件(弯头或三通等)。

(2) 气压试验

由于气压试验有释放能量的风险,一般只应用在如下2种情况中:工艺要求不能和水直接接触的管道介质,例如硅烷、氯苯、光气、氯气或氯化氢气体等,采用气压试验;管道承受不了水压试验的重量,比如大直径的蒸汽管线,进行液压试验需要额外增加支撑,框架结构的强度也需要增强,考虑到经济性以及模块运输质量的限制,采用气压试验。

(3)初始运行压力测试

对于 GC3(ASME B31.3-2016,Category D)的管道,经设计和业主同意,可以在试车时用管道输送的流体在操作压力下进行压力测试。当介质为气体时需要进行预试验,压力为0.2 MPa。对于模块化项目,为了减少现场的工作量,经过业主同意,项目批准,可以将管道的初始运行压力试验转移到模块预制厂进行。

5 结语

管道模块化设计是传统管道设计方案的有效替代。在当今竞争激烈的环境中,工程师必须具有创新意识,通过传统和非现场施工技术(包括预制、预装配和模块化)的适当平衡,最大限度地发挥模块化设计的效益。随着越来越多的模块化项目的成功实施,模块化设计已经证明了其有效性,在不久的将来必将被应用于更多的石化项目。