TBM设备利用率分析及提高措施

2019-07-24

(四川二滩国际工程咨询有限责任公司,成都,611130)

1 引言

隧道掘进机(Tunnel Boring Machine),简称TBM,是一种修建岩质隧道的工厂化施工技术,主要由主机、连接桥、后配套及辅助设备组成,各部分分别由相应的液压系统、电器系统、PLC(逻辑程序)等控制完成相应动作;TBM集大型化、机械自动化、流程化、系统化于一体,在隧洞施工过程中实现了工厂化生产。由于TBM广泛利用监测、遥控以及电子信息技术等对施工过程进行全面制导和监控,使掘进过程始终处于最佳状态,因此,相对于传统钻爆法具有高效、快速、优质和安全等优点[1]。

然而由于TBM设备过于庞大,设备运转过程中需要电器、液压、机械等较多设备相互配合,任何一处设备故障都有可能导致TBM停机处理,因此,TBM设备利用率即TBM正常掘进时间和换步时间之和占总施工时间的百分比,就成了反应设备管理和应用水平的一个重要指标。

2 TBM应用工程概况

引汉济渭工程是陕西省省内跨流域调水工程,整个调水工程由三个部分组成,包括黄金峡水利枢纽、三河口水利枢纽、秦岭输水隧洞。秦岭隧洞越岭段全长81.779km,设计流量70m3/s,多年平均输水量15.0亿m3,隧洞平均坡降1/2474,采用钻爆法+2台TBM法施工,工期6.5年,TBM法施工断面为圆型,开挖直径8.02m。

2.1 工程项目简介

引汉济渭工程秦岭隧洞TBM施工段岭南工程(以下简称岭南TBM工程),标段内隧洞全长18275m,由TBM辅助洞室(765m,由钻爆法施工完成)和TBM掘进施工段(17510m)组成;采用一台直径8.02m、由美国罗宾斯设计并生产的TBM进行施工。

具体标段划分见图1。

2.2 工程项目特点

由于引汉济渭工程秦岭隧洞TBM施工段位于秦岭隧洞的核心区域,埋深最大,单工作面掘进施工长度大,且岭南工程属于反坡施工,对于地下工程施工来说是难上加难,造成了岭南TBM施工段的极大难题。

(1)岩石硬度大

根据设计预测,岭南TBM施工段岩石干燥抗压强度最高达242MPa;而根据已施工段的实测数据,目前已掘进段最高干燥抗压强度已达218.52MPa,且尚未达到设计预测的岩石最硬洞段。

(2)耐磨指数高

根据设计预测,岭南TBM施工段岩石耐磨性等级为中等,岩石Ab(1/10mm)指数为4.53;而根据已施工段的实测数据,目前已掘进段实测岩石Ab(1/10mm)指数最高达5.80,达到了强耐磨性。

(3)高地应力

根据设计预测,岭南TBM施工段隧洞通过地段埋深均大于500m,最大埋深2050m,预测岩体中存在高地应力,在岩体较完整地段,有发生轻微—中等岩爆的可能,预测的潜在强烈岩爆段长达3880m。

(4)高地温

根据设计预测,岭南TBM施工段桩号K32+350~K45+625段洞室埋深大于1000m,预测岩温可达28℃以上,最高可达42℃,为高温施工地段,有发生热害的可能。

(5)长距离独头施工

TBM掘进段的17510m全部依靠TBM独头掘进,如加上附属洞室和相邻标段已施工洞段,则通风距离更长,能否有效解决TBM施工通风问题将对TBM施工进度产生重要影响。

(6)反坡施工和突涌水

TBM施工段岭南工程为反坡施工,坡度为1/2474。而根据TBM掘进段实际施工情况来看,岭南TBM施工段隧洞涌水较为频繁且涌水量大,加之隧洞属于长距离、反坡施工,目前突涌水已对施工造成严重影响。

3 设备利用率及其影响因素

TBM设备利用率为TBM掘进时间与施工总时间的百分比。TBM设备利用率主要反映TBM设备在施工过程中的有效利用水平,可以反映出施工方的设备利用水平和项目管理水平。根据统计,TBM施工项目中TBM设备利用率一般为15%~65%。

TBM设备利用率统计和计算较为简单,但由于其影响因素较多,不同工程项目差别较大。在引汉济渭工程岭南TBM施工过程中,根据施工管理的需要,笔者将对设备利用率影响因素分为10个主要类型,主要包括停机支护、仰拱块安装、TBM设备故障、TBM皮带机故障、连续皮带机故障、刀具检查及更换、辅助系统故障、抽排水影响、其它和外围因素影响;而主观影响方面,由于在过程中难以准确衡量,未进行详细区分和统计,而是反映在各种问题的处理和影响时间方面,尤其是设备利用率高低直接反映了施工组织水平、团队的技术能力、项目管理层的管理水平等。

4 工程实例统计和分析

在岭南TBM施工过程中,对TBM开始掘进以后的设备利用率和影响因素进行了详细的统计和分析;同时为便于对比,根据施工中重大事件的影响,将岭南TBM从2015年3月份开始掘进后至2017年1月份的施工情况简单的分为3个阶段,第1阶段为2015年3月份至2015年9月份,随后停机进行第1次刀盘检修;第2阶段为2015年10月份到2016年3月份,此后因突发涌水导致停机长达3个月时间;第3阶段为2016年6月份TBM恢复掘进到2017年1月份(2016年6月底进行第2次刀盘检修),随后再次停机进行第3次刀盘检修工作。

4.1 第1阶段TBM设备利用率及影响因素分析

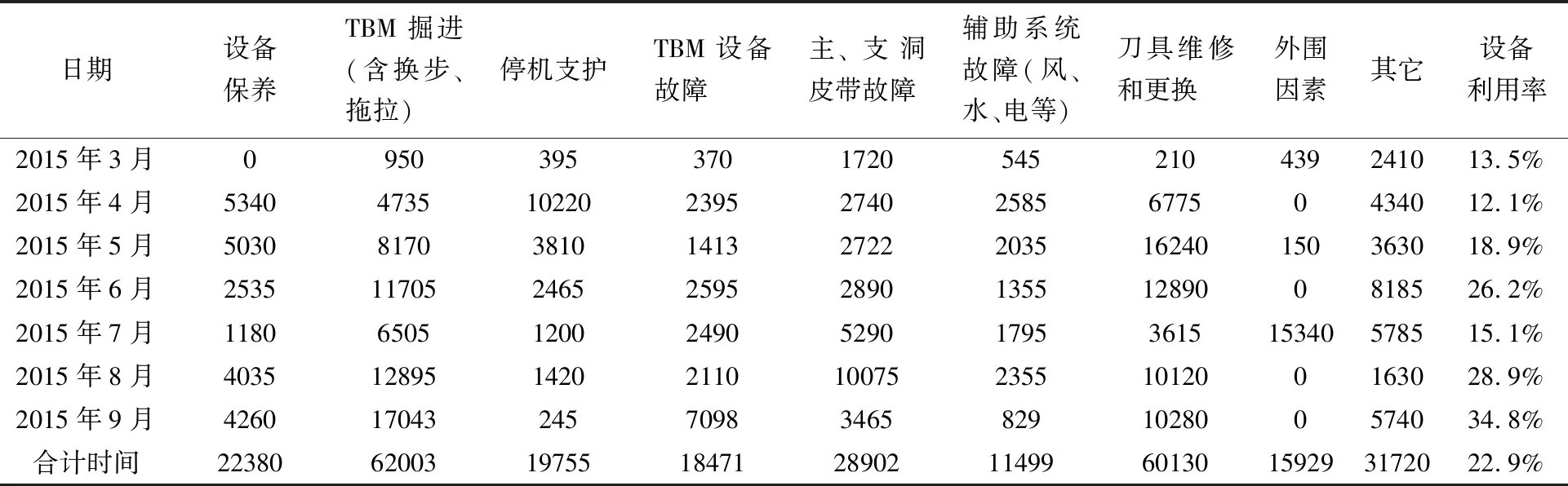

岭南TBM掘进第1阶段全部处于试掘进阶段,设备、人员和施工组织均处于磨合期,尤其是2015年3、4月份,部分设备仍不断进行调试,掘进时间较短。岭南TBM第1阶段共完成掘进1180m,全段平均设备利用率22.9%,单月最高设备利用率为34.8%。

表1第1阶段(2015年3月-9月份)施工时间分配 单位:min

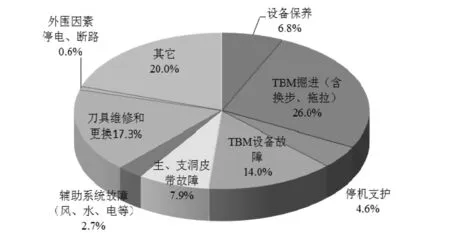

图2 第1阶段(2015年3月-9月份)施工时间分配

通过对第1阶段TBM设备利用率的分析,可以发现在第1阶段7个月的施工过程中,设备利用率总体呈现上升趋势,说明施工组织能力和管理水平总体逐步提高。

通过对第1阶段TBM施工时间分配情况的统计分析,可以发现,导致设备利用率较低的主要因素是刀具维修和更换、皮带机故障和其它因素,且停机支护也占用了总施工时间的7.3%。结合实际地质情况,不难理解上述几个因素占用施工时间较长的原因,具体如下:

(1)由于岩石硬度高、强耐磨性,导致刀具消耗大、检查和更换刀具时间长;

(2)由于岩石强度高导致铲齿、铲齿座、挡渣块等损坏严重,较多大块石进入皮带系统,频繁出现转渣斗卡石头、皮带划破等问题,对皮带造成了较大破坏,且造成了较长时间停机;

(3)由于高地应力的影响,导致岩爆较为频繁,需要停机进行加强支护施工,导致停机支护时间较长;

(4)其它因素方面主要是突发性和一次性的影响因素,也包含部分仰拱块铺设、少量抽排水的影响。

4.2 第2阶段TBM设备利用率及影响因素分析

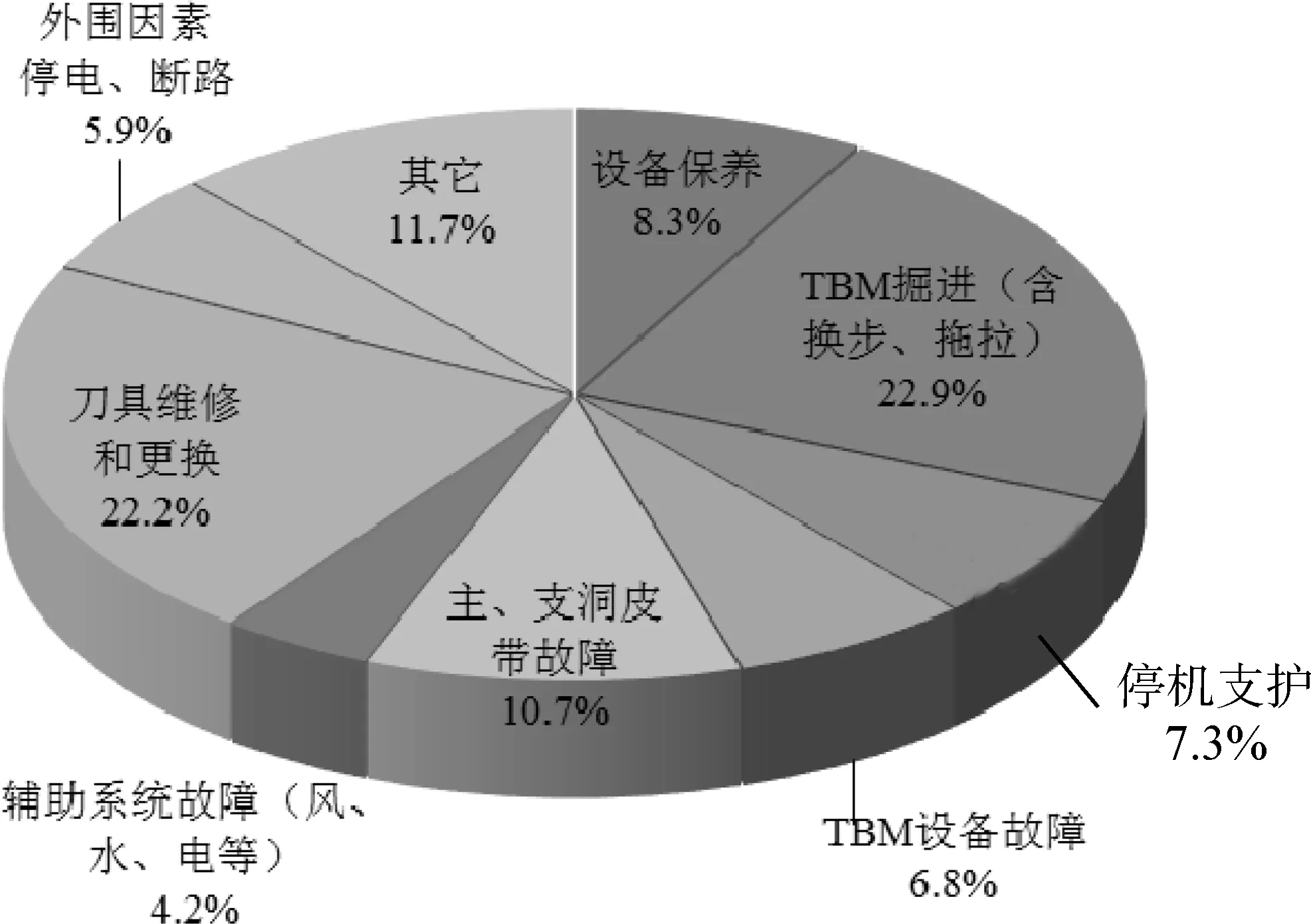

岭南TBM掘进第2阶段仍处于试掘进阶段,设备、人员和施工组织继续进行磨合,共完成TBM掘进716.9m,平均设备利用率26.0%,单月最高设备利用率为43.0%,除2016年2月份受春节影响外,其它月份均高于20%。截止本阶段末,TBM累计完成掘进1896.9m。期间2015年11月9日至20日,TBM掌子面出现突涌水,并导致停机进行抽排水施工;2016年2月24日再次因突发涌水导致停机抢险,并造成长达3个月时间停止掘进转而进行抽排水施工,本阶段掘进结束。

表2第2阶段(2015年10月-2016年3月份)施工时间分配 单位:min

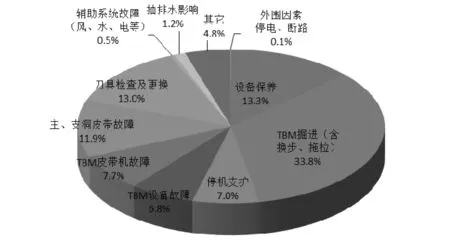

图3 第2阶段(2015年10月-2016年3月)施工时间分配

注:本阶段影响因素统计中,已扣除2016年10月3日前刀盘检修时间、2016年11月9日-12月5日突涌水影响时间。

通过对第2阶段TBM设备利用率的分析,可以发现在第2阶段5个多月的施工过程中,设备利用率在2015年10月达到了43.0%,但其余各月仅能维持在25%左右。由于第1次突涌水发生在2015年11月初,因此,可以认为在仅有硬岩、岩爆等不利因素的制约下,施工组织能力和管理水平取得了一定突破,但受突涌水影响,在长距离、反坡施工的情况下,加上突涌水量超过设计预测量,导致从2015年11月开始,TBM设备利用率只能维持在25%左右。

通过对第2阶段TBM施工时间分配情况的统计分析,可以发现,导致设备利用率较低的主要因素是其它因素、刀具维修和更换及TBM设备故障,而皮带机故障和停机支护时间占用总施工时间的比例则出现了明显的下降。结合实际地质情况,对上述情况的具体分析如下:

(1)其它因素方面主要是突发性和一次性的影响因素,也包含较多仰拱块铺设、抽排水和部分皮带划破修补等影响,并且影响时间较第1阶段明显增加,这也是第3阶段统计分析时对上述影响因素单独统计分析的原因;

(2)TBM设备故障在第2阶段出现明显反弹,故障率显著上升,主要因素是受涌水影响,洞内湿度大,部分设备长期受洞内淋水影响,尤其是电器设备影响较大,故障率较高,成为影响本阶段掘进的主要因素;

(3)由于岩石硬度高、强耐磨性,导致刀具消耗大、检查和更换刀具时间长,刀具检查和更换仍然是影响掘进和设备利用率的主要因素之一;

(4)由于岩石强度高导致铲齿、铲齿座、挡渣块等损坏严重,较多大块石进入皮带系统,频繁出现转渣斗卡石头、皮带划破等问题,并造成了较长时间的停机,使得皮带机故障仍然是影响掘进和设备利用率的主要因素之一。

4.3 第3阶段TBM设备利用率及影响因素分析

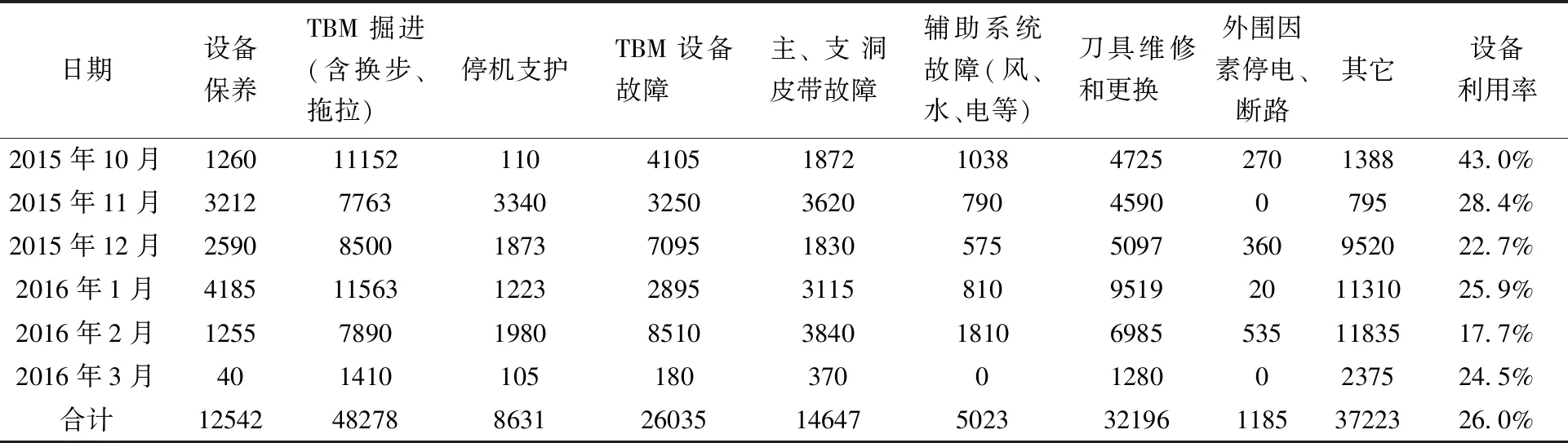

岭南TBM掘进第3阶段大部分已完成试掘进,设备、人员配合已较为默契,共完成TBM掘进1775.5m,平均设备利用率33.8%,累计完成掘进3672.4m。至2017年1月25日停机进行刀盘检修,本阶段结束。

图4 第3阶段(2016年6月-2017年1月)施工时间分配

注:本阶段影响因素统计中,已扣除2016年6月23日至7月3日刀盘检修时间。

表3第3阶段(2016年6月-2017年1月份)施工时间分配 单位:min

通过对第3阶段TBM设备利用率的分析,可以发现在第3阶段8个月的施工过程中,设备利用率在2016年11月达到了42.0%,除2016年8、9月份受涌水、岩爆或塌方影响较大外,设备利用率分别为26.6%和25.2%,其它月份设备利用率均高于30%,单日设备利用率最高达70%,反映出良好的施工组织管理和设备管理水平。

通过对第3阶段TBM施工时间分配情况的统计分析,可以发现,影响设备利用率和掘进的主要因素是刀具检查和更换、皮带机故障、TBM设备故障和停机支护,其中皮带机故障和停机支护时间占总施工时间的比例则出现了明显的反弹,刀具检查和更换依旧是主要影响因素。结合实际地质情况,对上述情况的具体分析如下:

(1)为更好地记录和分析TBM皮带划破、仰拱块安装、抽排水等对施工的影响,在第3阶段统计分析时对上述影响因素进行了单独统计。根据统计情况来看,TBM皮带划破对本阶段掘进影响较大,而抽排水和仰拱块安装因组织得力,对掘进影响较小;

(2)TBM皮带故障主要是由于岩石强度高导致铲齿、铲齿座、挡渣块等损坏严重,同时由于地质因素影响导致未能及时进行停机修复,导致较多大块石进入皮带系统;加之TBM掘进段长期、持续出现涌水,皮带运渣过程中携带了大量积水;在积水的影响下,大石块更为频繁地划破皮带,造成本阶段皮带故障影响时间出现反弹;

(3)由于岩石仍然存在硬度高且属于强耐磨性的问题,导致刀具消耗大;因此,刀具检查和更换仍然是影响TBM掘进的主要因素;

(4)本阶段虽然涌水影响仍然较大,但由于采取了一系列措施,增加了经验丰富的技术人员,完善了相关管理制度,因此,TBM设备故障有所降低,但仍然占用了总施工时间的6.8%。

5 提高设备利用率的措施

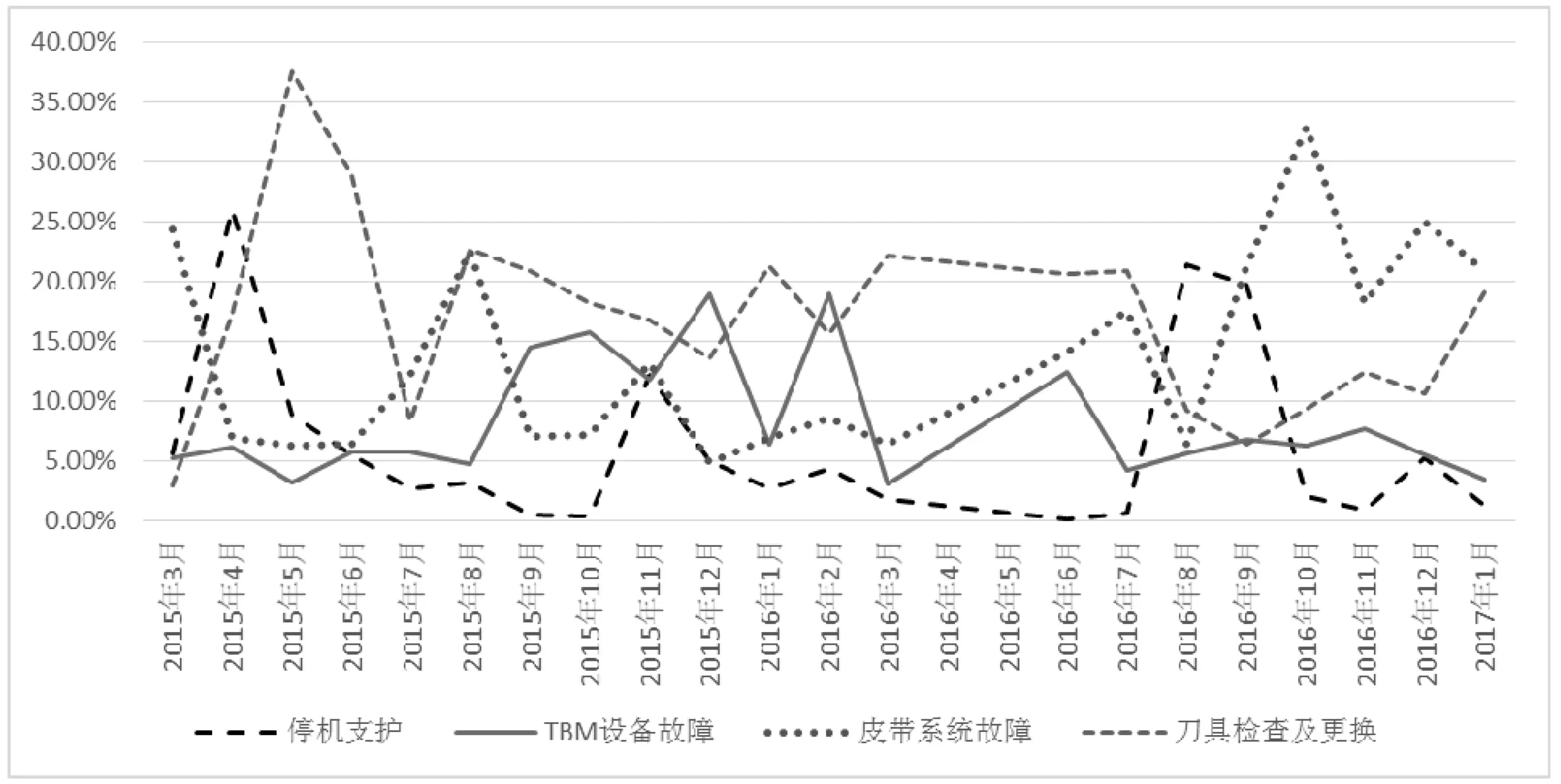

通过对岭南TBM施工前后3个阶段设备利用率和影响因素的分析,可以发现岭南TBM工程设备利用率从第1阶段的22.9%,提高到第2阶段的26.0%,再到第3阶段的33.8%,设备利用率逐步提高,反应出施工组织和管理水平在施工过程中在逐步提高。

通过对影响掘进因素的分析可以发现,TBM设备故障、刀具的检查和更换、皮带机故障(包括设备故障和皮带修补等)、停机支护等始终是影响岭南TBM掘进的主要因素,但TBM设备故障的影响时间在持续下降,刀具检查和更换、皮带系统故障、停机支护的影响时间随地质情况而变化,且没有减小的趋势。因此,上述4个因素就成了要提高设备利用率所需要关注的重点,应分别采取针对性措施逐条解决。

图5 主要影响因素变化情况

5.1 降低刀具损耗的应对措施

虽然造成刀具损耗大的原因是多方面的,但能够采取的措施却极其有限。主要是很多影响因素都是先天性的(如地质条件)、刀间距等,要么无法避免(如地质条件);要么已无法改变,要么改变的代价巨大,各方均不能承受(如更换刀盘)。目前仅能够采取的措施只有优选更适用于本工程的刀具、加强刀具检查、及时更换刀具、优选更适用的掘进参数等措施。

加强刀具检查、及时更换刀具的措施目前已得到严格落实,严格按照每两个循环检查一次刀盘的频次执行,并在发现刀具出现偏磨、崩刃、磨损极限等情况时及时停机更换刀具。

对于优选更适用本工程的刀具方面,目前已完成9家刀具试验工作,待剩余的1家试验完成后,将根据总体试验情况优选出最适用于本工程的刀具,以期望降低刀具检查与更换时间,增加有效掘进时间,提高设备利用率。

对于优选更适用的掘进参数方面,主要是通过掘进过程中的试验和对比,结合掘进进尺、贯入度、刀具磨损和损坏情况、地质情况和围岩参数等,优选出更适用于硬岩掘进的掘进参数,目前此项工作仍在进行中。

5.2 降低TBM设备故障的应对措施

关于降低TBM设备故障方面,主要从人员、制度和执行力方面入手。

首先是增加设备方面经验丰富的技术人员,从技术上确保可以做好设备维保工作。

然后建立和完善设备维修与保养管理制度,严格规定设备强制维保时间和项目、内容、频次,从制度上确保能够做好设备维保工作。

最后全员加强执行力建设,严格落实责任制,确保各级设备管理人员均能够严格执行设备维修与保养管理制度。

5.3 降低皮带系统故障时间的应对措施

关于降低皮带系统故障时间方面,主要涉及到TBM皮带机和连续皮带机两个部位。

针对TBM皮带机,主要任务是解决大块石堵转渣斗和划破皮带的问题,解决措施有:

(1)更换皮带类型,由原设计的帆布皮带更换为防撕裂钢丝网皮带;

(2)优化转渣斗设计方案,调整转渣高度、增加缓冲、调整皮带防护宽度等措施;

(3)及时检修刀盘,及时修复挡渣块、铲斗齿等缺损,降低大块石进入皮带系统的几率,从源头解决大块石问题;

(4)及时抽排主机区积水,防止积水进入皮带,降低皮带系统故障率。

针对连续皮带机,主要解决措施就是加强维护和保养工作,加强巡视和检查,及时处理皮带头子等小故障,防止出现长距离划破,避免造成长时间停机。

5.4 减少停机支护时间的应对措施

关于减少停机支护时间方面,主要从塌方支护和岩爆段加强支护两个方面考虑。

对于一般的塌方支护,主要从严格执行参建四方现场确定的支护方案,并及时施作方面入手,一般不会造成长时间的延误。

对于岩爆段加强支护,具体措施如下:

(1)引进微震监测[2],对掌子面附近微震强度、等级、时空分布等进行监控,进而对岩爆发生的几率进行预测;

(2)根据微震监测预测成果,及时实施设计加强支护方案,利用新材料、新工艺进行加强支护,如McNally系统[3]、涨壳式中空预应力锚杆[4,5]、水胀式锚杆、纳米防钢纤维混凝土、柔性钢丝网[6]、格栅拱架等,降低岩爆发生几率和可能造成的危害,降低现场施工安全风险和岩爆对施工的影响;

(3)修复和完善L1区喷混系统,对潜在岩爆段及时施作纳米防钢纤维混凝土封闭施工。

6 总结

TBM设备利用率的高低反映出施工设备管理和应用水平的高低,并与TBM掘进速度直接相关。通过对设备利用率及其影响因素的统计、分析,可以直观地显示设备管理和应用水平的变化情况,帮助寻找影响TBM掘进的主要因素,为实现TBM快速掘进指明主攻方向,进而可采取针对性措施逐条解决,以实现TBM快速掘进的目标。

引汉济渭工程岭南TBM在3个阶段的掘进施工中,设备利用率水平逐步上升,在同时存在岩石硬度高、强耐磨性、突涌水、高地应力和长距离、反坡施工的情况下,第3阶段的设备利用率(33.8%)相比锦屏二级1#TBM设备利用率的24.1%[7],已达到TBM应用中的较高水平,且有望继续提升;同时,引汉济渭工程岭南TBM在2017年1月份已实现月进尺308m的新记录,提高设备利用率的效果已初步显现。