让那若尔油田Г北循环注气地面工艺技术浅析

2019-07-24李志强严锐锋胡建国卢鹏飞

林 亮 ,李志强 ,严锐锋 ,胡建国 ,郑 欣 ,薛 岗 ,卢鹏飞

(1.西安长庆科技工程有限责任公司,陕西西安 710018;2.中国石油长庆油田分公司第三采气厂,陕西西安 710018)

1 概况

1.1 国内外技术现状

随着世界经济水平的不断提高,各国对油气资源的需求量不断扩大,尤其在当前低油价的背景下,提高油田的采收率已成为世界各国关注的热点问题。近年来,国内外出现了很多驱油技术,注气驱油技术就是其中的一种。注气已成为除热采以外发展较快的提高石油采收率(EOR)技术,目前处于领先地位的是美国和加拿大。在美国,主要以CO2驱为主导,因为那里有相当大的CO2储量;加拿大天然气资源丰富,以烃类气驱为主[1,2]。我国油田还普遍采用水驱方式,但水驱采收率较低,东部油田综合含水率已很高,普遍进入油田开发产量递减阶段,近年发现的又多为低渗透和高黏度油田的难采储量,发展多元的EOR技术已成为陆上石油工业持续发展的一项迫切战略任务[3]。

1.2 让那若尔油田概况

让那若尔油田Г北区块位于哈萨克斯坦共和国阿克纠宾州穆戈贾尔地区,在阿克纠宾市以南240 km处,位于穆戈贾尔市与恩巴河谷之间,在构造位置上属于滨里海盆地东部斜坡带中部。让那若尔油田主要采用循环注气技术开采凝析油,循环注气的目的是为了保持地层压力、防止发生反凝析、最大限度地回收凝析油。

2 让那若尔油田Г北循环注气的技术难点

(1)油田地区气候恶劣,夏季酷热、冬季严寒,昼夜温差大,且当地基础工业落后,施工周期短,给采购、施工带来了很大困难。在上述复杂条件下需转变建设方式,采用一体化建站技术,减少现场施工工作量,加快建设速度。

(2)现有的集气模式为二级加热,即“井口加热+站内加热”,存在运行成本增加、管理点分散等缺点,急需对现有的集气工艺进行优化、简化,实现油田经济、有效的开发。

(3)Г北区块设计压力高(最高到34 MPa),H2S含量高(最高到2.64%(mol))。大部分工况都处于SSC3区,腐蚀性强,需要采取针对性的防护措施。

(4)根据开发方案,利用7口采气井采出的气(150×104m3/d)注入3口注气井中,达到“循环注气,以气驱油”的目的。

(5)南区转油站每天约有150×104m3伴生气直接排入放空火炬燃烧,需要将这部分气作为注气气源,做到废气利用,提质增效。

3 让那若尔油田Г北循环注气地面工艺技术

3.1 集气工艺

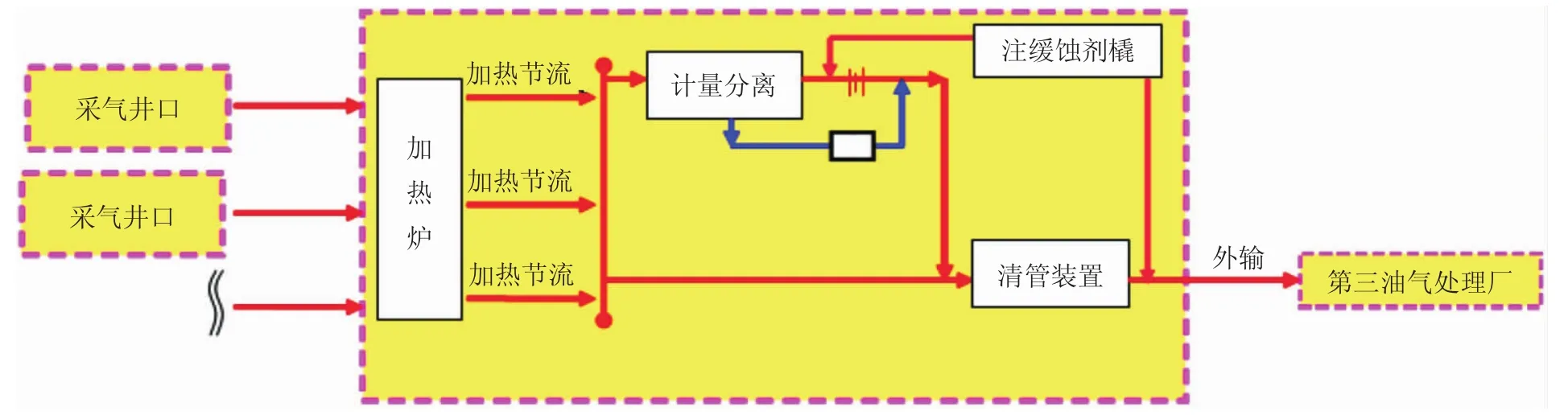

充分利用井口压力能和温度,管线保温,减少井口设置加热炉和敷设燃料气管线,减少了管理点,提高开发效益,形成了“井口不节流、间歇注醇、高压集气、加热节流、轮换计量、油气混输”的集气工艺技术路线(见图1)。

3.1.1 水合物抑制工艺

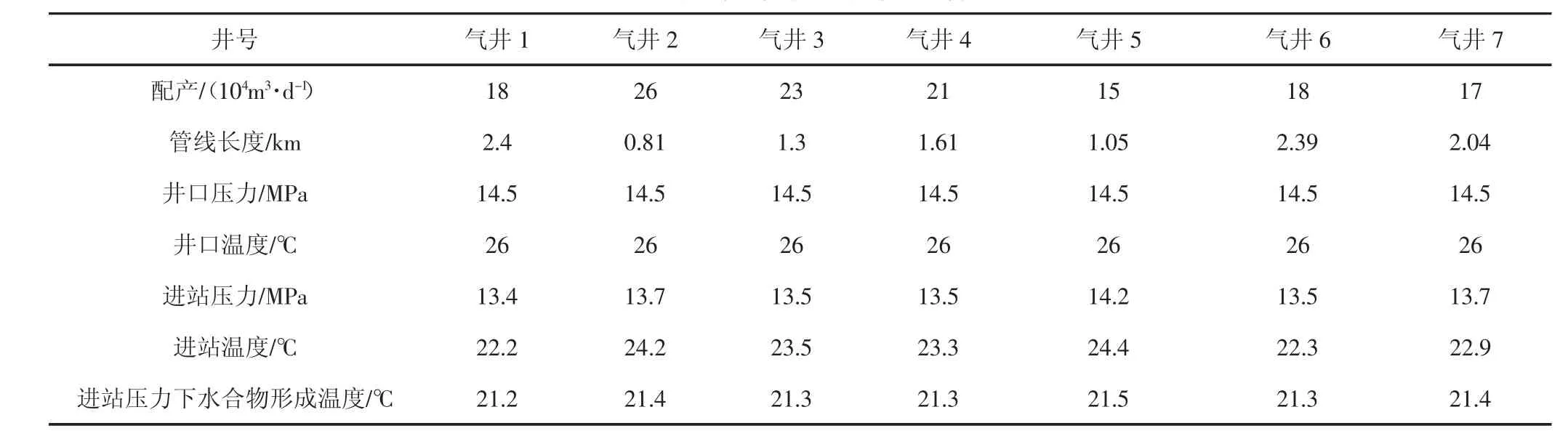

(1)气井组分相图及水合物形成温度预测:根据气井组分,相图及水合物形成温度(见图2,表1)。

表1 采气井天然气水合物形成温度表

(2)采气管线压力、温度模拟计算:让那若尔油田Г北气井井口压力为 14.5 MPa,温度26℃,关井油压16.5 MPa。井口不节流,高压集气,可充分利用井口温度和压力能。用PIPEPHASE软件进行模拟计算,管线保温,敷设在冻土层以下,地温取0℃,计算结果(见表2)。

由表2可以看出,7口采气井进站温度均比进站压力下水合物生成温度高1℃~3℃,因采气管线进集气站温度与该压力下水合物生成温度相差不大,为了保障管线安全运行,降低冻堵风险,采取冬季间歇注醇为主方式。

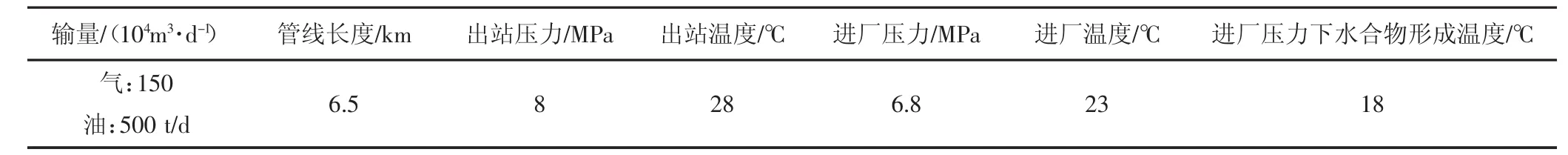

(3)外输管线压力、温度模拟计算:采气井来气在集气站内经加热、节流、汇集后通过外输管线输送至油气处理厂处理,进处理装置压力为6.8 MPa,温度为23℃,管线保温,可用PIPEPHASE软件反算出集气站的出站压力、温度(见表3)。

图1 集气工艺框图

图2 气体相图

表2 采气管线温度、压力模拟计算表

从表3中可以看出,集气站的油、气出站温度和压力分别不能低于28℃和8 MPa,因此,集气站内需要加热节流。用UniSim软件进行模拟计算(见表4)。

3.1.2 油气混输工艺 气井在集气站加热、节流、油气单独轮换计量后,油、气汇合在一起,输到油气处理厂处理。油气混输可以避免分别建设输油和输气管线,节省投资。

用OLGA软件进行流动状态和清管模拟,计算结果(见图3、图4)。

图3中线①为地理高程变化;线②为压力变化,从7.75 MPa降到6.8 MPa;线③为温度变化,从26.6℃降到23℃;线④为管线持液率,即外输管线输送时大约总体积的13%为液体,在地形低洼处液量约为15%,而且持液量没有明显波动,不会产生段塞流;线⑤为液体的体积流量,约0.015 m3/s。

图4为清管时的模拟图,图中线②为管子中的总持液量,线①为清管速度,线③为压力变化。从图中可以看出从第10 h时开始清管,管子中液量随着清管有一个陡降的过程,一次清管时间约为25 min,清管液量约为 15 m3。

表3 外输管线温度、压力模拟计算表

表4 加热节流计算表

图3 外输管线稳态模拟图

图4 外输管线清管模拟图

3.2 集气站一体化建站技术

为适应当地的气候恶劣、施工周期短、施工水平低的特点,为了加快开发进度和提高管理水平,结合当地的实际情况,将所有设备橇装化、一体化以缩短施工周期,提高建设水平,方便维护管理,实现集气站一体化建站技术。

采用一体化建站技术,采用9个橇装装置建成1座油气混输的集气站,站场征地面积减少20%,现场安装工作量减少80%,工程投资降低5%以上。

3.3 腐蚀防护技术

针对压力高、H2S含量高、腐蚀性强的特点,采用如下措施。

(1)采用 L245NS、L360NS、L360QS 等抗硫管材并合理控制流速(3 m/s~6 m/s)。

(2)由于伴生气中H2S含量较高,且为湿气输送,为减缓对管道的腐蚀,在井口和外输管线起点注入缓蚀剂。

(3)设置腐蚀监测装置,定期对腐蚀速率进行监测。

采用电阻探针和失重挂片监测的方法并结合在管道、弯头、三通等位置进行超声波定点测厚的检测方法,对内腐蚀状况和缓蚀剂保护效果进行联合监测。

3.4 注气工艺技术

3.4.1 注气气源 A南区块有150×104m3/d气直接去放空火炬燃烧,压力为0.5 MPa~0.6 MPa,可将这部分放空气回收利用,增压后作为注气气源。

3.4.2 注气工艺

(1)放空气压力经过三级增压(3.6 MPa、11.5 MPa、32 MPa)达到注气压力要求;

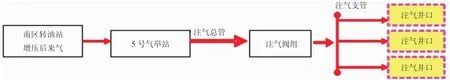

(2)增压后气体通过注气总管输至注气阀组,在分配成3路后输往注气井口。

注气工艺框图(见图5)。

(3)水合物抑制工艺:根据南区天然气组分,相图及水合物形成温度(见图6,表5)。

表5 天然气水合物形成温度表

注气井口压力为28.1 MPa。以压缩机出口32 MPa,温度50℃进行模拟,通过15 km注气总管保温输送到注气阀组后,再通过注气支管输至注气井口,压力为29 MPa,温度为36℃,远高于该压力下水合物生成温度,因此管线只需做保温即可满足要求。

图5 注气工艺框图

图6 天然气相图

4 现场运行效果及推广前景

目前让那若尔油田循环注气已全面建成天然气产能 5×108m3/a,凝析油产能 16×104t/a,现场运行平稳,增产效果明显,凝析油采收率提高1.21倍,增加了企业效益,满足了油田开发的需要。

该项目是对放空气的回收利用,可以节能减排,改善大气质量,保护生态环境,也有利于可持续发展战略的实施,可提高人民生活质量。“注气驱油、提高采收率”的技术对类似用注气方式开发气顶中的凝析油的开发建设具有重要的借鉴意义和广泛的运用前景。