不同冷却喷雾场下硬质涂层刀具切削蠕墨铸铁性能研究*

2019-07-24林海生王成勇赖志伟杨简彰郑李娟

林海生, 王成勇, 罗 杰, 赖志伟, 杨简彰, 郑李娟

(1. 广东工业大学 机电工程学院,广州 510006)(2. 广西大学 机械工程学院,南宁 530004)

蠕墨铸铁(CGI)以其高硬度、高抗压强度及高耐磨性等特性,被广泛应用于汽车、船舶等领域[1-3]。但由于蠕墨铸铁导热率低、硬度高及含有钛元素等原因,导致加工刀具易发生黏结磨损、磨粒磨损等问题,从而加剧刀具失效[4-7]。目前,在蠕墨铸铁的加工中仍大量使用传统切削液进行冷却润滑,但该冷却方式存在成本高、污染环境及危害健康等严重问题[8-9]。因此,采用干式或者准干式切削加工替代传统冷却液加工,不仅符合国家“十三五”规划中的“绿色制造”理念,也是金属加工领域的必然趋势。

油膜附水滴复合喷雾(Oils on water, OoW)技术[10-11],作为一种新型的微量润滑绿色准干式切削方式,在蠕墨铸铁[6]和钛合金[7]等难加工材料的切削加工中具有优异的表现。OoW技术利用压缩空气将微量油和少量水混合,形成油包水的复合喷雾,将其喷射到切削区域来实现有效的冷却和润滑。其中,油起到润滑作用,而水和压缩空气在降低切削温度的同时,可抑制润滑油因为温度过高而较快失效的过程。与传统的微量润滑技术相比,OoW技术具有更好的冷却作用。且该技术设备相比于低温冷风[12]、液氮[13-14]、二氧化碳[15-16]等其他绿色冷却方式具有噪音低、操作方便、成本低等优点。

现有研究表明,在硬质涂层刀具加工难加工材料时,外冷OoW的喷射位置对切削效果有较大影响。WANG等[17]发现:在切削蠕墨铸铁时,同时喷射前后刀面能够有效提高刀具的抗磨损性能,而只喷射前刀面时,被加工材料的表面粗糙度明显低于同时喷射前后刀面和只喷射后刀面时的粗糙度。LIN等[18]利用Al2O3涂层刀具在OoW冷却方式下对钛合金TC4进行加工,发现只喷射后刀面相对于前后刀面同时喷射和只喷射前刀面具有更好的断屑效果;同时还发现喷射前刀面能够更好地抑制硬质涂层刀具前刀面的黏结磨损,但前后刀面同时喷射时,被加工材料的表面粗糙度大于只喷射前刀面或者后刀面时的。郭以伟等[19]在45钢加工时发现:OoW相对于干切削、乳化液能够显著降低切削力,且对刀具的后刀面和侧面进行喷射时效果最佳。

除了喷射位置,不同结构喷嘴的雾化效果对冷却润滑作用也具有较大影响。刘永姜[20]通过建立喷嘴结构参数和喷嘴流量特性间的关系,实现了对喷嘴流量的控制。然而,目前在OoW技术中的喷射类型及喷嘴位置对切削性能的影响方面鲜有研究。

本研究中,在硬质涂层刀具切削加工蠕墨铸铁RuT400时,使用外冷油膜附水滴复合喷雾技术进行冷却润滑,分析了3种不同结构喷嘴的雾化机理,比较了3种喷嘴在3种不同喷射方式下对切屑流向的影响。在此基础上,进一步研究了不同硬质涂层刀具和不同喷射位置对切削力的影响。

1 试验方法

1.1 机床、冷却设备和工件参数

选用沈阳机床公司的CAK3665nj数控车床进行切削实验,该机床最大回转直径360 mm,滑板上最大回转直径180 mm,主电机功率5.5 kW,主轴转速200~2 400 r/min。油膜附水滴复合喷雾设备和低温冷风设备由东莞市安默琳节能环保技术有限公司提供。试验采用3种不同结构的喷嘴,如图1所示。喷嘴I是常用的普通圆柱型喷嘴,其内径为4 mm,油水混合方式为外混,即在喷射出喷嘴之后进行混合。喷嘴II为尖嘴型喷嘴,喷嘴III为扁平型喷嘴。二者的内径均为1 mm,油水混合方式均为内混。

(a)喷嘴I:普通圆柱型I:Ordinarycylinder(b)喷嘴II:尖嘴型II:Sharpmouth(c)喷嘴III:扁平型III:Flat图1 3种不同结构的喷嘴Fig.1Nozzleswith3differentstructures

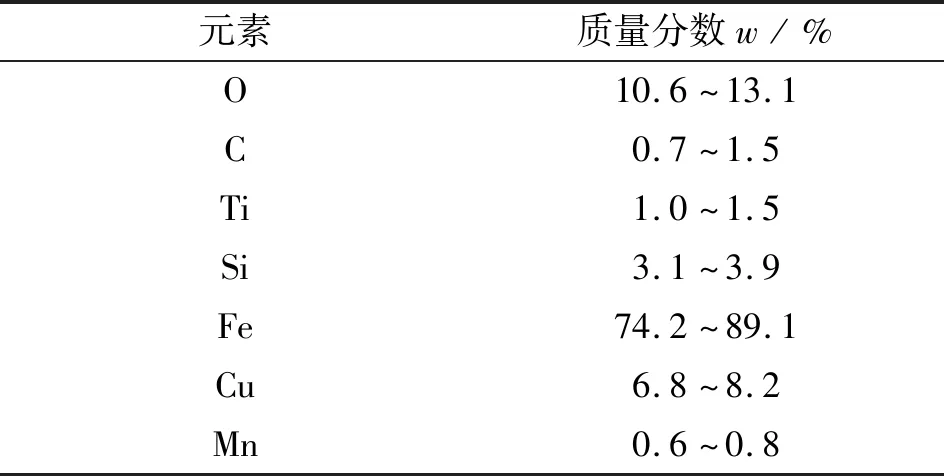

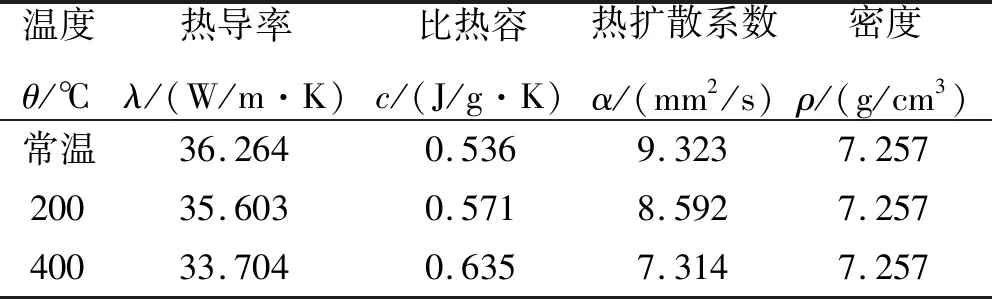

选用广西玉柴集团提供的蠕墨铸铁作为加工工件,牌号为RuT400,直径50 mm,长度240 mm。蠕墨铸铁的化学成分如表1所示,热性能如表2所示。其硬度为330~370 HV。

表1 蠕墨铸铁(RuT400)的化学成分Tab. 1 Chemical composition of vermicular GCI RuT400

表2 蠕墨铸铁(RuT400)的热性能Tab. 2 Thermal performance of vermicular GCI RuT400

1.2 刀具参数

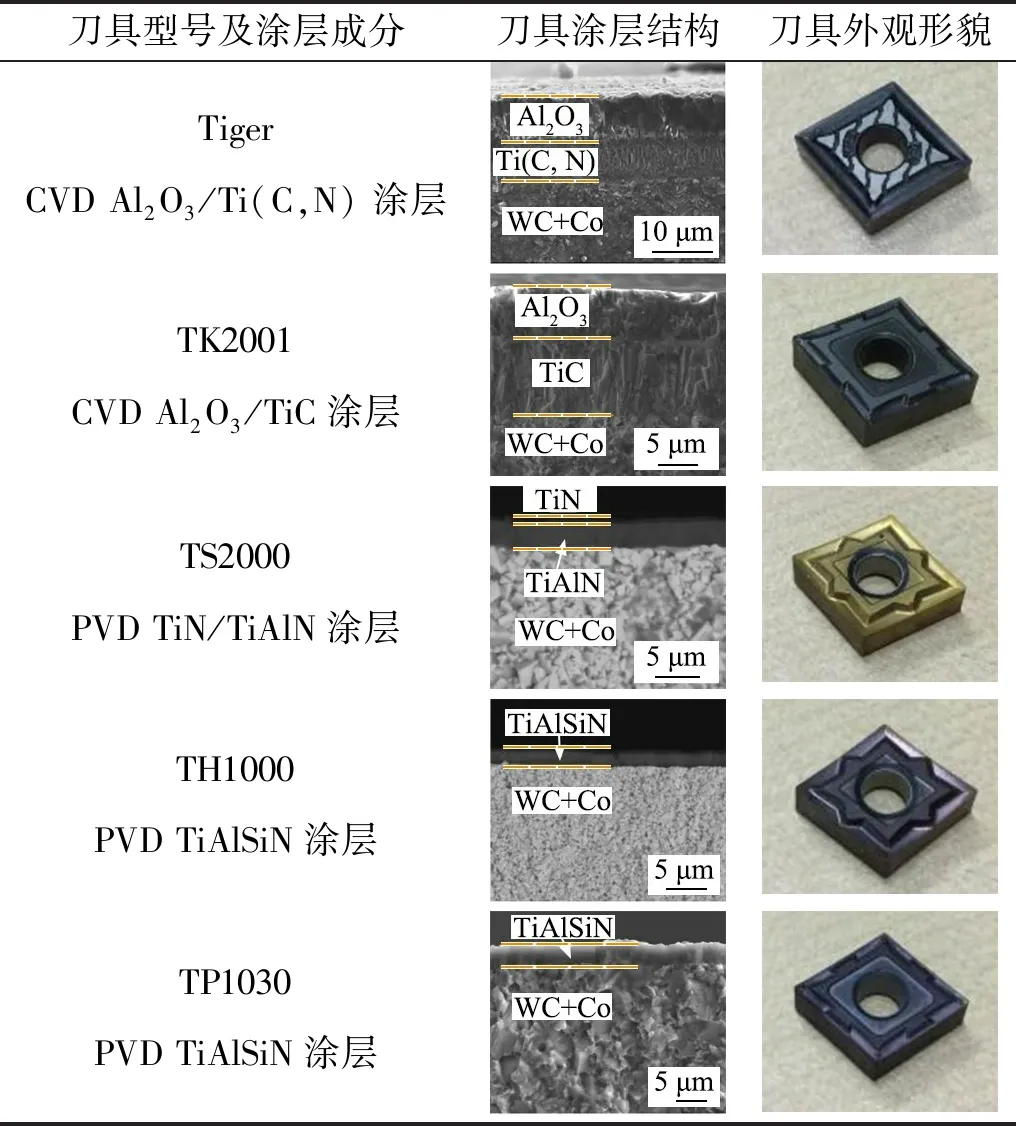

选用5种不同的涂层刀具进行蠕墨铸铁的切削加工,刀具牌号分别为TH1000、TS2000、TP1030、TK2001和Tiger。如表3,TS2000、TH1000和TP1030的涂层采用物理气相沉积法制备,分别为TiN/TiAlN、TiAlSiN和TiAlSiN;TK2001和Tiger的涂层采用化学气相沉积法制备,分别为Al2O3/TiC和Al2O3/Ti(C,N)。所选5种刀具ISO型号均为CNMG120404。选用瓦尔特DCLNR2020X12-P车刀杆。刀片安装在刀杆上后的前角和后角分别为25°和0°,刃倾角为-6°。

表3 刀具涂层成分及结构Tab. 3 Composition of tool coatings and their structure

1.3 切削参数、冷却方式及测量方案

采用的切削速度为70 m/min,切削深度为0.9 mm,进给速度为0.15 mm/r。采用的冷却方式包括干切削、外冷油膜附水滴复合喷雾(EOoW)和低温冷风3种。其中,低温冷风出口温度为-30°C,喷嘴距离刀尖10 mm。EOoW的油量和水量分别为20 mL/h和150 mL/h,气压为0.6 MPa。在外冷复合喷雾冷却中,采用不同的喷射位置对刀具进行冷却和润滑,如图2,包括喷射前刀面(EOoWr),喷射后刀面(EOoWf)和同时喷射前后刀面(EOoWrf)3种喷射方式。喷嘴距离刀具的距离为15 mm。

(a)喷射前刀面Rakeface(b)喷射后刀面Flankface(c)喷射前后刀面Bothrake&flankfaces图2 复合喷雾喷射位置示意图Fig.2Sketchofinjectionpositionofcompoundspray

实验过程中,用Fastec公司的高速摄影仪Fastec(HiSpec5)观察和记录3种不同喷嘴的雾化机理及切削过程的切屑流向,用Kistler公司的压电式精密车削测力系统9129AA测量切削力,用OLYMPUS光学显微镜SZ61测量后刀面的磨损。

2 试验结果与分析

2.1 不同喷嘴的雾化机理及喷雾场研究

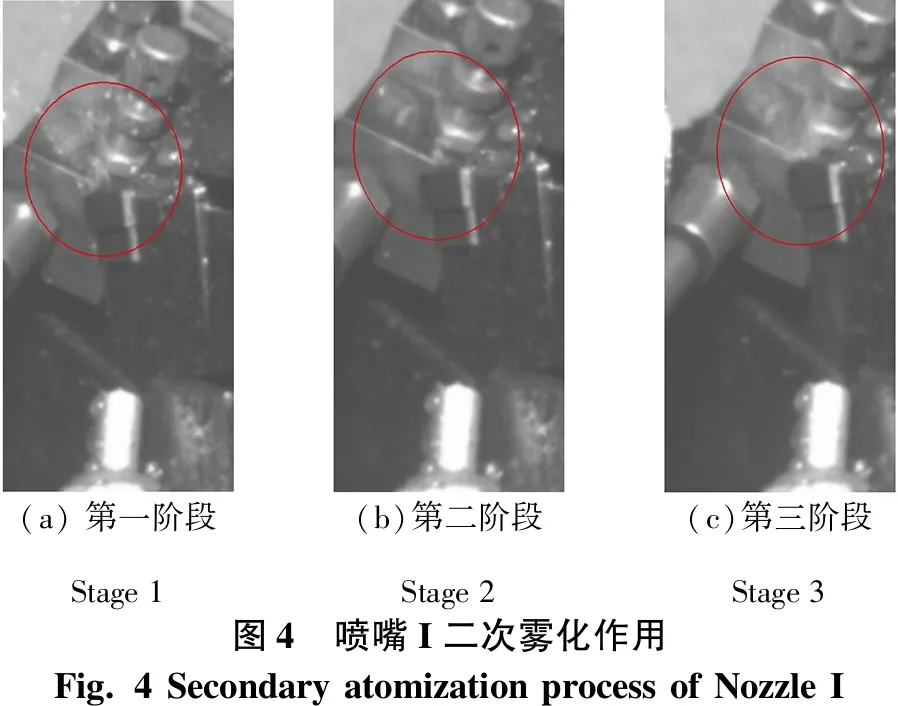

图3为喷嘴I的雾化过程。其中油和水分别在压缩空气的剪切作用下,在喷嘴内部沿着孔壁形成液膜,液膜与孔壁分离并在喷嘴处形成液柱,最后再逐渐分离细化成液滴。因为油和水在喷射出喷嘴到形成液滴的过程中进行复合,因此易造成油水复合不均匀现象。且由于喷嘴I的内孔直径较大,油和水在喷嘴及喷雾场锥角的外围会形成明显的大颗粒液滴。大颗粒液滴喷射到刀具表面时与其发生撞击而破碎,进而产生二次雾化,如图4所示。然而,二次雾化过程中产生的喷雾由于撞击导致能量损耗,从而降低了其进入刀具切削区域的渗透能力。

(a)第一阶段Stage1(b)第二阶段Stage2(c)第三阶段Stage3图3 喷嘴I雾化过程Fig.3AtomizationprocessofNozzleI

图5为喷嘴II的雾化过程。油和水在喷嘴内部混合之后再由喷射口喷出,并由外围的压缩空气输送和剪切雾化。在油水复合冷却液喷射出喷嘴的初始阶段,喷雾便呈现出良好的雾化状态(图5a),且在整个喷射过程中无多余或分散的液滴出现(图5b)。该现象表明喷嘴II的雾化过程稳定、雾化均匀且液滴细化程度佳。另外,由于油和水在喷嘴内部即实现了混合,因此混合均匀性相对较好。

(a)第一阶段Stage1(b)第二阶段Stage2(c)第三阶段Stage3图4 喷嘴I二次雾化作用Fig.4SecondaryatomizationprocessofNozzleI

(a)第一阶段Stage1(b)第二阶段Stage2图5 喷嘴II雾化过程Fig.5AtomizationprocessofNozzleII

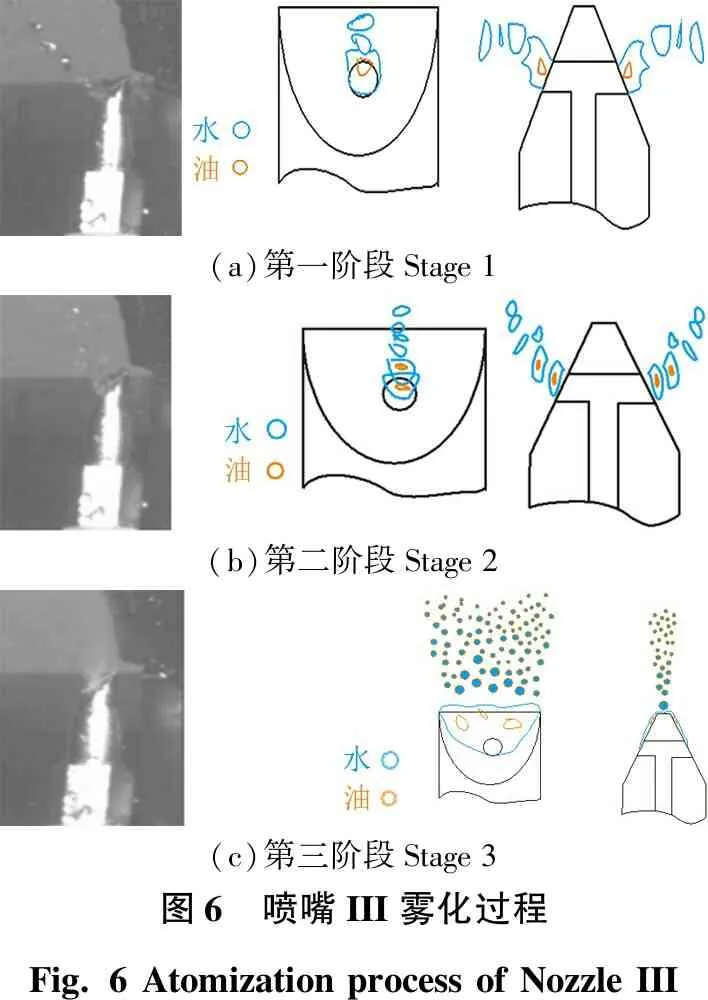

喷嘴III的结构类似于喷嘴II,不同之处在于喷嘴III在前端有扁平状斜面,且斜面上设计了2个导流槽。导流槽的作用在于让复合液能沿着规定的路径喷出,避免复合液雾化时过度分散。图6为喷嘴III雾化过程。在喷雾喷出的初始阶段,油水复合液呈现大液滴状态并沿着喷嘴斜面以近似90°方向喷出(图6a)。随着外围压缩空气对复合液剪切作用的加强,大液滴进一步破碎细化,喷雾场向喷嘴斜面靠近(图6b)。更进一步地,喷雾液在喷嘴前端的斜面形成液膜,液膜在喷嘴最前端分裂破碎,最终形成油水复合喷雾场(图6c)。喷雾场中间液滴雾化程度好,但喷雾场外围雾化效果差,存在较大颗粒的液滴。从图6c还可知:喷嘴III的喷雾效果呈竖直集中、水平宽化的分布。

(a)第一阶段Stage1(b)第二阶段Stage2(c)第三阶段Stage3图6 喷嘴III雾化过程Fig.6AtomizationprocessofNozzleIII

综上,喷嘴II的雾化效果最佳且射流集中,喷嘴I存在大量大液滴且喷雾场分散,喷嘴III的雾化效果居于喷嘴I和喷嘴II之间。

2.2 喷嘴结构及喷射位置对切屑流向的影响

图7为干切削蠕墨铸铁时切屑的流向。从图7可以看出:在刀具前刀面位置明显堆积了大量的切屑。切屑的堆积造成切削区域散热不良和温度过高,从而导致刀具过快磨损及加工表面质量差。且由于切屑在前刀面的任意堆积,刀具前刀面结构对新产生的切屑失去导向性,切屑易四处飞溅,会进一步影响切削加工过程中切屑流向的稳定性。

图8为喷嘴I在EOoWr、EOoWf和EOoWrf条件下切削蠕墨铸铁时的切屑流向。由图8a可以看出:在EOoWr方式下,由于复合喷雾直接喷射于刀具的前刀面,射流直接对切屑底面进行冲刷,使得切屑更容易断裂。同时,在EOoWr方式下产生了碎小的切屑,且切屑主要沿着前刀面喷嘴喷射的方向流动。在EOoWf方式下(图8b),切屑沿着射流方向竖直流动。由于复合喷雾喷射于刀具后刀面,对切屑没有明显的剪切作用,因此切屑尺寸更大。在EOoWrf方式下(图8c),2个方向的喷嘴的射流在刀尖处形成交叉喷雾场,使得对前刀面切屑的剪切程度弱于EOoWr,切屑尺寸较大。但在EOoWrf方式下,切屑流在竖直方向流动,并未完全沿着前后刀面2股射流交叉后的方向进行流动,这可能是受到喷嘴I对喷雾约束性差及其存在二次雾化作用的影响所致。

(a)EOoWr(b)EOoWf(c)EOoWrf图8 喷嘴I切削过程的切屑流向Fig.8ChipflowwhencuttingwithnozzleI

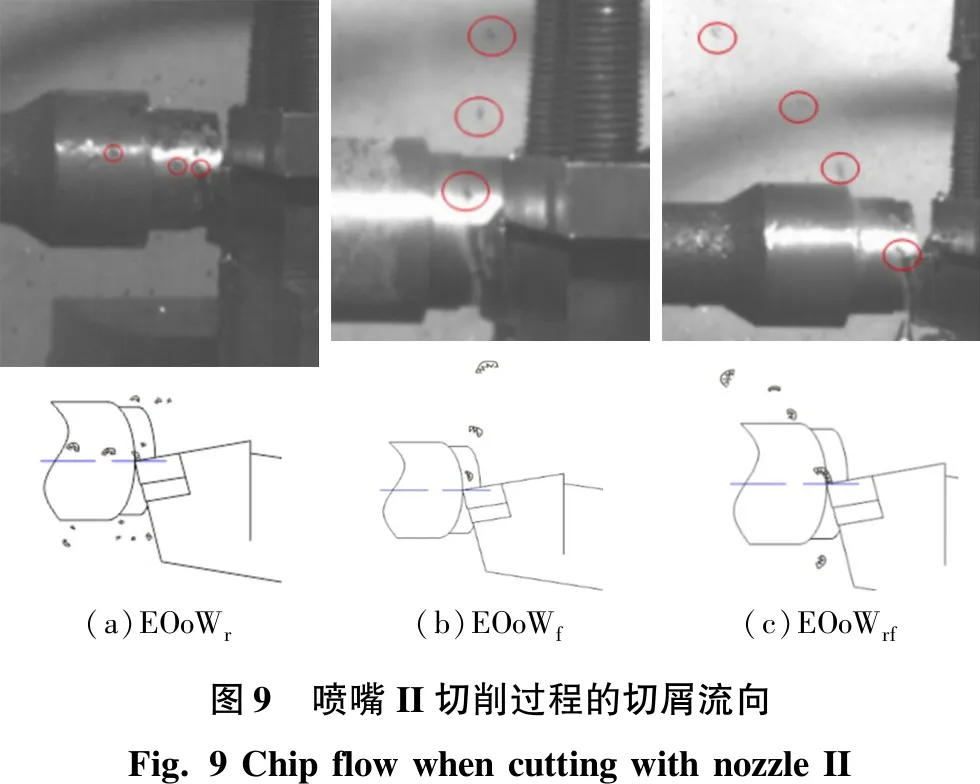

图9为喷嘴II在3种不同EOoW喷射方式下的切屑流向。在EOoWr方式下,由于射流集中喷射在前刀面,对切屑进行冲刷和剪切,促进切屑发生断裂,在高速摄影下观察到了较多碎小的切屑(图9a)。在EOoWf方式下,切屑沿着后刀面喷嘴喷出的射流方向往上流出,且并未发现碎小切屑(图9b)。

(a)EOoWr(b)EOoWf(c)EOoWrf图9 喷嘴II切削过程的切屑流向Fig.9ChipflowwhencuttingwithnozzleII

在EOoWrf方式下,前后刀面2股射流在刀尖处汇聚后最终形成一股斜向上的喷雾射流。由于尖嘴型喷嘴II对喷雾的约束性好,从2个方向汇聚形成的射流对切屑具有较好的导向效果,切屑主要沿着该股射流的方向流出。

图10为扁平型喷嘴III在EOoWr,EOoWf和EOoWrf3种喷射方式下的切屑流向。如图10a,在EOoWr方式下,切屑沿着前刀面射流的方向流出,但并未发现碎小状的切屑,说明该喷嘴在该种喷射方式下对前刀面切屑的剪切效果不如喷嘴I和喷嘴II。这可能是扁平状的喷雾射流(如图6)对切屑的冲刷效果不佳造成的。而在EOoWf方式下,切屑沿着后刀面射流方向喷出,未发现碎小切屑。该现象与用喷嘴I和喷嘴II时的相似(图10b)。在EOoWrf方式下,使用喷嘴III也在前后刀面2股射流汇聚后形成了一股斜向上的射流,该股射流具有较好的切屑导向性,切屑沿着射流方向流出(图10c)。

(a)EOoWr(b)EOoWf(c)EOoWrf图10 喷嘴III切削过程的切屑流向Fig.10ChipflowwhencuttingwithnozzleIII

由此可见,相对于干切削,3种不同结构的喷嘴在不同喷射方式下均能极大地改善切屑的流动方向,从而有助于减缓刀具磨损和提高加工质量。对比3种不同结构的喷嘴,普通型喷嘴I对切屑的导向性差,扁平型喷嘴III对切屑的剪切效果不佳,而尖嘴型喷嘴II导向性和剪切效果均较好。同时,考虑到尖嘴型喷嘴II具有更好的雾化效果,有利于在切削过程中喷雾,强化在前后刀面的润滑作用,在后续的蠕墨铸铁的切削加工中采用了该款喷嘴。

2.3 蠕墨铸铁加工的切削力研究

在切削加工蠕墨铸铁过程中,使用尖嘴型喷嘴II和外冷复合喷雾(EOoW)方式进行冷却润滑,测量了3种不同喷射位置(即EOoWr,EOoWf和EOoWrf)下的切削力,并与干切削和冷风加工的切削力进行对比,如图11。相对干切削和冷风加工,3种喷射位置的EOoW均能大幅度降低切削力(图11a)。这是由于在EOoW方式下切削加工蠕墨铸铁有较好的冷却润滑作用。当喷嘴只喷射前刀面(EOoWr)时,喷雾直接对前刀面和切屑的界面进行冷却润滑,通过毛细管渗透作用对后刀面进行润滑。当喷嘴只喷射后刀面(EOoWf)时,喷雾直接对后刀面和已加工表面的界面进行润滑,通过毛细管渗透作用对前刀面进行冷却。当同时喷射前后刀面(EOoWrf)时,喷雾直接对前后刀面进行冷却和润滑。

对比3种不同冷却方式的切削力,喷射Tiger刀具前刀面的EOoWr、喷射后刀面EOoWf和同时喷射前后刀面EOoWrf的切削力分别为426 N,447 N和442 N。在EOoWr方式下的切削力明显低于在其他2种方式下的切削力。这是因为在EOoWr方式下,使用喷嘴II能够更好地对切屑进行剪切,从而更容易断屑,形成碎小切屑。值得一提的是,尽管EOoWrf方式下能够同时对前后刀面进行直接冷却和润滑,但该喷射方式下的切削力与EOoWf方式下的切削力相当,且大于EOoWr方式下的切削力。这是由于在EOoWrf方式下,前后刀面2股射流相互影响,对切屑的剪切作用相对较弱。

进一步对比了5种不同涂层刀具在3种不同喷射位置下的切削力(图11b~图11d)。对于TH1000、Tiger、TP1030和TS2000这4种涂层刀具,在EOoWr方式下切削蠕墨铸铁的切削力比其他2种方式下的切削力更低。TS2000刀具在EOoWrf方式下可以获得比EOoWf更低的切削力,但TH1000刀具则相反。因此,从切削力的角度来看,在蠕墨铸铁的切削加工过程中,涂层刀具和外冷复合喷雾的喷射位置需要相互匹配,才能得到最佳效果。

3 结论

(1)在雾化效果方面,普通圆柱型喷嘴(喷嘴I)雾化效果较差,存在射流不集中、油水混合不均匀和大液滴等问题;扁平型喷嘴(喷嘴III)雾化效果有所提高,喷雾场较为宽化,喷雾场外围雾化效果相对较差;尖嘴型喷嘴(喷嘴II)的液滴细化程度高,能实现连续稳定喷雾,雾化效果最好。

(2)在切屑流向方面,外冷油膜附水滴复合喷雾技术EOoW能够极大改善刀具前刀面的切屑滞留现象。在蠕墨铸铁RuT400的车削过程中,使用喷嘴I和喷嘴II在喷射前刀面EOoWr的方式下,有利于切屑的断裂,形成碎小切屑。而喷嘴II和喷嘴III在同时喷射前后刀面EOoWrf方式下,由于对喷雾的约束性好,对切屑流的导向性更佳。

(3)在硬质涂层刀具加工蠕墨铸铁过程中,使用外冷油膜附水滴复合喷雾技术EOoW能够有效降低切削力。喷射前刀面EOoWr(喷嘴II)的断屑效果好,有利于降低切削力;而同时喷射前后刀面EOoWrf虽然能对前后刀面同时进行润滑和冷却,但由于对切屑的剪切效果弱,导致该种喷射方式的切削力大于EOoWr喷射方式的。涂层刀具和外冷复合喷雾的喷射位置需要相互匹配,才能更好地降低切削力。