球形固结磨料磨头研磨TC4钛合金的工艺探索*

2019-07-24王健杰黄俊阳朱永伟左敦稳

王健杰, 李 军, 黄俊阳, 明 舜, 朱永伟, 左敦稳

(南京航空航天大学 机电学院, 南京 210016)

航空发动机制造中最核心的是叶片的制造,在整个发动机的制造过程中,叶片制造一直占据着三分之一以上的工作量[1]。作为航空发动机涡轮叶片的主要材料之一,TC4钛合金具有优良的综合力学性能,同时密度低、耐高温腐蚀。但是TC4钛合金难切削、导热系数低、弹性模量低,在传统加工中,容易出现加工变形、刀具损耗快、工件表面烧伤等问题[2-3]。

目前TC4钛合金材料加工的主要方式为磨削、铣削等[4]。唐昆研究了TC4钛合金高效深磨的磨削用量对磨削力、磨削力比和比磨削能的影响,建立了TC4钛合金工件表面粗糙度预测模型并进行了磨削实验验证[5]。ZHENG等使用绿碳化硅砂轮对TC4钛合金进行了湿磨和干磨实验,发现磨削深度对磨削后工件表面粗糙度的影响大于工件速度的影响,湿磨后工件表面粗糙度优于干磨后的[6]。郭力等通过高效深磨TC4钛合金的工艺实验分析了不同磨削力作用下的材料去除方式,研究了磨削功率与材料去除体积之间的关系,优化了TC4钛合金高效深磨工艺[7-8]。WEI等开展TC4钛合金砂带磨削实验,研究了不同磨削参数对TC4钛合金工件表面完整性的影响,发现当锆刚玉带的切削速度在18 m/s至26 m/s之间时,工件表面完整性较好[9]。郑伟生采用TC4钛合金微磨削加工实验探索了磨削过程中应力、切削力、温度等因素对磨削后工件表面质量的影响,优化了磨削工艺参数,发现转速对磨削后表面质量的影响最显著[10]。CHEN等研究了TC4钛合金高速磨削的工艺参数对工件表面完整性的影响,发现随着CBN砂轮线速度增加,工件表面粗糙度值先减小后增大;随着磨削深度的增加,粗糙度值增大[11]。ZHAO等分析了不同磨削参数对TC4钛合金磨削过程中材料去除率和表面完整性的影响,发现磨削参数的变化对表面完整性的影响较大[12]。杨振朝等开展TC4钛合金高速铣削实验及仿真研究,探索了铣削速度对加工中温度场分布及工件表面质量的影响,发现铣削速度越高,加工中刀具的最高温度越高,工件表面粗糙度值越低[13]。赵显嵩通过TC4钛合金高速切削实验研究了转速等切削参数对工件粗糙度的影响,优化TC4钛合金切削工艺,提高了加工效率及工件表面质量[14]。

固结磨料研磨通过磨粒露出结合剂层的部位与工件产生机械作用,对工件材料产生塑性或类塑性去除,可以显著降低材料表面及亚表面损伤;同时,由于加工中磨粒硬度高,切削应力小,可有效解决TC4钛合金难切削、工件表面易烧伤等问题。基于固结磨料研磨技术设计球形固结磨料磨头,开展TC4钛合金研磨试验,分析研磨时的材料去除机理,优化研磨工艺参数,可兼顾研磨过程中材料去除效率(Material removal rate,MRR)和表面粗糙度值(Surface roughness,SR)的要求。

1 试验设置

研磨试验在无锡帅克数控设备有限公司的ES608型三轴数控雕刻机上进行,研磨工具为自行设计的球形固结磨料磨头,如图1所示,磨头的半径为10 mm。研磨时磨头由夹头装夹在雕刻机主轴上,磨头杆始终保持竖直。工件为50 mm×50 mm×3 mm的TC4钛合金,工件通过承载台及角度可调的平口钳固定在机床水平工作台上,改变平口钳与水平工作台的夹角即可调节磨头杆与工件之间的研磨夹角,研磨装置如图2所示。

图1 球形固结磨料磨头Fig.1Sphericalfixedabrasiveshead图2 研磨装置Fig.2Lappingmachine

单点固结磨料研磨示意图如图3所示。图3中ω为磨头转速、θ为磨头杆与工件平面间的研磨夹角,R为磨头半径,δ为研磨时磨头在工件表面的进给深度,即研磨进给量。

1.1 磨粒优化试验设置

分别采用粒径1~3 μm、5~10 μm、20~30 μm的碳化硅以及粒径12~22 μm、20~30 μm的金刚石为磨粒制作球形固结磨料磨头,进行TC4钛合金研磨试验,分析不同粒径的金刚石及碳化硅磨料的研磨效果。试验参数设置如表1所示。

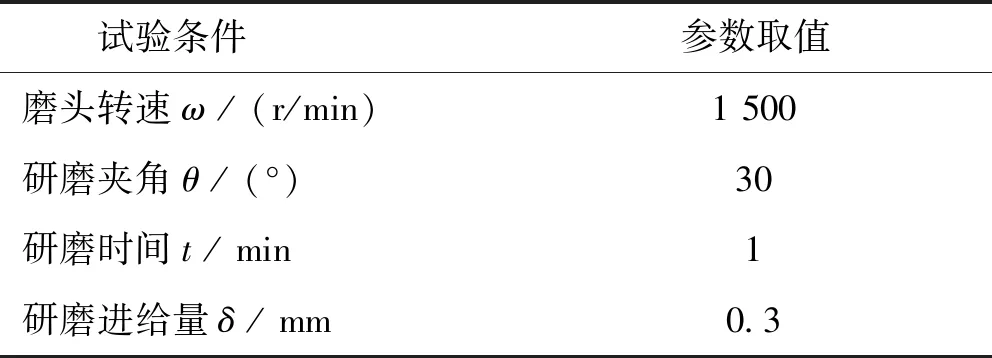

表1 磨粒优化试验工艺参数

1.2 研磨工艺优化试验设置

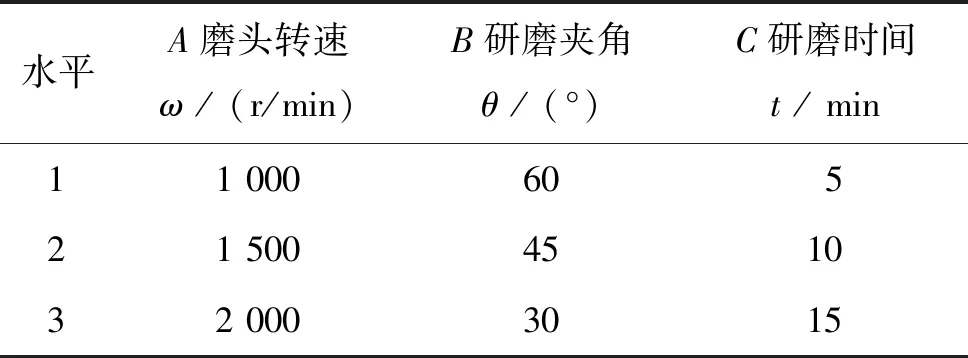

选用粒径20~30 μm的碳化硅为磨料制作球形固结磨料磨头,开展研磨工艺优化试验。试验中主要考虑磨头转速、研磨夹角、研磨时间对材料去除率和表面质量的影响,不考虑各因素间的交互作用,选用L9(34)正交试验表,根据前期探索试验选择的各因素水平如表2所示。正交试验中研磨进给量固定为0.2 mm。

表2 研磨正交试验因素与水平表

每次试验结束后,将加工后的TC4钛合金在酒精中超声清洗5 min,之后用酒精棉擦拭并吹干。使用梅特勒ME104E精密分析天平测量工件研磨前后的质量变化,该分析天平的分辨率为0.1 mg;使用NanoMap 500LS探针三维形貌仪检测工件研磨后的表面粗糙度;采用XJX-200型显微镜观测TC4钛合金工件表面形貌。

2 结果讨论

2.1 磨粒对TC4钛合金研磨的影响

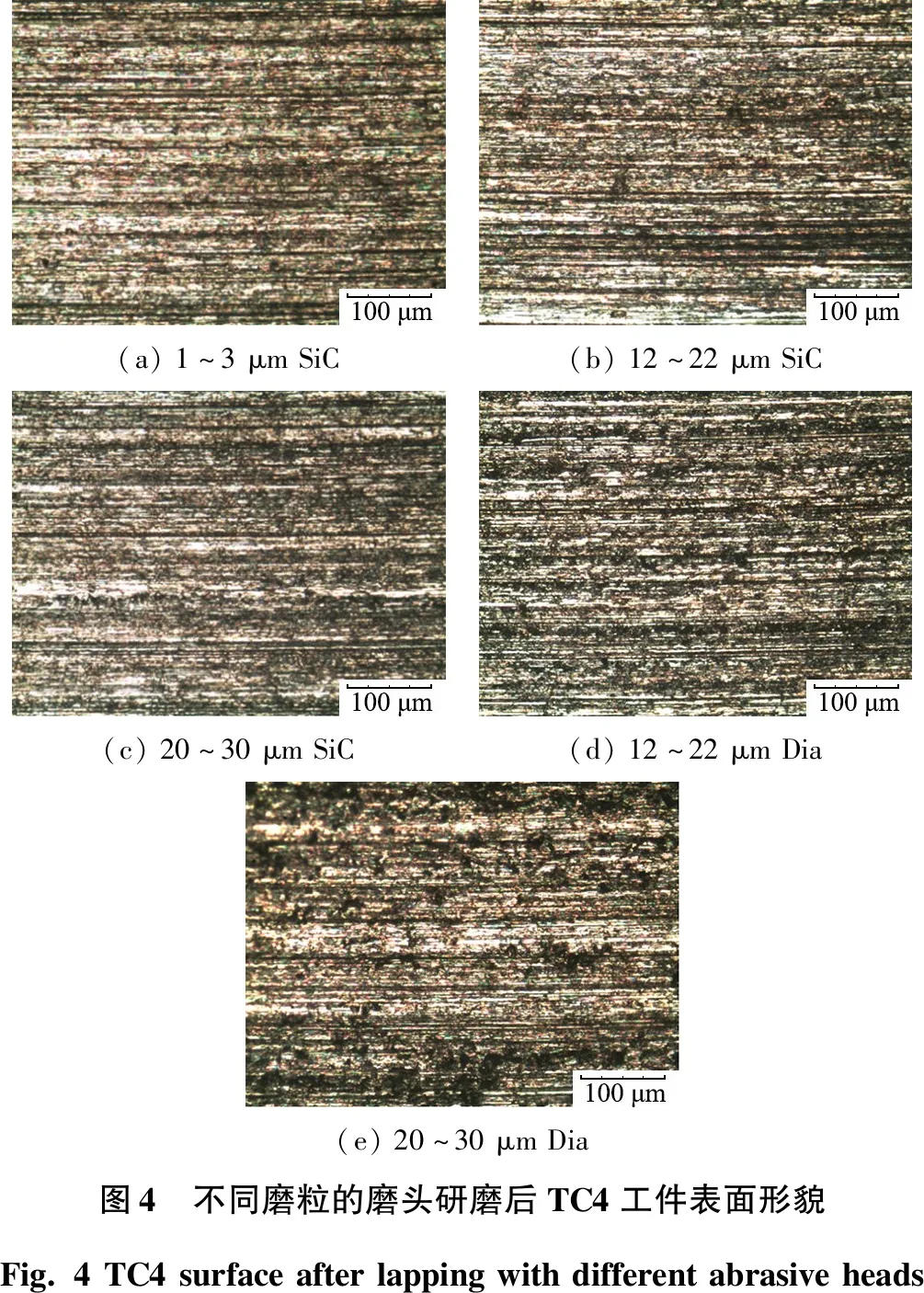

采用不同种类及粒径的磨料制作球形固结磨料磨头,研磨后TC4钛合金工件的表面形貌如图4所示。从图4可以看到研磨后工件表面有明显的平行直线磨痕。因为研磨时工件材料的去除主要依靠磨头表面出露磨粒的机械划刻作用,研磨过程中工件固定,磨头绕机床主轴做旋转运动,磨头表面的磨粒沿磨头外球面的切线方向划过工件,磨粒的速度矢量在工件表面的投影彼此平行,因此研磨后在工件表面留下一道道平行的磨痕。由图4a~图4c发现:随着磨料粒径增大,工件表面磨痕的宽度及深度逐渐增加。对比图4c~图4e用碳化硅磨头(SiC)或金刚石磨头(Dia)研磨后的工件表面,发现金刚石磨头研磨后工件表面划痕的宽度更宽,且工件表面存在一定的研磨凹坑,金刚石磨料的粒径越大,工件表面凹坑越明显。由于金刚石磨料硬度较高,研磨时不易发生磨损及破碎,整颗脱落的金刚石磨粒尺寸较大,容易在工件表面发生滚压作用,产生一定的研磨凹坑。

(a)1~3μmSiC(b)12~22μmSiC(c)20~30μmSiC(d)12~22μmDia(e)20~30μmDia图4 不同磨粒的磨头研磨后TC4工件表面形貌Fig.4TC4surfaceafterlappingwithdifferentabrasiveheads

图5为不同磨粒的磨头研磨TC4钛合金工件时的材料去除率及表面粗糙度。从图5a可以看出:金刚石与碳化硅磨料的粒径越大,材料去除率越高;同时,相同粒径时,金刚石和碳化硅引起的材料去除率差别不大。因为磨料的粒径越大,研磨时磨粒切入工件表面的深度越大,磨粒单次划刻所造成的材料去除越多,在磨头转速相同的情况下,其材料去除率也就越高。从图5b可以看出:金刚石与碳化硅磨料的粒径越大,研磨后工件表面的粗糙度值越大。这是因为磨料粒径越大,研磨时磨粒的压入深度越深,研磨的划痕也越宽,因此粗糙度值也越大。同时,相同粒径的金刚石磨粒引起的表面粗糙度值较大,表面质量差。由于金刚石磨头研磨后工件表面除了线状磨痕还有一些滚压形成的凹坑,所以表面粗糙度值偏大。

研磨阶段在保证一定表面质量的条件下,希望材料去除率越大越好。综合TC4钛合金研磨后的表面形貌、材料去除率和表面粗糙度3个指标,研磨选择粒径20~30 μm的碳化硅磨料较好,此时研磨后工件表面凹坑少,划痕较细,材料去除率最高、表面粗糙度值较小。

2.2 工艺参数对材料去除率的影响

正交试验获得的材料去除率及各因素极差分析如表3所示。从各因素极差分析可知,在试验条件下对TC4钛合金工件材料去除率的影响由大到小依次为研磨夹角、磨头转速、研磨时间。由于材料去除率越大越好,则优化后的工艺参数组合方案为A3B3C2,即:磨头转速2 000 r/min,研磨夹角30°,研磨时间10 s。

表3 研磨正交试验材料去除率分析

正交试验中各个因素的水平变化对TC4钛合金工件材料去除率的影响趋势如图6所示。从图6可以看出:随着磨头转速的增大,研磨的材料去除率呈明显上升趋势。因为转速越大,单位时间内磨粒在工件表面的研磨路径越长,因此单位时间内磨粒的划刻长度增加,材料去除率增大;随着研磨夹角的减小,在进给量相同的情况下,磨头与工件的接触面积增加。由于磨粒在磨头中的分布是均匀的,因此同一时间内参与研磨的磨粒数量增加,因此材料去除率增大;随着研磨时间的增加,研磨过程中的材料去除率先增加后减小。因为研磨时间较小时,研磨深度较浅,磨头与工件的接触面积较小;随着研磨时间增加,工件材料逐渐被去除,研磨深度增加,磨头与工件的接触面积增大,材料去除率增加。随着研磨时间的进一步增加,研磨深度变得较大,因研磨进给量而产生的研磨压力逐渐减小,同时磨粒开始磨损,材料去除率随之下降。

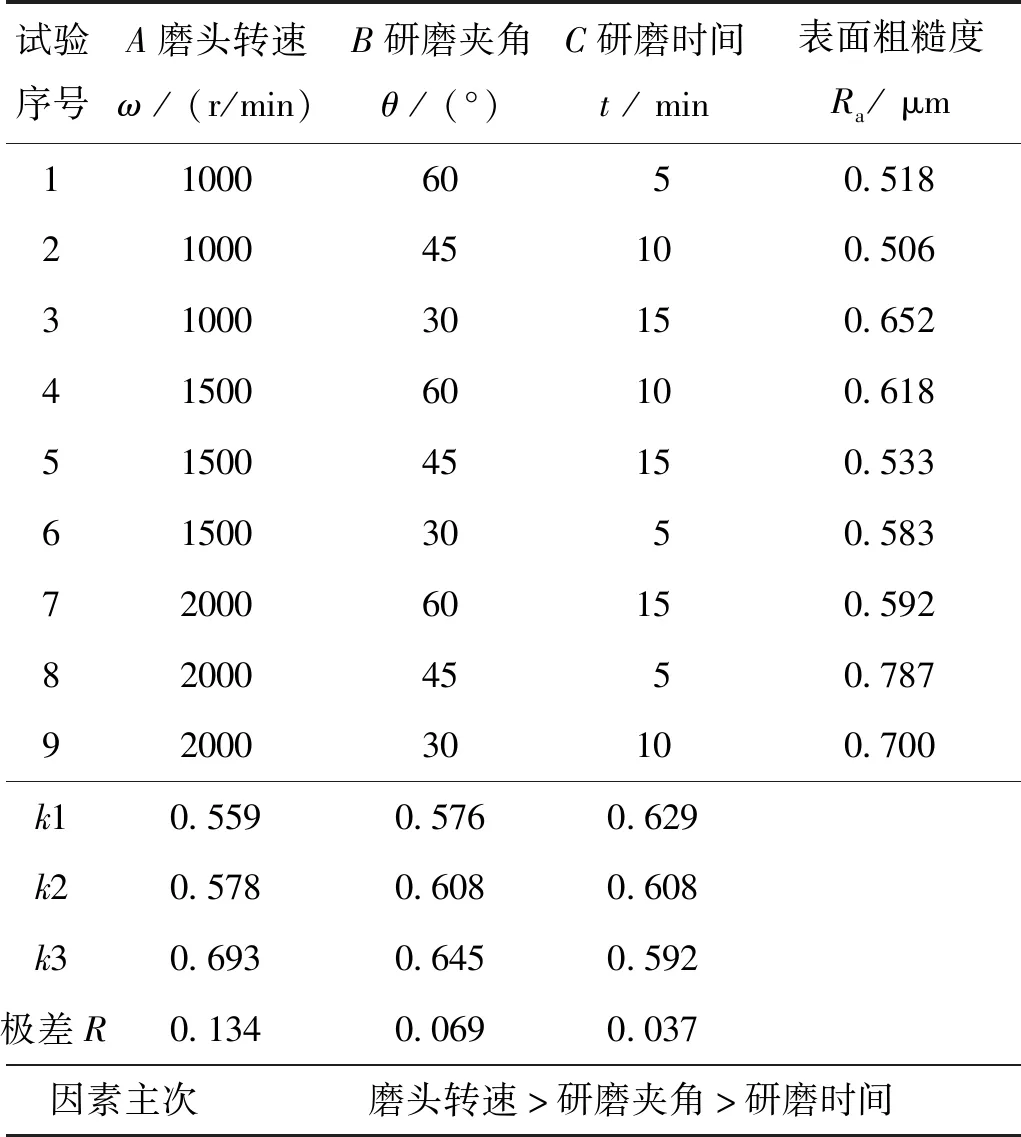

2.3 工艺参数对工件表面粗糙度的影响

正交试验研磨后获得的工件表面粗糙度及各因素极差分析如表4所示。由因素极差分析可知:试验条件下对TC4钛合金工件研磨后表面粗糙度的影响由大到小依次为磨头转速、研磨夹角、研磨时间。由于表面粗糙度值越小越好,则优化后的工艺参数组合方案为A1B1C3,即:磨头转速1 000 r/min,研磨夹角60°,研磨时间15 s。

正交试验中各个因素的水平变化对TC4钛合金工件研磨后表面粗糙度值的影响趋势如图7所示。从图7可以看出:随着磨头转速的增加,研磨后工件表面粗糙度值逐渐增加;增加的速度先慢后快。这与磨头转速对材料去除率的影响趋势相近,因为转速越高,磨粒对工件的划刻作用越明显,在提高材料去除率的同时,粗糙度值增加;随着研磨角度减小,在研磨进给量相同的情况下,磨头与工件间的接触压力增加,磨粒划入工件表面的深度增加,工件表面粗糙度值随之增加;随着研磨时间的增加,研磨后工件表面的粗糙度值逐渐减小。因为在研磨开始阶段,磨粒比较锋利,研磨切深较大;随着研磨时间的增加,磨粒开始钝化,磨粒的切深逐渐减小,产生的划痕逐渐变浅,粗糙度值开始逐渐下降。

表4 单点正交试验的工件表面粗糙度结果分析

2.4 工艺参数优化分析

以材料去除率及表面粗糙度值为指标对研磨工艺进行优化,通过分析获得如下结果:

(1)磨头转速:2个指标的较优水平分别为1 000 r/min和2 000 r/min。当优化水平选择2 000 r/min时,材料去除率可以提升100%,表面粗糙度Ra值会增加24%,即从0.559 μm增加到0.693 μm,对粗糙度影响较小,所以选择2 000 r/min为优化水平。

(2)研磨夹角:2个指标的较优水平分别为30°和60°。当优化水平为30°时,材料去除率可以提升214%,表面粗糙度Ra值会增加12%,此时可以获得较高的材料去除率,同时粗糙度值变化较小,所以30°为优化水平。

(3)研磨时间:对于2个指标,研磨时间的影响都很小,较优水平分别为10 s和15 s。当优化水平为10 s时,材料去除率可以提升63%,表面粗糙度值会增加3%。此时材料去除率提升更明显,粗糙度值的变化很小,所以选择10 s为优化水平。

研磨阶段在保证一定表面质量的条件下,希望材料去除率越大越好。根据分析结果可知优化后的参数组合为:磨头转速为2 000 r/min,研磨夹角为30°,研磨时间为10 s,即正交试验中的9号试验,此时,材料去除率最高,且表面质量较好,满足研磨阶段的要求。同时,由于研磨工具为球形磨头,掌握研磨材料的去除规律,叠加磨头的位置移动,即可具备研磨复杂曲面的能力,可为实现钛合金复杂曲面的加工奠定基础。

3 结论

针对TC4钛合金难切削、表面易烧伤的问题,提出球形固结磨料磨头研磨的加工方法,通过一系列试验研究,得到以下结论:

(1)研磨时的材料去除率以及工件表面粗糙度Ra值都随磨料粒径的增大而增大,采用20~30 μm碳化硅作为球形磨头磨料,可以获得最佳的材料去除率以及较好的表面质量,此时材料去除率为6.7 mg/min,表面粗糙度Ra值为0.876 μm。

(2)随着磨头转速增大,材料去除率及工件表面粗糙度值增大;随着研磨夹角增大,材料去除率及工件表面粗糙度值逐渐减小;随着研磨时间的延长,材料去除率先增大后减小,工件表面粗糙度值逐渐减小。

(3)单点固结磨料研磨时优化后的参数组合为:磨头转速2 000 r/min,研磨夹角30°,研磨时间10 s,在此工艺参数下,研磨时的材料去除率达到22.2 mg/min,工件表面粗糙度Ra值达到0.700 μm。