IC成型在低压电器产品上的应用

2019-07-23曾灿文

曾灿文

摘 要:注射模压成型Injection Compression [IC] Molding 是近年来兴起的一种新型的成型技术,BMC材料注射模压成型的过程包括填充,压缩,固化等过程,它是结合的模压成型和注射成型两种成型方式。本文主要介绍并验证通过IC 成型的方式替代传统的模压和注射成型的方式来生产低压电器中BMC制品,通过分析制品成型的关键参数,验证IC成型相较于传统的模压以及注射对于质量及效率的影响,最终成功应用并量产。

关键词:IC成型;BMC成型;质量及效率

DOI:10.16640/j.cnki.37-1222/t.2019.20.006

1 前言

BMC热固性复合材料是由不饱和聚酯树脂、有机添加剂、引发剂、填料、增稠剂和玻璃纤维及和其他成分的混合物。BMC材料在低压电器主要应用是基座、极座和壳体等部件,其长期使用环境通常是湿热、寒冷、腐蚀的户外或半开放的环境中。这是由于BMC材料稳定性高且机械强度和耐高温性能比热塑性工程塑料好。BMC可根据断路器产品的不同性能要求,通过配方调整可制成满足断路器各种应用场合的BMC模塑料。

BMC材料传统成型工艺主要包括模压成型、压铸(传递)成型和注射成型三种方式.传统的模压存在效率低,不良率高等问题,而注射的方式其强度往往很难满足制品的需求。

本文主要介绍并验证通过IC成型的方式替代传统的模压和注射成型的方式来生产低压电器中BMC制品,通过分析制品成型的关键参数,验证IC成型相较于传统的模压以及注射对于质量及效率的影响,最终成功应用并量产。

2 注射模压成型

注射模压成型Injection Compression [IC] Molding 是近年來兴起的一种新型的成型技术,目前广泛应用在需要较高尺寸要求及光学特性需求的光学产品。BMC材料注射模压成型的过程包括注射填充,压缩,固化等过程(如下图示),它是结合的模压成型和注射成型两种成型方式。该成型方式是在注射成型中加入模压成型,即在模具充填时模具预留2-3mm,当计量后的材料进入型腔后,然后通过注塑机锁模机构锁紧模具,使模具完全闭合,并通过在模具上使用加热棒,对模具进行加热至160C,使制品在模具中固化成型。

BMC材料传统成型工艺主要包括模压成型、压铸(传递)成型和注射成型三种方式。分析对比各成型方式综述如表1,评分方式为5分制,从1到5为低到高。

3 注射模压成型在低压制品上验证

本次验证的对象为低压电器塑壳断路器中的端子盒,通过分析对比各关键参数,分析各成型工艺的优劣,最终得到较理想的解决方案,解决了当前模压工艺存在的缺陷,大大的提高生产效率。

3.1 制品成型重要参数对比

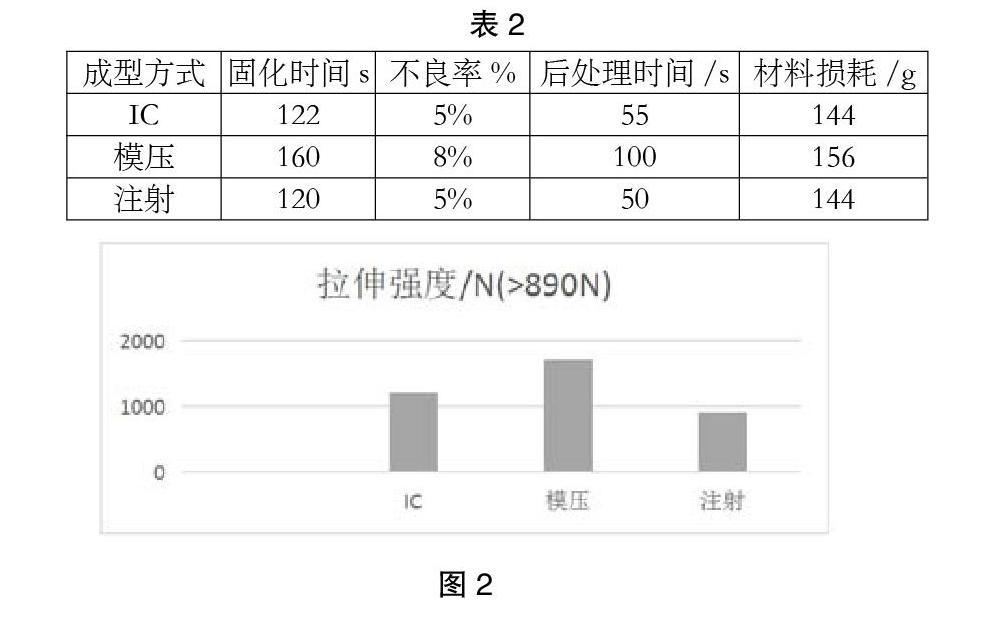

通过验证,IC成型由于其自动化程度类似于注射成型,因此具有与注射成型同样的优势,相比传统的模压成型,其固化时间及后处理时间更短,且由于其毛边很小,因此材料损耗也较低,并且由于其生产稳定,其不良率也大大的降低。针对该制品在不同的模具上成型并得到如下对比数据。

3.2 制品成型后机械强度对比

通过对该制品拉伸强度进行验证,具体数据如下图表,IC成型的制品强度会略低于模压成型,但是会高于注射成型,对于零件较小,且批量大的制品,使用IC成型的方式更优。

4 总结

本文主要基于传统模压成型提出改善方案,并使用IC成型在低压电器BMC材料制品上成功应用,解决了传统工艺加工工序复杂,产品生产不稳定,成本高等问题,并开创了使用该新型工艺在热固产品成型的应用,为后续该工艺在类似零件上的应用积累了宝贵的经验,同时给公司带来了每年约100万的成本解决,带来了可观的经济效益。

参考文献:

[1]陈锋编.BMC模塑料及其成型技术[M].北京:化学工业出版社,2002.